t

Изобретение относится к строительному производству и может быть использовано при изготовлении сборных и возведении монолитных бетонных и малоармированных железобетонных изделий и конструкций.

Известен способ термообработки бетонных изделий, заключающийся в их электропрогреве электродами, при котором в процессе термообработки производят отсос паровоздушной смеси через электроды. При этом холодный: наружный воздух с мгшым влагосодержанием засасывается в толщу изделия и там по пути к электродам нагревается и насыщается водяным паром, а затем удаляется через электроды. Приэлектродные участки бетона омываются вЛажным воздухом, что и предохраняет их от пересушивания 111.

Однако известный способ не обеспечивает разогрев бетона в изделиях без возникновения в них деструктивных процессов, а отсос паровоздушной смеси в течение всего периода термообработки, т.е. около и более, может привести к пересушиванию бетона и снижению его Т1рочности.

Наиболее близким техническим решением к предлагаемому является способ изготовления бетонных изделий, включающий формование изделия, вакуумирование его с одновременным его электроразогревом и последующую термовлажностную обработку 2.

Однако способ характеризуется недостаточно высокой прочностью изделий

Цель изобретения - ускорение твердения изделий и повышение их прочности.

Поставленная цель достигается тем, что согласно способу изготовления бетонных изделий, включающему формование изделия, вакуутлирование его с одновременным электроразогревом и последующую термовлажноетную обработку, вакуумирование осуществляют при постоянно уменьшающемся разрежении от 0,06-0,07 до 0,02-0,03 МПа и заканчивают через 3-5 мин после достижения температуры разогрева.

Электроразогрев отформованных бетонных изделий производят до температуры не выше 60-90°С. При этом имеет место значительное расширение воды и газовой фазы бетонной смеси, под влиянием которого в изделиях возникает внутреннее избыточное давление, достигающее 0,006-0,009 МПа. Кипение и интенсивное испарение воды в изделиях с температурой 60, 70, 80, 85 и происходит при давлении соответственно 0,02, 0,031, 0,047, 0,05 и 0,07 МПа. Поэтому для устранения -деструктивных процессов в разогреваемой бетонной смеси разрежение при вакуумировании отформованного изде|лия должно быть не ниже внутреннего избыточного давления в смеси, т.е. не менее 0,01 МПа. Но для того, чтобы сохранять в смеси остаточное давление .выше давления кипения воды в ней, по мере разогрева до температуры 60, 70, ВО, 85 и оно не должно превышать-соответственно 0,08, 0,069, 0,053, 0,042 и 0,03 МПа, Так,при электроразогреве свежеотформованного изделия с 20 до 90°С раз режение при вакуумировании постоянно уменьшают с 0,06-0,07 до 0,02-0,03 МП Таким образом, вакуумирование разогре ваемой бетонной смеси при постоянно уменьшающемся разрежении от 0,06-0,07 до 0,02-0,03 МПа обеспечивает разогрев изделий без деструктивных нарушений в уложенном бетоне, ускоряет твердение изделий и повышает их прочность . Время окончания вакуумирования изделия после достижения температуры разогрева зависит от его размеров, а также от состайа и водоцементного отношения бетонной смеси. Способ изготовления бетонных изделий осуществляют следующим образом Бетонную смесь укладывают в форму или опалубку с установленными в ней электродами и уплотняют известными способами-На отформованное изделие устанавливают вакуум-щит и на электроды подают переменный электрический ток. Расстояние между электродами под бирают так, чтобы бетонная смесь разогревалась до заданной телшературы за 5-20 мин. Одновременно с электро разогревом смеси в изделии производят ее вакуумирование, которое осуществляют при постоянно уменьшающемся разрежении от 0,06-0,07 до0,020,ОЗМПа и заканчивают через 3-5 мин после достижения температуры разогрева. Разогретые изделия подвергают дальнейшей термовлажностной обработке до достижения бетоном требуемой прочности. П р им е р. Изготавливают образцы-кубы бетона размером ЮОхЮОхЮОмм из бетонной смеси состава цемент: :песок:щебень:вода 300:830:.1015:180, приготовленной на портландцементе М 400. Образцы бетрна изготавливают в формах из водостойкой фанеры.В качестве электродов используют металлические пластины, одну из которых укрепляют на дне формы, а другая - перфорированная - служит основанием вакуум-рамки. Готовую смесь укладывают в форму и уплотняют на лабораторном вибростоле. Затем на отформованный образец оетона устанавливают вакуум-рамку и на электроды подают переменный электрический ток. При напряжении 220 В бетонная смесь разогревается до за 7 мин. Вакуумирование образцов производят одновременно с электроразогревом при постоянно уменьщающемся разрежении от 0,07 до 0,02МПа и .заканчивают через 3 мин после достижения температуры разогрева. Формы с разогретым бетоном закрывают сверху полиэтиленовой пленкой и помещают в термошкаф, где их выдерживают 6 ч при 80°С с цоследупщим постепенным остыванием до 20°С в течение 2 ч. После термообработки образцы бетона распалубливают и хранят до испытания в камере нормального твердения. Результаты испытаний образцов бетона на прочность при сжатии в возрасте 1 и 28 сут с момента затворения бетонной смеси приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1991 |

|

RU2024390C1 |

| СПОСОБ РАВНОМЕРНОГО РАЗОГРЕВА БЕТОННОЙ СМЕСИ | 2019 |

|

RU2723313C1 |

| СПОСОБ ОБРАБОТКИ БЕТОННОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2162408C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1969 |

|

SU238380A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОРАЗМЕРНЫХ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ В СУРОВЫХ КЛИМАТИЧЕСКИХ УСЛОВИЯХ | 1993 |

|

RU2121917C1 |

| Способ изготовления бетонных изделий | 1984 |

|

SU1234193A1 |

| Способ изготовления крупноразмерных бетонных изделий | 1978 |

|

SU992186A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТО-БЕТОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2304043C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОБРАБОТКИ БЕТОННОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2008216C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОБРАБОТКИ БЕТОННОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133194C1 |

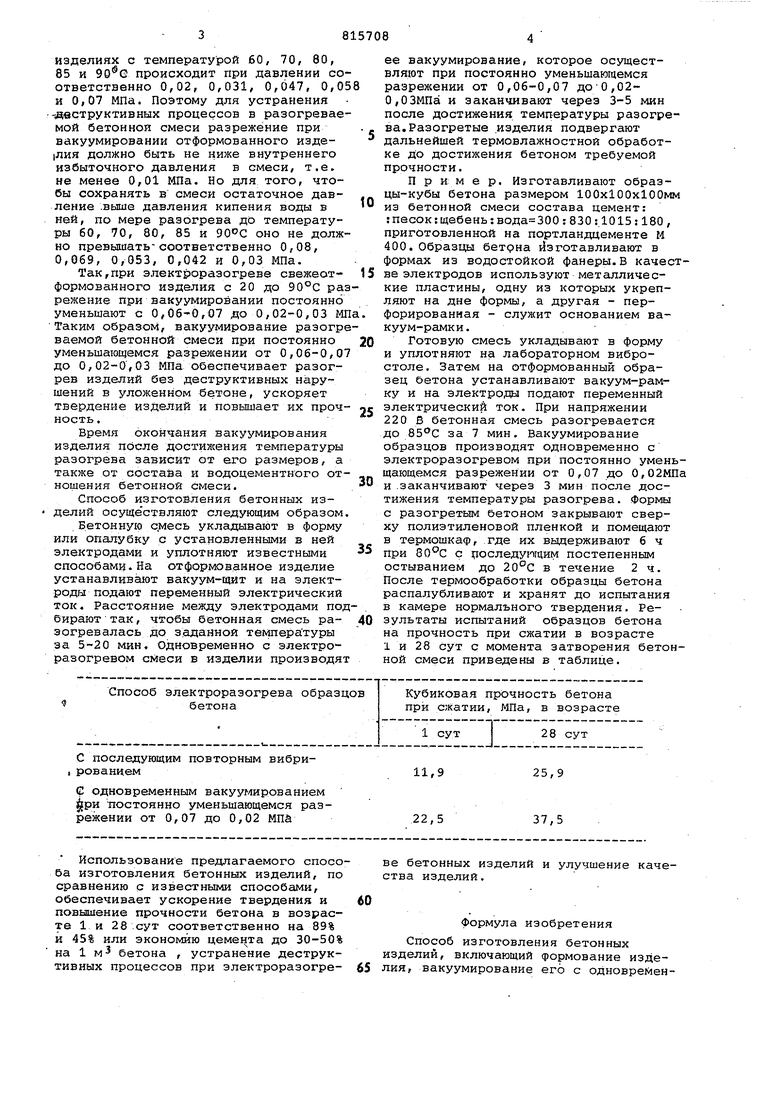

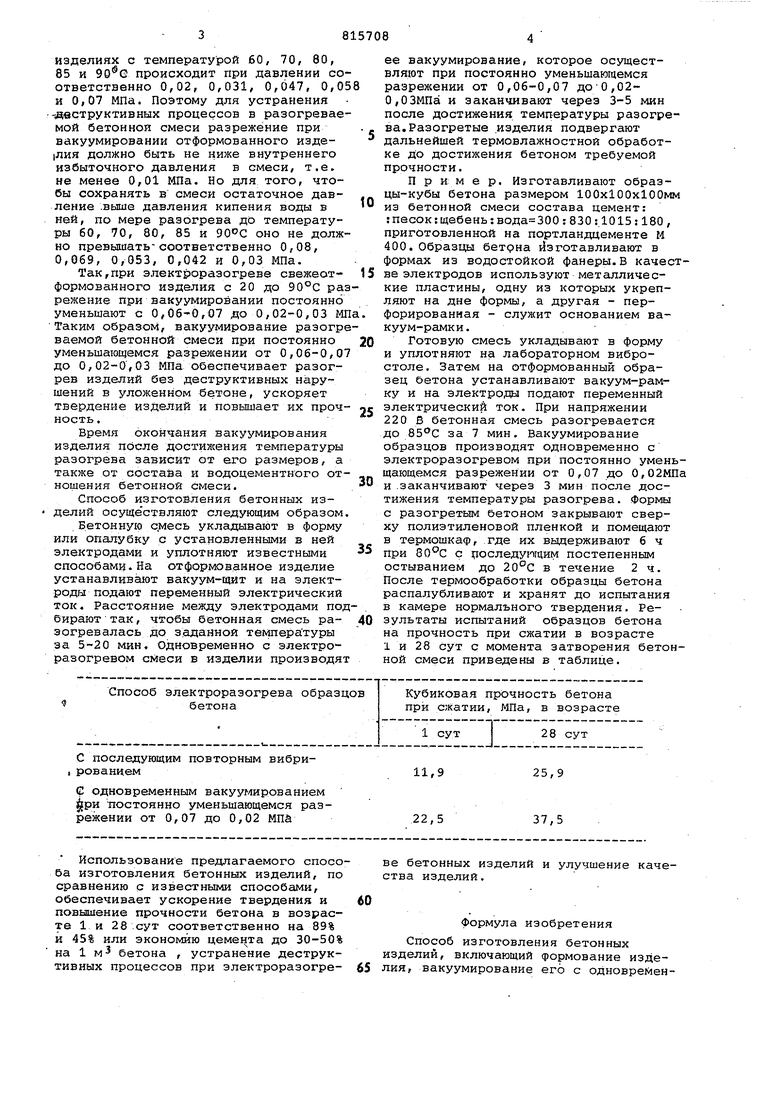

С последующим повторным вибрированием

С одновременным вакуумированием ПОСТОЯННО уменьшающемся разрежении от 0,07 до 0,02 МПа Использование предлагаемого способа изготовления бетонных изделий, по сравнению с известными способами, обеспечивает ускорение твердения и 60 повышение прочности бетона в возрасте 1 и 28 сут соответственно на 89% и 45% или экономию цемента до 30-50% на 1 м бетона , устранение деструктивных процессов при электроразогре- 65

11,9

25,9

22,5

37,5 ве бетонных изделий и улучшение качества изделий. Формула изобретения Способ изготовления бетонных изделий, включающий формование изделиявакуумирование его с одновреМенS 8157086

ным электроразогревом и последующую5 мин после достижения температуры

термовлажностную обработку, о т -разогрева.

личающийся тем, что, с целью.Источники информации,

ускорения твердения изделий и повы-принятые во внимание при экспертизе

шения их прочности, вакуумирование1. Авторское свидетельство СССР

осуществляют при постоянно уменьшаю-, 391109, кл. С 04 В 41/30-, 1972.

щемся разрежении от 0,06-0,07 до2. Авторское свидетельство ССсР

0,02-0,03 МПа и заканчивают через 3-W 478922, кл. С 04 В 41/30, 1974.

Авторы

Даты

1981-03-23—Публикация

1979-03-26—Подача