Изобретение относится к промышленности строительных материалов, а именно к оборудованию для изготовления мелких стеновых блоков из ячеистого бетона неавтоклавного твердения, которые могут быть использованы как для возведения наружных ограждающих конструкций, так и для обеспечения теплоизоляции существующих зданий и сооружений.

Технический результат, получаемый при осуществлении изобретения, заключается в оптимизации веществ ячеистобетонной смеси путем добавления дополнительной обработки смеси, в камере магнитной обработки, что обеспечивает белее высокую прочность, долговечность морозостойкость на 15-20% [1], уменьшается продолжительность технологического цикла, благодаря этому происходит экономия технологических и эксплуатационных затрат до 20% на 1 м3 готовой продукции.

Наиболее близкой к заявляемой является конвейерная линия для изготовления ячеистобетонных изделий [2]. Недостатками ее являются: заниженная прочность, долговечность, морозостойкость и повышенное время термообработки изготавливаемых ячеистобетонных изделий, что ведет к снижению производительности конвейерной линии.

Задача, решаемая изобретением, состоит в повышении производительности конвейерной линии за счет магнитной обработки твердеющего бетона, интенсификации процессов формирования структуры.

Для достижения обеспечиваемого изобретением результата конвейерная линия снабжается камерой магнитной обработки твердеющего бетона длиной 1,5-2,0 м с напряженностью магнитного поля 10-12 кА/м.

Сущность заявленного изобретения состоит в установленной за зоной электроразогрева смеси камере магнитной обработки твердеющего бетона.

Конвейерная линия для изготовления ячеистобетонных изделий содержит дозатор-питатель, двухцепной несущий конвейер с установленными на нем Г-образными поддонами-бортами, продольными бортами, вибратором, камерой магнитной обработки и камерой термообработки, привод и штабелировщик изделий.

Новым является установленная за зоной электроразогрева смеси камера магнитной обработки твердеющего бетона длиной 1,5-2,0 м с напряженностью магнитного поля 10-12 кА/м.

Г-образные поддоны-борта выполнены из стеклотекстолита, неподвижные стальные продольные борта в зоне заливки и вспучивания смеси одновременно являются пластинчатыми электродами для форсированного электроразогрева смеси, а в начальной зоне камеры термообработки продольные борта выполнены из стеклотекстолита, причем в зоне электроразогрева смеси и начальной зоне камеры над отсеками конвейера установлен стеклотекстолитовый прижимной щит для уплотнения горбушки и формирования структуры бетона в замкнутом объеме. Прижимной щит подпружинен упругими прокладками и вне камеры утеплен. Вибратор установлен на раме конвейера в зоне заливки смеси. Камера термообработки снабжена электронагревателями.

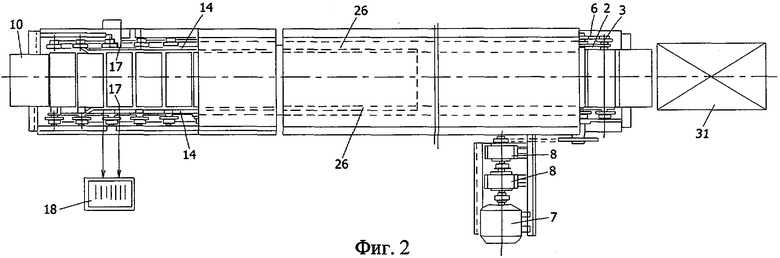

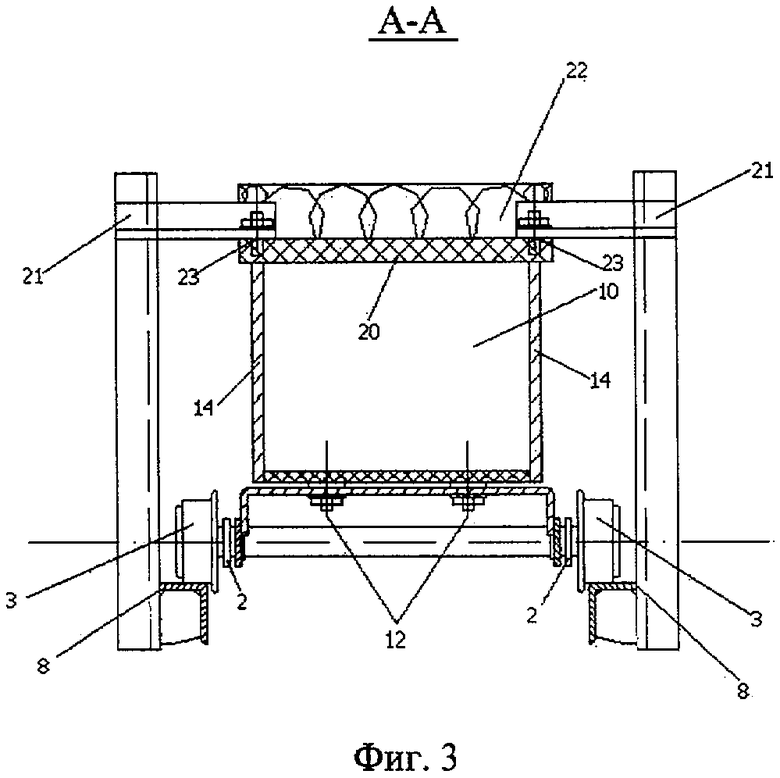

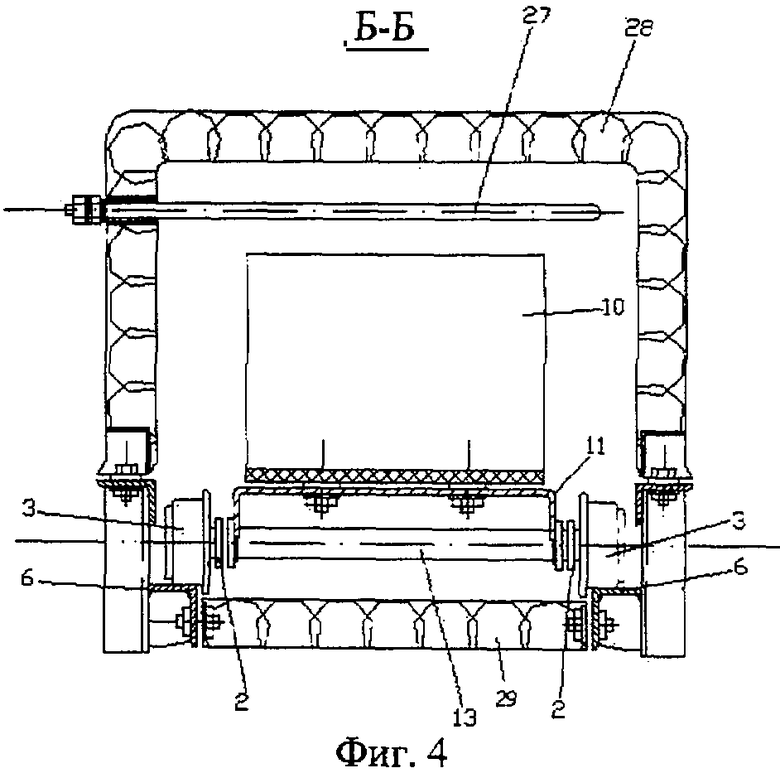

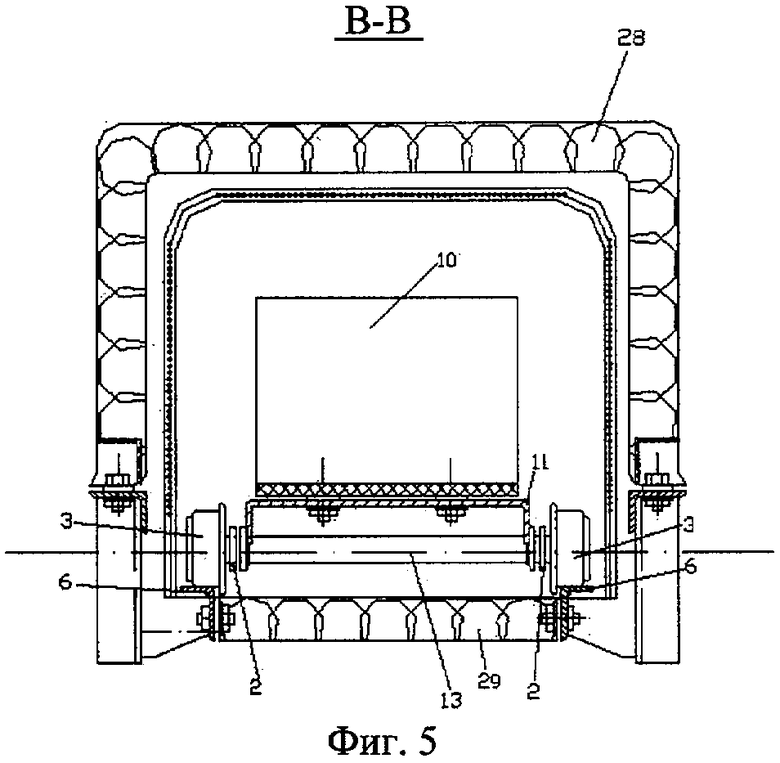

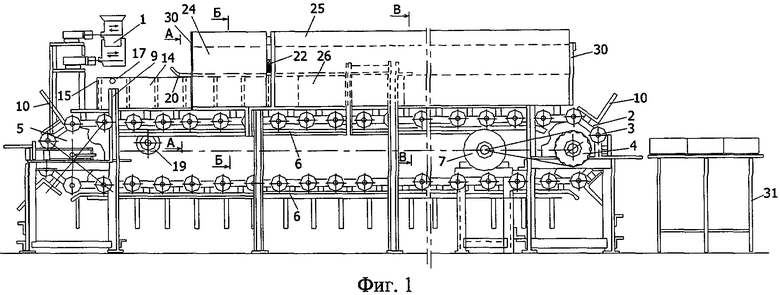

На фиг.1 показана предлагаемая линия, общий вид; на фиг.2 - то же, план; на фиг.3 - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.1; на фиг.5 - разрез В-В на фиг.1.

Конвейерная линия состоит из дозатора-питателя 1 для порционной подачи ячеистобетонной смеси в отсеки (ячейки) конвейера, двухцепного несущего конвейера в виде соединительных пластин 2, шарнирно связанных с катками 3, приводных звездочек 4, натяжных звездачек 5, направляющих 6, привода в виде электродвигателя 7 и редукторов 8.

Направляющие 6 и стойки 9 составляют опорную раму конвейера. Г-образные стеклотекстолитовые (диэлектрик) поддоны-борта 10 с помощью держателей 11 и болтов 12 со стеклотекстолитовыми втулками и шайбами жестко закреплены на валах 13 конвейера. Стальные пластины-электроды 14, служащие для электроразогрева смеси, являются одновременно продольными бортами, образующими отсеки для изделий, и закреплены на кронштейнах 15 с помощью болтов 16, электроизолированных с помощью стеклотекстолитовых втулок и шайб от металлических частей конвейера. Пластины-электроды 14 содержат клеммы 17 для соединения с токоподводящими проводами, идущими от понижающего трансформатора 18.

В зоне заливки смеси на раме конвейера установлен вибратор 19. Конвейерная линия снабжена стеклотекстолитовым прижимным щитом 20, который закреплен на кронштейнах 21 и изолирован сверху утеплителем 22. Щит 20 подпружинен на кронштейнах 21 упругими прокладками 23. Прижимной щит 20 расположен над отсеками конвейера в зоне магнитной обработки и электроразогрева смеси, далее в начальной зоне камеры магнитной обработки смеси 24 и создает замкнутость объема отсеков на данном участке конвейера. Пластины-электроды 14 в начальной зоне камеры 24 продолжены стеклотекстолитовыми бортами 26, также для создания замкнутости объема отсеков.

Камера термообработки 25 снабжена электронагревателями 27 и изолирована от окружающей среды теплоизоляционными плитами 28, 29. Вход в камеру 24 и выход из камеры 25 прикрыты шторками 30. Линия содержит стол-накопитель 31 для штабелирования изделий (штабелировщик не показан).

Линия работает следующим образом.

Предварительно включаются электронагреватели 27, и температура в камере 25 поднимается до заданной. После включения привода конвейера порции готовой ячеистобетонной смеси заданного постоянного объема (массы) заливаются через дозатор-питатель 1 в отсеки (ячейки) конвейера в момент прохождения под его горловиной очередного отсека.

Для равномерного распределения смеси в отсеках после заливки каждой ее порции на 3/4 автоматически включается вибратор 19. Вторая, более важная, функция вибратора 19, действие которого распространяется и на зону магнитной обработки и электроразогрева смеси, заключается в том, что при периодическом вибрировании происходит снятие (релаксация) напряжений во вспучиваемой при разогреве смеси, что улучшает физико-механические свойства бетона. Параметры вибрирования (амплитуда, частота) назначаются в зависимости от упругопластичных свойств смеси.

Пластины-электроды (продольные борта) 14, находящейся под напряжением переменного тока, имеют длину, соответствующую заданному времени (3-5 мин) форсированного разогрева смеси за счет ее электропроводности от начальной температуры 20-30°С до 90-100°С. Соответственно рассчитываются и устанавливаются скорость конвейера (5-15 мм/с) и напряжение тока (36-127 В). Указанные параметры определяются также в зависимости от удельного электрического сопротивления смеси (вида и состава ячеистого бетона). Длина конвейера определяется в зависимости от требуемой (заданной) прочности бетона в момент снятия изделий с конвейера, а также в зависимости от интенсивности твердения бетона.

Отсеки заполняются смесью на посту заливки на заданную (неполную) их высоту, и в процессе электроразогрева происходит ее вспучивание (при варианте пенного способа поризации за счет термического расширения пузырьков воздуха, при варианте газового способа поризации дополнительно за счет химической реакции газообразования). В позиции нахождения отсеков перед прижимным щитом 20 над ними образуется горбушка (излишек вспученной смеси).

При дальнейшем движении отсеков со смесью происходит смятие (уплотнение) горбушки щитом и заглаживание граней блоков, обращенных к нему. Поскольку в момент вхождения отсеков под щит 20 процессы газообразования и термического расширения пузырьков газа (воздуха) в смеси еще не заканчиваются, эти процессы осуществляются в условиях замкнутости объема отсеков. Создающееся при этом избыточное давление в смеси оказывает положительное влияние на формирование структуры и свойств ячеистого бетона. Слой уплотненной и заглаженной горбушки (толщина 3-5 мм) выполняет в процессе эксплуатации изделий защитно-декоративные функции.

Резиновые прокладки 23, подпружинивающие прижимной щит 20, во-первых, уменьшают трение щита по поверхности изделий и, во-вторых, способствуют выравниванию давления в смеси в разных отсеках.

Отсеки со смесью в момент достижения максимальной температуры (90-100°С) проходят камеры магнитной обработки 24 и входят в разогретую камеру термообработки 25, температура среды в которой близка или одинакова с температурой смеси, что является одним из факторов, обеспечивающих работоспособность конвейера (помимо важного технологического фактора, улучшающего свойства материала). При этом общая длина прижимного щита 20, а также боковых (продольных) пластин-электродов 14 и стеклотекстолитовых бортов 26 обусловлена скоростью разогрева смеси и временем, необходимым для приобретения бетоном пластической прочности, достаточной для дальнейшего транспортирования изделий по конвейеру без разрушения на поддонах-бортах 10.

Формирование структуры ячеистого бетона до приобретения данной прочности при изготовлении изделий на предлагаемой линии проходит при скольжении трех граней изделий (двух боковых и верхней) по поверхности конструктивных элементов конвейера. Этот факт исключает необходимость смазки этих элементов (щит 20 и борта 14, 26). Отсутствие адгезионного сцепления бетона со стеклотекстолитом также исключает операцию смазки поддонов-бортов 10. Однако из-за абразивности компонентов бетона после определенного количества оборотов (100-150) поддонов 10 их поверхность становится шершавой. Для исключения прилипания смеси и бетона необходимо периодически после очистки поверхности поддонов 10 наносить на нее тонкий слой отвердевающего покрытия из антиадгезионной синтетической смолы.

На посту распалубки изделие толкателем (не показано) передаются на стол-накопитель 31, с которого они снимаются штабелировщиком (не показан).

В промежутке между приводными звездочками 4 конвейера и полом располагается специальный передвижной механизм чистки поддонов-бортов 10 (не показан).

На предлагаемой конвейерной линии можно изготавливать теплоизоляционные и конструкционно-теплоизоляционные изделия с повышенной прочностью на сжатие из неавтоклавного пено- и газобетона по сравнению с прототипом на 5-10% и производительностью до 20%.

Источники информации

1. Удачкин Н.Б. Научно-техническая деятельность и развитие цементной промышленности в условиях новых форм хозяйствования //Цемент, №1-2, 1991. С.7-8.

2. Патент РФ №2056282, кл. В28В 5/02, 1/50, БИ №8, 1996 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовленияячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU850387A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| КАССЕТНО-КОНВЕЙЕРНАЯ УСТАНОВКА | 1970 |

|

SU288617A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АВТОКЛАВНОГО ГАЗОБЕТОНА | 2023 |

|

RU2822855C1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2255859C2 |

| Технологическая линия для изготовления ячеистобетонных изделий | 1989 |

|

SU1681060A1 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1989 |

|

SU1708626A1 |

| Конвейерная линия для вертикально-формуемых строительных изделий | 1981 |

|

SU1006232A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА (ВИП'О'БЕТОН) | 2004 |

|

RU2251482C1 |

| Способ изготовления изделий из ячеистого бетона | 1980 |

|

SU963858A1 |

Изобретение относится к производству строительных изделий из ячеистого бетона. Конвейерная линия для изготовления ячеисто-бетонных изделий содержит дозатор-питатель, двухцепной несущий конвейер с установленными на нем Г-образными поддонами-бортами, продольные борта, вибратор, стальные пластинчатые электроды для форсированного разогрева смеси, камеру термообработки, привод и штабелировщик. А также линия снабжена установленной за зоной электроразогрева смеси камерой магнитной обработки твердеющего бетона длиной 1,5-2,0 м с напряженностью магнитного поля 10-12 кА/м. Технический результат изобретения заключается в повышении прочности, долговечности, морозостойкости на 15-20%, а также уменьшении продолжительности технологического цикла, экономии технологических и эксплуатационных затрат до 20% на 1 м3 готовой продукции. 5 ил.

Конвейерная линия для изготовления ячеисто-бетонных изделий, содержащая дозатор-питатель, двухцепной несущий конвейер с установленными на нем Г-образными поддонами-бортами, продольные борта, вибратор, стальные пластинчатые электроды для форсированного разогрева смеси, камеру термообработки, привод и штабелировщик, отличающаяся тем, что линия снабжена установленной за зоной электроразогрева смеси камерой магнитной обработки твердеющего бетона длиной 1,5-2,0 м с напряженностью магнитного поля 10-12 кА/м.

| RU 2056282 С1, 20.03.1996 | |||

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2242362C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2207951C2 |

| Способ получения ячеистого бетона и изделий из него | 2003 |

|

RU2222513C1 |

| Устройство для обработки материалов | 1981 |

|

SU1045927A1 |

Авторы

Даты

2007-08-10—Публикация

2006-03-01—Подача