Изобретение относится к полиграфической промышленности.

Целью изобретения является удобство в эксплуатации.

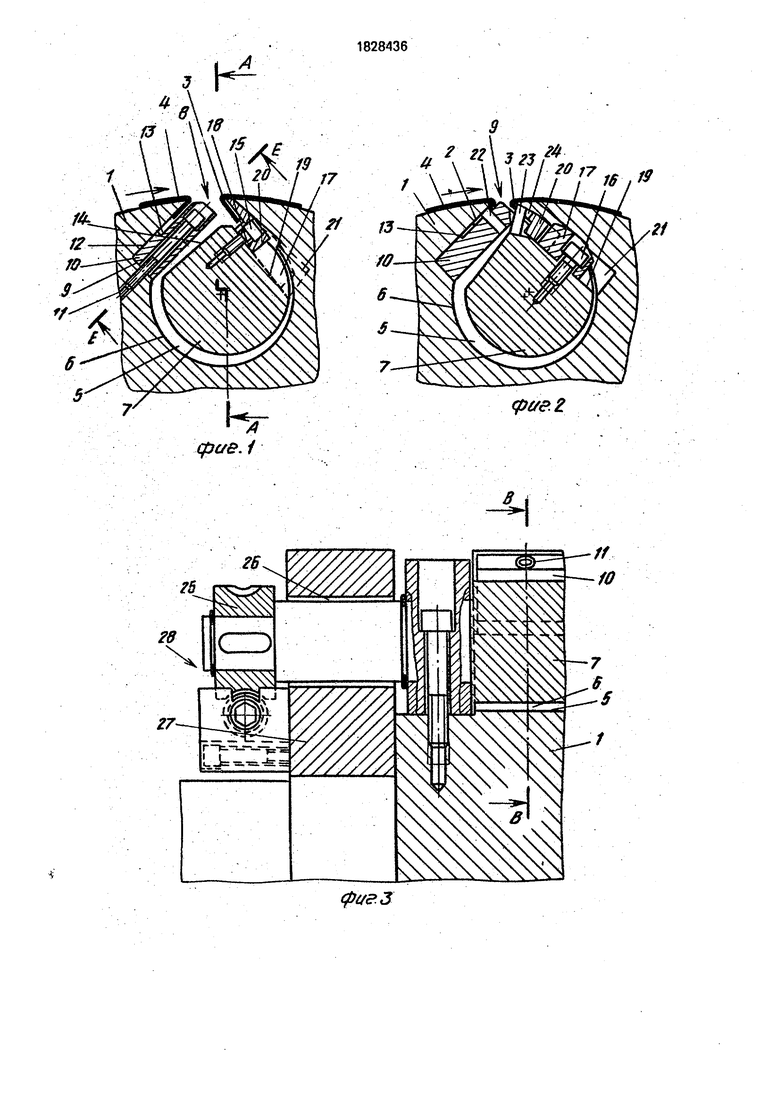

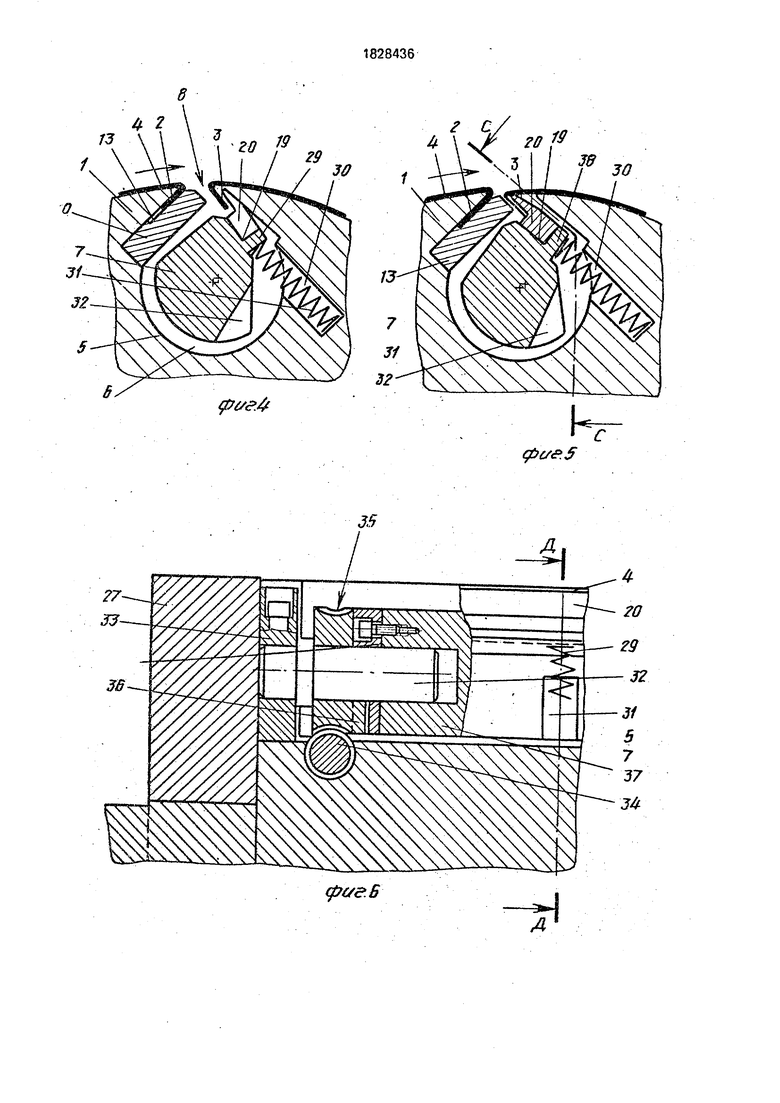

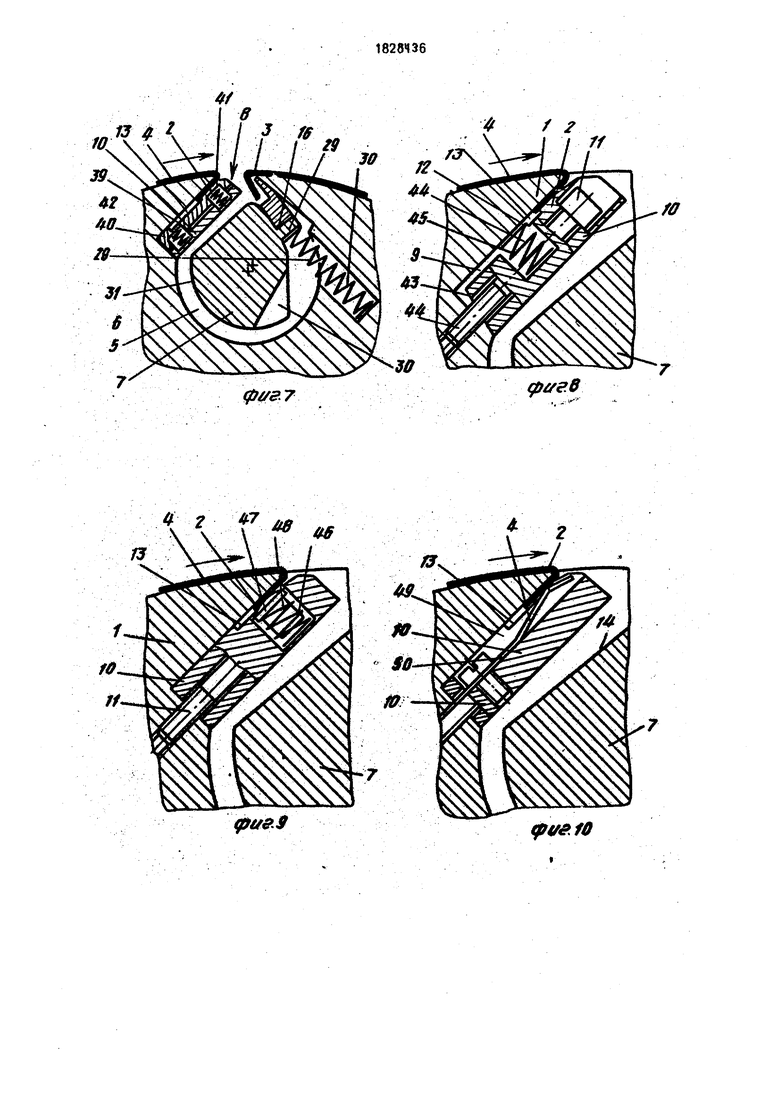

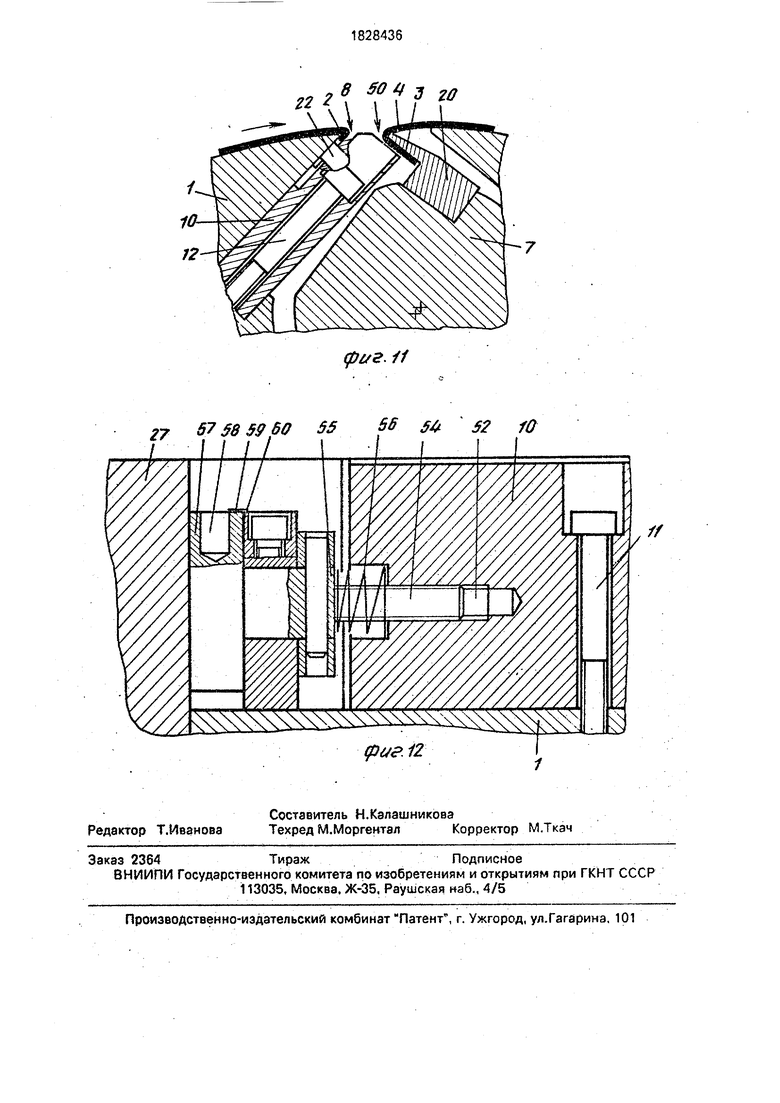

На фиг. 1 изображено устройство согласно изобретения в поперечном разрезе формного цилиндра согласно разрезу В-В на фиг. 3 с уложенной на последнее, незажатой пластиной; на фиг. 2 - изображение с параллельно смещенной по отношению к фиг. 1 плоскостью разреза и зажатой формной пластиной при специальном показе позиционирующих штифтов для кромок формной пластины и опорных элементов для зажимного вала; на фиг. 3 - продольный разрез А-А на фиг. 1 при специальном изображении с вырезами регулировочных механизмов для зажимного вала и опоры последнего; на фиг, 4 - вариант устройства согласно изобретению с опирающимся в канале о пружины сжатия зажимным валом и незажатой формной пластиной; на фиг. 5 - изображение согласно фиг. 4 с зажатой формной пластиной; на фиг. 6 - продольный разрез С-С на фиг. 5 с измененными по отношение к фиг. 3, в особенной степени пригодными для зажима односторонних формных пластин регулировочными механизмами для зажим00

ю

00

4 СО

о

со

огр вала; на фиг. 7 - изображение согласно иг. 4 с дополнительным зажимом переней кромки формной пластины зз счет заимного элемента; на фиг. 8 - отклоняемая ланка для дополнительного зажима переней кромки формной пластины в поперечом разрезе; на фиг. 9 - планка с зажимным альцем для дополнительного зажима переней кромки формной пластины в поперечном разрезе; на фиг. 10 - планка с плоской пружиной для дополнительного зажима передней кромки формной пластины в поперечном разрезе; на фиг. 11 - благоприятное пространственное согласование планки и навесной планки при зажатом состоянии задней кромки формной пластины как деталь в поперечном разрезе; на фиг. 12-продольный разрез Е-Е на фиг, 1 при изображении с вырезами дополнительного осевого регулировочного механизма для планки для изменения регистра формной пластины.

На фиг. 1 показан поперечный разрез формного цилиндра 1, имеющего проходящий в осевом направлении и принимающий изогнутые кромки 2, 3 обоих концов формной пластины 4 канала 5, состоящий из выходящего под острым углом на наружной поверхности формного цилиндра 1 цилиндрического отверстия 6, в котором эксцентрично по отношению к цилиндрическому отверстию 6 расположен имеющий меньший диаметр зажимной вал 7. Канал 5 имеет на его задней в направлении вращения формного цилиндра 1 продольной сторонеосепа- раллельную, открытую а сторону отверстия 8 на наружной поверхности канала 5 выемку 9, в которой закреплена заменяемая планка 10 с помощью винтов 11. При этом планка 10 образует по отношению к боковой поверхности 12 выемки 9, наклоненную на наружной поверхности формного цилиндра 1 в направлении его вращения прорезь 13 для вставления для передней в направлении вращения формного цилиндра кромки формной пластины 4.

Зажимной вал 7 имеет в зоне поворота по отношению к планке 10 лыску 14 в виде сегмента и под наклоном противоположно в зоне задней боковой поверхности канала 5 соответственно в качестве опорной поверхности для закрепленной с помощью винтов 15 навесной планки для задней кромки 3 формной пластины 4, а также нескольких смещенных друг относительно друга, также закрепленных с помощью винтов 16 опорных элементов 17 (фиг, 2) две следукщие одинаковые лыски 18,19,

Канал оснащен принимающей навесную планку 20 и опорные элементы 17. про- ходящей до наружной окружности

формного цилиндра 1 и обеспечивающей как возможность поворота совместно с зажимным валом 7, так и замену этих частей выемкой 21 (фиг, 2, на боковую поверхность

которой опирается зажимной вал 7 в зоне цилиндрического отверстия 5 через опорные элементы 17, противодействуя прогибу вследствие зажимного усилия для задней кромки 3 формной пластины.

0 Как планка 10 после освобождения фиксирующих ее винтов 11, так и навесная планка 20 после вынутой планки 10 и последующего поворота ее винтов 15 для закрепления, а также опорные элементы 17 после

5 вынутой планки 10 и навесной планки 20 и последующего поворота их винтов 16 соответственно в зону отверстия 8 на наружной поверхности канала 5 без проблем могут демонтироваться и заменяться в названной

0 последовательности через отверстие 8 на наружной поверхности канала 5. В связи с тем, что зажимной вал 7 вследствие его размеров и конструктивного выполнения сам не подвержен износу, описанные преиму5 щества по монтажу являются предпосылкой для выполнения формного цилиндра 1 без мостика, соответственно оставления формного цилиндра в печатной машине при необходимых ремонтных работах на

0 устройствах.

Как можно видеть из фиг. 2, позиционирующий штифт 22 для передней кромки 2 формной пластины 4 расположен неподвижно а планке 10 и позиционирующий

5 штифт 23 для задней кромки 3, проходя сквозь навесную планку 20 в выемке 24. закреплен в зажимном валу 7. Это расположение позиционирующих штифтов 22, 23 требует по сравнению с неподвижным рас0 положением в формном цилиндре 1 меньше технологических затрат и оно обеспечивает возможность простой замены планки 10 и навесной планки 20, а также ремонта позиционирующих штифтов 22,23 без воздейст5 вия на корпус формного цилиндра 1.

Зажимной вал 7 установлен сбоку вне цилиндрического отверстия 5 соответственно в хорошо доступной и соединенной с формным цилиндром 1 на финтах опорной

0 стойке 25. Снабженный уступом зажимной вал 7 проходит в отверстии 26 с зазором боковой диск 27 и соединен на его наружном конце для его проворога с червячным приводом 28. Зз счет эксцентричной опо5 ры зажимного вала 7 по отношению к цилиндрическому отверстию 6 вне последнего, во-первых, обеспечивается хорошее техническое обслуживание опоры, включая смазку, во-вторых, задняя кромка 3 формной пластины 4 при зажиме формной

пластины 4 немного втягивается в канал 5. за счет чего обеспечивается надежное прилегание также жестких в отношении изгиба формных пластин в этой зоне формного цилиндра 1.

На фиг. 4 показан вариант решения с уложенной на формный цилиндр 1 незажатой формной пластиной 4, при котором зажимной вал 7 многократно с осевым смещением соответственно через выступ 23 опирается на пружину сжатия 29, расположенную в отверстии 30, соосном с отверстием 8 на наружной поверхности канала 5 и проходящем приблизительно в направлении его передней в направлении вращения формного цилиндра 1 продольной стороны, и в зоне поворота по отношению к этой пружине имеет принимающую ее в положении монтажа выемку 31.

За счет осевого распределения требуемого для задней кромки 3 формной пласти- ны зажимного усилия полностью исключается скручивание зажимного вала 7 и тем самым перекошенное положение навесной планки 20 в положении зажима. Кроме того этот вариант осуществления является пригодным для закрепления расположенных многократно с осевым смещением на формном цилиндре 1 односторонних формных пластин, при котором пространственно невозможно расположение зажимных механизмов для каждой односторонней формной пластины согласно фиг. 3 сбоку на формном цилиндре 1. В этом случае разжим задней кромки 3 формной пластины 4 соответственно осуществляется за счет механизма согласно фиг. 6, при котором зажимной вал 7 на одной стороне через проворачиваемую относительно его ось 32 установлен в расположенной неподвижно в выфреэерованном месте цилиндрического отверстия б опорной стойки 33. На оси 32 между опорной стойкой 33 и зажимным валом 7 расположено выполненное в виде муфты, находящееся в зацеплении с установленным в корпусе формного цилиндра 1 червячное колесо 35, одна половина муфты 36 которого с торцевой стороны соединена на винтах с зажимным валом 7 и снабжена по отношению к другой половине муфты 37 таким образом по повороту; что после обратного поворота навесной планки 20 в положение зажима для задней кромки 3 формной пластины 4 согласно фиг. в зажимное усилие пружины сжатия 29 не может компенсироваться за счет самоторомозящегося червячного привода.

На другой стороне зажимной вал 7 неи- эображенным образом без промежуточного

включения привода установлен в опорной стойке.

Также пружины сжатия 29 без проблем могут демонтироваться через отверстие 8 5 на наружной поверхности канала 5 после того, как соответственно являющийся опорой для них уступ 38 зажимного вала 7 при вынутых предварительно из канала 6 планке 10 и навесной планке 20, а также демонтированных опорных элементах 17 через зону отверстия 8 на наружной поверхности канала 5 поворачивают против часовой стрелки 9фиг. 4,5), при этом пружины сжатия 29 располагаются в выемке 31 зажим5 ного вала 7.

На фиг. 7-10 показаны варианты решений согласно изобретению, при которых соответственно передняя кромка 2 формной пластины 4 дополнительно зажимается в

0 прорези для вставления 13. Это влечет за собой преимущества при расположении нескольких односторонних формных пластин на формном цилиндре, так как за счет этого при одновременном освобождении

5 задних кромок нескольких односторонних формных пластин предупреждается выскальзывание их передних кромок из прорези для вставления, что благоприятствует как накладыванию односторонних форм0 ных пластин, так и их съему формного цилиндра.

На фиг. 7 показано решение, при котором планка 10 на соседней по отношению к корпусу цилиндра 1 продольной стороне

5 имеет по меньшей мере одну выемку 39, в которой соответственно через пружины сжатия 40. 4Т зажимной элемент 42 опирается на переднюю кромку 2 формной пластины 4. Планка 10 закреплена вне выемки

0 уже описанным образом согласно фиг. 1 за счет винтов 11.

На фиг. 8 показана в качестве подробности планка 10, при которой проходные отверстия по сравнению с проходящими че5 рез них винтами 11 выполнены с таким зазором движения, что планка 10 вследствие скоса в ее основании при приведении в действие винта 11 может отклоняться к передней кромке 2 формной пластины 4,

0 обеспечивая ее зажим.

За счет по меньшей мере одного дополнительного отверстия в планке 10, в котором пружина сжатия 45 опирается наружу о боковую поверхность 12 принимающей

5 планку 10 выемки, постоянно обеспечивается регулировка соответственно создаваемой за счет винтов максимальной прорези для ввода.

На фиг, 9 и 10 показана в качестве дальнейших вариантов соответственно неподвижно расположенная пленка, в которой в случае фиг. 8 в нескольких расположенных в осевом направлении формного цилиндра 1 со смещением отверстиях соответственно зажимной палец через пружину сжатия опирается о переднюю в направлении вращения формного цилиндра 1 кромку 2 формной пластины 4 и в случае фиг. 10 несколько соответственно закрепленных в выемке планки 10 с утоплением плоских пружин опираются аналогичным образом.

На фиг. 1 в качестве подробности показано такое выполнение и пространственное согласование планки 10 и навесной планки 20, что навесная планка 20 в положении зажима задней кромки 3 формной пластины 4 образует по отношению к планке 10 лишь незначительно более широкую по сравнению с толщиной формной пластины 4 прорезь 51, так что геометрическое замыкание задней кромки 3 формной пластины 4 по отношению к навесной планке 20 обеспечено также при зажиме формных пластин, имеющих меньшую жесткость на изгиб. Крометого, за счет остающегося лишь узким зазора в самой значительной степени предупреждается проникновение вовнутрь канала грязи, что оказывает положительное влияние как на возможность появления коррозии, так и на затраты техническое обслуживание устройства.

На фиг. 12 показана возможность по корректировке регистратора формной пластины А на формном цилиндре 1 за счет осевого перемещения содержащей позиционирующий штифт 22 планки 10 в такой форме, что проходные отверстия планки 10 соответственно снабжены по отношению к проходящим через них винтам 11 осевым зазором движения планки 10, планка имеет сбоку осевое резьбовое отверстие 52, в которое входитустановленная с фиксированием в осевом направлении в опорной стойке 53 регулировочная шпилька 54, дополнительно с силовым замыканием опирающаяся о планку 10 через прилегающую к буртику 55 пружину сжатия 56. Регулировочная шпилька 54 имеет прилегающий к опорной стойке 24 снаружи сбоку следующий буртик 57, содержащий на наружной поверхности отверстия 58 для вставления неизображен- кого инструмента для обслуживания. За счет попеременной установки шкалы 59 и маркировки 60 на буртике 57 и опорной стойке 53 возможна точная по размеру простановку планки 10 и тем самым боковая корректировка регистра на передней кромке 2 формной пластины 4.

В связи с тем, что опорная стойка 53 закреплена сбоку снаружи канала 5 доступным с наружной поверхности формного ци- лйТщра 1 образом в выемке, также в этом случае обеспечивается заменяемость планки 10 совместно с регулировочным механизмом.

Закрепление формной пластины 4 на формном цилиндре 1 осуществляется таким образом, что сначала в прорезь для вставления 13 вставляется ее передняя кромка 2.

Вслед затем формная пластина 4 при соответствующем повороте формного цилиндра 1 укладывается на его наружной поверхности и затем навешивается ее задняя кромка 3 перед повернутой назад, прилегающей к

передней боковой поверхности канала 6 навесной планкой 20 и вслед за тем зажимается за счет поворота зажимного вала 7 против часовой стрелки с помощью механизмов, изображенных на фиг. 3 для

многосторонней формной пластины, соответственно на фиг. 5 для односторонней формной пластины.

Отгибание задней кромки 3 формной пластины 4 предупреждается, во-первых, зё

счет относительно большой жесткости на изгиб этой кромки, и, во-вторых, за счет навесной планки 20 (фиг. 11), образующей в положении зажима с планкой 10 квазипрорезь 51,

Съем формной пластины 4 происходит при обратной последовательности проведения описанного процесса, причем задняя планка 3 формной пластины 4 после ее разжима сначала может зажиматься

между задней стороной повернутой назад навесной планки 20 и передней боковой поверхностью канала 5, так что формная пластина вслед затем без повреждений после вытягивания ее передней кромки 2

из прорези для вставления 13 при прово- роте формного цилиндра 1 может сниматься с его наружной поверхности. Только в заключении разжимается задняя кромка 3 и формная пластина 4 снимается с формного цилиндра 1.

Формула изобретения 1. Устройство для закрепления гибкой формной пластины на формном цилиндре

ротационной печатной машины, содержащее выполненный в осевом направлении в теле формной цилиндра по меньшей мере один канал, открытый на наружной поверхности этого цилиндра1, принимающий изогнутые кромки обоих концов формной пластины, расположенный в канале, зажимной вал, снабженный закрепленной посредством винтов навесной планкой для задней кромки формной пластины, отличающе- ес я тем, что, с целью удобства в эксплуатации, канал имеет на его задней в направлении вращения формцого цилиндра стенке выемку и размещенную в ней с возможностью монтажа посредством винтов через отверстие канала на наружной поверхности цилиндра планку с наклонной в направлении вращения цилиндра прорезают для размещения передней кромки формной пластины, при этом зажимной вал в зоне передней по направлению вращения цилиндра продольной стенки канала снабжен за- крепленными с осевым смещением посредством винтов опорными элементами. аналогичными планке для задней кромки формной пластины, установленные с возможностью съема через отверстие канала на наружной поверхности цилиндра, причем крепежные винты планки для задней кромки формной пластины и опорных элементов установлены с возможностью поворота в зону отверстия канала на наружной поверхности цилиндра.

2.Устройство по п. 1.отличаю щее- с я тем, что зажимной канал а зоне расположения соответствующих планок и опорных элементов имеет лыски, а передняя в направлении вращения цилиндра стенка канала имеет по меньшей мере одну проходящую до наружной поверхности цилиндра выемку для размещения навесной планки и опорных элементов.

3.Устройство по п. 1,отличающее- с я тем. что планка для передней в направлении вращения цилиндра кромки снабжена позиционирующим штифтом, при этом навесная планка для задней кромки формы имеет выемку, а зажимной вал снабжен закрепленным в нем позиционирующим штифтом проходящим через эту выемку.

4.Устройство поп. 1,отличающее- с я тем, что канал формного цилиндра имеет цилиндрическую форму, а зажимной вал имеет диаметр меньший диаметра канала и установлен в нем эксцентрично посредством опорных стоек.

5.Устройство по пп.1 и 2. о т л и ч а ю- щ е е с я тем, что оно снабжено пружиной сжатия, причем канал имеет на своей передней стенке отверстие для размещения этой пружины, расположенное ниже соответствующей выемки и соосно ей, при этом зажимной вал имеет принимающую в положении монтажа-выемку, расположенную перед лыскэми в направлении вращения цилиндра, и опорный выступ для

пружины сжатия, расположенный на первой в направлении вращения цилиндра лыске.

6.Устройство лоп. 1,отличающее- с я тем, что оно имеет подпружиненный

5 посредством пружин сжатия зажимной элемент для передней кромки формной пластины, при этом планка на продольной своей стороне, смежной с соответствующей стенкой канала, имеет по меньшей мере одну

0 выемку для размещения зажимного элемента.

7.Устройство по п. 1,отличающее- с я тем, что винты установлены в планке для размещения передней кромки формной

5 пластины с зазорами, обеспечивающими поворот планки к передней кромке формной пластины, а на основании планки выполнен скос.

8.Устройство по п. 1,отличающее- 0 с я тем, что планка для передней кромки

формной пластины имеет по меньшей мере одно отверстие и расположенную в нем пружину сжатия, опирающуюся о боковые поверхности соответствующей выемки канала.

5 9. Устройство поп, 1,отличающее- с я тем, что планка для передней кромки формной пластины имеет размещенные со смещением в осевом направлении формного цилиндра несколько отверстий с устаноа0 ленными в них зажимными пальцами, опирающимися через пружины сжатия о переднюю кромку формной пластины,

10.Устройство по п, отличающееся тем, что планка для передней кромки

5 формной пластины имеет несколько выемок, в которых утоплена с фиксацией плоская пружина, опирающаяся на переднюю кромку формной пластины.

11.Устройство по п. 1,отличающе- 0 е с я тем, что навесная планка для задней

кромки формной пластины в положении ее зажима образует ho отношению к планке для передней кромки формной пластины более широкую прорезь по сравнению с тол- 5 щиной формной пластины.

12.Устройство поп. 1, о т л и ч а ю щ е- е с я тем, что планка для передней кромки формной пластины имеет на своей боковой поверхности осевое резьбовое отверстие с

0 размещенной в нем с фиксацией в осевом направлении посредством опорной стойки регулировочной шпилькой, опирающейся с силовым замыканием через прилегающую к буртику пружину сжатия на планку для пе5 редней кромки формной пластины.

вг

92

9г

Использование: для закрепления гибкой формной ,пластины на формном цилиндре ротационной печатной машины. Техническая сущность: формный цилиндр имеет принимающий изогнутые кромки формной пластины канал, в котором расположен с возможностью монтажа и демонтажа в осевом направлении оснащенный навесной планкой зажимной вал. Для обеспечения того, что формные пластины с относительно большой жесткостью на изгиб раздельно их обеими кромками при допол нительном нажиме задней кромки будут надежно удерживаться в канале и явится возможным лишенное мостика осуществление формного цилиндра, канал имеет на его задней в направлении вращения формного цилиндра продольной стороне выемку, в которой с помощью винтов закреплена планка, имеющая наклонную прорезь для .вставления для передней кромки.формной пластины, и зажимной вал в зоне передней продольной стороны канала имеет закрепленные с помощью винтов, заменяемые через отверстие на наружной стороне канала аналогично навесной планке опорные элементы. 11 з. п. ф-лы, 12 ил.

si

м ог , (7 , , л /

9 С №281

19

29

30

pt/c.4

(рс/г.Б

19

38

30

epi/&.$

ф1/г.7

«2 f7

46

13

фи&9

/ /

К

ф#гв

22

И f f &

фиг. it

57$859бО 55 56 ы

(риг. 12

| СПОСОБ ПРОИЗВОДСТВА СЫРЦОВЫХ ПРЯНИКОВ | 2013 |

|

RU2523580C1 |

| Механический грохот | 1922 |

|

SU41A1 |

| ТОЛСТЫЙ ЛИСТ МЕТАЛЛА С ПОКРЫТИЕМ И КОНСТРУКЦИОННЫЙ МАТЕРИАЛ ДЛЯ НАРУЖНОГО ИСПОЛЬЗОВАНИЯ | 2014 |

|

RU2620427C1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1993-07-15—Публикация

1990-12-21—Подача