1

Изобретение относится к машиностроению, а именно к технологическому оборудованию для обмотки пакетов магнитопроводов роторов электрических машин.

Известна установка для обмотки пакетон магнитопроводов электрических машин, содержащая бесконечный конвейер карусельного типа, на котором установлены приспособления для крепления статоров и одновременного подведения их в такт в зону обработки, имеющую несколько позиций намотки, причем расстояние между позициями соответствует расстоянию между приспособлениями Tl.

Однако производительность такой установки низкая, так как невозможна полная обмотка магнитопровода за один установ.

Известен станок для обмотки малогабаритных пакетов роторов, в котором обмоточное устройство содержит головку с выре зом в торцовой части, установленную на валу с возможностью перемещения, и обмоточный рычаг, выполненный в виге скобы, имеющей на свободном конце направляющий ролик, получающий вращение от полого вала, внутри которого проходит сматываемый с бобины провод 2j.

Последнее из указанных устройств является более близким к преапоженному. Такое устройство характеризуется сложностью конструкции.

Цель изобретения - повышение производительности автомата и улучшение качества обмотки.

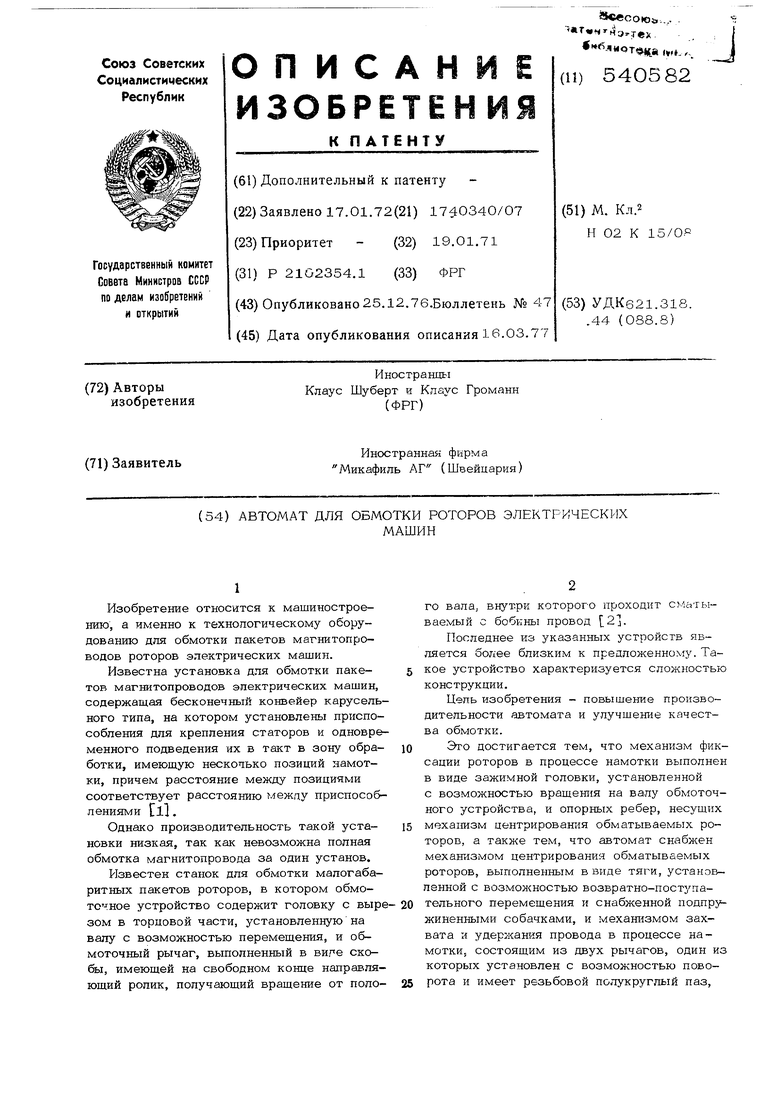

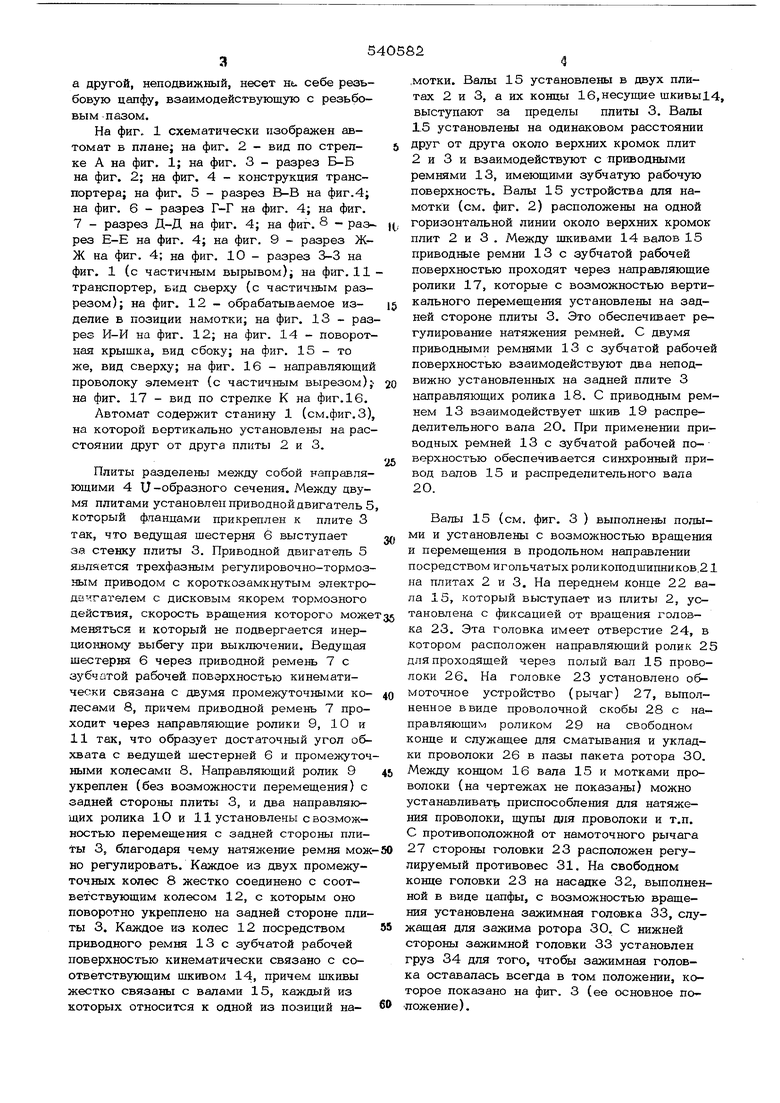

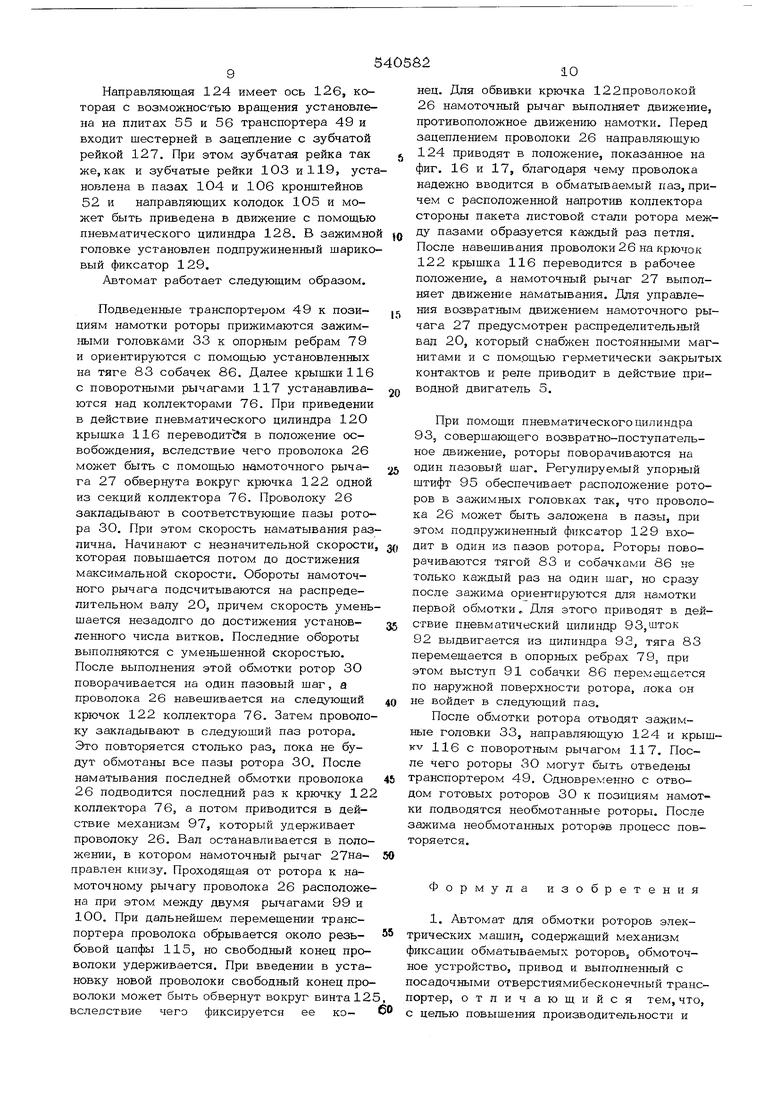

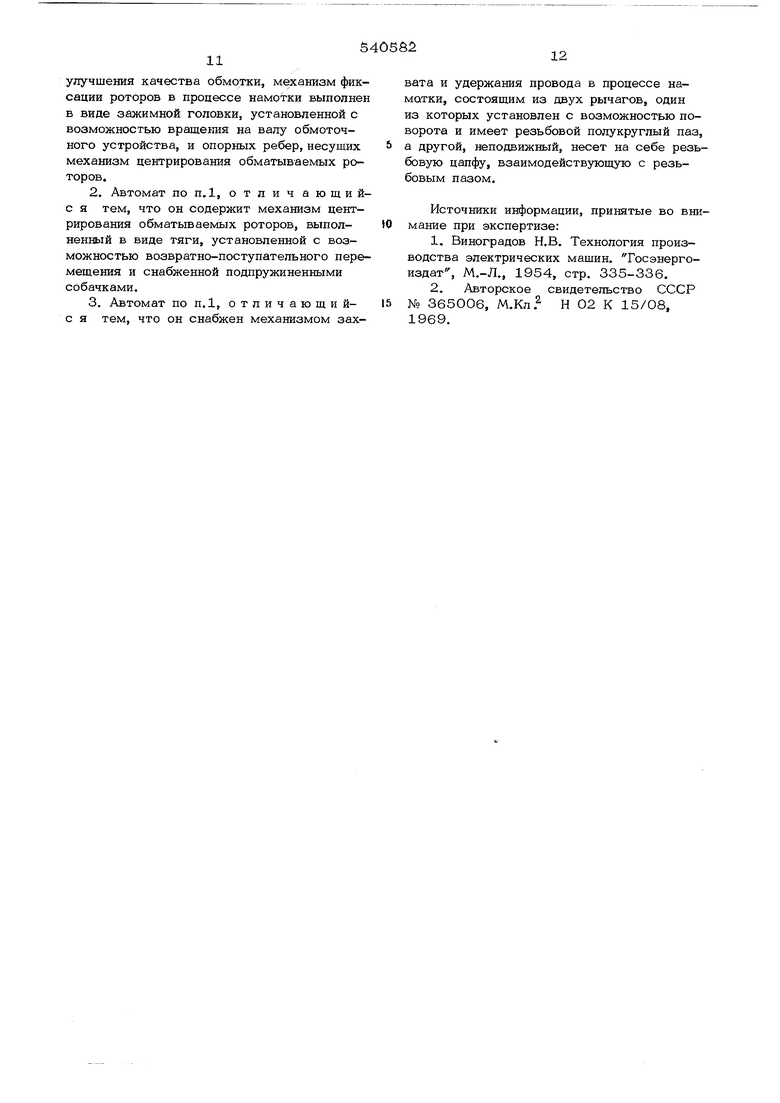

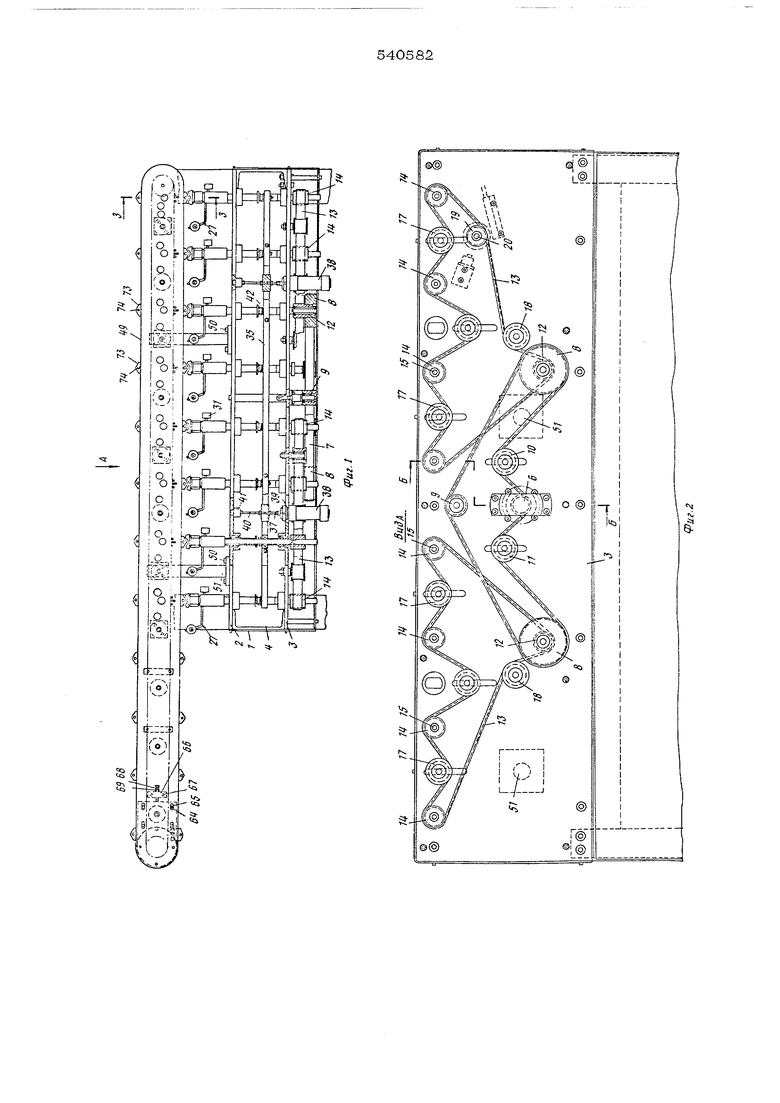

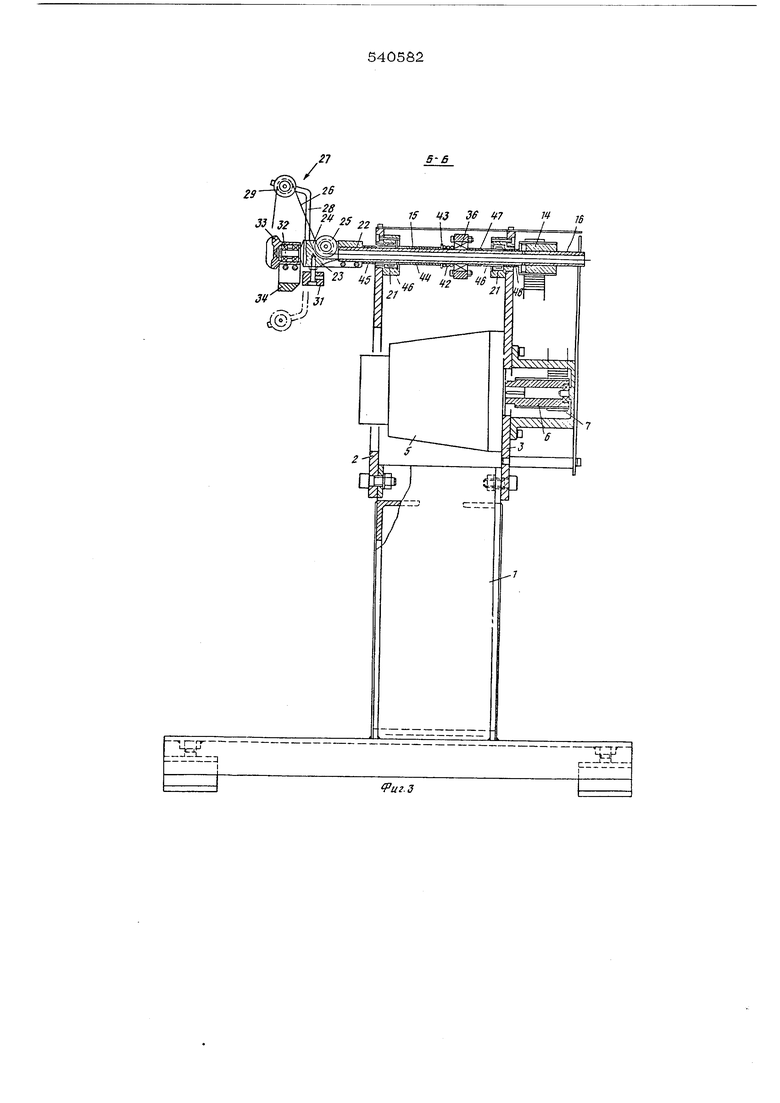

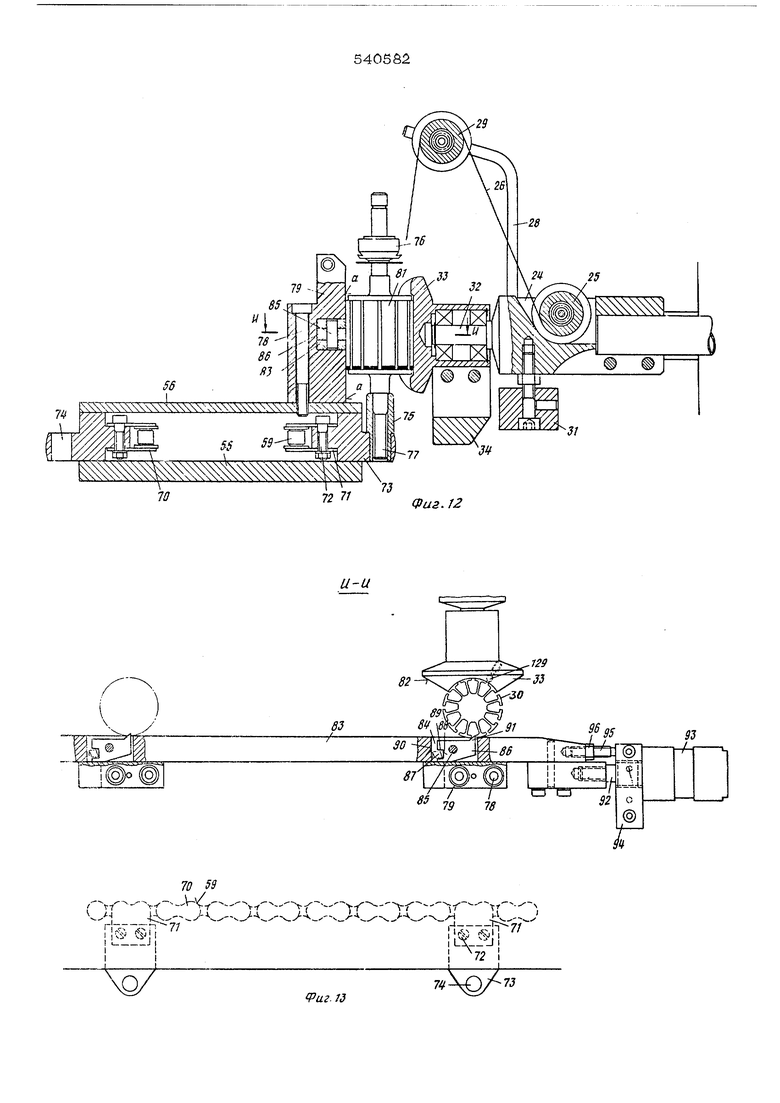

Это достигается тем, что механизм фиксации роторов в процессе намотки выполнен в виде зажимной головки, установленной с возможностью вращения на валу обмоточного устройства, и опорных ребер, несущих механизм центрирования обматываемых роторов, а также тем, что автомат снабжен механизмом центрирования обматываемых роторов, выполненным в виде тяги, установленной с возможностью возвратно-поступательного перемещения и снабженной подпружиненными собачками, и механизмом захвата и удержания провода в процессе намотки, состоящим из двух рычагов, один из которых установлен с возможностью поворота и имеет резьбовой полукруглый паз. а другой, неподвижный, несет нь. себе резьбовую цапфу, взаимодействующую с резьбовым -пазом. На фиг. 1 схематически изображен автомат в плане; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - конструкция транспортера; на фиг. 5 - разрез В-В на фиг.4; на фиг. 6 - разрез Г-Г на фиг. 4; на фиг. 7 - разрез Д-Д на фиг. 4; на фиг. 8 - раз рез Е-Е на фиг. 4; на фиг. 9 - разрез ЖЖ на фиг. 4; на фиг. 10 - разрез 3-3 на фиг. 1 (с частичным вырывом); на фиг. 11 транспортер, вид сверху (с частичным разрезом); на фиг. 12 - обрабатываемое изделие в позиции намотки; на фиг. 13 - раз pes И-И на фиг. 12; на фиг. 14 - поворотная крышка, вид сбоку; на фиг. 15 - то же, вид сверху; на фиг. 16 - направляющий проволоку элемент (с частичным вырезом);на фиг. 17 - вид по стрелке К на фиг. 16. Автомат содержит станину 1 (см.фиг. 3), на которой вертикально установлены на расстоянии друг от друга плиты 2 и 3. Плиты разделены между собой направляющими 4 и-образного сечения. Между двумя плитами установлен приводной двигатель 5 который фланцами прикреплен к плите 3 так, что ведущая щестерня 6 выступает за стенку плиты 3. Приводной двигатель 5 является трехфазным регулировочно-тормозным приводом с короткозамкнутым электродвигателем с дисковым якорем тормозного действия, скорость вращения которого може меняться и который не подвергается инерциошюму выбегу при выключении. Ведущая шестерня 6 через приводной ремень 7 с зубчатой рабочей поверхностью кинематически связана с двумя промежуточными колесами 8, причем приводной ремень 7 проходит через направляющие ролики 9, 10 и 11 так, что образует достаточный угол обхвата с ведущей шестерней 6 и промежуточ ными колесами 8. Направляющий ролик 9 укреплен (без возможности перемещения) с задней стороны плиты 3, и два направляющих ролика 10 и 11 установлены с возможностью перемещения с задней стороны плиты 3, благодаря чему натяжение ремня мож но регулировать. Каждое из двух промежуточных колес 8 жестко соединено с соответствующим колесом 12, с которым оно поворотно укреплено на задней стороне плиты 3, Каждое из колес 12 посредством приводного ремня 13с зубчатой рабочей поверхностью кинематически связано с соответствующим шкивом 14, причем шкивы жестко связаны с валами 15, каждый из которых относится к одной из позиций на,мотки. Валы 15 установлены в двух плитах 2 и 3, а их концы 16, несущие шкивы 14, выступают за пределы плиты 3. Валы 1.5 установлены на одинаковом расстоянии друг от друга около верхних кромок плит 2 и 3 и взаимодействуют с приводными ремнями 13, имеющими зубчатую рабочую поверхность. Валы 15 устройства для намотки (см. фиг. 2) расположены на одной горизонтальной линии около верхних кромок плит 2 и 3 . Между шкивами 14 валов 15 приводшз1е ремни 13с зубчатой рабочей поверхностью проходят через направляющие ролики 17, которые с возможностью вертикального перемещения установлены на задней стороне плиты 3. Это обеспечивает регулирование натяжения ремней. С двумя приводными ремнями 13 с зубчатой рабочей поверхностью взаимодействуют два неподвижно установленных на задней плите 3 направляющих ролика 18. С приводным ремнем 13 взаимодействует шкив 19 распределительного вала 20. При применении приводных ремней 13 с зубчатой рабочей поверхностью обеспечивается синхронный привод валов 15 и распределительного вала 20. Валы 15 (см. фиг. 3 ) выполнены полыми и установлены с возможностью вращения и перемещения в продольном направлении посредством игольчатых роликоподшипников.21 на плитах 2 и 3. На переднем конце 22 вала 15, который выступает из плиты 2, установлена с фиксацией от вращения головка 23. Эта головка имеет отверстие 24, в котором расположен направляющий ролик 25 для проходящей через полый вал 15 проволоки 26. На головке 23 установлено обмоточное устройство (рычаг) 27, выполненное в виде проволочной скобы 28 с направляющим роликом 29 на свободном конце и служащее для сматывания и укладки проволоки 26 в пазы пакета ротора 30. Между концом 16 вала 15 и мотками проволоки (на чертежах не показаны) можно устанавливать приспособлеггая для натяжения проволоки, щупы дня проволоки и т.п. С противоположной от намоточного рычага 27 стороны головки 23 расположен регулируемый противовес 31. На свободном конце головки 23 на насадке 32, выполненной в виде цапфы, с возможностью вращения установлена зажимная головка 33, служащая для зажима ротора 30. С нижней стороны зажимной головки 33 установлен груз 34 для того, чтобы зажимная головка оставалась всегда в том положении, которое показано на фиг. 3 (ее основное положение). Вал 15 установлен с возможностью перемещенйя в продольном направлении с помощью планки 35, которая удерживает все восемь валов 15, причем валы проходят сквозь планку 35 и установлены в ней с возможностью вращения на щарикоподшипниках 36 и с возможностью перемещения в продольном направлении. Планка 35 (см. фиг. 1) прикреплена к порщневым щтокам 37 пневматических цилиндров 38, причем пневматические цилинд ры 38 расположены между валами 15. Два пневматических цилиндра 38 установлены в отверстиях 39 плиты 3. На планке 35 в местах зекрепления порщневых штоков 37 с противоположной от них стороны установлены упорные штифты 4 О, которые взаимодействуют с упорами 41, расположенными на плите 2. Упорные штифты 40 и упоры 41 обеспечивают регулирование хода пневматического цилиндра 38, благодаря чему можно регулировать и перемещение планки 35. Планка 35 в рабочем положении прилегает своим шарикоподшипником 36 к винто вой пружине 42, которая упирается в шайбу 43, а шайба через втулки 44, 45 и вну реннее кольцо 46 игольчатого роликоподшипника 21 опирается на головку 23. Головка 33 подпружинена к ротору 30. Шари коподшипник 36 планки 35 установлен с возможностью перемещения на валу 15 и опирается при этом непосредственно через втулки 47, 48 и внутреннее кольцо 46 второго игольчатого роликоподшипника 21. на шкив 14, закрепленный на заднем конце 16 вала 15. На плите 2 (см. фиг. 1) установлен бес конечный транспортер 49. Для его крепления на плите 2 винтами 50 служат две горизонтально направленные цапфы 51. Транс портер 49 с помощью двух вертикально расположенных несущих кронштейнов 52 ус тановлен на указанных цапфах и удерживается двумя винтами 53, к кронштейнам 52 посредством винтов 54 прикреплена плита 55 Над плитой 55 установлена вторая пли та 56, отделенная от нее несколькими дистанционными элементами 57, закрепленная винтами 58. Между плитами 55 и 56 расположена бесконечная цепь 59. На концах плит 55 и 56 с одной стороны установлена с возможностью вращения ведомая звездочка 6О, а с другой стороны - ведущая мала звездочка 61, причем звездочка 61 связана с двигателем 62. Двигатель 62 с помо щью фланцевого щита 63 винтами 64 прикреплен к нижней стороне плиты 55, причем винты 64 входят в продольные отверстия 65. На нижней поверхности плиты 55 закреплена планка 66 посредством винтов 67. В планке 66 предусмотрен горизонтально расположенный болт 68, прилегающий свободным концом к фланцевому щиту 63. Болт 68 снабжен контргайкой69, так что с его помощью можно регулировать фланцевый щит 63, а также двигатель 62 и звездочку 61. Следовательно, регулируя болт 68, можно соответственно регулировать натяжение цепи 59. Цепь 59 огибает звездочки 60 и 61. Между этими двумя звездочками цепь 59 проходит прямолинейно. При этом цепь 59 содержит пластины 70, которые снабжены боковыми выступами 71. Таким выступом (см. фиг. 13) снабжена каждая шестнадцатая пластина 70 цепи. К каждому выступу 71 посредством винтов 72 прикреплена опора 73, которая установлена с возможностью перемещения между двумя плитами 55 и 56. При этом плиты имеют такую форму, что при движении цепи 59 части опор 73 выступают сбоку из этих плит. Выступающие сбоку из плит части опор имеют вертикальные отверстия 74. В отверстиях 74 (см. фиг. 10, 12) установлены втулки 75, служащие для размещения в них роторов противоположными от коллекторов 76 концами 77 осей. Транспортер 49 (см. фиг. 1) снабжен двадцатью четырьмя опорами 73. Восемь из этих двадцати четырех опор относятся к позициям намотки. Таким образом, транспортер 49 обеспечивает отвод обмотанных роторов ЗО от позиций намотки и подвод необмотанных роторов ЗО к позициям намотки. При этом цепь 59 может быть снабжена тремя (на чертежах не показаны) равномерно распределенными по длине цепи упорами, которые взаимодействуют с выключателями двигателя 62, обеспечивающими останов необмотанных роторов перед позицией намотки. На верхней стороне плиты 56 посредством БИНТОВ 78 закреплены опорные ребра 79 (см. фиг. 13), служащие для фиксации роторов 30, когда валы с зажимными головками 33 переводятся в рабочее положение (см. фиг. 12). На передней торцовой поверхности каждой зажимной головки 33 имеется выемка 80, которая соответствует наружной поверхности пакета 81 листовой стали ротора. Опорная поверхность CL опорного ребра 79 выполнена гладкой. При прижатии роторов 30 к опорным ребрам 79 посредством зажимных головок 33 выемки 8О зажимных головок служат гнездами для крепления роторов при обмотке. Выемки 8О (см. фиг. 11) зажимных головок 33 выполнены так, что они доходят до пазов ротора 30, а остающиеся около выемки части торцовой поверхности зажимной г-оловки посредством скосов 82 и закруглений использованы в качестве направляющих поверхностей для наматываемой проволоки 2 Расстояния между несущими роторы ЗО опорами 73 соответствуют расстояниям между отдельными позициями намотки. Цепь 59 свободно натянута на звездочки 60 и 61, благодаря чему уравновешиваются допуски при прилегании зажимных головок 33 к пакету 81 листовой стали ротора ЗО„ В опорных поверхностях U ребер 79 с возможностью продольного перемещения установлена тяга 83 механизма центрирования обматываемых роторов. При этом тяга охватывает все позиции намотки. Около позиций намотки тяга 83 выполнена с выемками 84. В выемках установлены поворотные вокруг вертикальных осей 85собачки 86. Собачки находятся при этом под дейст вием винтовых нажимных пружин 87, которые опираются с одной стороны в дно 88 выемок 89, а с другой - в ограничивающие выемки 84 стенки 90. Выступы 91 собачек 86 выходят из тяги 83 ротора ЗО. Причем выступы собачек входят каждый раз в один из пазов ротора 30. Тяга 83 соединена с поршневым штоком 92 пневматического цилиндра 93. При этом пневматический цилиндр удерживается фланцем 94 который прикреплен к плите 56 транспортера. Упорный штифт 95 с контргайкой 96 служит для ограничения возвратно-поступательного перемещения поршневого штока 92. Механизм 97 захвата и удержания про вода в процессе намотки закреплен посредством винта 98 на нижней поверхности плиты 55 транспортера 49 и снабжен неподвижным 99 и поворотным 100 рычагами между которыми может быть зажата проволока 26. Поворотный рычаг 100 (см. фиг. 1О) прикреплен к шестерне 1О1, которая посредством шарикоподшипника 1О2 с возможностью вращения установлена на винте 98. Неподвижный рычаг 99 прикреплен к плите 55. Шестерня 101 входит в зацепление с зубчатой рейкой 103, которая охва тывает все механизмы 97. При этом зубчатая рейка ЮЗ установлена в пазах 104 кронштейнов 52. Кроме того, зубчатая рейка 103 установлена в трех дополнительных направляющих колодках 105, которые также укреплены на нижней поверхности плиты 55 и имеют пазы 106. При этом зубчатая рейка удерживается в пазах 1О4 или 106 перекрывающими плитами 107, которые посредством винтов 108 прикреплены к кронштейнам 52 или направляющим колодкам 105. Зубчатая рейка ЮЗ прикреплена к поршневому штоку 1О9 пневматического цилиндра 110, который фланцами 111 укреплен на нижней поверхности плиты 55. При этом ход пневматического цилиндра может регулироваться шпилькой 112с контргайками 113. Свободный конец поворотного рычага 100 {см„ фиг. 11) выполнен в виде дугообразной детали 114 с резьбой и взаимодействует с резьбовой цапфой 115, которая установлена на свободном конце неподвижного рычага 99. При этом резьбовая цапфа 115 вставлена в неподвижный рьгчаг 99 так, что приблизительно половина наружной поверхности резьбовой цапфы выступает за рабочую поверхность- неподвижного рычага. Проволока 26 удерживается при этом около резьбовой цапфы 115 и выполненной также с резьбой дугообразной детали 114. При этом деталь 114 вдавливает проволоку 26 в витки резьбовой цапфы 115, что надежно удерживает проволоку. На каждой позиции намотки предусмотрена покрывающая коллектор 76 ротора 30 во время обмотки поворотная крышка 116. При этом крышка установлена на поворотном рычаге 117 с возможностью ограниченного поворота. Поворотный рычаг с возможностью вращения закреплен на оси 118, которая установлена в плитах 55 и 56 транспортера 49 и входит в зацепление с зубчатой рейкой 119. Зубчатая рейка 119 так же, как и зубчатая рейка 103, с возможностью перемещения установлена Б пазах 1О4, 106 кронштейнов 52 и направляющих колодок 105. На поворотном рычаге 117 установлен пневматический цилиндр 12О, служащий для поворота крышки 116 поршнем 121. Благодаря тому, что крышка может поворачиваться, возможно навешивание закладываемой в пазы роторов 30 проволоки на крючок 122 секций коллектора перед началом наматывания и после выполнения каждой обмотки. Крышка 116 находится под действием винтовой пружины сжатия 123, которая после снятия давления с пневматического цилиндра 120 обеспечивает возврат крышки в исходное положение, в котором коллектор 76 покрыт этой крышкой. Направляющая 124 служит для введения проволоки в начале каждой обмотки в соответствующий паз пакета 81 листовой стали ротора. Винт 125 служит для фиксации свободного конца проволоки в начале намотки. Направляющая 124 имеет ось 126, которая с возможностью вращения установлена на плитах 55 и 56 транспортера 49 и входит шестерней в зацепление с зубчатой рейкой 127. При этом зубчатая рейка так же, как и зубчатые рейки 103 и 119, уст новлена в пазах 1О4 и 106 крошытейнов 52 и направляющих колодок 105 и может быть приведена в движение с помощью пневматического цилиндра 128. В зажимно головке установлен подпружиненный шарико вый фиксатор 1 29. Автомат работает следующим образом. Подведенные транспортером 49 к позициям намотки роторы прижимаются зажимными головками 33 к опорным ребрам 79 и ориентируются с помощью установленных на тяге 83 собачек 86. Далее крыщкиНб с поворотными рычагами 117 устанавливаются над коллекторами 76. При приведении в действие пневматического цилиндра 120 крышка 116 переводитс я в положение освобождения, вследствие чего проволока 26 может быть с помощью намоточного рычага 27 обвернута вокруг крючка 122 одной из секций коллектора 76, Проволоку 26 закладывают в соответствующие пазы ротора 30. При этом скорость наматывания раз лична. Начинают с незначительной скорости которая повышается потом до достижения максимальной скорости. Обороты намоточного рычага подсчитываются на распределительном валу 2О, причем скорость умень шается незадолго до достижения установленного числа витков. Последние обороты выполняются с уменьшенной скоростью. После выполнения этой обмотки ротор 30 поворачивается на один пазовый шаг, а проволока 26 навешивается на следующий крючок 122 коллектора 76. Затем проволо ку закладывают в следующий паз ротора. Это повторяется столько раз, пока не будут обмотаны все пазы ротора 30. После наматывания последней обмотки проволока 26 подводится последний раз к крючку 122 коллектора 76, а потом приводится в действие механизм 97, который удерживает проволоку 26. Вал останавливается в положении, в котором намоточный рычаг 27направлен книзу. Проходящая от ротора к намоточному рычагу проволока 26 расположе на при этом между двумя рычагами 99 и 1ОО. При дальнейшем перемещении транспортера проволока обрывается около резьбовой цапфы 115, но свободный конец проволоки удерживается. При введении в установку новой проволоки свободный конец про волоки может быть обвернут вокруг винта 12 вследствие чего фиксируется ее конец. Для обвивки крючка 122проволокой 26 намоточный рычаг выполняет движение, противоположное движению намотки. Перед зацеплением проволоки 26 направляющую 124 приводят в положение, показанное на фиг. 16 и 17, благодаря чему проволока надежно вводится в обматываемый паз, причем с расположенной напротив коллектора стороны пакета листовой стали ротора между пазами образуется каждый раз петля. После навешивания проволоки 26 на крючок 122 крыщка 116 переводится в рабочее положение, а намоточный рычаг 27 выполняет движение наматывания. Для управления возвратным движением намоточного рычага 27 предусмотрен распределительный вал 20, который снабжен постоянными магнитами и с помощью герметически закрытых контактов и реле приводит в действие приводной двигатель 5. При помощи пневматического цилиндра 93, соверщающего возвратно-поступательное движение, роторы поворачиваются на один пазовый шаг. Регулируемый упорный щтифт 95 обеспечивает расположение роторов Б зажимных головках так, что проволока 26 может быть заложена в пазы, при этом подпружиненный фиксатор 129 входит в один из пазов ротора. Роторы поворачиваются тягой 83 и собачками 86 не только каждый раз на один шаг, но сразу после зажима ориентируются для намотки первой обмотки, Для этого приводят в действие пневматический цилиндр 93,шток 92 выдвигается из цилиндра 93, тяга 83 перемещается в опорных ребрах 79, при этом выступ 91 собачки 86 перемещается по наружной поверхности ротора, пока он не войдет в следующий паз. После обмотки ротора отводят зажимные головки 33, направляющую 124 и крыщKV 116 с поворотным рычагом 117. После чего роторы ЗО могут быть отведены ранспортером 49. Одновременно с отвоом готовых роторов 30 к позициям намоти подводятся необмотанные роторы. После ажима необмотанных роторев процесс поворяется. Формула изобретения 1. Автомат для обмотки роторов элекрических машин, содержащий механизм иксации обматываемых ротороВ; обмоточое устройство, привод и выполненный с осадочными отверстиямибесконечный трансортер, отличающийся тем, что, целью повышения производительности и

улучшения качества обмотки, механизм фиксации роторов в процессе намотки выполнен в виде зажимной головки, установленной с возможностью вращения на валу обмоточного устройства, и опорных ребер, несущих механизм центрирования обматываемых роторов.

2.Автомат по п, 1, о т л и ч а ю щ и йс я тем, что он содержит механизм центрирования обматываемых роторов, выполненный в виде тяги, установленной с возможностью возвратно-поступательного перемещения и снабженной подпружиненными собачками.

3.Автомат по п.1, отличающийс я тем, что он снабжен механизмом захвата и удержания провода в процессе намотки, состоящим из двух рычагов, один из которых установлен с возможностью поворота и имеет резьбовой полукруглый паз, а другой, неподвижный, несет на себе резьбовую цапфу, взаимодействующую с резьбовым пазом.

Источники информации, принятые во внимание при экспертизе:

1.Виноградов Н.В. Технология производства электрических машин. Госэнергоиздат, М.-Л., 1954, стр. 335-336.

2.Авторское свидетельство СССР № 365О06, М.Кл, Н 02 К 15/08, 1969.

JS

в-в

61

с:; /

Г-Г

Vut.e

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления выводов полупроводниковых резисторов | 1970 |

|

SU494779A1 |

| Станок для намотки и укладки катушек в пазы статора электрических машин | 1980 |

|

SU1065973A1 |

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

| Станок для намотки и укладки катушек в пазы статора электрических машин | 1980 |

|

SU907711A1 |

| Намоточное устройство к станку для наложения ленточной изоляции | 1982 |

|

SU1048549A1 |

| Станок для намотки статоров электрических машин | 1990 |

|

SU1757030A1 |

| Станок для нарезания зубчатой рейки с переменным шагом и наклоном зубьев | 1984 |

|

SU1326184A3 |

| Намоточное устройство | 1981 |

|

SU1034810A2 |

| Устройство для обвязки бухт, механизм захвата и подачи бухт и механизм подачи обвязочного материала | 1989 |

|

SU1703560A1 |

| Устройство для намотки катушек статоров электрических машин | 1979 |

|

SU1079186A3 |

///////////////7/77/W/7

лг

7гг

Q777PUI. 7

v//////////z

60

SB

//////////// SS

Риг. 11 $Ш 56 TJ 5.Т 53

83

у

т

70 5S

Z7a. /J

5J

30I I C--..,

87

1(0)0

1 78

S5

г

79

r -- N

---..

ilgii

-7/ Фиг. 12

Авторы

Даты

1976-12-25—Публикация

1972-01-17—Подача