Изобретение относится к микроэлектронике и может быть использовано в производстве полупроводниковых приборов различного назначения, в частности при изготовлении межсоединений в транзисторах, интегральных микросхемах и других функциональных тонкопленочных устройствах с повышенными требованиями по адгезии и электросопротивлению.

Цель изобретения увеличение адгезии межсоединения в подложке, снижение его удельного электросопротивления и повышение воспроизводимости значений электросопротивления, а также снижение механических напряжений в межсоединении.

Поставленная цель достигается тем, что на подложку методом термического испарения в вакууме наносят трехкомпонентный сплава A-B-C, где в качестве компонентов A, B и C выбираются металлы по одному от каждой из следующих трех групп: A=Mn, Mg; B=Cu, Al, Au, Pt, Pd; C=Ni, Ti, Cr, с содержанием компонентов, мас. A 0,5-3; 1-5, B остальное.

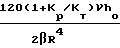

В процессе испарения сплава осуществляют трехступенчатое изменение температуры испарителя, причем температуру на первом и втором участках снижают по гиперболическому закону по мере испарения очередного компонента сплава, затем повышают до температуры испарения последующего компонента в момент полного испарения предыдущего, а на третьем участке, температуру поддерживают постоянной до полного испарения сплава (см. фиг. 1).

Испарение сплава производят из цилиндрического тигельного испарителя отношением высоты к диаметру не менее трех.

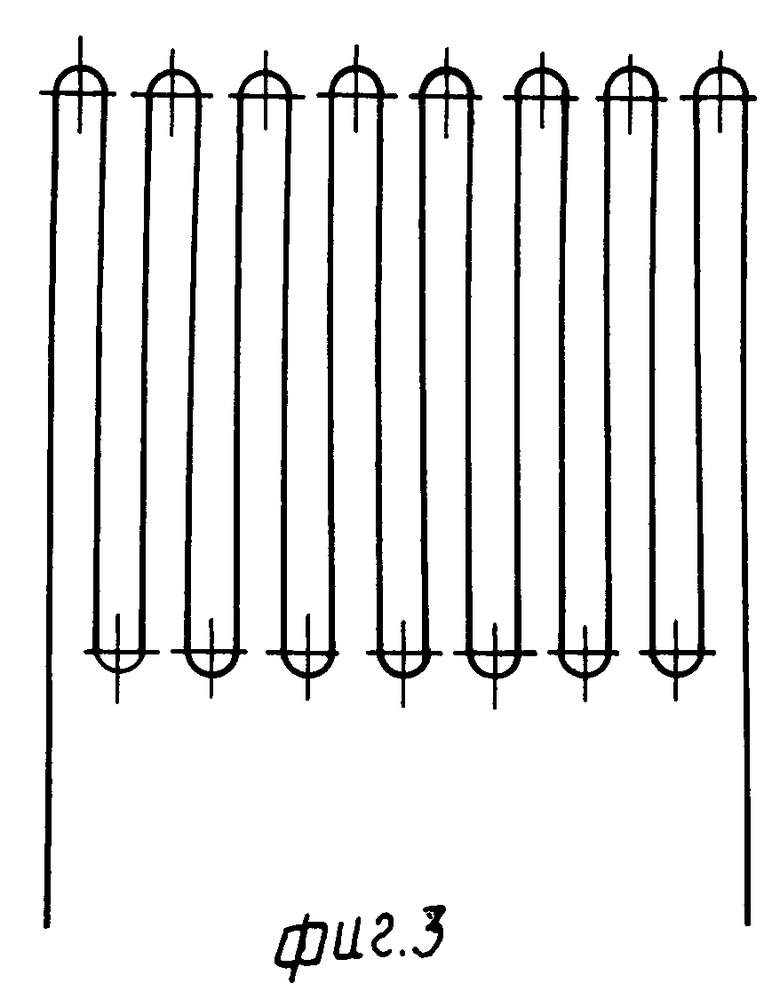

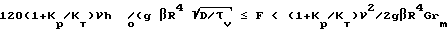

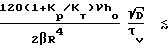

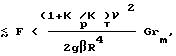

Испарение сплава производят при постоянном однородном градиенте температуры F, направленном перпендикулярно вертикальной оси тигля и удовлетворяющем соотношению

≲ F <

≲ F <  Grm где ν кинематическая вязкость расплава;

Grm где ν кинематическая вязкость расплава;

Kp и Kт теплопроводность расплава и тигля соответственно

ho исходная высота уровня расплава в испарителе;

g ускорение силы тяжести;

β температурный коэффициент объемного расширения расплава;

R радиус основания тигля;

D и τv соответственно коэффициент молекулярной диффузии и время полного испарения расплава наиболее летучего компонента;

Grm минимальное критическое число Грасгофа, определяющее границу устойчивости стационарной свободной конвекции в расплаве.

Сущность предложенного способа заключается в следующем.

Характерной особенностью кинетики испарения рассматриваемой группы сплавов A-B-C является их фракционирование, обусловленное значительным различием упругости паров компонентов. В результате этого, при полном испарении в вакууме навески сплава, на подложке будет формироваться слой с определенным концентрационным профилем, в котором вблизи подложки располагается область преимущественно компонента A (в качестве которого берется Mn или Mg), обеспечивающего за счет химического типа взаимодействия с подложкой хорошую адгезию. За слоем компонента А следует (без резкого перехода, как это наблюдается в слоистых структурах; слой компонента B (это Cu, Al, Au, Pt или Pd) обеспечивающий высокую электропроводность пленки. И, наконец, внешний слой это слой компонента C(Ni, Ti или Cr), выполняющий защитную (антикоррозионную функцию.

Эксплуатационные параметры тонкопленочных межсоединений, получаемых из сплава A-B-C, существенным образом зависят от воспроизводимости заданного концентрационного профиля. Формированием же последнего можно эффективно управлять путем изменения температуры испарителя лишь при условии, что процесс испарения сплава A-B-C протекает в кинетической области.

Для реализации заявляемого технического решения, в процессе испарения сплава A-B-C, создается постоянный и однородный градиент температуры, ориентированный перпендикулярно вертикальной оси испарителя, который обеспечивает свободно конвективные движения расплава параллельно этой оси. Выбор диапазона численных значений создаваемого градиента температуры (F) устанавливается аналитически из следующих требований:

ограничение снизу на величину градиента обусловлено необходимостью создания в расплаве достаточно интенсивного конвективного перемешивания с тем, чтобы процесс испарения сплава полностью протекал в кинетической области;

ограничение сверху на величину градиента обусловлено необходимостью реализации свободной конвекции расплава в стационарном режиме с тем, чтобы гидродинамическая обстановка в расплаве была строго фиксированной и не зависела от случайных факторов.

Выбор для реализации заявляемого технического решения цилиндрического тигельного испарителя с отношением его высоты (h) к диаметру (d) не менее трех обусловлен тем, что для других типов испарителей и при  < 3 < 3 практически не представляется возможным обеспечить в расплаве, в процессе его испарения, стационарную свободную конвекцию.

< 3 < 3 практически не представляется возможным обеспечить в расплаве, в процессе его испарения, стационарную свободную конвекцию.

Теоретический анализ показал, а многочисленные эксперименты подтвердили, что при испарении сплава A-B-C в кинетическом режиме, можно обеспечить оптимальную (с точки зрения получения межсоединений с требуемым комплексом свойств) глубину его фракционирования путем трехступенчатого изменения температуры испарителя, описанного в формуле изобретения. Численные значения параметров, исходящих в закон изменения температуры испарителя T(t), являются расчетными величинами, зависящими от термодинамических характеристик данного конкретного сплава из рассматриваемой группы A-B-C.

На основании вышеизложенного следует ожидать, что межсоединения, получаемые предлагаемым по сравнению с прототипом. Это объясняется в первую очередь тем, что реализация достаточно глубокого фракционирования при испарении сплава обеспечит такую локализацию слоев A, B и C в пленке, которая практически полностью исключит влияние атомов компонентов A и C как рассеивающих центров в матрице металла B, несущего основную токопроводящую функцию.

По той же причине улучшится адгезия межсоединения к подложке, так как на начальном этапе, когда испаряется компонент A, обеспечивающий адгезию, испарение компонента B полностью исключается.

Предлагаемый способ позволяет получать межсоединения, имеющие существенно более низкие внутренние (механические) напряжения. В межсоединениях, получаемых по способу-прототипу, сопряжение несовпадающих кристаллических решеток слоя окисла и проводящего слоя происходит когерентно (кристаллические плоскости непрерывно переходят друг в друга). Это приводит к максимальным упругим смещениям кристаллических решеток и, следовательно, к максимальным внутренним напряжениям. В межсоединениях, изготовленных по предлагаемому способу, существует другой механизм компенсации, несоответствия кристаллических решеток компонентов A и B, B и C. Этот механизм связан с появлением большего количества дислокаций, которые частично компенсируют несоответствия двух пар сопрягающихся решеток. Поэтому уровень внутренних напряжений в этом случае существенно понижается.

Кроме того, в межсоединениях, изготовленных по способу-прототипу, возникает дополнительный вклад во внутренние напряжения, связанный с различием температурных коэффициентов линейного расширения материалов окисного и проводящего слоев. В заявляемом способе этот вклад отсутствует, так как межсоединения представляют собой единую монолитную систему.

Предлагаемый способ изготовления межсоединений полупроводниковых приборов позволяет, рассчитав предварительно температурный режим испарения, необходимый для реализации оптимальной глубины фракционирования, данной навески сплава A-B-C, в дальнейшем осуществлять испарение, строго следуя этому режиму. При этом сам процесс испарения становится высокотехнологичным, а параметры получаемых межсоединений имеют устойчивую воспроизводимость.

Напыление пленок межсоединений проводилось на установке УВН-71П-3. Адгезия (A) напыленных пленок к подложке определялась путем приклеивания к пленкам цилиндрических стержней диаметром 5 мм эпоксидным компаундом с последующим их отрывом на разрывной машине МР-0,5-1. Электросопротивление ρ пленок определялось четырехзондовым методом на потенциометре постоянного тока Р-363. Толщина пленок измерялась микроинтерферометром МИИ-11. Механические напряжения σ в пленках измерялись рентгенометрическим методом на установке "Дрон-2". Значения температур на поверхности тигля определялись вольфрам-вольфрамрениевыми термопарами.

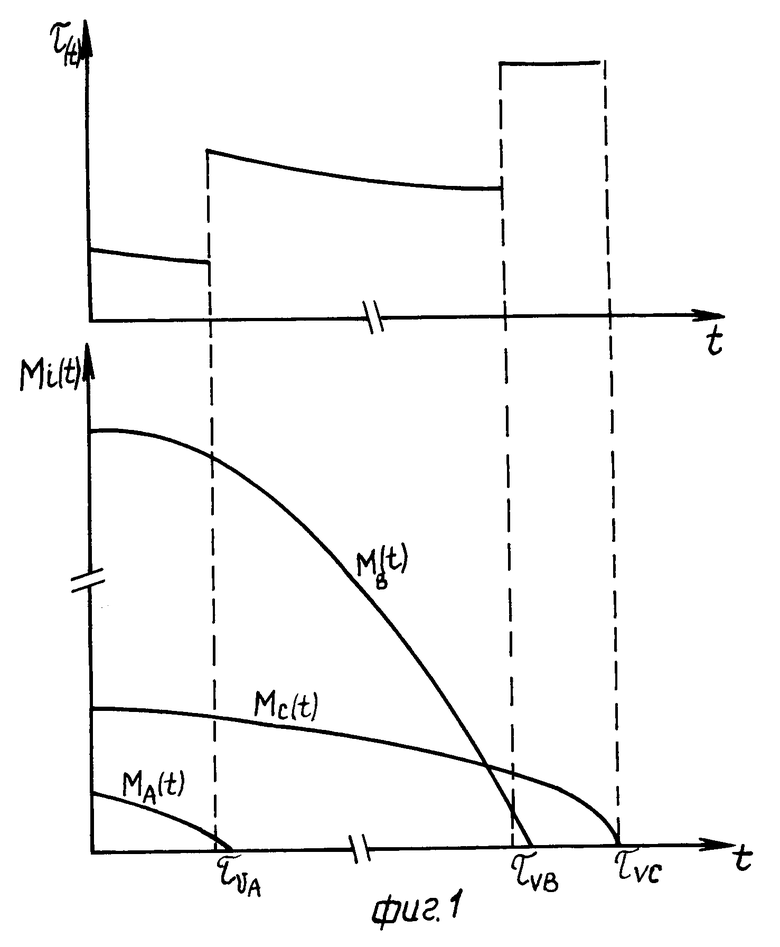

На фиг. 2 приведена конструкция универсального испарителя, использованная при реализации предлагаемого способа изготовления межсоединений полупроводниковых приборов. Цилиндрический керамический тигель 1 помещен в универсальный испаритель с экраном 2 и снабжен основным нагревательным элементом 3, который выполнен в виде равномерно навитой по всей высоте тигля вольфрамовой проволоки. Целенаправленное варьирование средней температуры расплава T(t) в процессе его испарения осуществляется путем изменения величины тока, протекающего через основной нагревательный элемент 3.

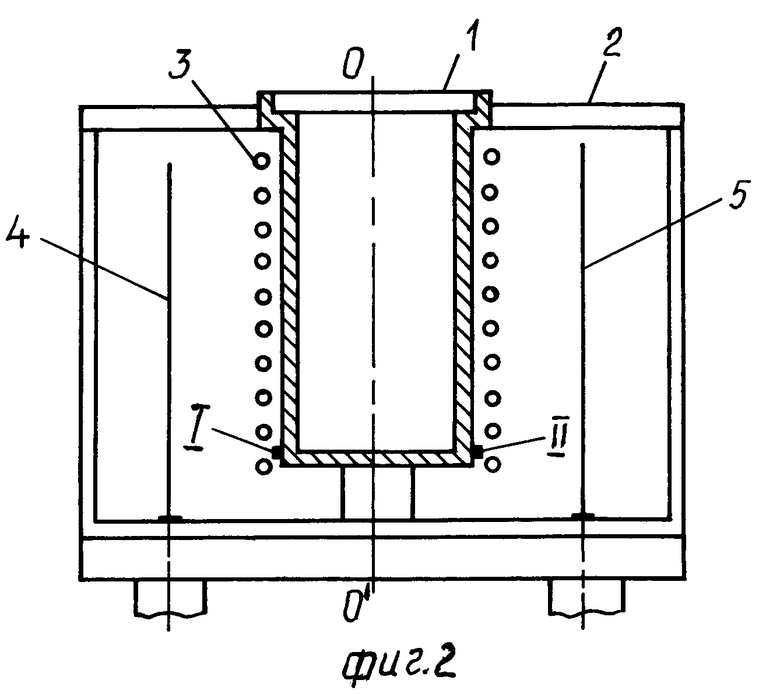

Чтобы обеспечить постоянный градиент температуры в объеме расплава в процессе, его испарения, симметрично относительно вертикальной оси тигля (ось OO' на фиг. 2) дополнительно устанавливают два нагревательных элемента 4 и 5. Эти нагревательные элементы выполнены из вольфрамовой проволоки, изогнутой в виде спирали (фиг. 3), и имеют автономные источники питания.

В точках I и II (фиг. 2), расположенных симметрично относительно оси 00' находятся две вольфрам-вольфрамрениевые термопары, с помощью которых контролируются значения температур в этих очках TI и TII. Регулируя величину токов нагревательных элементов 4 и 5 (в частности, один из них может быть отключен), добиваются, чтобы в течение всего процесса напыления сплава разность температур ΔT=TI-TII оставалась постоянной величиной, соответствующей требуемому значению градиента температуры F, ΔT=Fd, где d диаметр тигля.

Предварительно, для каждого конкретного сплава из рассматриваемой группы A-B-C, рассчитывается закон изменения со временем средней температуры расплава R(t) и производится оценка величины температурного градиента F согласно соотношению (1) (оптимальное значение F уточняется экспериментом). Напыление сплава осуществляют, строго следуя этим температурным режимам.

На фиг. 1 показан ступенчатый ход изменения температуры испарителя T(t) и изменения масс компонентов в расплаве MA(t), MB(t), MC(t) в зависимости от времени испарения (t); на фиг. 2 универсальный исполнитель; на фиг. 3 дополнительный нагревательный элемент.

П р и м е р. Кремниевую подложку с ориентацией (100), содержащую диффузионные области, окисляют при 1273K в течение 40 мин в атмосфере водяного пара и формируют термический окисел кремния толщиной не менее 0,5 мкм, создающий защитную диэлектрическую пленку. Далее наносят фоторезист и на установке совмещения и экспонирования формируют фоторезистивную маску в соответствии с конфигурацией контактных окон. Затем вскрывают в буферном травителе контактные окна, снимают фоторезист в сернокислой смеси и проводят отмывку. После этого на кремниевую подложку со вскрытыми контактными окнами в слое SiO2 наносят сплав для формирования межсоединений.

Напыление пленок межсоединений из сплава Al-3% Ni-2% Mn осуществляют следующим образом. Откачивают рабочую камеру до давления 2х10-5 мм рт. ст. затем нагревают кремниевую подложек с диэлектрическим слоем SiO2 до 573±10K и выдерживают ее при этой температуре в течение всего процесса напыления.

Увеличивая ток основного нагревательного элемента 3, доводят температуру расплава до значения  =1273К и при этой температуре производят дегазацию навески сплава в течение 1-1,5 мин. Затем, регулируя ток нагревательных элементов 4 и 5 создают перепад температур в точках I и II равный Δ T=180К (что соответствует значению градиента температуры F=15(град/см), и в дальнейшем, в течение всего процесса напыления, поддерживают его постоянным. Затем, регулируя ток основного нагревательного элемента 3 в течение 7 с увеличивают температуру расплава до

=1273К и при этой температуре производят дегазацию навески сплава в течение 1-1,5 мин. Затем, регулируя ток нагревательных элементов 4 и 5 создают перепад температур в точках I и II равный Δ T=180К (что соответствует значению градиента температуры F=15(град/см), и в дальнейшем, в течение всего процесса напыления, поддерживают его постоянным. Затем, регулируя ток основного нагревательного элемента 3 в течение 7 с увеличивают температуру расплава до  = 1473K и, плавно уменьшая ее по закону

= 1473K и, плавно уменьшая ее по закону  (t)= 138х103/115+0,3(t) в течение 17 с до значения

(t)= 138х103/115+0,3(t) в течение 17 с до значения  =1423K, осуществляют преимущественное испарение Mn из расплава, затем в течение 7 с увеличивают температуру расплава до

=1423K, осуществляют преимущественное испарение Mn из расплава, затем в течение 7 с увеличивают температуру расплава до  =1723K и плавно уменьшая ее по закону

=1723K и плавно уменьшая ее по закону  (t)= 117x103/(78+0,04t) в течение 128 с до значения 1683K, испаряют Al-фракцию. После этого в течение 7 с доводят температуру расплава до

(t)= 117x103/(78+0,04t) в течение 128 с до значения 1683K, испаряют Al-фракцию. После этого в течение 7 с доводят температуру расплава до  =2073K и при этой температуре испаряют оставшийся Ni-компонент сплава в течение 23 с.

=2073K и при этой температуре испаряют оставшийся Ni-компонент сплава в течение 23 с.

После окончания напыления подложку выдерживают при 573K в течение 10 мин после чего ее охлаждают до 443К и напускают воздух в вакуумную камеру. Затем фоторезист толщиной 0,7-0,8 мкм наносят на кремниевую подложку с металлизацией с помощью центрифугирования. Проводят сушку ее при 363К в течение 30 мин, после чего методом фотолитографии формируют рисунок межсоединения из Al-сплава.

Для сравнения из того же сплава изготовлены межсоединения по способу, описанному в прототипе. Методом магнетронного распыления на установке УРМЗ. 279.050 напылялись пленки такой же толщины (≈ 1 мкм). Защитный слой окисла создавался методом анодного окисления с помощью водного раствора хромовой кислоты.

В таблице приведены результаты сравнительных испытаний межсоединений, изготовленных по способу-прототипу и заявляемому. Воспроизводимость значений удельного электросопротивления межсоединений оценивалась по величине разброса этого параметра от партии к партии при одинаковых режимах напыления. Количественно этот разброс характеризуется величиной.

δ  • 100% где усреднение значения ρ производится по всем партиям.

• 100% где усреднение значения ρ производится по всем партиям.

Все пленки межсоединений напылялись одинаковой толщины ≈ 1 мкм. При реализации заявляемого способа испарение вели из цилиндрического тигельного испарителя с отношением высоты к диаметру ≈3,5.

Сравнение способа-прототипа и заявляемого показало, что последний позволяет в 1,4 раза увеличить адгезию межсоединения к подложке SiO2 в 2,5 раза снизить механические напряжения в межсоединении, более чем в 2 раза снизить его удельное электросопротивление и в 5 раз увеличить воспроизводимость значений электросопротивления. Это обстоятельство, а также высокая временная стабильность электрофизических параметров межсоединений, получаемых предлагаемым способом, делает его весьма перспективным в технологии производства полупроводниковых приборов.

Аналогичные результаты получены и для других сплавов, указанных в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ КРЕМНИЙ-ГЕРМАНИЕВЫХ ГЕТЕРОСТРУКТУР | 2009 |

|

RU2407103C1 |

| СПОСОБ ПОЛУЧЕНИЯ НА ПОДЛОЖКЕ ЗАЩИТНЫХ ПОКРЫТИЙ С ГРАДИЕНТОМ ХИМИЧЕСКОГО СОСТАВА И СТРУКТУРЫ ПО ТОЛЩИНЕ С ВНЕШНИМ КЕРАМИЧЕСКИМ СЛОЕМ, ЕГО ВАРИАНТ | 1997 |

|

RU2120494C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ ХАЛЬКОПИРИТНЫХ ПЛЕНОК | 2014 |

|

RU2567191C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛА ОКСИДА ГАЛЛИЯ | 2017 |

|

RU2729682C2 |

| СПОСОБ ПРОИЗВОДСТВА РАСПЫЛЯЕМЫХ МИШЕНЕЙ ИЗ ЛИТЫХ ДИСИЛИЦИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2356964C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 2009 |

|

RU2404285C1 |

| ИСПАРИТЕЛЬ | 1997 |

|

RU2121522C1 |

| ЗЕРКАЛО ЗАДНЕГО ВИДА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2043222C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2265078C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАБОТЫ НАГРЕВАТЕЛЯ ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2563337C2 |

Изобретение относится к микроэлектронике и может быть использовано в производстве полупроводниковых приборов различного назначения, в частности, при изготовлении межсоединений в транзисторах, интегральных микросхемах и других функциональных тонкопленочных устройствах с повышенными требованиями по адгезии и электросопротивлению. На кремниевую подложку с диэлектрическим слоем методом термического испарения в вакууме наносят трехкомпанентный сплав из трех групп (мас.%): Mn, Mg 0,5 - 3; Ni, Ti, Cr 1 - 5; Al, Au, Pt, Pd, Cu - остальное, при трехступенчатом изменении температуры испарителя на первом и втором участках уменьшают по гиперболическому закону по мере испарения очередного компонента сплава , затем увеличивают до температуры испарения последующего компонента в момент полного испарения предыдущего компонента, а на третьем участке температура поддерживается постоянной до полного испарения сплава. Испарение ведут из цилиндрического тигельного испарителя с отношением высоты к диаметру не менее трех, в котором создается постоянный и однородный градиент температуры, направленный перпендикулярно вертикальной оси тигля, численное значение F которого удовлетворяет соотношению

где ν- - кинематическая вязкость расплава; Kр и Kт - теплопроводность расплава и тигля соответственно; h0 - исходная ( до начала испарения) высота уровня расплава в испарителе; g - ускорение силы тяжести; β - температурный коэффициент объемного расширения расплава; R - радиус основания тигля; D и tv - соответственно коэффициент молекулярной диффузии и время полного испарения из расплава наиболее летучего компонента при данной температуре; Grm - минимальное критическое число Грасгофа, определяющее границу устойчивости стационарной свободной конвекции в расплаве. 3 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖСОЕДИНЕНИЙ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ, включающий нанесение сплавов металлов на кремниевую подложку с диэлектрическим слоем, формирование конфигурации межсоединений с помощью фотолитографии и селективное травление, отличающийся тем, что, с целью снижения удельного электрического сопротивления и механических напряжений, увеличения адгезии межсоединений к подложке при повышении воспроизводимости значений электросопротивления, на подложку наносят трехкомпонентный сплав А-В-С, содержащий, мас.%, в качестве А, Mn, Mg 0,5 - 3; B, Ni, Ti, Cr 1 - 5, C, Cu, Al, Au, Pt, Pd - остальное, причем сплав наносят испарением с последующей конденсацией на подложку при трехступенчатом изменении температуры испарителя, при этом температуру на первом и втором участках снижают по гиперболическому закону по мере испарения каждого компонента сплава, затем повышают до температуры испарения последнего компонента в момент полного испарения предыдущего, а на третьем участке температуру поддерживают постоянной до полного испарения сплава, причем испарение сплава производят из цилиндрического тигельного испарителя с соотношением высоты к диаметру не менее трех при постоянном и однородном градиенте F температуры, направленном перпендикулярно вертикальной оси цилиндра и удовлетворяющем соотношению

гле ν - кинематическая вязкость расплава;

Kр и Kт - теплопроводность расплава и испарителя соответственно;

h0 - исходная высота уровня расплава в испарителе;

g - ускорение силы тяжести;

b - температурный коэффициент объемного расширения расплава;

R - радиус основания испарителя;

D, τv - соответственно коэффициент наиболее летучего компонента;

Grm - минимальное критическое число Грасгофа, определяющее границу устойчивости стационарной свободной конвекции в расплаве.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 4433004, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1996-03-27—Публикация

1991-04-18—Подача