(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕФТЕОТДЕЛИТЕЛЬ-ОТСТОЙНИК | 2012 |

|

RU2508251C2 |

| БАРАБАННЫЙ ВАКУУМ-ФИЛЬТР | 2006 |

|

RU2307697C1 |

| Фильтр для очистки жидкости | 1982 |

|

SU1074568A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1999 |

|

RU2214970C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2001 |

|

RU2205797C1 |

| Способ очистки краскосодержащих сточных вод | 1990 |

|

SU1807012A1 |

| Установка для очистки сточных вод | 1990 |

|

SU1733390A1 |

| УСТАНОВКА ДЛЯ БИОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2009 |

|

RU2422379C1 |

| УСТРОЙСТВО РАЗДЕЛЕНИЯ ФАЗ В ВОДОНЕФТЯНОЙ СМЕСИ - НАКЛОННЫЙ ОТСТОЙНИК | 2010 |

|

RU2465944C2 |

| УСТАНОВКА ДЛЯ БИОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2009 |

|

RU2390503C1 |

Изобретение относится к устройствам для извлечения краски из отработанных водных растворов и позволяет повысить эффективность извлечения краски и ее регенерации. Для этого в устройстве, состоящем из реакционной и отстойной камер с распределительными перегородками, приспособление для удаления краски выполнено в виде полимерных лент, закрепленных верхними краями на съемных барабанах, размещенных над камерами, нижние концы лент оснащены металлическими планками и расположены свободно, а края лент оснащены гибкими металлическими полосами. Нижние края лент расположены на высоте, составляющей 0,2-0.8 высоты распределительных перегородок. 1 з.п. ф-лы, 5 ил.

Изобретение относится к области очистки сточных вод предприятий машиностроения, образующихся от окрасочного производства и может быть использовано в химической, станкостроительной и других областях народного хозяйства; где имеется необходимость в очистке отработанных краскосодержащих растворов.

Целью изобретения является повышение эффективности извлечения краски и ее регенерации,

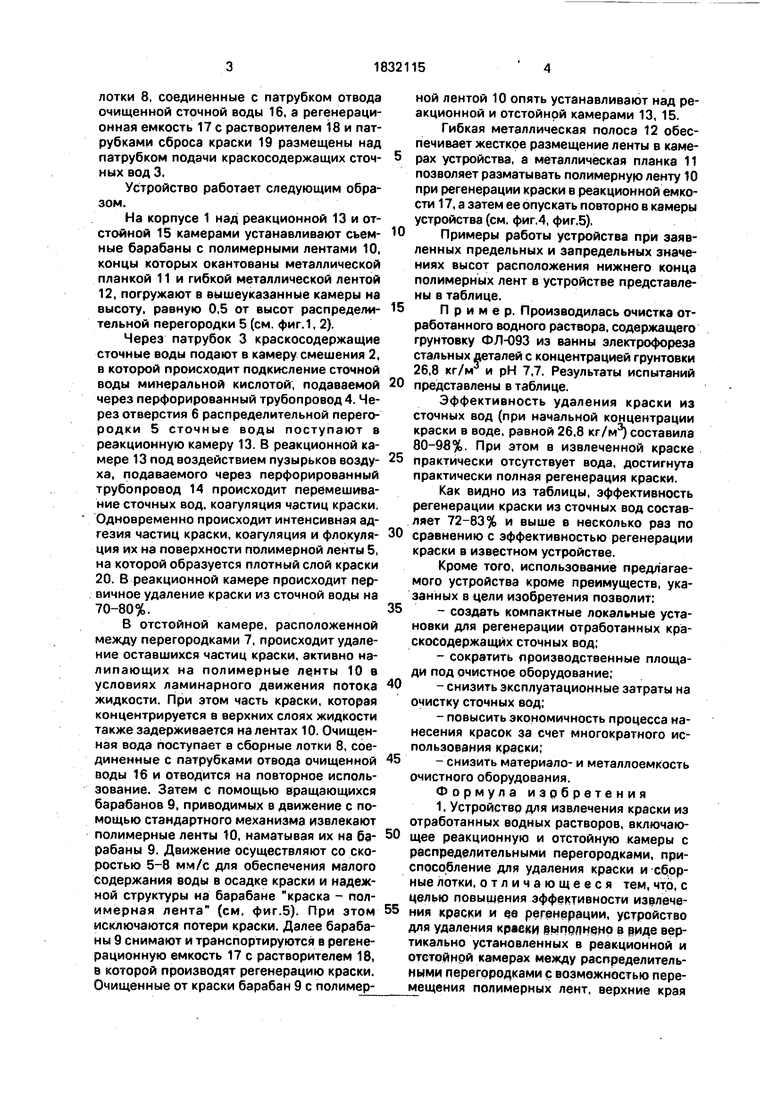

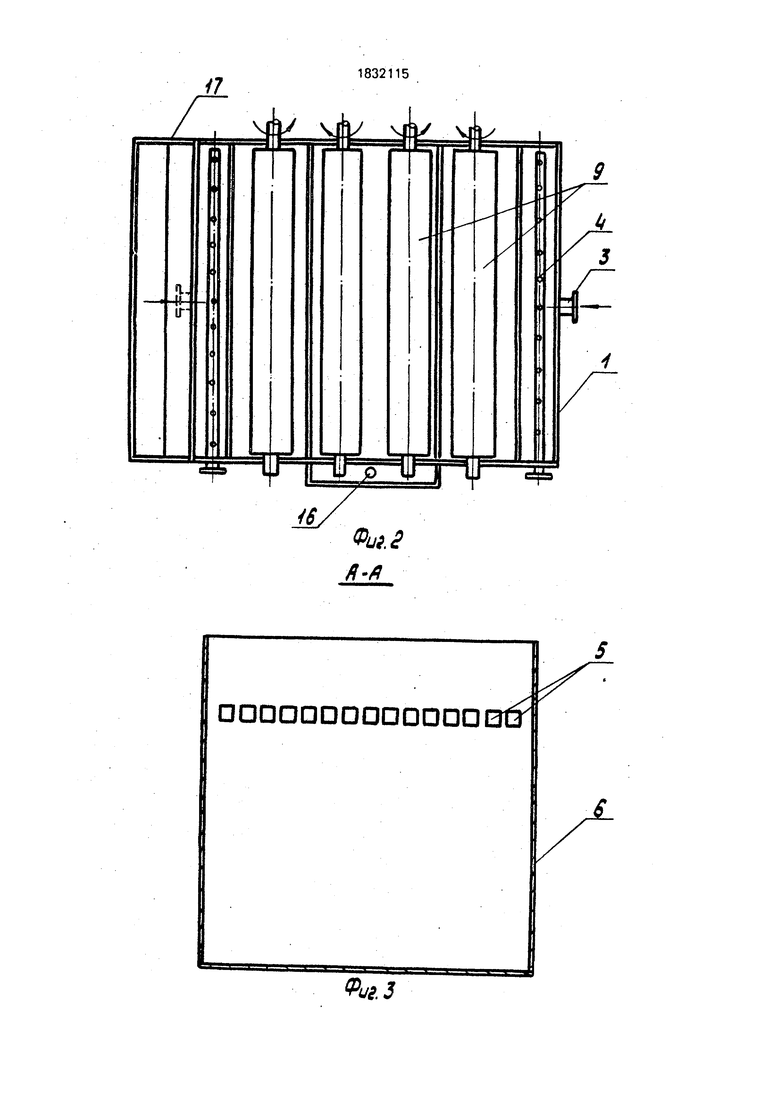

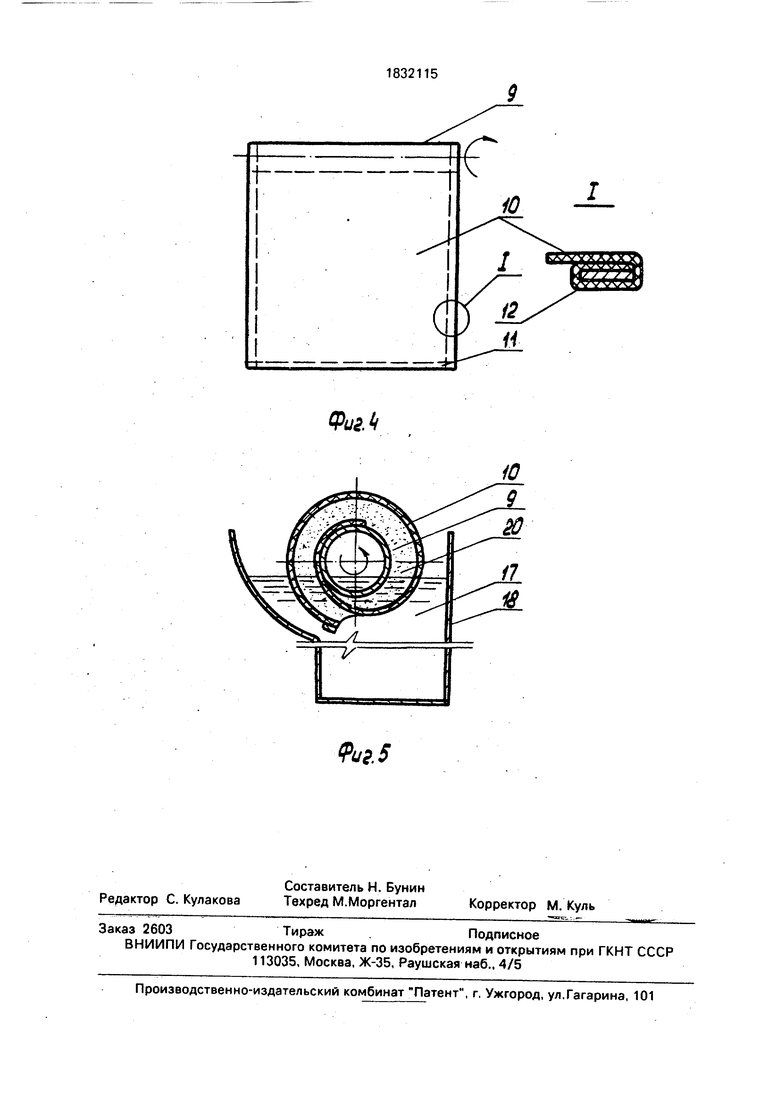

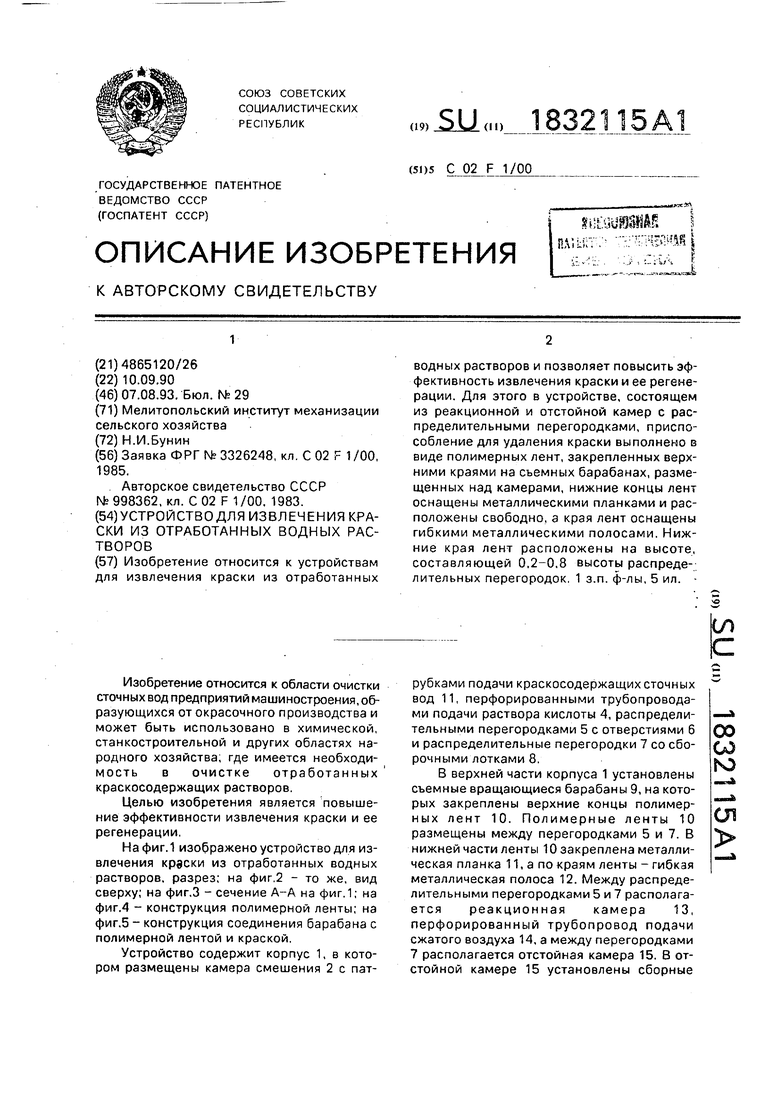

На фиг. 1 изображено устройство для извлечения краски из отработанных водных растворов, разрез; на фиг.2 - то же, вид сверху; на фиг.З - сечение А-А на фиг.1; на фиг.4 - конструкция полимерной ленты; на фиг,5 - конструкция соединения барабана с полимерной лентой и краской.

Устройство содержит корпус 1, в котором размещены камера смешения 2 с патрубками подачи краскосодержащих сточных вод 11, перфорированными трубопроводами подачи раствора кислоты 4, распределительными перегородками 5 с отверстиями 6 и распределительные перегородки 7 со сборочными лотками 8.

В верхней части корпуса 1 установлены съемные вращающиеся барабаны 9, на которых закреплены верхние концы полимерных лент 10. Полимерные ленты 10 размещены между перегородками 5 и 7. В нижней части ленты 10 закреплена металлическая планка 11, а по краям ленты - гибкая металлическая полоса 12. Между распределительными перегородками 5 и 7 располагается реакционная камера 13, перфорированный трубопровод подачи сжатого воздуха 14, а между перегородками 7 располагается отстойная камера 15. В отстойной камере 15 установлены сборные

00

ы

К)

ел

лотки 8, соединенные с патрубком отвода очищенной сточной воды 16, а регенераци- онная емкость 17 с растворителем 18 и патрубками сброса краски 19 размещены над патрубком подачи краскосодержащих сточных вод 3.

Устройство работает следующим образом.

На корпусе 1 над реакционной 13 и отстойной 15 камерами устанавливают съемные барабаны с полимерными лентами 10, концы которых окантованы металлической планкой 11 и гибкой металлической лентой 12, погружают в вышеуказанные камеры на высоту, равную 0,5 от высот распределительной перегородки 5 (см, фиг. 1, 2).

Через патрубок 3 краскосодержащие сточные воды подают в камеру смешения 2, в которой происходит подкисление сточной воды минеральной кислотой, подаваемой через перфорированный трубопровод 4. Через отверстия 6 распределительной перегородки 5 сточные воды поступают в реакционную камеру 13. В реакционной камере 13 под воздействием пузырьков воздуха, подаваемого через перфорированный трубопровод 14 происходит перемешивание сточных вод. коагуляция частиц краски. Одновременно происходит интенсивная адгезия частиц краски, коагуляция и флокуля- ция их на поверхности полимерной ленты 5, на которой образуется плотный слой краски 20. В реакционной камере происходит первичное удаление краски из сточной воды на 70-80%.

В отстойной камере, расположенной между перегородками 7, происходит удаление оставшихся частиц краски, активно налипающих на полимерные ленты 10 в условиях ламинарного движения потока жидкости. При этом часть краски, которая концентрируется в верхних слоях жидкости также задерживается на лентах 10. Очищенная вода поступает в сборные лотки 8, соединенные с патрубками отвода очищенной воды 16 и отводится на повторное использование. Затем с помощью вращающихся барабанов 9, приводимых в движение с помощью стандартного механизма извлекают полимерные ленты 10, наматывая их на барабаны 9. Движение осуществляют со скоростью 5-8 мм/с для обеспечения малого содержания воды в осадке краски и надежной структуры на барабане краска - полимерная лента (см, фиг.5). При этом исключаются потери краски. Далее барабаны 9 снимают и транспортируются в регене- рационную емкость 17 с растворителем 18, в которой производят регенерацию краски. Очищенные от краски барабан 9 с полимерной лентой 10 опять устанавливают над реакционной и отстойной камерами 13, 15.

Гибкая металлическая полоса 12 обеспечивает жесткое размещение ленты в камеpax устройства, а металлическая планка 11 позволяет разматывать полимерную ленту 10 при регенерации краски в реакционной емкости 17, а затем ее опускать повторно в камеры устройства (см. фиг,4, фиг.5).

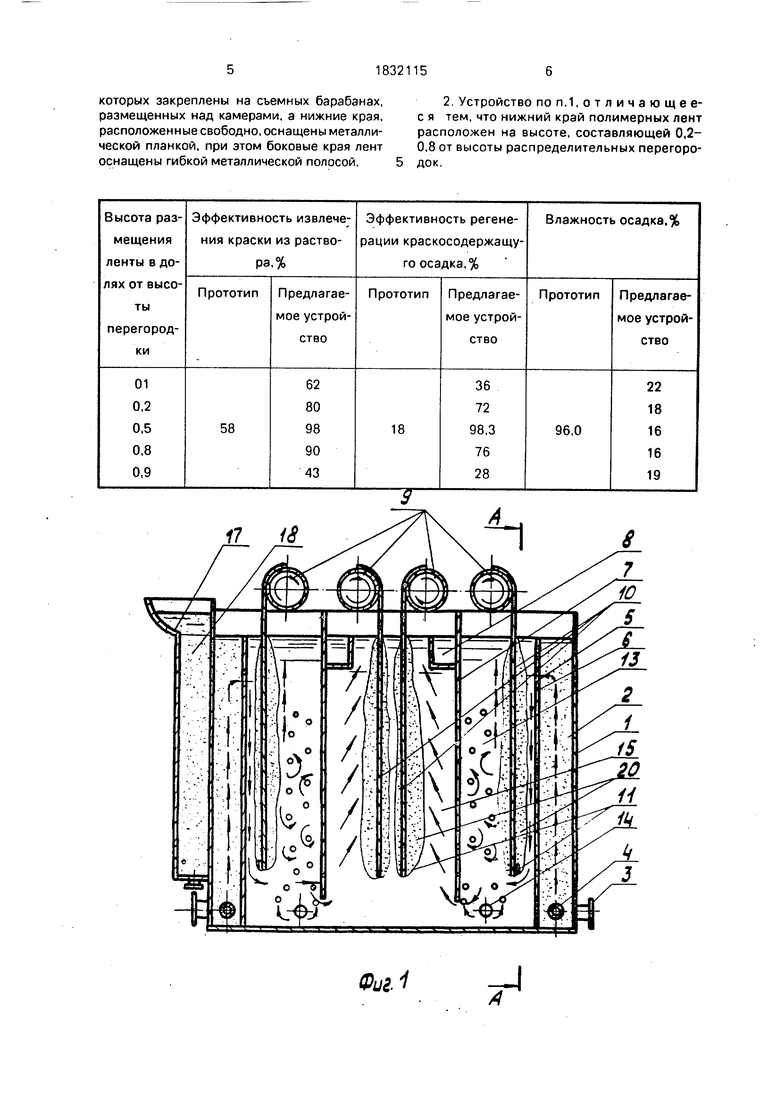

Примеры работы устройства при заявленных предельных и запредельных значениях высот расположения нижнего конца полимерных лент в устройстве представлены в таблице.

5 Пример. Производилась очистка отработанного водного раствора, содержащего грунтовку ФЛ-093 из ванны электрофореза стальных деталей с концентрацией грунтовки 26,8 кг/м и рН 7,7. Результаты испытаний

0 представлены в таблице.

Эффективность удаления краски из сточных вод (при начальной концентрации краски в воде, равной 26,8 кг/м3) составила 80-96%. При этом в извлеченной краске

5 практически отсутствует вода, достигнута практически полная регенерация краски.

Как видно из таблицы, эффективность регенерации краски из сточных вод составляет 72-83% и выше в несколько раз по

0 сравнению с эффективностью регенерации краски в известном устройстве.

Кроме того, использование предлагаемого устройства кроме преимуществ, указанных в цели изобретения позволит:

5 - создать компактные локальные установки для регенерации отработанных краскосодержащих сточных вод;

-сократить производственные площади под очистное оборудование;

0 - снизить эксплуатационные затраты на очистку сточных вод;

-повысить экономичность процесса нанесения красок за счет многократного использования краски;

5 - снизить материале- и металлоемкость очистного оборудования.

Формула изобретения 1. Устройство для извлечения краски из отработанных водных растворов, включаю0 щее реакционную и отстойную камеры с распределительными перегородками, приспособление для удаления краски и сборные лотки, отличающееся тем, что, с целью повышения эффективности извлече5 ния краски и ее регенерации, устройство для удаления краски выполнено в виде вертикально установленных в реакционной и отстойной камерах между распределительными перегородками с возможностью пере- мещения полимерных лент, верхние края

которых закреплены на съемных барабанах, размещенных над камерами, а нижние края, расположенные свободно, оснащены металлической планкой, при этом боковые края лент оснащены гибкой металлической полосой.

в

Фиг.1

DOaODDDDDDDDD

01

W.J

ФигЛ

fui.5

jtxwrw wjt

ттглшпл.

| Заявка ФРГ № 3326248, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство механической очистки от краски рециркулируемой воды окрасочного оборудования | 1980 |

|

SU998362A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1993-08-07—Публикация

1990-09-10—Подача