Предлагаемое техническое решение относится к устройствам для фильтрования и может быть использовано в химической, нефтехимической, биохимической, микробиологической, фармакологической, лакокрасочной, пищевой промышленности, связанных с разделением тонкодисперсных жидких систем, и в экологических процессах при очистке промышленных и хозяйственных бытовых сточных вод.

Известен барабанный вакуум-фильтр с внешней фильтрующей поверхностью.

Барабанный вакуум-фильтр имеет горизонтальный цилиндрический перфорированный барабан, покрытый снаружи фильтровальной тканью. Поверхность фильтрования барабана разделена на ряд ячеек-секторов, изолированных одна от другой. Ячейки при движении по окружности присоединяются к источникам вакуума, промывной жидкости и сжатого воздуха от распределительного устройства, установленного внутри барабана.

В зоне удаления осадка ячейка соединяется с источником сжатого воздуха в направлении, противоположном направлению фильтрата, сквозь фильтровальный материал (А.Г.Касаткин. Основные процессы и аппараты химической технологии. Издание восьмое, переработанное. - М.: Химия, 1971, стр.213-216).

К причинам, препятствующим достижению заданного технического результата, относится сложность удаления осадка с фильтровального материала и его регенерация от тонких частиц осадка, что приводит к большим затратам энергии и сжатого воздуха.

Известен барабанный вакуум-фильтр, содержащий перфорированный барабан с ячейками, бесконечную фильтровальную перегородку, распределительную головку и приспособление для регенерации фильтровальной перегородки. Барабан установлен на опорах, соединен с распределительной головкой и частично погружен в корыто с суспензией.

Процесс фильтрования осуществляется в нижней части барабана, а регенерация фильтровальной перегородки производится на барабане продувкой ее воздухом или промывкой чистой жидкостью (Авт. св. СССР №405563, В01D 33/06, 1973).

К причинам, препятствующим достижению заданного технического результата, относится невозможность полного извлечения осажденных в фильтровальном материале твердых частиц осадка, особенно его тонкодисперсной фазы. Это приводит к снижению эффективности работы фильтра и требует частой замены фильтровальной перегородки на новую.

Наиболее близким техническим решением, принятым за прототип, является барабанный вакуум-фильтр, содержащий корыто для суспензии, вращающийся в опорах перфорированный барабан с ячейками, соединенный с распределительной головкой, фильтровальную перегородку, выполненную в виде перфорированной ленты из эластичного материала с ребордами по краям, прижимные, приводные валки и направляющие ролики, при этом приводные валки размещены над барабаном, прижимные валки установлены в местах схода перегородки с барабана так, что реборды по краям эластичного материала взаимодействуют с направляющими роликами (Авт. св. СССР №973143, В01D 33/06, 1982 г.).

К причинам, препятствующим достижению заданного технического результата, относится сложность конструкции, связанная с закреплением реборд по краям эластичного материала, необходимостью установки приводных и прижимных валков и направляющих роликов для перемещения перфорированной ленты из зоны фильтрования на барабане в зону регенерации, где происходит растяжение эластичного материала с раскрытием его отверстий. Это увеличивает стоимость фильтрования и усложняет технологию очистки суспензии от частиц дисперсной фазы.

Задачей предлагаемого технического решения является создание барабанного вакуумного фильтра упрощенной конструкции и увеличение срока службы фильтровальной перегородки, выполненной в виде перфорированной ленты из эластичного материала.

Техническим результатом является улучшение качества фильтрования и регенерации фильтровальной перегородки и упрощения конструкции барабанного вакуумного фильтра.

Поставленный технический результат достигается тем, что в барабанном вакуумном фильтре, содержащем корыто для суспензии, вращающийся в опорах барабан с ячейками, соединенный с распределительной головкой, фильтровальную перегородку, выполненную в виде перфорированной ленты из эластичного материала и приспособление для регенерации фильтровальной перегородки, при этом барабан выполнен в виде винтовой спирали из упругого материала, а опоры барабана установлены под углом друг к другу, таким образом, что поверхность барабана имеет криволинейный профиль с выпуклостью в зоне регенерации фильтровальной перегородки и с вогнутостью в зоне фильтрования.

Выполнение барабана в виде винтовой спирали из упругого материала позволяет изгибать его с образованием криволинейного профиля, так что он имеет выпуклость в зоне регенерации фильтровальной перегородки за счет увеличения зазора между витками винтовой спирали, а значит растяжение фильтровальной перегородки и увеличение размера пор перфорированной ленты из эластичного материала. В зоне фильтрования винтовая спираль барабана образует вогнутый профиль за счет уменьшения зазора между витками винтовой спирали, а значит сжатия фильтровальной перегородки и уменьшение размера пор перфорированной ленты из эластичного материала, что улучшает качество фильтрования и регенерации фильтровальной перегородки.

Установка опор барабана под углом друг к другу позволяет при вращении барабана его части, погруженной в корыто с суспензией в зоне фильтрования, проводить процесс фильтрования при минимальном размере пор перфорированной ленты из эластичного материала, что способствует улавливанию тонких частиц и увеличению качества фильтрата, а части барабана, находящейся в зоне регенерации, проводить этот процесс при максимально растянутых порах фильтровальной перегородки, выполненной из эластичного материала, что значительно облегчает отделение частиц из пор фильтровальной перегородки, уменьшает время регенерации и расход регенерирующего газа при обратной продувке фильтровальной перегородки.

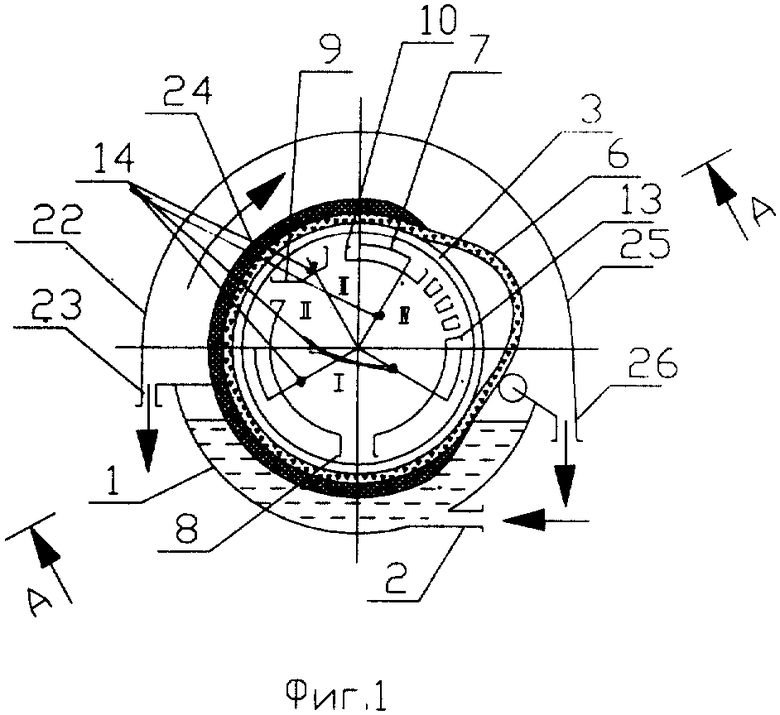

Схема поперечного разреза барабанного вакуумного фильтра представлена на фиг.1, а на фиг.2 представлен общий вид продольного сечения А-А в зоне регенерации фильтровальной перегородки.

Барабанный вакуум-фильтр содержит корыто 1 для суспензии с патрубком 2 для ее подачи в корыто 1, частично погруженный в корыто 1 барабан 3, выполненный в виде винтовой спирали из упругого материала, например стальной проволоки, и установленный на опорах 4 и 5 под углом α друг к другу, обеспечивающий изгиб барабана 3 таким образом, что поверхность барабана имеет криволинейный профиль с выпуклостью в зоне регенерации фильтровальной перегородки и с вогнутостью в зоне фильтрования.

На внешней стороне винтовой спирали барабана 3 закреплена в ненапряженном свободном состоянии фильтровальная перегородка 6 из эластичного материала, например ткани или трикотажа с высокорастяжимыми нитями типа спандекс или резины. Внутри барабана 3 расположены распределительная головка 7 с ячейкой вакуумного фильтрования I, охватывающей зону барабана 3, погруженную в корыто 1, и патрубком 8 отвода фильтрата, ячейку промывки осадка II с патрубком 9 подачи промывной жидкости, ячейку обезвоживания III с патрубком 10 отвода промывной жидкости и ячейку IV, представляющую собой приспособление 11 для регенерации фильтровальной перегородки с патрубком 12 для подачи сжатого воздуха или греющего газа и его выхода по форсункам 13 к ячейкам фильтровальной перегородки. Ячейки I-IV разделены разделительными радиальными перегородками 14.

Вакуумирование ячейки I, подача промывочной жидкости в ячейку II, ее отвод в ячейку III и подача сжатого газа в ячейку IV происходит в распределительной головке 7, соединенной трубками и шлангами 15, 16, 17, 18 через полые валы 19, 20 барабана 3 с соответствующими внешними магистралями. Для вращения барабана 3 на валу 19 закреплено зубчатое колесо 21, присоединенное к приводу (не показано). Отвод отработанной промывной жидкости осуществляется из кожуха 22 по патрубку 23, а отвод частиц осадка 24 с потоком сжатого воздуха или газа осуществляется из кожуха 25 по патрубку 26.

Необходимо особо отметить, что опоры 4 и 5 установлены под углом α друг к другу так, что обеспечивают изгиб витков спирали барабана 3 с выпуклой стороны в зоне регенерации фильтровальной перегородки, охватывающий ячейку IV распределительной головки 7, где происходит подача сжатого воздуха или газа на фильтровальную перегородку, и изгиб витков спирали вогнутой стороной в зоне фильтрования, охватывающий ячейку I.

Барабанный вакуум-фильтр работает следующим образом.

По патрубку 2 подают исходную суспензию в корыто 1 так, что фильтровальная перегородка 6 погружена в нее в зоне ячейки вакуумного фильтрования I. Включают привод, который через зубчатое колесо 21 приводит во вращение барабан 3 с валами 19 и 20. По патрубкам 8, 9, 10 и 12, соединенным с соответствующими магистралями вакуума, подачи промывной жидкости, ее отвода и подачи сжатого воздуха или газа внутри распределительной головки 7 патрубками или шлангами 15, 16, 17, 18 через полые валы 19 и 20, подают или отводят соответствующие материальные потоки.

Так при вакуумировании ячейки вакуумного фильтрования I под действием перепада давления идет фильтрование сплошной фазы суспензии с образованием осадка 24 на фильтровальной перегородке 6.

Так как ячейка вакуумного фильтрования I развернута почти на 180° относительно ячейки IV с зоной регенерации фильтровальной перегородки, то витки винтовой спирали барабана 3 находятся в сжатом или ненапряженном состоянии, а поры фильтровальной перегородки 6, выполненной из эластичного материала, имеют минимальный размер, что обеспечивает задержку частиц тонкодисперсной фазы суспензии на фильтровальной перегородке 6 с образованием слоя осадка 24. Образовавшийся осадок 24 поступает при вращении барабана 3 к ячейке промывки осадка II, в которой через патрубок 9 происходит подача промывной жидкости. Так как в этой ячейке, развернутой также почти на 180° относительно ячейки IV витки винтовой спирали находятся в сжатом или нейтральном ненапряженном состоянии, то промывка осадка осуществляется без размывания его структуры с сохранением на фильтровальной перегородке. Тоже касается ячейки III, смежной с ячейкой II, куда промытый осадок 24 поступает при вращении барабана 3 на отвод промывной жидкости из пор осадка и его осушку. Избыток промывной жидкости в месте с жидкостью суспензии, вымытой из пор осадка, поступает в кожух 22 и по патрубку 23 выводится наружу, а промывная жидкость, вымытая из пор осадка в ячейке III, по патрубку 10 выводится наружу из распределительной головки 7.

Промытый и осушенный осадок из ячейки III при вращении барабана 3 поступает в зону регенерации с ячейкой IV, где витки винтовой спирали барабана 3 предельно растянуты, так как находятся на его выпуклой стороне в зоне приспособления 11 для регенерации фильтровальной перегородки. Вместе с витками винтовой спирали барабана 3 растягиваются поры фильтровальной перегородки 6, выполненной из эластичного материала. При подаче сжатого воздуха или горячего газа через форсунки 13 он поступает в раскрытые поры эластичного материала фильтровальной перегородки 6 и легко удаляет наружу в кожух 25 частицы дисперсной фазы, а сам осадок, образовавшийся в процессе фильтрования, также легко сдувается в кожух 25 и по патрубку 26 выводится наружу в бункер или в циклон.

Кроме того, поток воздуха или горячего газа отдувает эластичный материал фильтровальной перегородки 6 от поверхности витков винтовой спирали барабана 3, что еще больше увеличивает размер пор и облегчает удаление из них частиц и разрушение осадка. При пульсирующей подаче воздуха или газа в приспособление 11 для регенерации фильтровальной перегородки 6 эффект очистки пор эластичного материала и разрушения осадка идет еще эффективнее. Таким образом, конструкция барабанного вакуум-фильтра позволяет упростить процесс регенерации фильтровальной перегородки и увеличить скорость регенерации, уменьшить длину эластичного материала фильтровальной перегородки и размера самого устройства, упростить обслуживание и увеличить срок службы фильтровальной перегородки.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННЫЙ ВАКУУМ-ФИЛЬТР | 2002 |

|

RU2207182C1 |

| Барабанный вакуум-фильтр | 1981 |

|

SU973143A1 |

| БАРАБАННЫЙ ВАКУУМ-ФИЛЬТР | 1992 |

|

RU2050171C1 |

| Патронный фильтр | 1991 |

|

SU1837935A3 |

| Патронный фильтр | 1990 |

|

SU1722531A1 |

| Листовой фильтр под давлением | 1971 |

|

SU446288A1 |

| БАРАБАННЫЙ ВАКУУМ-ФИЛЬТР | 1973 |

|

SU405563A1 |

| БАРАБАННЫЙ ВАКУУМ-ФИЛЬТР | 1973 |

|

SU363504A1 |

| Устройство для обезвоживания осадка | 1990 |

|

SU1762994A1 |

| Фильтр для разделения суспензий | 1987 |

|

SU1674905A1 |

Изобретение относится к устройствам для фильтрования и может быть использовано в химической, нефтехимической, биохимической, микробиологической, фармакологической, лакокрасочной, пищевой промышленности, связанных с разделением тонкодисперсных жидких систем, и в экологических процессах при очистке промышленных и хозяйственных бытовых сточных вод. Барабанный вакуум-фильтр содержит корыто для суспензии, вращающийся в опорах барабан с ячейками, соединенный с распределительной головкой, фильтровальную перегородку, выполненную в виде перфорированной ленты из эластичного материала, приспособление для регенерации перфорированной перегородки. Барабан выполнен в виде винтовой спирали из упругого материала, а опоры барабана установлены под углом друг к другу таким образом, что поверхность барабана имеет криволинейный профиль с выпуклостью в зоне регенерации фильтровальной перегородки и с вогнутостью в зоне фильтрования. Технический результат: улучшение качества фильтрования и регенерации фильтровальной перегородки. 2 ил.

Барабанный вакуум-фильтр, содержащий корыто для суспензий, вращающийся в опорах барабан с ячейками, соединенный с распределительной головкой, фильтровальную перегородку, выполненную в виде перфорированной ленты из эластичного материала, и приспособление для регенерации фильтровальной перегородки, отличающийся тем, что барабан выполнен в виде винтовой спирали из упругого материала, а опоры барабана установлены под углом друг к другу, таким образом, что поверхность барабана имеет криволинейный профиль с выпуклостью в зоне регенерации фильтровальной перегородки и с вогнутостью в зоне фильтрования.

| Барабанный вакуум-фильтр | 1981 |

|

SU973143A1 |

| Барабанный вакуум-фильтр | 1989 |

|

SU1674904A1 |

| Барабанный вакуум-фильтр | 1990 |

|

SU1745293A1 |

| Центрифуга | 1985 |

|

SU1442258A1 |

| JP 2003001021 А, 07.01.2003 | |||

| ЕР 1086735 А1, 28.03.2001. | |||

Авторы

Даты

2007-10-10—Публикация

2006-01-10—Подача