Изобретение относится к электротехнике и может быть использовано для термической переработки измельченного энергетического и химико-металлургического сырья, в частности розжига и стабилизации горения пылеугольного факела на ТЭС, восстановления фосфоритов природным газом, извлечения вольфрама из пылевидных отходов от заточки твердосплавных инструментов и др.

Целью изобретения является повышение надежности работы и упрощение конструкции аппарата.

Цель достигается тем, что в плазменной горелке, содержащей камеру, два дисковых электрода, выполненных с возможностью вращения, и патрубки для подачи плазмообразующего газа, преложено по периметру дисковых электродов устанавливать равномерно пластины из токопроводящего материала, например меди, вольфрама, с диаметром выступающих частей, превышающим расстояние между осями вращения электродов. Причем эти пластины расположены в плоскости, перпендикулярной плоскости дисковых электродов и направлению пылегазового потока, а сами электроды размещены на валах осей вращения по скользящей посадке.

Сущность изобретения состоит в том, чтобы создать условия для вращения дисковых электродов не за счет электродвигателя, как это принято в прототипе и во всех известных плазмотронах с подвижными электродами, а за счет кинетической энергии пылегазового потока, вводимого в электродуговой плазмотрон. Причем в плазмотроне создают пульсирующую плазменную струю, для чего электрическую дугу зажигают в пылегазовом потоке в периодически изменяющемся во времени межэлектродном промежутке, а пробой дуги осуществляют в момент выдувания разряда за пределы электродов, т.е. в плазмотроне зажигание дуги осуществляют в момент, когда межэлектродный промежуток имеет минимальное расстояние между пластинами. После загорания дуги межэлектродное расстояние увеличивается и дуга удлиняется. В процессе горения дуги под действием пылегазового потока она выдувается за пределы электродов, растягивается и ее длина становится максимальной. При горении дуги в пылегазовом потоке происходит нагрев реагентов и осуществляются химические реакции. По мере удлинения дугового столба устойчивость дуги снижается и она гаснет. В момент погасания дуги следующие пластины электродов вновь сближаются, межэлектродное расстояние становится снова минимальным, достаточным для пробоя электрической дуги. Затем процесс повторяется.

Отличие предложенного устройства состоит в том, что, во-первых, по периметру дисковых электродов установлены равномерно пластины, диаметр выступающих частей которых превышает расстояние между осями вращения электродов, во-вторых, эти пластины расположены перпендикулярно плоскости дисковых электродов и направлению пылегазового потока. Кроме того, сами электроды размещены на валах осей вращения по скользящей посадке.

Установка пластин по периметру дисковых электродов, периодически снижая межэлектродное расстояние, обеспечивает пробой межэлектродного промежутка при пониженном напряжения источника питания. К тому же количество пластин прямо пропорционально кратности пробоя между электродами за один оборот, что позволяет создать условия для устойчивого горения дуги при уменьшенных числах оборотов электродов. Кроме того, предлагаемые пластины, имея значительную ширину, увеличивают поверхность зоны возбуждения дуги и массу электрода, что равнозначно повышению ресурса плазмотрона. Вместе с тем главное предназначение установки данных пластин это создание условий для подхвата электродов струей вводимого пылегазового потока и перемещение их без использования других различных механизмов и электродвигателей, т.е. дисковые электроды с пластинами становятся своеобразными "пропеллерами", вращаемыми перерабатываемой в плазменном аппарате рабочей смесью. Эти пластины необходимо устанавливать по периметру равномерно, чтобы исключить дисбаланс и появление эксцентриситета. Соответственно устраняются пульсирующие нагрузки на ось вращения, увеличивается срок эксплуатации оборудования. Что же касается требования к токопроводимости пластин, то оно вытекает из необходимости снижения электрического сопротивления току дуги и уменьшает нагрев электродов.

Требования по конструктивному выполнению пластин обусловлены двумя причинами. Первая из них связана с необходимостью согласования моментов сближения двух пластин перед пробоем межэлектродного промежутка по наикратчайшему пути. Поскольку оба диска должны вращаться с несколько разной скоростью в силу невозможности добиться идеальной одинаковости сил трения каждого из дисков, то наступает момент, когда пластина одного диска догоняет другой. Чтобы не дать возможности им проскочить относительно друг друга, необходимо обеспечить кратковременно зацепление этих пластин. Поэтому они должны находиться друг в друге, как это имеет место, например, в зубчатой передаче, т.е. иметь диаметр выступающих частей больше расстояния между осями вращения. В противном случае для согласования момента пробоя между пластинами необходимо сконструировать сложное устройство, снижающее надежность работы аппарата. Другая причина объясняется возможным эpозионным износом пластин, что, уменьшая их сечение, ослабляет импульс от пылегазового потока и может снизить скорость вращения электродов, а также, увеличивая межэлектродный промежуток, ухудшает условия для пробоя дуги.

Необходимость расположения пластин перпендикулярно плоскости дисковых электродов диктуется условиями их равномерного износа, так как в другом случае сразу же изменяются условия для пробоя дуг, нарушается синхронность вращения электродов, возникает эксцентриситет и т.д. В свою очередь установка предлагаемых пластин перпендикулярно направлению пылегазового потока способствует более полной передаче импульса для вращения электродов. Заключительное требование к размещению самих электродов на валах осей вращения по скользящей посадке вызвано необходимостью добиться вращения электродов вдуваемым газом и отказаться от других механизмов и двигателей. Выполнение данного требования позволяет значительно упростить токоподвод к неподвижному валу оси вращения и сэкономить значительное количество шарикоподшипников и скользящих щеток, а также существенно упростить электроизоляцию неподвижного вала.

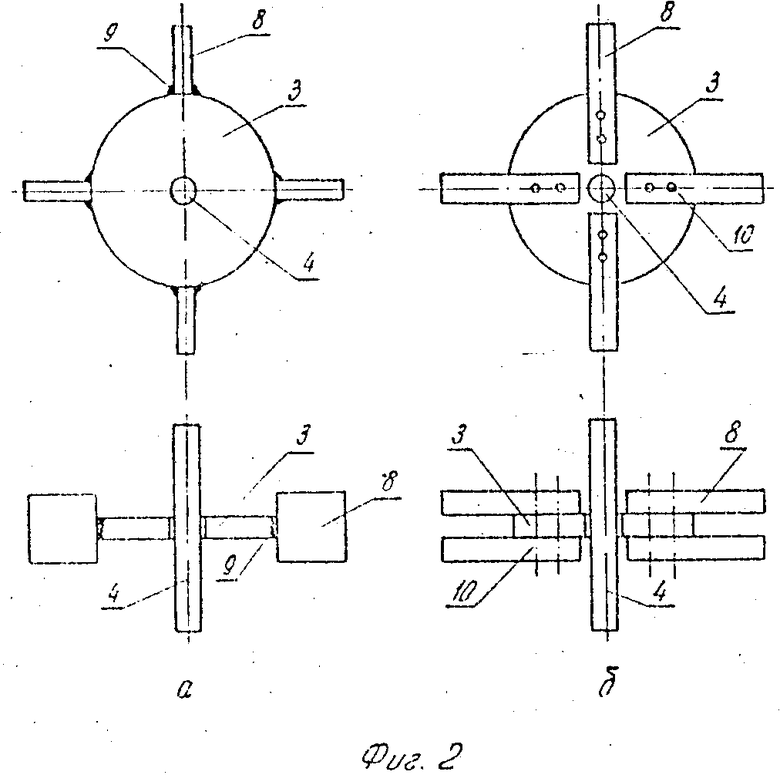

На фиг. 1 показана схема электродугового плазмотрона с электродами типа "пропеллер"; различные варианты крепления пластин по периметру дисковых электродов изображены на фиг. 2.

Электродуговой плазмотрон содержит камеру 1 с патрубками 2, два дисковых электрода 3, выполненных с возможностью вращения. Валы 4 осей вращения установлены неподвижно в корпусе 1 и изолированы втулками 5. К неподвижным валам 4 осей вращения через плотные контакты подведено напряжение от источника электропитания постоянного тока. Пробой межэлектродного промежутка происходит в зоне 6 при контакте электродов. В рабочем состоянии электрическая дуга занимает область 7. Плазмотрон размещается внутри основной пылеугольной горелки котлоагрегата при розжиге и стабилизации горения угля либо на крышке плазменного реактора при переработке измельченных материалов (эти узлы на фигурах не показаны).

Новыми элементами плазмотрона являются пластины 8, которые установлены равномерно по периметру дисковых электродов 3. Диаметр выступающих частей Dп пластин 8 превышает расстояние между осями вращения электродов Lов. Пластины 8 расположены перпендикулярно плоскости как дисковых электродов 3, так перпендикулярно направлению пылегазового потока, вдуваемого в плазмотрон. Очень важно, что сами электроды 3 размещены на валах 4 осей вращения по скользящей посадке.

На фиг. 2а показан вариант крепления пластины 8 к дисковому электроду 3 с помощью сварного шва 9. Возможно конструктивное выполнение этого узла с помощью винтовых соединений 10 (фиг. 2б). При таком креплении пластин 8 их можно по мере износа перемещать и заменять. Кроме того, в данном случае повышается масса пластин и улучшаются условия для их охлаждения пылегазовым потоком.

Поверхность пластин 8 покрыта сажистым углеродом при подаче в плазмотрон углевоздушной смеси либо слоем расплава в случае переработки измельченного химико-металлургического сырья. При этом электрическая дуга при возбуждении (зона 6) и в рабочем состоянии (область 7) горит на непрерывно возобновляемой пленке сажистого углерода либо расплава (гарнисажа), что значительно увеличивает срок службы электродов по сравнению с прототипом.

Установка работает следующим образом.

В камеру 1 плазмотрона по патрубку 2 вводится пылегазовая смесь перерабатываемого материала. На дисковые электроды 3 с пластинами 8 по валам 4 осей вращения подается напряжение от источника питания постоянного тока. Под действием потока пылегазовой смеси дисковые электроды 3 с пластинами приводятся во вращение. При вращении дисков происходит сближение пластин 8 в зоне 6. Когда это расстояние становится наикратчайшим для пробоя, происходит зажигание электрической дуги. Дисковые электроды 3 с пластинами 8 продолжают вращаться и при этом межэлектродный промежуток начинает увеличиваться. В результате раздвижения пластин 8, а также под действием напора пылеугольного потока дуговой столб удлиняется и растягивается (область 7). Увеличение объема плазмы создает благоприятные условия для интенсивного нагрева измельченного материала и эффективной его термической переработки. При дальнейшем удлинении дуги устойчивость разряда снижается и дуга гаснет. Скорость вращения электродов согласована со скоростью вдуваемого в плазмотрон потока пылегазового материала через коэффициент трения дисков 3 по валу 4 таким образом, чтобы до момента погасания дуги следующие пластины 8 вновь сблизились и межэлектродное расстояние стало снова минимальным, достаточным для пробоя электрической дуги. Затем процесс повторяется.

Изменение коэффициента трения дисков 3 по валу 4 можно регулировать типом скользящей посадки либо прижимным роликом со специальной регулировкой.

Очень важно, что время до следующего зажигания дуги на конкретно взятой пластине не идет на ее охлаждение. Так, например, при установке четырех пластин это время в 3 раза больше времени нагрева пластин. Поэтому разработанная схема, наряду с защитой пластин слоем гарнисажа, обладает высоким ресурсом непрерывной работы.

Технико-экономическая эффективность предложенного технического решения состоит в повышении надежности и упрощении конструкции аппарата. Сравнение показателей заявляемого устройства с прототипом для процесса розжига и стабилизации горения угля на котле ПК-39 с 12 пылеугольными горелками приведено в таблице.

Как видно из таблицы, изобретение позволяет отказаться от дорогостоящих узлов: 12 электродвигателей, 12 редукторов, 24 электроизоляционных оболочек, 24 скользящих щеток, 48 подшипников с электроизоляцией и др. Суммарное количество сэкономленных узлов на одном агрегате превышает 120 шт. Устранение из устройства такого громоздкого количества сложного оборудования не только повышает его экономическую эффективность, но, что более важно для большей энергии, повышает надежность и упрощает конструкцию оборудования. К тому же надежность оборудования увеличивается за счет снижения скорости вращения дисковых электродов (см. таблицу). Кроме того, как уже отмечалось, повышение ресурса аппарата достигается применением холодильных вращающихся электродов и их защитой слоем сажистого углерода.

Дополнительными преимуществами предложенного плазмотрона по сравнению с традиционно применяемыми в плазменной технике аппаратами является следующее.

Отпадает необходимость в огромном количестве дорогостоящих стержневых графитовых электродов, эрозия которых составляет около 10-5 г/Кл.

Отсутствует специальное водяное охлаждение узлов плазмотрона химически чистой водой при высоком давлении.

Отпадает необходимость в применении дорогостоящих защитных инертных газов (аргона, гелия и др.).

Отсутствуют сложные системы электромагнитного управления дугой, включающие громоздкие электромагнитные катушки и стальные сердечники.

Отпадает необходимость в применении сложных высокочастотных осцилляторов для обеспечения пробоя дуги.

Отсутствуют сложные системы контроля за положением концов стержневых графитовых электродов.

Отпадает необходимость в использовании малонадежных ниппельных соединений для наращивания стержневых графитовых электродов.

Значительная компактность аппарата позволяет размещать его внутри пылеугольной горелки и надежно электроизолировать.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 1993 |

|

RU2047048C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕЙ И ЭЛЕКТРОДУГОВОЙ ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1994 |

|

RU2087525C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1992 |

|

RU2050705C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР ПОСТОЯННОГО ТОКА | 1997 |

|

RU2129342C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР И СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВЫМ РАЗРЯДОМ ПЛАЗМЕННОГО РЕАКТОРА | 1997 |

|

RU2129343C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПОСТОЯННОГО ТОКА ДЛЯ УСТАНОВОК ПЛАЗМЕННОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2014 |

|

RU2575202C1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2019 |

|

RU2726023C1 |

| СПОСОБ ПЛАЗМЕННОГО ВОСПЛАМЕНЕНИЯ ТРУДНОВОСПЛАМЕНЯЕМЫХ ТОПЛИВОВОЗДУШНЫХ СМЕСЕЙ И ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ ПРИ РАСТОПКЕ КОТЛА | 2022 |

|

RU2812313C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| СПОСОБ ПЛАЗМЕННОГО ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 2001 |

|

RU2210700C2 |

Сущность изобретения: по периметру вращающихся дисковых электродов равномерно установлены пластины. Они изготовлены из токопроводящего материала, например меди, вольфрама, др. Диаметр выступающих частей пластин превышает расстояние между осями вращения электродов. Указанные пластины расположены в плоскости, перпендикулярной плоскости дисковых электродов и направлению пылегазового потока. Причем сами электроды размещены на валах осей вращения по скользящей посадке. 1 табл. 2 ил.

ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН, содержащий камеру, два дисковых электрода, установленных на осях с возможностью вращения, патрубки для подачи плазмообразующего газа, отличающийся тем, что по периметру дисковых электродов равномерно установлены пластины из токопроводящего материала, например меди, вольфрама, длина каждой из которых в сумме с радиусом дискового электрода превышает половину расстояния между осями вращения электродов, причем эти пластины расположены в плоскости, перпендикулярной плоскости дисковых электродов и направлению пылегазового потока, а сами электроды размещены на валах осей по скользящей посадке.

| Найденов А.М | |||

| Плазменные горелки с вращающимися холодными электродами | |||

| Справочное производство, N 1, 1967, с.44-45. |

Авторы

Даты

1995-08-20—Публикация

1991-07-22—Подача