Изобретение относится к станкостроению, а более конкретно к устройствам для закрепления заготовок на токарных станках, преимущественно двухшпиндельных с оппозитно расположенными шпинделями.

Цель изобретения расширение технологических возможностей.

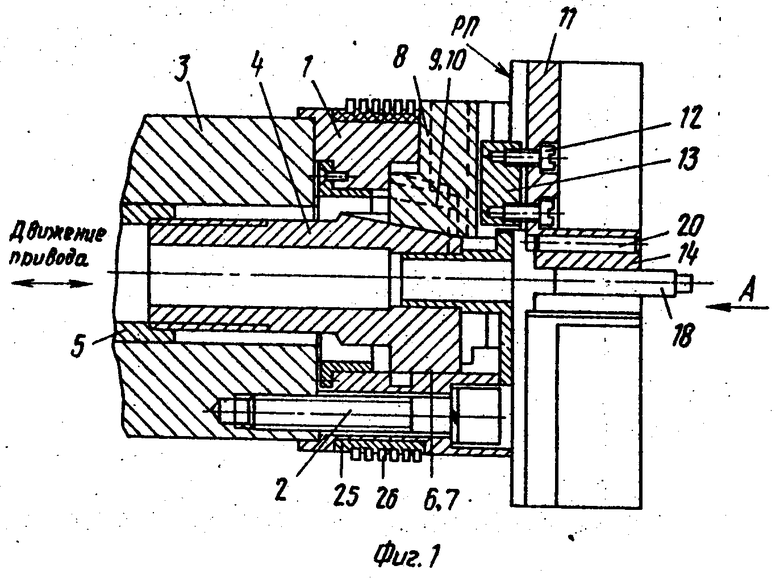

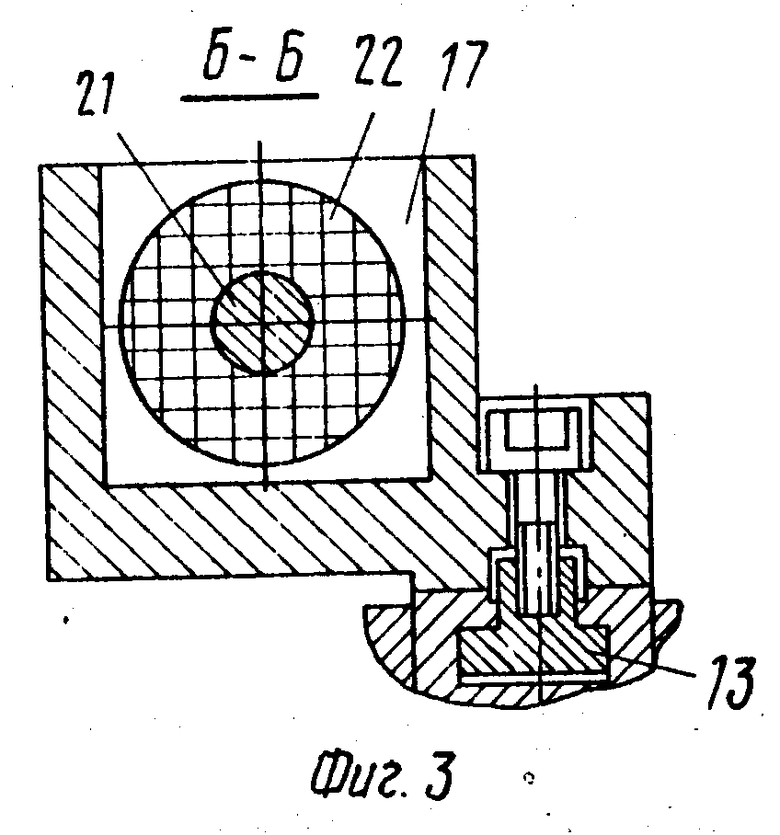

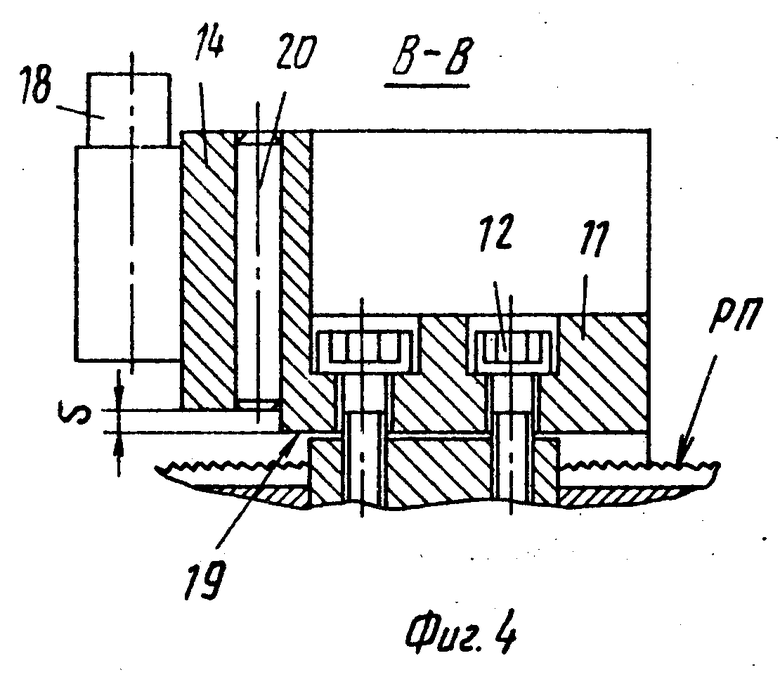

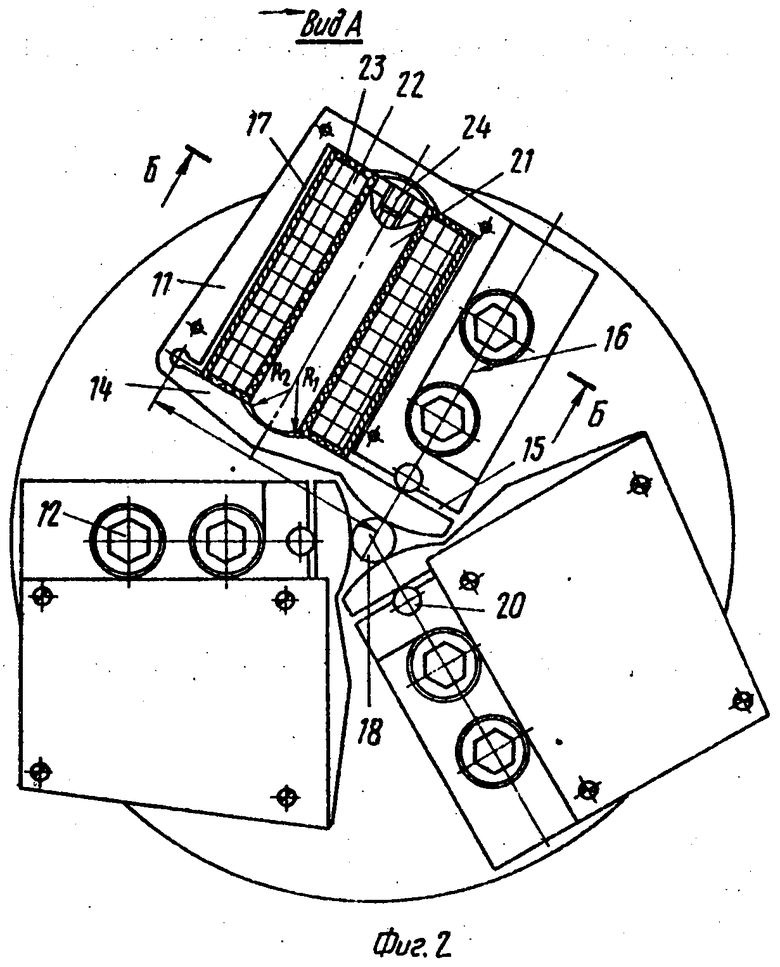

На фиг.1 изображен предлагаемый патрон в осевом сечении; на фиг.2 вид по стрелке А на фиг.1 со снятой крышкой на одном кулачке; на фиг.3 сечение Б-Б на фиг.2; на фиг.4 сечение В-В на фиг.2.

Токарный самоцентрирующий клиновой патрон состоит из корпуса 1, который винтами 2 крепится к выходному концу шпинделя 3 станка. Внутри корпуса 1 патрона и центрального отверстия шпинделя 3 размещен шток 4, соединенный тягой 5 с приводом возвратно-поступательного движения пневматического типа (не показан). Центрирование штока 4 при его осевых перемещениях осуществляется за счет взаимодействия сопряженных цилиндрических поверхностей 6 и 7, принадлежащих соответственно штоку 4 и корпусу 1, а трансформация осевых перемещений штока 4 в радиальные перемещения основных кулачков 8 происходит за счет взаимодействия сопряженных клиновых поверхностей 9 и 10, принадлежащих соответственно штоку 4 и основным кулачкам 8. Угол наклона клиновых поверхностей 9 и 10 равен 12о.

В состав патрона входят также три рабочих кулачка, каждый из которых состоит из упругодеформируемого элемента, движителя и штифта-ограничителя. Упругодеформируемый элемент выполнен в виде неподвижной части 11, расположенной на сухаре 13 и жестко связанной с ним винтами 12 и подвижной части 14, разделенных сквозной прорезью 15, ориентированной в пространстве перпендикулярно линии 16 расположения крепежных винтов 12 и проходящей до пересечения с полостью 17 для размещения движителя. Соприкасающаяся с поверхностью зажимаемой детали 18 наружная грань подвижной части 14 упругодеформируемого элемента выполнена сферической по форме. Нижняя плоскость подвижной части 14 упругодеформируемого элемента находится от плоскости 19 прилегания неподвижной части 11 к сухарю 13 на расстоянии S. В состав каждого рабочего кулачка входит также штифт-ограничитель 20, размещенный между подвижной 14 и неподвижной 11 частями и установленный в неподвижной части 11 упругодеформируемого элемента.

Движитель рабочего кулачка выполнен магнитострикционного типа и состоит из стержня 21 и катушки 22, размещающейся на электроизолирующем каркасе 23. Движитель установлен на неподвижной части 11 упругодеформируемого элемента таким образом, что ось магнитострикционного стержня ориентирована вдоль оси, параллельно линии 16 расположения крепежных винтов 12 и расположена на расстоянии L от точки контакта штифта-ограничителя 20 с неподвижной частью упругодеформируемого элемента равном не менее половины длины Н прорези 15 в упругодеформируемом элементе

L ≥  · H где L расстояние от точки контакта штифта-ограничителя 20 с неподвижной частью 11 упругодеформируемого элемента;

· H где L расстояние от точки контакта штифта-ограничителя 20 с неподвижной частью 11 упругодеформируемого элемента;

Н длина прорези 15 упругодеформируемого элемента.

Поверхности касания подвижной части 14 упругодеформируемого элемента и конца магнитострикционного стержня 21 выполнены сферическими одного знака кривизны, причем радиус кривизны R2 конца стержня 21 меньше радиуса кривизны R1 поверхности касания подвижной части 14 упругодеформируемого элемента

R2 < R1

Предложенное расположение движителя в рабочем кулачке позволяет при незначительных по величине подналадочных перемещениях стержня 21 иметь в месте соприкосновения наружной грани подвижной части 14 упругодеформируемого элемента с деталью 18 пропорционально увеличенные перемещения. Масштаб увеличения перемещения зависит от соотно- шения k  , где k коэффициент масштабного увеличения перемещений подвижной части 14.

, где k коэффициент масштабного увеличения перемещений подвижной части 14.

Движитель в сборе размещается в полости 17 неподвижной части рабочего кулачка таким образом, что обе сферические поверхности выходных концов стержня 21 контактируют со сферическими поверхностями сопряженных деталей, соответственно, подвижной 14 и неподвижной 11 частей упругодеформируемого элемента. Для выборки зазоров в стыках деталей и создания предварительного напряженного состояния стержня 21 использована регулировочная гайка 24, ввинчиваемая в тело стержня. Сам стержень 21 изготовлен из материала, обладающего положительной магнитострикцией, например, из пермендюра марки 50KФ2 МПТУ 4319-63, марки 49КФ2 ТУ 14-1-743-76 и других марок, а весь упругодеформируемый элемент изготовлен из материала, обладающего заданными стабильными упругими свойствами, например, из аустенитных дисперсионно-твердеющих сплавов марок 36НХTЮ (ЭИ 702) по ТУ ЧМ ЦНИИЧМ 5834-57, рессорно-пружинной стали марки 65Г по ГОСТ 14959-79 и других марок.

Для подвода энергии к движителям в конструкции патрона предусмотрен многосекционный контактный токосъемник, в состав которого входят изоляционная втулка 25, напрессованная на корпус 1 патрона, и набор медных дисков 26, взаимодействующих с подпружиненными щетками (на фиг. не показаны).

Патрон работает следующим образом.

В зависимости от диаметрального размера зажимаемой поверхности детали 18, перемещают рабочие кулачки с сухарями 13 в радиальном направлении на требуемую величину. При этом сухари 13 свободно перемещаются по радиально расположенным прямоугольным пазам основных кулачков 8. Сопряжение поверхностей основного и рабочего кулачков происходит по рифленой поверхности "РП" (фиг.4), при этом достигнутое радиальное положение рабочих кулачков фиксируется винтами 12.

Наиболее эффективно использование патрона в составе двухшпиндельного токарного станка с оппозитными шпиндельными бабками. После обработки одной стороны детали 18 и перехвата ее бабкой противошпинделя деталь зажата рабочими кулачками предлагаемого патрона. С помощью измерительных головок, размещенных в планшайбе револьверной головки (не показаны), измеряют фактическое положение оси детали, далее вычисляют величину и направление в пространстве вектора рассогласования между фактическими положением оси обработанных ступеней детали и осью вращения противошпинделя, после чего рассчитывают величины радиальных подналадочных микроперемещений каждым рабочим кулачком патрона.

Выделенный сигнал рассогласования преобразуется в управляющее воздействие на катушку 22 каждого движителя. При этом величина тока, проходящего через катушку, пропорциональна радиальному перемещению рабочего кулачка.

В исходном состоянии до начала процедуры подналадки величину тока, проходящую через катушку движителя, выбирают такой величины, чтобы в результате удлинения стержня 21 и деформации подвижной части 14 упругодеформируемого элемента обеспечивалась отработка не менее половины диапазона подналадки данным рабочим кулачкам. Создание таких условий обеспечивает в дальнейшем возможность работы движителя в реверсивном режиме.

В результате одновременных подналадочных перемещений всех трех рабочих кулачков, перемещаемых в радиальном направлении на величину, индивидуальную для каждого кулачка, происходит пространственная переориентация положения детали, в результате чего ее ось совпадает с осью вращения противошпинделя.

Компенсация погрешности установки детали в патроне станка перед обработкой ее второй стороны повышает точность изготовления детали. После окончания процедуры подналадки возможен повторный контроль, фактического положения оси детали, т.е. реализация обратной связи по отклонению измеряемого параметра, в данном случае положения оси. Если величина отклонения от соосности оси заготовки находится в пределах допустимых значений, измерительное устройство дает команду на продолжение технологического процесса изготовления детали обработку ее второй стороны.

Наличие в составе рабочих кулачков штифтов-ограничителей 20 дает возможность работать этими же кулачками без подналадочных движений, т.е. без деформации упругодеформируемых элементов. При этом сохраняется высокая жесткость рабочих кулачков в радиальном направлении (в направлении действия усилия зажима детали).

Патрон реализован на базе серийно выпускаемого патрона мод 7102-0070-1-2. При этом изменение конструкции рабочих кулачков не сказалось на изменении габаритных размеров патрона и в целом не усложнило его конструкцию. В конструкции патрона широко использованы типовые серийно выпускаемые элементы штифты, катушки.

Основным достоинством патрона является расширение его технологических возможностей при сохранении первоначально заложенных функций. Все это достигнуто при полном соблюдении принципов конструктивного подобия и рационального размещения элементов, модульности и взаимозаменяемости элементов, а также принципа инвариантности конструкции по отношению к материалу и конфигурации зажимаемых в патроне деталей.

Патрон прошел лабораторные и цеховые испытания в составе токарного станка с оппозитными шпиндельными бабками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный самоцентрирующий клиновой патрон | 1991 |

|

SU1814998A1 |

| Зажимной патрон к токарному станку | 1991 |

|

SU1816552A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ДЕТАЛЕЙ НА ТОКАРНОМ СТАНКЕ | 1989 |

|

SU1839366A1 |

| САМОУСТАНАВЛИВАЮЩИЙСЯ ПАТРОН К ТОКАРНОМУ СТАНКУ | 1989 |

|

SU1834112A1 |

| ТОКАРНЫЙ ПАТРОН | 1989 |

|

SU1834111A1 |

| Токарный самоцентрирующий клиновой патрон | 1991 |

|

SU1825672A1 |

| Токарный автомат | 1988 |

|

SU1565587A1 |

| Устройство для центрирования заготовки на планшайбе | 1990 |

|

SU1773571A1 |

| Патрон для завертывания шпилек | 1970 |

|

SU374004A1 |

| КЛИНОВОЙ ТОКАРНЫЙ ПАТРОН | 1989 |

|

SU1839364A1 |

Использование: в станкостроении, а более конкретно в устройствах для закрепления заготовок на токарных станках, преимущественно двухшпиндельных с оппозитно расположенными шпинделями. Сущность изобретения: на каждом зажимном кулачке закреплен упругодеформируемый элемент, состоящий из неподвижной части (11) и подвижной (14), образованных прорезью (15). На неподвижной части (11) закреплен движитель, содержащий стержень (21) и катушку (22). Стержень (21) контактирует с подвижной частью (14), на которой выполнена зажимная поверхность. Закрепление детали производится перемещением кулачков посредством клинового механизма, управляемого тягой. Наибольшего эффекта от применения данного патрона можно достигнуть при использовании его в станках с оппозитно расположенными шпинделями. После обработки одной стороны детали (18) следует ее перехват патроном оппозитного шпинделя. При этом возникает рассогласование между фактическим положением оси детали и осью вращения противошпинделя, которое измеряют. Рассогласование преобразуют в сигнал, удобный для управления параметрами тока в катушках (22). Изменение при этом длин стержней (21) и их воздействие на подвижные части (14) позволяют сместить ось детали (18), что позволяет расширить технологические возможности путем обеспечения изготовления высокой точности. 2 з.п. ф-лы, 4 ил.

| Патрон токарный самоцентрирующий трехкулачковый клиновой с мягкими кулачками мод | |||

| Распределительный механизм для паровых машин прямого действия | 1926 |

|

SU7102A1 |

| Минск, из-во: "Полымя", 1985 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-07-09—Публикация

1990-02-01—Подача