Изобретение относится к сварке, в частности к материалам для дуговой сварки и может быть использовано для сварки углеродистых и низколегированных сталей.

Цель изобретения повысить скорость сварки и улучшить формирование шва во всех пространственных положениях.

Использование в шихте порошковой проволоки порошка никеля облегчило формирование шва в процессе сварки в положениях пространства, отличных от нижнего.

Легирование металла шва никелем улучшает его смачивающие свойства.

В свою очередь лучшее смачивание металла шва способствует удержанию его в вертикальном и потолочном положениях, устраняет подрезы и обеспечивает плавный переход к основному металлу.

Использование алюмосиликата с оксидами калия и натрия в шихте увеличивает скорость сварки порошковой проволокой, улучшает внешний вид и также, как порошок никеля, облегчает формирование шва в различных пространственных положениях. Оксиды калия и натрия, содержащиеся в алюмосиликатах, увеличивают потенциал ионизации, что способствует повышению стабильности горения дуги. Одновременно, высокая вязкость шлака из-за введения в шихту алюмосиликатов и стабильное горение дуги, позволяют применять большие плотности тока, что увеличивает скорость сварки. Кроме того, высокая вязкость шлака способствует более быстрой кристаллизации, что заметно облегчает формирование шва, улучшает его внешний вид в положениях пространства, отличных от нижнего. Переход никеля в шов обеспечивает широко известный эффект повышает ударную вязкость металла шва при отрицательных температурах. Применение в шихте проволоки органического газообразующего увеличивает парциальное давление паров газов в зоне сварочной дуги и обеспечивает широкий диапазон рабочих напряжений дуги в процессе сварки порошковой проволокой малого диаметра (1,6-2,2 мм) при небольшом коэффициенте заполнения шихтой (16-25 мас.).

Образование водородных пор в металле шва устраняется регулированием кремневосстановительного процесса путем снижения термодинамической активности диоксида кремния.

Термодинамическая активность диоксида кремния снижается, если уменьшить в шихте проволоки количество компонентов с диоксидом кремния и увеличить содержащие оксиды марганца, железа и кальция.

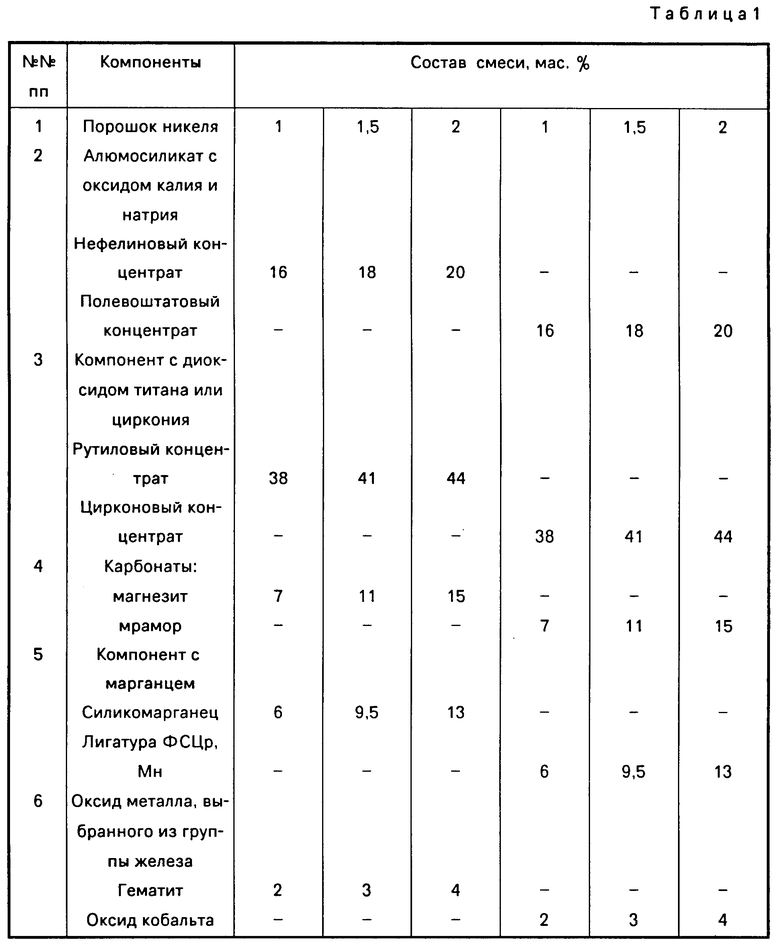

Для получения порошковой проволоки были изготовлены смеси ингредиентов (табл. 1).

Каждый вариант смеси использован для изготовления порошковой проволоки диаметром 1,8 мм трубчатой конструкции с коэффициентом заполнения 20%

Для изготовления проволоки использовали ленту марки 08 кп размером 0,5х10 мм. Испытание проволок на скорость и возможность сварки во всех пространственных положениях выполнено на пластинах из стали ВСт3сп по ГОСТ 380-71. Скорость сварки определяли при сварке тавровых соединений толщиной 10 мм (катет шва 4 мм). Сварка во всех пространственных положениях выполнена на пластинах толщиной 20 мм в соответствии с требованиями ГОСТ26271-84 "Проволока порошковая для дуговой сварки углеродистых и низколегированных сталей".

При сварке образцов использовали источник питания дуги ПСГ-500 и сварочный полуавтомат ПДО-517. Сварку в вертикальном и потолочном положениях выполняли за три прохода на режиме: скорость сварки 115-132 м/ч, напряжение дуги 20-22 В, ток сварки 120-140А. Сварку в горизонтальном на вертикальной плоскостях и в нижнем положении выполняли за 9 проходов на режиме: скорость сварки 190-210 м/ч, напряжение дуги 23-24 В, ток сварки 200-220А.

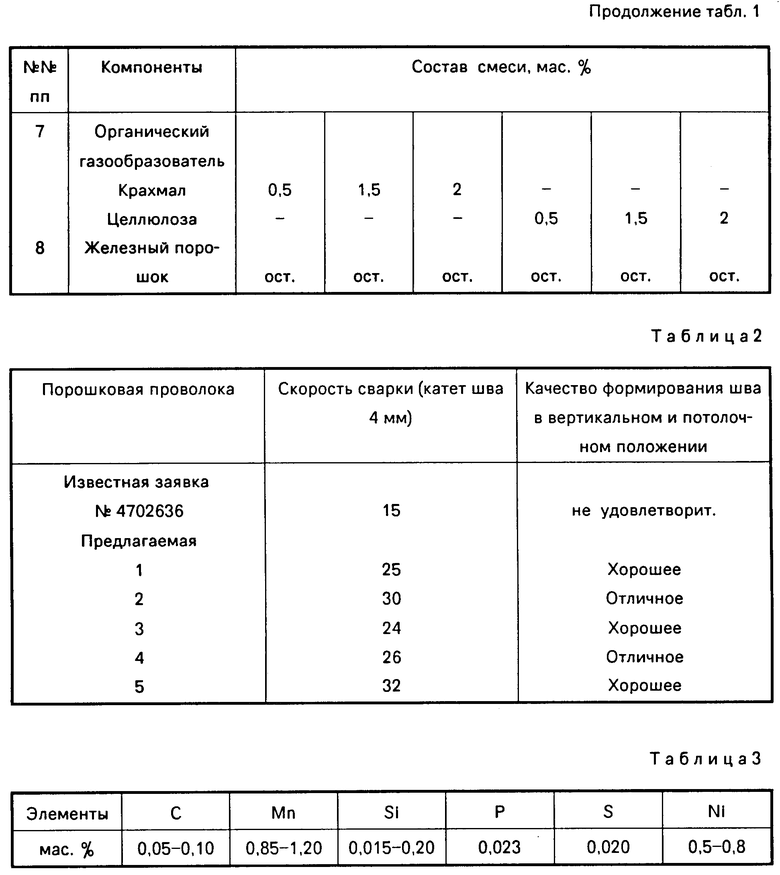

Результаты испытаний представлены в табл. 2.

Испытания вариантов порошковой проволоки показали, что содержание порошка никеля в шихте проволоки более 2 мас. приводит к перелегированию шва, повышает прочность его и ухудшает пластические свойства, а содержание менее 1 мас. не оказывает заметного влияния на смачивание металла шва и его формирующие свойства. Содержание в шихте алюмосиликата с оксидами натрия и калия более 20 мас. резко увеличивает скорость кристаллизации шлака, что приводит к порообразованию по границам шва, а содержание менее 16 мас. не оказывает заметного влияния на внешний вид шва и скорость сварки.

Химический состав наплавленного металла приведен в табл. 3.

Металл шва и сварное соединение обеспечивают следующие механические свойства: предел прочности 500-650 МПа; предел текучести 440 МПа; относительное удлинение (% ) 18-24; ударная вязкость КСV, Дж/см2 80-100 при +20оС; 36-60 Дж/см2 при -20оС.

Проволока позволяет выполнять сварку соединений конструкций из углеродистой и низколегированной стали толщиной 10 мм и более в вертикальном и горизонтальном положениях, толщиной 3 мм и более в нижнем и наклонном положениях. В зависимости от величины тока производительность наплавки 3-5 кг/ч.

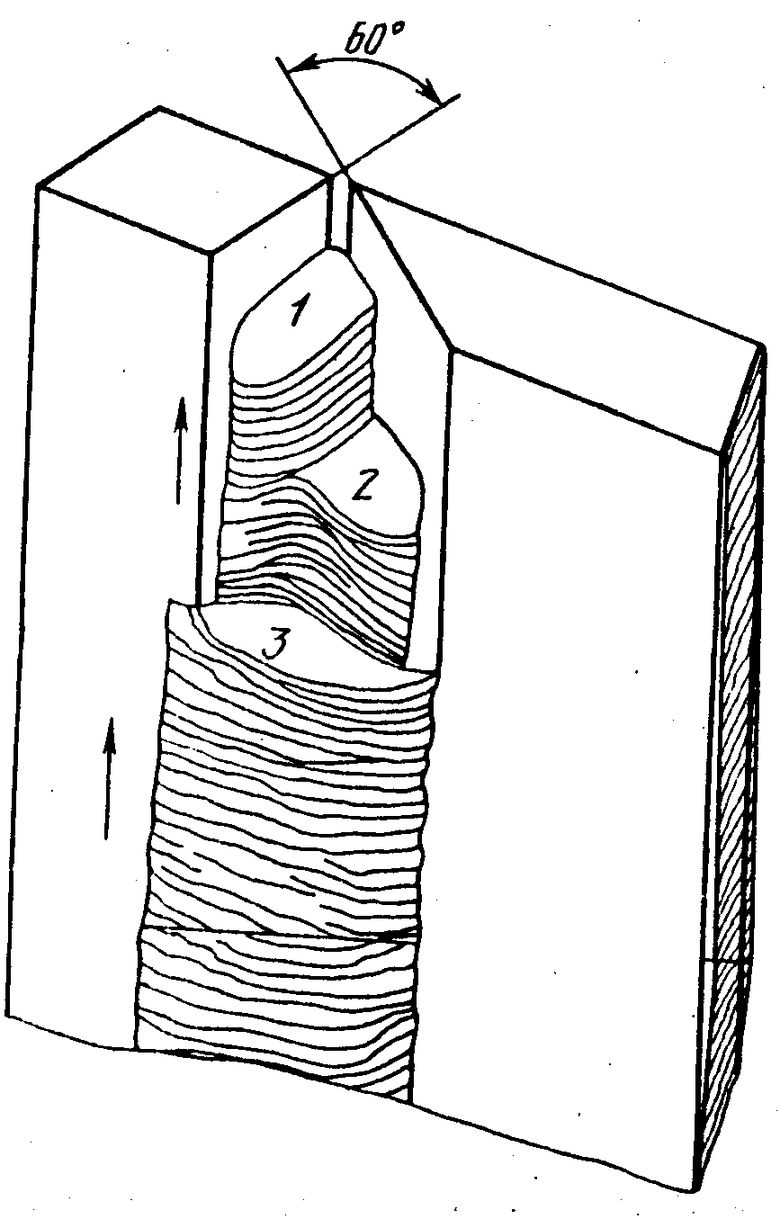

Последовательность наложения слоев при сварке вертикального соединения показана на чертеже.

Порошковая проволока с указанным составом шихты обеспечивает высокую скорость сварки (в 1,6-2 раза превышает скорость сварки известной) и обеспечивает сварку во всех пространственных положениях, что значительно расширяет область применения механизированной сварки. Применение многослойной механизированной сварки самозащитной порошковой проволокой малого диаметра на строительно-монтажных работах улучшает качество швов и повышает работоспособность металлоконструкций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| Порошковая проволока | 1990 |

|

SU1782199A3 |

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ СВАРКИ | 1995 |

|

RU2084322C1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 2004 |

|

RU2274535C2 |

| Порошковая проволока | 1987 |

|

SU1425015A1 |

| Порошковая проволока | 2024 |

|

RU2825974C1 |

Изобретение относится к сварке, в частности к материалам для электродуговой сварки, а именно к порошковым проволокам, и может быть использовано для сварки стальных и железобетонных конструкций, а также при монтаже технологического оборудования и трубопроводов. Цель изобретения - повышение скорости сварки и улучшение формирования шва во всех пространственных положениях. Порошковая проволока (ПП) содержит, мас.%: алюмосиликат 16 - 20; карбонаты 7 - 15; компонент с диоксидом титана или циркония 38 - 44; компонент с марганцем 6 - 13; оксид металла группы железа 2 - 4; органический газообразователь 0,5 - 2; никелевый порошок 1 - 2; железный порошок остальное. Коэффициент заполнения ПП составляет 16 - 25%. ПП позволяет применить многослойную механизированную сварку во всех пространственных положениях. 3 табл., 1 ил.

ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ, состоящая из низкоуглеродистой стальной оболочки и порошкообразной шихты, содержащей алюмосиликат, карбонаты, компонент с диоксидом металла 4 группы, марганецсодержащий компонент, оксид металла группы железа, органический газообразователь, никель и железо, отличающаяся тем, что, с целью повышения скорости сварки и улучшения формирования шва во всех пространственных положениях, шихта содержит компонент с диоксидом металла 4 группы в виде диоксида титана или циркония, никель в виде никелевого порошка и железо в виде железного порошка при следующем соотношении компонентов, мас.

Алюмосиликат 16 20

Карбонаты 7 15

Компонент с диоксидом титана или циркония 38 44

Компонент с марганцем 6 13

Оксид металла группы железа 2 4

Органический газообразователь 0,5 2

Никелевый порошок 1 2

Железный порошок Остальное

причем коэффициент заполнения порошковой проволоки составляет 16 25%

| Авторское свидетельство СССР N 1626560, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-04-30—Публикация

1990-01-02—Подача