Предлагаемое изобретение относится к машиностроению и может быть применено при подводной мокрой механизированной и автоматической сварке и наплавке металлических конструкций из низколегированных сталей повышенной и высокой прочности в любых пространственных положениях.

Известна порошковая проволока ППС-АПЛ2 для сварки углеродистых и низколегированных сталей под водой [Левченко A.M., Паршин С.Г., Антипов И.С. Порошковая проволока для сварки сталей под водой. Патент РФ на изобретение №2536314 от 30.07.2013 г. Опубликовано 20.12.2014 г. Бюл. №35]. Проволока изготавливается из углеродистой стальной оболочки, внутри которой размещают шихту при следующем содержании компонентов, масс. %: рутиловый концентрат 25-37; плавиковый шпат 8-17; железный порошок 32-45; ферромарганец 5-9; никель 1-3; карбонат щелочного металла 3-7, комплексный фторид щелочного металла 3-13. Предлагаемая порошковая проволока позволяет достичь равнопрочности сварного шва с основным металлом при мокрой сварке углеродистых сталей с пределом текучести 245-345 МПа. Однако, состав проволоки включает рутил TiO2 и карбонат щелочного металла. При сварке рутил и карбонат окисляют сварочную ванну, что снижает прочность и ударную вязкость шва и не позволяет достичь равнопрочности сварного шва при сварке низколегированных сталей высокой прочности с пределом текучести более 355 МПа.

Известна редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей [Паршин С.Г., Никулин В.Е., Антипов И.С., Левченко A.M. Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей. Патент РФ №2792266 от 24.08.2022. Опубликовано 21.03.2023. Бюл. №9.]. Указанная проволока состоит из никелевой оболочки и шихты, масс. %: оксид редкоземельного металла 10-35; фторид редкоземельного металла 12-38; комплексный фторид щелочного металла 3-6; никель 30-45; хром 8-18; молибден 3-7; марганец 4-8; алюминий 2-4; титан 2-4. Порошковая проволока имеет шлаковую систему повышенной плотности и позволяет достичь равнопрочности сварного шва со свариваемой высокопрочной сталью типа D40 за счет формирования в шве аустенитной микроструктуры на основе никеля. Однако, применение никелевой оболочки и большого содержания никеля в составе шихты увеличивает стоимость проволоки. При сварке швов большой протяженности и толщиной более 10 мм, расход проволоки значительно увеличивается, что делает ее использование экономически нецелесообразным.

Другим недостатком указанной проволоки является наличие тяжелого шлака из оксидов редкоземельных металлов с плотностью 5-10 г/см3. При подводной мокрой сварке многослойных швов сварочная ванна быстро кристаллизуется, что может приводить к плохому удалению шлака с поверхности шва и крупным шлаковым включениям. Кроме того, оксиды в шлаковой фазе образуют анионы кислорода О2-, которые дополнительно окисляют сварочную ванну (см. Рудской А.И., Паршин С.Г. Электрохимическое удаление гидроксила и диффузионного водорода в алюмофтористых шлаках сварочных порошковых проволок // Доклады российской академии наук. Химия, науки о материалах, 2022, 504, С. 62-66). Поэтому использование указанной шлаковой системы в составе низколегированной порошковой проволоки нецелесообразно, поскольку будет снижаться прочность сварного шва из-за окисления железной матрицы и формирования шлаковых включений.

Известна порошковая проволока для подводной сварки (см. Левченко A.M., Паршин С.Г., Антипов И.С. Порошковая проволока для механизированной подводной сварки. Патент РФ №2595161, В23К 35/368 от 09.12.2014 г. Опубликовано 20.08.2016 г), которая принята за прототип. Проволока изготавливается из углеродистой стальной оболочки и шихты, при следующем содержании компонентов, масс. %: рутиловый концентрат 25-37; плавиковый шпат 8-17; железный порошок 32-45; никель 1-3; карбонат щелочного металла 3-7; комплексный фторид щелочного металла 3-13; ферромарганец 4-6; ферросилиций 2-4; ферротитан 1-3; алюминий 1-2. Указанная порошковая проволока позволяет улучшить качество и прочность сварных швов при подводной мокрой сварке углеродистых сталей за счет введения группы активных раскислителей: Mn, Si, Ti, Al. Однако, указанная проволока также не позволяет достичь равнопрочности при сварке низколегированных сталей высокой прочности с пределом текучести более 355 МПа. Причиной этого также является окисление сварочной ванны карбонатом и рутилом. Окисление сварочной ванны приводит к образованию шлаковых неметаллических включений в сварном шве, что снижает прочность и ударную вязкость шва. Шлакообразующие компоненты шихты имеют низкую плотность: рутил TiO2 имеет плотность 4,23 г/см3, а плавиковый шпат CaF2 имеет плотность 3,18 г/см3 (см. CRC Handbook of chemistry and physics. 97th edition. Editor-in-chief W.M. Haynes. CRC Press, 2017. 2641 p.). При заполнении сварных соединений толщиной более 10 мм требуются поперечные колебания проволокой, что способно нарушать сплошность шлакового слоя из-за низкой плотности шлака. Нарушение сплошности шлакового слоя на поверхности сварочной ванны может вызывать проникновение воды, водорода и образование газовой пористости.

Техническим результатом предлагаемого изобретения является повышение прочности и ударной вязкости сварного шва за счет создания бескислородной шлаковой системы порошковой проволоки, состоящей из стальной оболочки и редкоземельной легирующей системы с введением группы ферросплавов.

Сущность предлагаемого изобретения заключается в том, что порошковую проволоку изготавливают из стальной оболочки, внутри которой размещают порошкообразную шихту при следующем содержании компонентов, % от общей массы проволоки: фторид редкоземельного металла 6,2-9,8; фторид щелочноземельного металла 5-7,8; комплексный фторид щелочного металла 1,7-2,5; порошок никеля 1,4-1,9; порошок железа 7-10 и группу ферросплавов: феррохром 0,14-0,56; ферромарганец 1,4-2,2; ферросилиций 0,56-1,1; ферротитан 0,28-0,84; стальная оболочка - остальное.

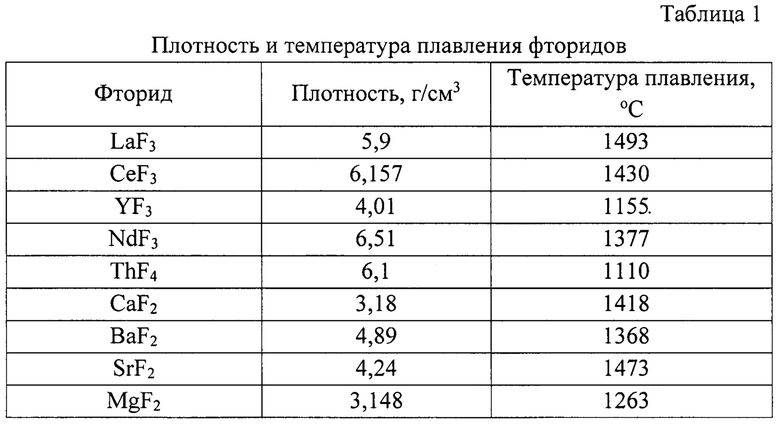

В отличие от прототипа, предлагаемая проволока не имеет кислородосодержащих компонентов в виде рутила и карбонатов. Вторым отличием от прототипа является наличие шлаковой системы из фторида редкоземельного металла: LaF3, CeF3, YF3 и др. которые обладают более высокой плотностью (4-6,5 г/см3) по сравнению с плотностью легких шлаков на основе плавикового шпата CaF2 (3,18 г/см3) и рутила TiO2 (4,14 г/см3). Вместе с тем, плотности фторидов РЗМ меньше, чем плотности железа (7,87 г/см3), что позволяет расплавленному шлаку удаляться (всплывать) из сварочной ванны без образования шлаковых включений. Температуры плавления фторидов РЗМ и фторидов щелочноземельных металлов находятся в диапазоне 1110-1493°С, что способствует образованию однородного шлака в смеси с плавиковым шпатом CaF2, который имеет температуру плавления 1418°С. Наличие группы ферросплавов из раскислителей: ферромарганца, ферросилиция и ферротитана, а также феррохрома позволяют эффективно раскислять, легировать сварочную ванну и упрочнять сварной шов.

Плотный шлак более эффективно изолирует сварочную ванну от воды, что снижает образование дефектов в виде газовой пористости. Отсутствие кислорода и оксидов в шлаковой системе предупреждает окисление сварочной ванны и образование неметаллических шлаковых включений, что увеличивает прочность и ударную вязкость сварного шва. Увеличению прочности сварного шва способствует также легирование при введении раскислителей, хрома и микролегирование сварочной ванны редкоземельными металла из шлаковой фазы фторидов РЗМ, что способствует модификации зерен микроструктуры.

Шихта имеет высокое суммарное содержание фторида кальция, фторида редкоземельного металла и комплексного фторида щелочного металла, которые при сварке разлагаются с выделением значительного количества газообразного фтора. Щелочные и редкоземельные металлы являются элементами с низким потенциалом ионизации, что улучшает стабильность горения дуги под водой и снижает напряжение дуги, улучшая формирование шва при мокрой сварке на повышенных глубинах. Фтор связывает молекулы, атомы и ионы водорода в парогазовом пузыре с образованием газообразного фтористого водорода HF, что снижает образование газовой пористости и улучшает плотность сварного шва.

Такое сочетание известных и новых признаков позволяет повысить прочность и ударную вязкость сварного шва при подводной мокрой сварке металлических конструкций из низколегированных высокопрочных сталей. Это становится возможным, поскольку шлаковая система на основе фторидов не имеет кислородосодержащих соединений в виде рутилового концентрата и карбонатов металлов, что позволяет предохранить сварочную ванну от окисления и образования шлаковых включений.

В качестве фторида редкоземельного металла выбирают фториды из группы: фторид лантана, фторид церия, фторид иттрия, фторид неодима, фторид тория. Указанные соединения РЗМ обладают более высокой плотностью по сравнению с плотностью легких шлаков на основе CaF2 (3,18 г/см3), TiO2 (4,14 г/см3), см. табл. 1. (CRC Handbook of chemistry and physics. 97th edition. Editor-in-chief W.M. Haynes. CRC Press, 2017. 2641 p.).

Дополнительным эффектом для повышения прочности и ударной вязкости является обогащение наплавленного металла редкоземельными металлами (РЗМ) за счет диффузионного микролегирования РЗМ из тяжелого шлака, состоящего из расплавленных фторидов РЗМ. РЗМ измельчают микроструктуру и повышают вязкость сталей, поскольку являются эффективными модификаторами (см. Ефименко Н.Г. Редкоземельные металлы в сварочных материалах: Монография. - Харьков: Коллегиум, 2017.- 188 с.).

В качестве фторида редкоземельного металла можно использовать фториды из группы: фторид лантана, фторид церия, фторид иттрия, фторид неодима, фторид тория, которые обладают похожими физико-химическими свойствами. Оптимальное содержание фторида редкоземельного металла в шихте составляет 6,2-9,8% от общей массы проволоки. При уменьшении или увеличении содержания фторида редкоземельного металла ухудшается защита сварочной ванны и формирование сварного шва.

В качестве фторида щелочноземельного металла можно использовать фториды из группы: фторид кальция, фторид бария, фторид стронция, фторид магния, которые обладают похожими физико-химическими свойствами. Оптимальное содержание фторида щелочноземельного металла в шихте составляет 5-7,8% от общей массы проволоки. При уменьшении или увеличении содержания фторида (смеси фторидов) щелочноземельного металла ухудшается защита сварочной ванны и формирование сварного шва.

Введение в шихту комплексного фторида щелочного металла при содержании 1,7-2,5% от общей массы проволоки, например, гексафторалюмината натрия Na3AlF6, способствует интенсивным металлургическим реакциям. При сварке он разлагается с выделением значительного количества натрия и фтора. Натрий является элементом с низким потенциалом ионизации, что улучшает стабильность горения дуги под водой и снижает напряжение дуги. Фториды связывают молекулы, атомы и ионы водорода в парогазовом пузыре с образованием газообразного фтористого водорода HF, что снижает образование дефектов и улучшает качество сварных соединений.

В качестве комплексного фторида щелочного металла можно использовать фториды из группы: гексафторалюминаты Li3AlF6, K3AlF6, гексафтортитанаты Na2TiF6 Li2TiF6, K2TiF6, гексафторсиликаты Na2SiF6 Li2SiF6, K2SiF6, гексафторцирконаты Na2ZrF6 Li2ZrF6, K2ZrF6, которые обладают похожими физико-химическими свойствами. При уменьшении содержания комплексного фторида щелочного металла ниже оптимального значения ухудшается способность шихты к активному связыванию воды и водорода, что приводит к появлению дефектов в наплавленном металле шва. При увеличении содержания комплексного фторида щелочного металла выше оптимального значения ухудшается стабильность горения дуги и формирование шва.

Введение в состав шихты порошка никеля при содержании 1,4-1,9% от общей массы проволоки способствует увеличению прочности, ударной вязкости и пластичности сварных швов. При уменьшении содержания никеля ниже оптимального значения отсутствует эффект по увеличению прочности, ударной вязкости и пластичности. При увеличении содержания никеля выше оптимального значения возрастает опасность появления мартенситных структур и охрупчивания шва.

Введение в состав шихты железного порошка способствует увеличению коэффициента наплавки и эффективности тепловложения, что увеличивает глубину проплавления и производительность процесса сварки. Оптимальное содержание железного порошка в шихте составляет 7-10% от общей массы проволоки. При уменьшении содержания железного порошка ниже оптимального значения, снижается коэффициент наплавки и эффективность тепловложения, что вызывает уменьшение глубины проплавления и производительности процесса сварки. При увеличении содержания железного порошка выше оптимального значения ухудшается шлаковая защита сварочной ванны, формирование шва, плотность наплавленного металла и сварочно-технологические свойства порошковой проволоки.

Введение в состав шихты феррохрома при содержании 0,14-0,56% от общей массы проволоки дополнительно увеличивает прочность шва за счет легирования хромом. Увеличение содержания феррохрома приводит к росту твердости шва и околошовной зоны, к появлению холодных трещин. Снижение содержания феррохрома не позволяет достичь равнопрочности шва при сварке низколегированных сталей с пределом текучести более 355 МПа.

Введение в состав шихты ферромарганца при содержании 1,4-2,2% от общей массы проволоки способствует связыванию вредных загрязнений в виде серы в тугоплавкие сульфиды марганца MnS и увеличению прочности сварного шва. Совместное введение 0,56-1,1% ферросилиция и 0,28-0,84% ферротитана позволяет увеличить эффективность раскисления сварочной ванны и замедлить ее окисление при взаимодействии с водяным паром и гидроксилом в парогазовом пузыре при разложении воды. Дополнительным эффектом при введении указанных ферросплавов является легирование шва элементами: Mn, Si, Ti, что увеличивает прочность и вязкость шва. Увеличение содержания группы раскислителей в шихте приводит к снижению пластичности шва и появлению трещин на границе шва с основным металлом. Снижение содержания раскислителей приводит к разупрочнению шва, увеличению объема оксидных шлаковых включений из оксидов железа и к снижению ударной вязкости.

В качестве примера применения предлагаемой редкоземельной проволоки является подводная механизированная сварка пластин из низколегированной судостроительной стали марки D36W по ГОСТ Р 52927-2015 размером 300×150 мм и толщиной 20 мм с пределом текучести более 355 МПа и с пределом прочности 490-620 МПа. Особо мягкую низколегированную стальную ленту толщиной 0,4 мм шириной 10 мм из стали 08сп помещали в прокатный стан, в котором формовали стальную оболочку диаметром 4 мм. Одновременно с формовкой внутрь стальной оболочки засыпали шихту №1 следующего состава, % от общей массы проволоки: фторид лантана - 7; фторид кальция - 5,6; гексафторалюминат натрия - 2,2; никель - 1,4; порошок железа - 8,4; феррохром 0,24; ферромарганец - 2; ферросилиций - 0,8; ферротитан - 0,6. Затем проволоку методом последовательного волочения уменьшали до диаметра 1,6 мм. Дополнительно изготавливали проволоку с шихтой №2 следующего состава, масс, %: фторид иттрия - 7; фторид бария - 5,6; гексафторсиликат натрия - 2,2; никель - 1,4; порошок железа - 8,4; феррохром 0,24; ферромарганец - 2; ферросилиций - 0,8; ферротитан - 0,6.

Полученную порошковую проволоку использовали при механизированной дуговой сварке с применением сварочного комплекса КОПС-М (ТУ 3441-002-83763787-2016) с погружным механизмом подачи проволоки в бассейне с морской водой на глубине 3 метра. Стыковое соединение пластин имело конструкцию сварного соединения С19 по ГОСТ 14771-76. Заполнение разделки шва осуществляли в вертикальном положении за 20 проходов при напряжении дуги 32-34 В и сварочном токе 180-200 А. Механические испытания при растяжении образцов по ГОСТ 6996-66 показали, что предел прочности сварных соединений при сварке проволокой с шихтой №1 составил 519-564 МПа. ударная вязкость сварных швов KCV0 составила 38-54 Дж/см2; с шихтой №2 предел прочности составил 525-548 МПа. ударная вязкость сварных швов KCV0 составила 34-48 Дж/см2.

Таким образом, предлагаемая порошковая проволока обеспечивает технический эффект, который выражается в увеличении прочности и ударной вязкости сварных швов при подводной мокрой сварке высокопрочной стали, может быть изготовлена и применена с использованием известных в технике средств, следовательно, она обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ | 2013 |

|

RU2536313C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ СТАЛЕЙ | 2014 |

|

RU2585605C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| Сварочная композиционная проволока для дуговой сварки трубных и криптоустойчивых сталей | 2015 |

|

RU2610374C2 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| Универсальная порошковая проволока для подводной мокрой резки металлических материалов | 2024 |

|

RU2833463C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012470C1 |

Изобретение относится к машиностроению и может быть применено при подводной мокрой механизированной и автоматической сварке и наплавке металлических конструкций из низколегированных сталей повышенной и высокой прочности в любых пространственных положениях. Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей состоит из стальной оболочки и шихты при следующем содержании компонентов от общей массы проволоки, мас.%: фторид редкоземельного металла 6,2-9,8, фторид щелочноземельного металла 5-7,8, комплексный фторид щелочного металла 1,7-2,5, порошок никеля 1,4-1,9, порошок железа 7-10, порошок феррохрома 0,14-0,56, порошок ферромарганца 1,4-2,2, порошок ферросилиция 0,56-1,1, порошок ферротитана 0,28-0,84, стальная оболочка - остальное. Обеспечивается повышение прочности и ударной вязкости сварного шва при подводной мокрой сварке высокопрочных сталей. 3 з.п. ф-лы, 1 табл., 1 пр.

1. Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей, состоящая из стальной оболочки и шихты, содержащей фторид щелочноземельного металла, комплексный фторид щелочного металла, порошок железа, порошок никеля, порошок ферромарганца, порошок ферросилиция и порошок ферротитана, отличающаяся тем, что шихта является бескислородной и дополнительно содержит фторид редкоземельного металла и порошок феррохрома, при следующем содержании компонентов от общей массы проволоки, мас.%:

фторид редкоземельного металла 6,2-9,8;

фторид щелочноземельного металла 5-7,8;

комплексный фторид щелочного металла 1,7-2,5;

порошок никеля 1,4-1,9;

порошок железа 7-10;

порошок феррохрома 0,14-0,56;

порошок ферромарганца 1,4-2,2;

порошок ферросилиция 0,56-1,1;

порошок ферротитана 0,28-0,84;

стальная оболочка - остальное.

2. Проволока по п. 1, отличающаяся тем, что в качестве фторида редкоземельного металла она содержит фторид, выбранный из группы: фторид лантана, фторид церия, фторид иттрия, фторид неодима или фторид тория.

3. Проволока по п. 1, отличающаяся тем, что в качестве фторида щелочноземельного металла она содержит фторид, выбранный из группы: фторид кальция, фторид бария, фторид стронция или фторид магния.

4. Проволока по п. 1, отличающаяся тем, что в качестве комплексного фторида щелочного металла она содержит фторид, выбранный из группы: гексафторалюминат, гексафтортитанат, гексафторсиликат или гексафторцирконат щелочного металла.

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ | 2013 |

|

RU2536313C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ СТАЛЕЙ | 2014 |

|

RU2585605C1 |

| CN 107335942 B, 27.09.2019 | |||

| CN 102019518 B, 19.12.2012 | |||

| CN 108723634 A, 02.11.2018. | |||

Авторы

Даты

2024-12-27—Публикация

2024-03-14—Подача