4; ьо ел

Изобретение относится к материалам для электродуговой сварки и может быть использовано для сварки низкоуглеродистых и низколегированных сталей, в частности для сварки неповоротных стыков ipy6 на переменном и постоянном токах.

Цель изобретения - повышение производительности процесса сварки за счет сни- ения расхода порошковой проволоки на Единицу массы металла сварного шва. I В качестве компонента, содержащего йиоксид титана, может быть использован рутиловый или ильменитовый концентраты.

Лигатура железо-кремний-магниевая ис- ользована следующего состава, мас.%: iSi 40; Mg 9-12; Fe остальное. В ка- {естве оксида металла взяты гематит (Fe2O;i) и МпО2. В качестве смеси оксид РЗМ - редкоземельный металл взяты ре20з - Се и Ьа2Оз - La. При этом соотношение оксида РЗМ к редкоземельно- (му металлу взято в отношении 3:1. Смесь оксид редкоземельного металла - редко- |земельный металл получают путем спека- |ния.

I Введение в состав шихты порошковой | 1роволоки оксида металла совместно с ли- |гатурой железо-кремний-магниевой позволя- ет увеличить производительность наплавки InopouiKOBoft проволокой за счет увеличе- |ния скорости плавления проволоки. I Такой эффект объясняется тем, что в |результате термической диссоциации компонентов лигатуры с высшим оксидом металла |из группы железо, марганец и РЗМ выде- |ляется большое количество тепла, которое увеличивает скорость плавления проволоки без увеличения сварочного тока.

Выделение дополнительного тепла про- |Исходит вследствие протекания химических |реакций:

2/3FeoO3+Si SiO2+4/3Fe, A//a 98

- 362,84 , моль

l/3Fe203+Mg MgO + 2/3Fe, ДНгэа 327,

Fe2O3+2La La2O3+2Fe, АНзэв

- 927,78 ; моль

Fe20;i+2C& СеОз + 2Fe, ДНаэв

Мп02 -f Si SiO24-Mn, ДН°298

-389-45 ; l/2MnO2+2La La2O3-f 1/ЗМп, А

-340 74 моль

3/2 МпО2 + 2La Ьа2Оз + 3/2./Чп,

АН298 -1013,,

3/2 МпО2 + 2Се Се2Оз + 3/2Мп,

ДН2°98 1017,51

моль

Прямые реакции окисления кремния, магния и РЗМ кислородом сопровождаются выделением большого количества тепла.

кДж .

Si + Oj,SiOa, -910,94

моль

Mg4-l/202 MgO, АН298

-601,,

моль

2La-b3/2O2 Ьа20з, АН298

1794 94 Д ; 1 ,4 моль

2Се + 3/202 Се20з, АН°298 -1799,75.

мол ь

Как следует из приведенных результатов, для всех трех групп реакций наблюдаются значительные экзотермические тепловые эффекты, рассчитанные на 1 моль образовавшегося оксида.

Введение в состав щихты лигатуры совместно со смесью оксид РЗМ - редкоземельный металл уменьшает расход порошковой проволоки и электроэнергии в процессе сварки на единицу массы металла.

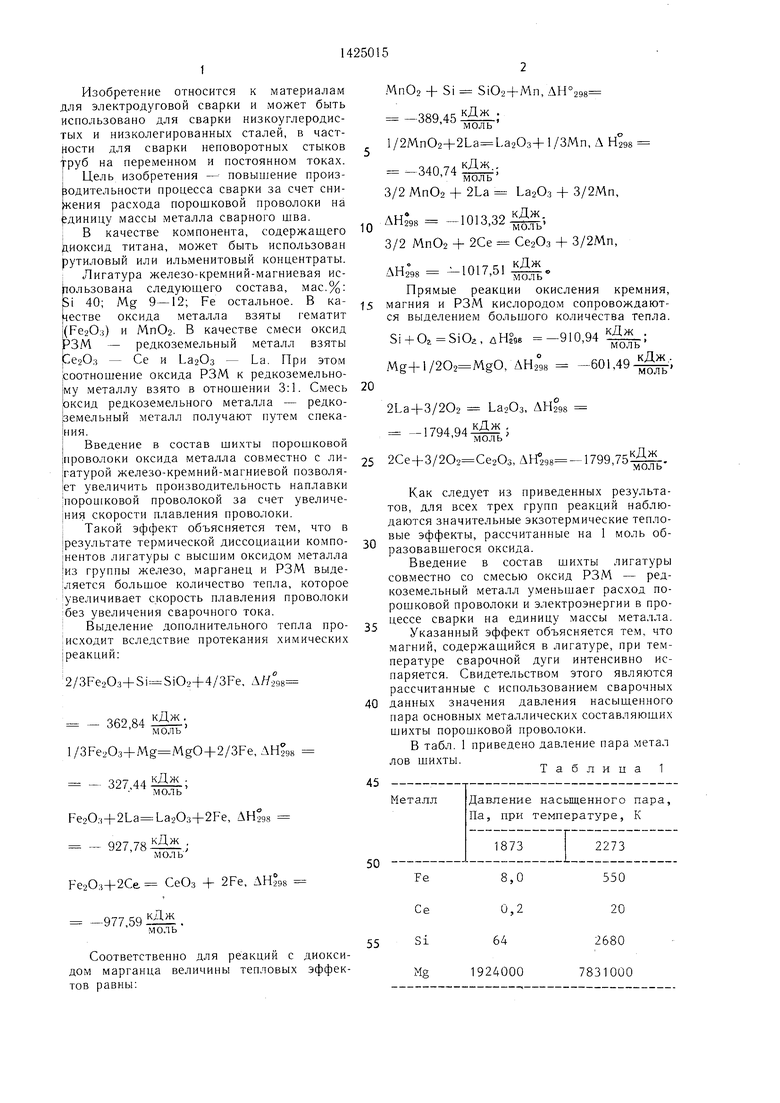

Указанный эффект объясняется тем, что магний, содержащийся в лигатуре, при температуре сварочной дуги интенсивно испаряется. Свидетельством этого являются рассчитанные с использованием сварочных данных значения давления насыщенного пара основных металлических составляющих шихты порошковой проволоки.

В табл. 1 приведено давление пара метал

лов шихты.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока | 1987 |

|

SU1425014A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА МАРКИ 48ПП-10Т ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2005 |

|

RU2300452C1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х90 | 2008 |

|

RU2387527C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х70-Х80 | 2008 |

|

RU2387526C2 |

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ X80 | 2008 |

|

RU2387525C2 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| Состав электродного покрытия | 1989 |

|

SU1748980A1 |

| Порошовая проволока для сварки низкоуглеродистых и низколегированных сталей | 1987 |

|

SU1461611A1 |

Изобретение относится к порошковым проволокам для электродуговой сварки и может быть использовано для сварки низкоуглеродистых и низколегированных сталей, в частности для сварки неповоротных стыков труб на переменном и постоянно токах. Цель - повышение производительности процесса сварки за счет снижения расхода порошковой проволоки (ПП) на единицу массы металла сварного шва. ПП состоит из низкоуглеродистой стальной оболочки и порошкообразной шихты, содержащей компоненты, мас.%: лигатура железо-кремний-магний 2-6; смесь оксида редкоземельного металла и редкоземельного металла (РЗМ) 3-8; оксид металла, выбранного из группы железо, марганец, 5-15; ферромарганец 4-10; компонент, содержащий диоксид титана, 10-20; калиево-натриевая силикатная глыба 2-5; слюда 5-11; целлюлоза 1,5-2,5; железный порошок остальное. Коэффициент заполнения ПП составляет 29+2%. Введение в состав шихты ПП оксида металла, выбранного из группы железо, марганец, РЗМ и лигатуры железо- кремний-магний приводит к протеканию реакций окисления. В результате окисления кремния, магния и РЗМ происходят значительные экзотермические эффекты, которые позволяют уменьшить расход ПП и электроэнергии в процессе сварки на единицу массы металла. 3 табл. с S (Л

,59

кДж IvToTib

Соответственно для реакций с диоксидом марганца величины тепловых эффектов равны:

Давление пара РЗМ невелико, затем еле- дует давление основы - железа и большая величина давления пара кремния. Но давление насыщенного пара магния на несколько порядков превышает все перечисленные значения давления пара составляющих щих- ты. Пары магния, как преобладающие, измельчают размеры капель электродного металла, уменьшая его разбрызгивание, и таким образом, снижается расход порошкоДвуокись марганца (MgO)

Бутиловый концентрат

10

Ильменитовый концентрат

Оксид лантана + лантан (в соотношении 3:1)

Оксид церия + церий (в соотношении 3:1)

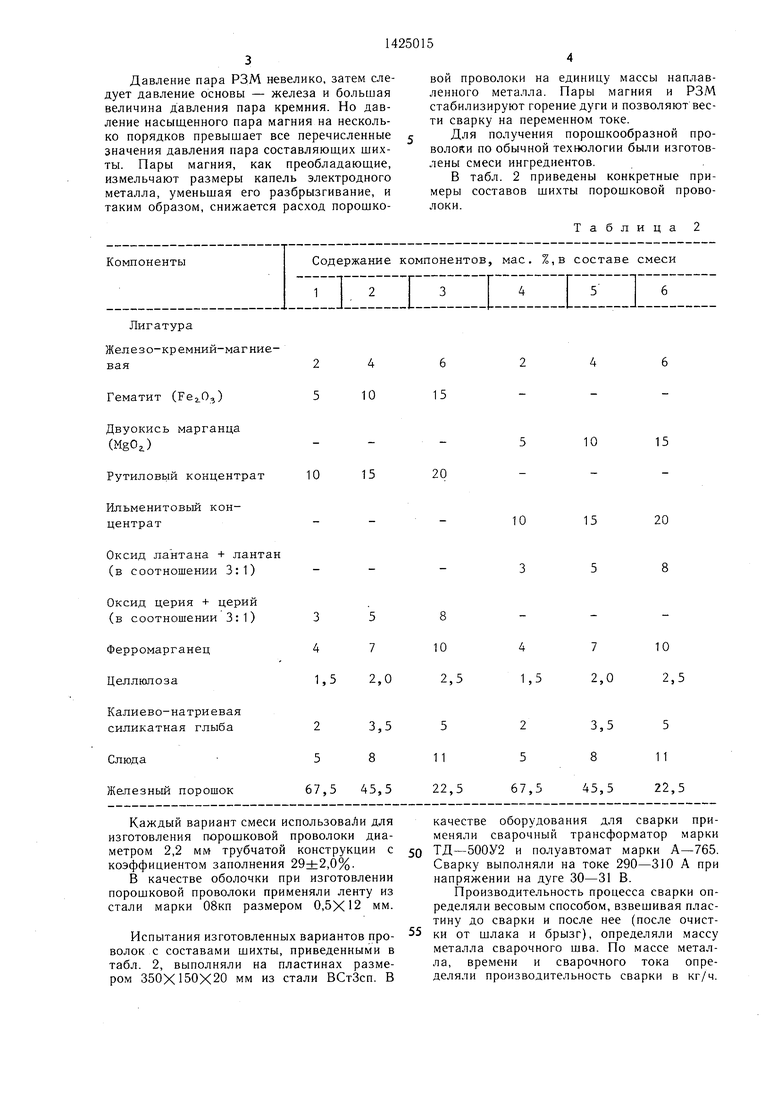

Каждый вариант смеси использовали для изготовления порошковой проволоки диаметром 2,2 мм трубчатой конструкции с коэффициентом заполнения 29±2,0%.

В качестве оболочки при изготовлении порошковой проволоки применяли ленту из стали марки 08кп размером 0,5X12 мм.

Испытания изготовленных вариантов проволок с составами шихты, приведенными в табл. 2, выполняли на пластинах размером 350X150X20 мм из стали ВСтЗсп. В

вой проволоки на единицу массы наплавленного металла. Пары магния и РЗМ стабилизируют горение дуги и позволяют вести сварку на переменном токе.

Для получения порошкообразной проволоки по обычной технологии были изготовлены смеси ингредиентов.

В табл. 2 приведены конкретные примеры составов шихты порошковой проволоки.

Таблица 2

10

15

15

20

10

15

20

качестве оборудования для сварки применяли сварочный трансформатор марки ТД-500У2 и полуавтомат марки А-765. Сварку выполняли на токе 290-310 А при напряжении на дуге 30-31 В.

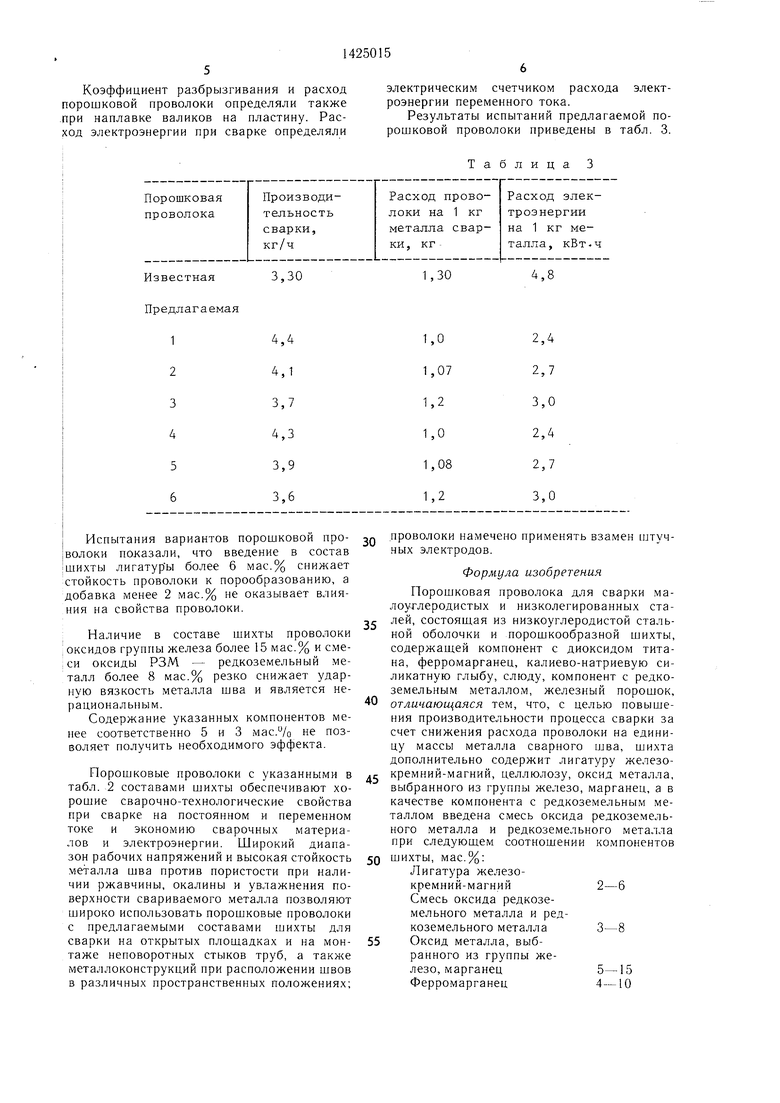

Производительность процесса сварки определяли весовым способом, взвешивая пластину до сварки и после нее (после очистки от шлака и брызг), определяли массу металла сварочного шва. По массе металла, времени и сварочного тока определяли производительность сварки в кг/ч.

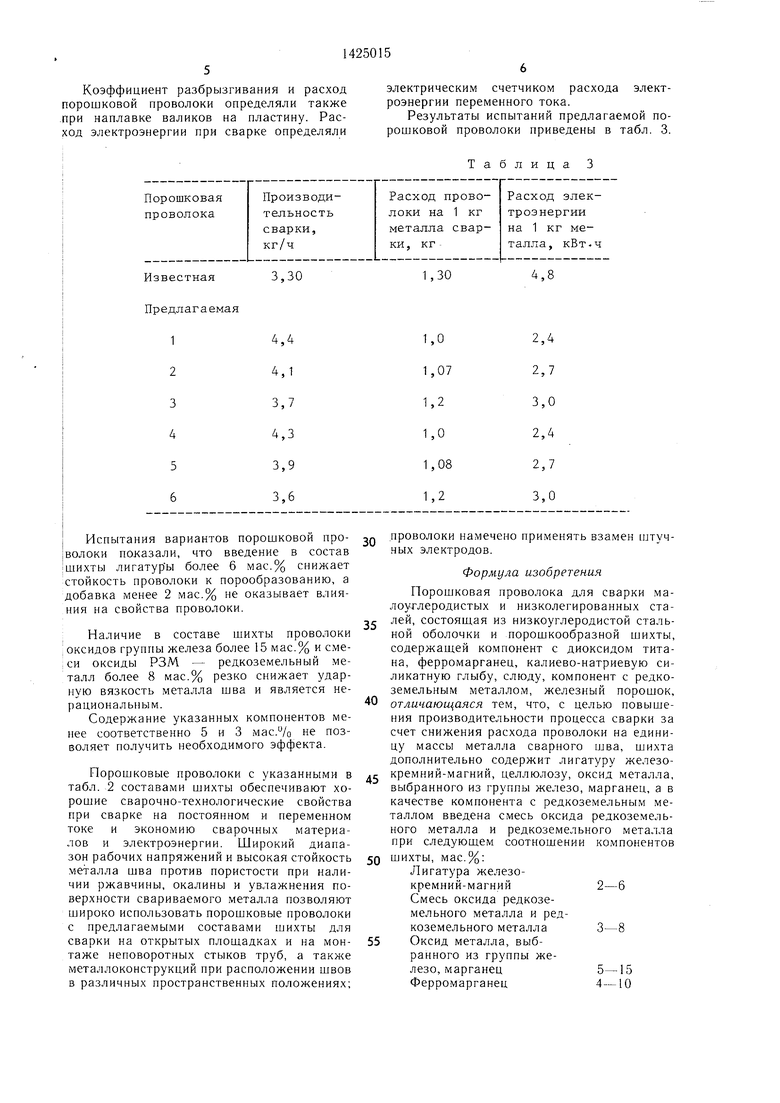

Коэффициент разбрызгивания и расход порошковой проволоки определяли также .при наплавке валиков на пластину. Расход электроэнергии при сварке определяли

Предлагаемая

Испытания вариантов порошковой проволоки показали, что введение в состав шихты лигатуры более 6 мас.% снижает стойкость проволоки к порообразованию, а добавка менее 2 мас.% не оказывает влияния на свойства проволоки.

Наличие в составе шихты проволоки оксидов группы железа более 15 мас.% и смеси оксиды РЗМ - редкоземельный металл более 8 мас.% резко снижает ударную вязкость металла шва и является нерациональным.

Содержание указанных компонентов менее соответственно 5 и 3 мас./о не позволяет получить необходимого эффекта.

Порошковые проволоки с указанными в табл. 2 составами шихты обеспечивают хорошие сварочно-технологические свойства при сварке на постоянном и переменном токе и экономию сварочных материалов и электроэнергии. Широкий диапазон рабочих напряжений и высокая стойкость металла шва против пористости при наличии ржавчины, окалины и увлажнения поверхности свариваемого металла позволяют широко использовать порошковые проволоки с предлагаемыми составами шихты для сварки на открытых площадках и на монтаже неповоротных стыков труб, а также металлоконструкций при расположении швов в различных пространственных положениях;

электрическим счетчиком расхода электроэнергии переменного тока.

Результаты испытаний предлагаемой порошковой проволоки приведены в табл. 3.

Таблица 3

0

5

0

проволоки намечено применять взамен HJTy4- ных электродов.

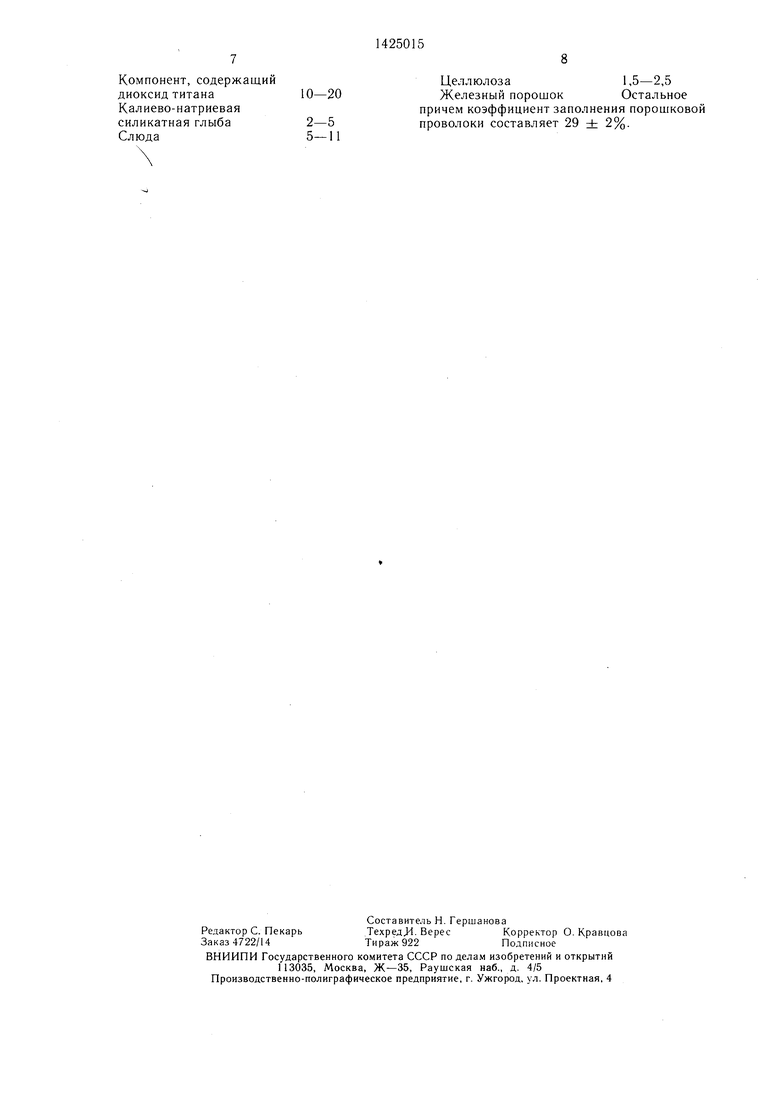

Формула изобретения

Порошковая проволока для сварки малоуглеродистых и низколегированных сталей, состоящая из низкоуглеродистой стальной оболочки и порошкообразной шихты, содержащей компонент с диоксидом титана, ферромарганец, калиево-натриевую силикатную глыбу, слюду, компонент с редкоземельным металлом, железный порошок, отличающаяся тем, что, с целью повышения производительности процесса сварки за счет снижения расхода проволоки на единицу массы металла сварного шва, шихта дополнительно содержит лигатуру железо- кремний-магний, целлюлозу, оксид металла, выбранного из группы железо, марганец, а в качестве компонента с редкоземельным металлом введена смесь оксида редкоземельного металла и редкоземельного металла при следующем соотношении компонентов 0 шихты, мас.%:

Лигатура железо- кремний-магний Смесь оксида редкоземельного металла и редкоземельного металла Оксид металла, выбранного из группы железо, марганец Ферромарганец

5

5

2-6

3-

5-15 4-10

Компонент, содержащий

диоксид титана

Калиево-натриевая

силикатная глыба

Слюда

Цev люлoзa1,5-2,5

Железный порошокОстальное

причем коэффициент заполнения порошковой

проволоки составляет 29 ± 2%.

| ПОРОШКОВАЯ ПРОВОЛОКА | 0 |

|

SU315552A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шихта порошковой проволоки | 1980 |

|

SU941114A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-23—Публикация

1987-06-12—Подача