Изобретение относится к технологии изготовления волоконно-оптических кабелей связи, а именно основного элемента кабелей связи, выполненного в форме металлической оболочки, D которой расположены оптические волокна с избыточной длиной.

Исходя из этого уровня техники, цель изобретения состоит в том, чтобы изыскать возможность, с помощью которой основные элементы кабеля связи выполнялись бы простым способом в виде волокна с избыточной длиной, расположенного в металлической трубе, а величину избыточных длин можно было бы выбирать в соответствии с поставленными требованиями.

Эта цель, согласно изобретению, достигается за счет того, что формуют металлическую ленту в форму разрезной трубы, вводят оптические волокна в разрезную трубу, сва- ривают трубу по продольным кромкам, уменьшают сечение трубы, при этом металлическую ленту перед или во время формования ее в трубу реверсивно удлиняют посредством нагрева относительно одного или нескольких, предназначенных для опре00СА СЛ

О

Х|

ю

со

деленного участка трубы,отрезков волокон, а нагрев ленты регулируют в соответствии с требуемой избыточной длиной волокон в трубе, а также скоростью изготовления путем непрерывного измерения температуры ленты.

Удлинение металлической ленты перед сваркой ее в трубу может осуществляться различными способами, например, посредством подключаемого процесса вытягивания. Особенное преимущство данного изобретения выявляется однако тогда, когда удлинение ленты осуществляется посредством ее нагрева перед или во время изготовления из нее трубы. В основе изобретения при этом заложено то соображение, что при расположении одного оптического волокна в металлической трубке при комнатной температуре, как трубка так и волокно имеют длину Lo. Если такую комбинацию труба-волокно нагревают на величину Av, то длина металлической трубы будет равна:

Lti Lo(1 + а т Av)

При этом LU -.длина удлинившейся в результате увеличения температуры трубы, Cf.n коэффициент линейного теплового расширения металла.

Это же является действительным для находящегося внутри трубы оптического во- локнз, а именно;

Lt2 1-0(1 + CtggAv)

При этом Ц. - представляет собой длину удлинившегося в результате увеличения температуры оптического волокна, Оде - коэффициент линейного теплового расширения комбинации волокно/оболочка. Для этого коэффициента характерным является то, что в диапазоне температур от 0°С до 100°С он очень мал по сравнению с коэффициентом теплового расширения металла, настолько, что на практике им пренебрегают.

Если оптическое волокно или его отрезки равной длины, определяемые соответствующими отрезками металлической ленты при комнатной температуре вводят в нагретую металлическую трубу и охлаждают ее, то результатом этого будет получение избыточной длины волокна согласно приведенной ниже формуле, т.к. волокно проводится во внутренней части трубы и не может из нее выскользнуть.

Lttf -LO

(0т -ОдС)

Т.к. «т является постоянной величиной для каждого металла в рассматриваемом диапазоне температур от 0°С до 100°C;aage опускается, избыточная длина е может оыть точно определена из значений коэффициентов теплового расширения применяемого

металла и результатов измерения температуры.

Нагрев металлической ленты перед или во время ее формовки в трубу может быть осуществлен любыми известными средствами, однако наиболее целесообразным зарекомендовал себя индуктивный или резистивный нагрев металлической ленты. Как следует из приведенных выше доводов, нагрев ленты применяемой в качестве

5 защитной оболочки оптических волокон, осуществляется в соответствии с требуемой величиной избыточной длины волокна в трубе, при этом температура ленты должна не- прерывно измеряться в процессе

0 осуществления изобретения во время фор- мовки ленты или непосредственно после ее завершения. Это непрерывное измерение температуры необходимо, если, как предусмотрено изобретением, должны изготавли5 ваться практически любые длины и при выборе требуемой избыточной длины на каждом участке длины изготавливаемого основного элемента, чтобы в каждом случае было надежно защищено чувствительное к

0. механическим воздействиям оптическое волокно. По этой причине, в развитие мысли изобретения, контактный термоэлемент, который состоит из скользящих на трубе полос обычной термоэлектрической пары, зареко5 мендовал себя как особенно предпочтительный. Если эти полосы, как предусмотрено в дальнейшем развитии изобретения,выполнены в виде прижимных пружин и изготовлены . из меди, соответственно конста.нтана или ни0 коля, то чакое их расположение допускает непрерывное измерение температуры, которое может быть использовано для контролируемого нагрева входящей металлической ленты. Этот контролируемый нагрев под5 страивается под требуемую длину волокон, а также под любую скорость сварки.

Устройство для осуществления данного

способа состоит из формующего устройства

для формования непрерывно подводимой

0 металлической ленты в форму разрезной трубы, устройства для сварки разрезной трубы по продольным кромкам, намоточное устройство для наметки основного элемента, при этом перед формующим устройством

5 установлено нагревательное устройство, соединенное обратной связью с устройством измерения температуры, которое выполнено в виде контактного элемента из полос термопары, установленных с возможностью скольжения по сформованной т рубе.

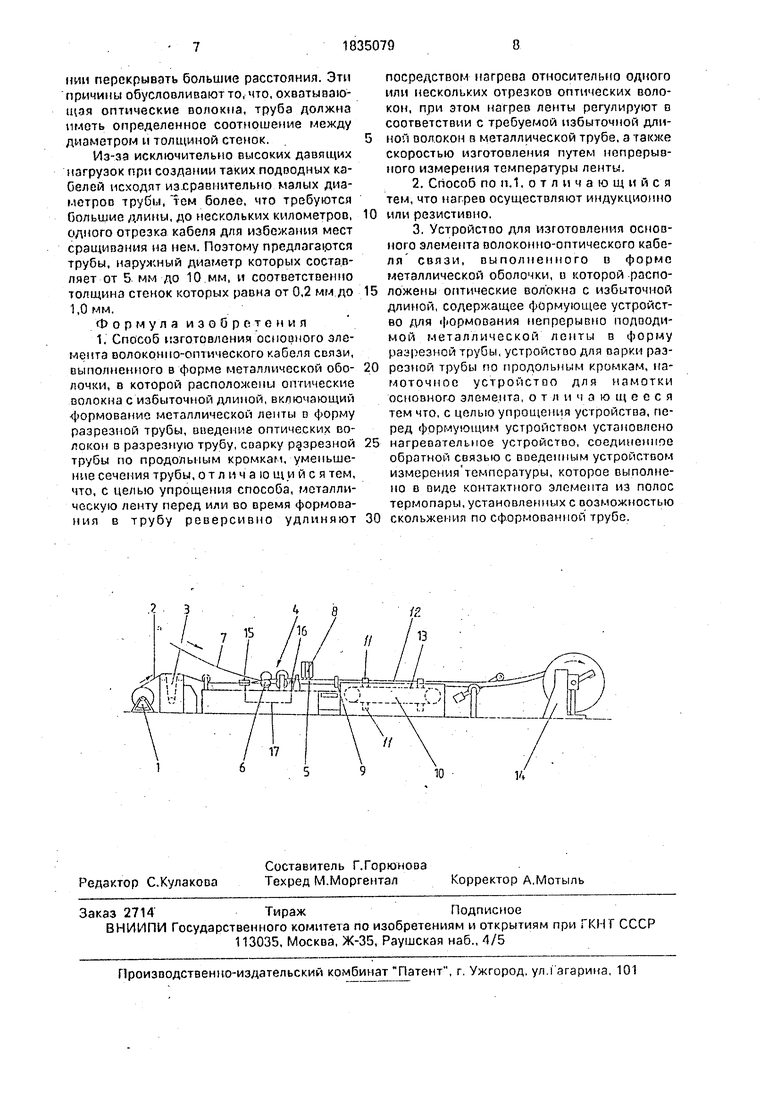

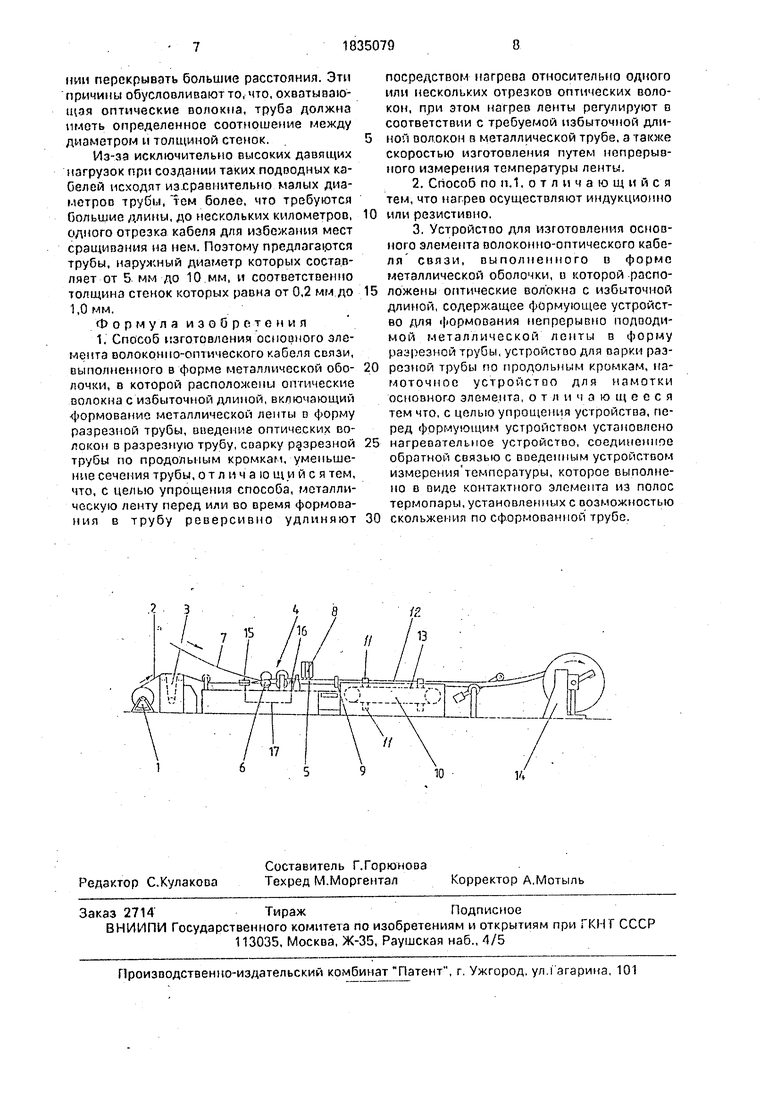

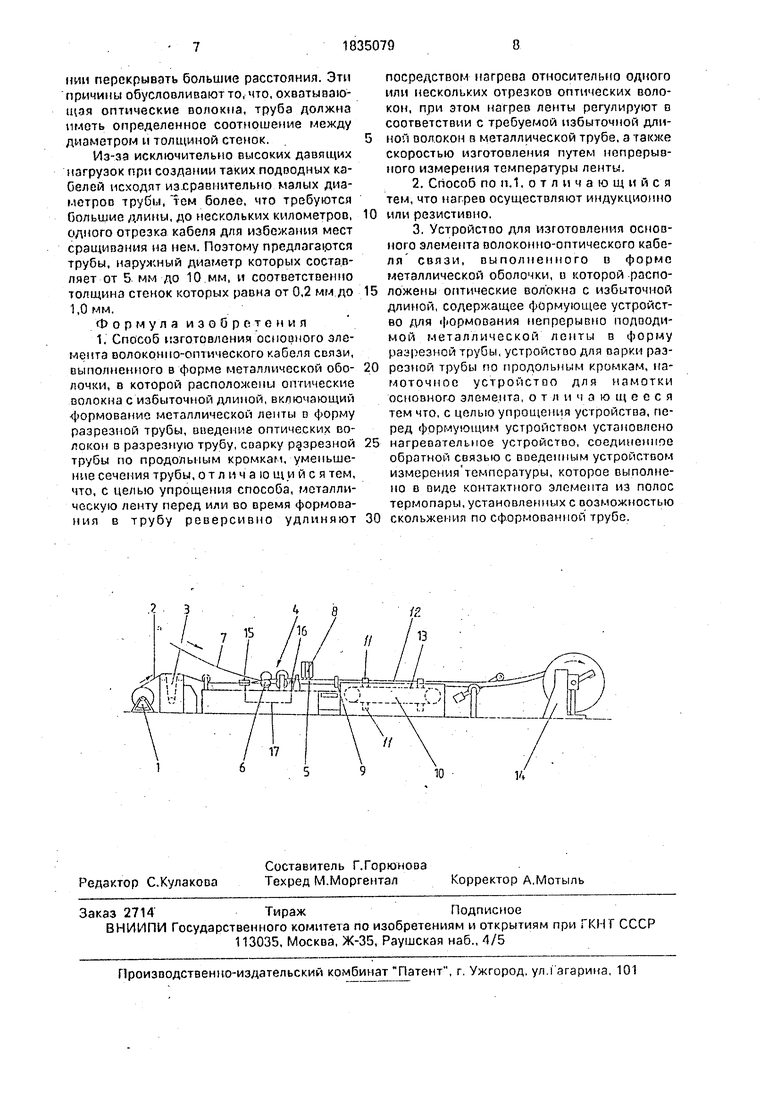

Изоретение поясняется чертежом.

С катушки 1 сматывается металлическая лента 2, например, из стали или меди, шириной, например, 25 мм и толщиной 0,9 мм; в ванне для мойки 3 ленту 2 обезжиривают и очищают, в непоказанном на чертеже обрезном устройстве, кромки ленты обрезают таким образом, что металлическая лента становится шириной, например, 21 мм. Это мероприятие обеспечивает постоянстсо диаметра разрезной трубы. Помимо этого, таким образом для.сварки получают ыеокисленные поверхности кромок. Лента 2 с обрезанными кромками входит далее в формующее устройство 4 и там в несколько этапов приобретает форму разрезанной грубы 5. Формующее устройство 4 состоит из ряда формующих элементов 6, например, из первых роликов, следующих за ними по направлению движения ленты - конусных труби расположенных в заключении формовочных колец. В полученную таким образом разрезную трубу вводят оптическое волокно 7.

Поз.8 обозначено сварочное устройство, которое служит для сварки встык, после формовки, кромок ленты. В представленном варианте исполнения это сварочное устройство представляет собой тройную горелку, работающих в среде защитного газа, в случае если должны изготавливаться большие по длине участки, которые, например, требуются длл подводных кабелей, то преимущественным может быть исполнение сварочного устройства 8 в виде лазера. Это сварочное устройство имеет также преимущество в случае, когда трубы или трубки малых диаметров сваривают встык и требуется высокая скорость изготовления..

Сваренную трубу затем протягивают через протяжное кольцо 9 с целью разглаживания наружной поверхности и для сокращения поперечного сечения. В качестве съемного устройства наиболее целесооб- разным является применение так называемого колодочного съемного устройства 10, которое состоит из множества зажимов 11 захватывающих и вновь освобождающих сваренную трубу 12. Эти зажимы крепятся, известным способом на бесконечной приводной цепи 13. Изготовленный таким образом основной элемент наматывают на накопительный барабан 14 для проверки или дальнейшей его обработки, например, для свивки в сердечник кабеля связи.

Как можно видеть из рисунка, оптическое волокло 7 вводится в изготовляемую разрезную труЬу b сверху. За счет сматывания с катушки 1 металлической ленты обеспечивается синхронность в движении между обоими элементами, образующими основной элемент, т.е. между ними не существует никакой отнорительной скорости, Это означает, что в изготовленной трубе оптическое волокно заключено без избыточной длины. Для устранения появляющейся в результате этого опасности повреждения оптического волокна со стороны

внешних механических воздействий, изо-, бретение предусматривает, что в области введения оптического волокна возникает реверсивное удлинение ленты 2, которое обеспечивает избыточную длину волокна 7,

относительно ленты, соответственно охватывающей волокне трубы, Для этого используется, например, действующее по индуктивному принципу устройство нагреоэ 15, которое о представленном примере исполнения нагревает ленту еще перед ее формовкой до температуры, необходимой для получения требуемой избыточной длины волокна с учетом предусмотренной скорости изготовления, Этот нагрев

контролируется, т.е. нагретую ленту формуют в трубу, которая имеет требуемую повышенную температуру. Для этого чтобы достичь этого, внутри формовочного устройства 4 предусмотрено устройство 16 для измерения температуры, которое, например, состоит из контактного термоэлемента, из термопар, в виде полос, скользящих на разрезной трубе. Исходя из значений замеренной требуемой температуры и зависящего

от материала металлической ленты коэффициента теплового расширения, может быть определена избыточная длина:

Ј От Д V.

40

Целесообразным является, как схема- .тично показано на рисунке, управление осуществлять через отвод 17 мощности к устройству нагрева 15.

. Измерение температуры, а также контролируемый нагрев ленты осуществляется непрерывно, оптическое волокно 7 вводится в образующуюся разрезную трубу, в область, где уже осуществляется управляемый

нагрев ленты и таким образом удлинение ее на требуемом участке.

Изготовленные таким образом основные элементы особенно подходят для передачи информации посредством оптических

волокон в подводных кабелях, у которых с одной стороны чувствительные волокна должны быть защищены от воздействия давления и колебаний, а с другой стороны основные элементы должны быть в состоянии перекрывать большие расстояния. Эти причины обусловливают то, что, охватывающая оптические волокна, труба должна иметь определенное соотношение между диаметром и толщиной стенок.

Из-за исключительно высоких давящих нагрузок при создании таких подводных ка- Оелей исходят изЈравнительно малых диаметров трубы, тем более, что требуются большие длины, до нескольких километров, одного отрезка кабеля для избежания мест сращивания на нем. Поэтому предлагаются трубы, наружный диаметр которых составляет от 5 мм до 10 мм, и соответственно толщина стенок которых равна от 0,2 мм до 1,0 мм.

. Формула изобретен ил

1. Способ изготовления основного элемента волоконно-оптического кабелл связи, выполненного в форме металлической оболочки, в которой расположены оптические волокна с избыточной длиной, включающий формование металлической ленты в форму разрезной трубы, введение оптических волокон в разрезную трубу, соарку разрезной трубы по продольным кромкам, уменьшение сечения трубы, от л и ч а ю щи и с я тем, что, с целью упрощения способа, металлическую ленту перед или во время формова- ния в трубу реверсивно удлиняют

посредством нагрева относительно одного или нескольких отрезков оптических волокон, при этом нагрев ленты регулируют в соответствии с требуемой избыточной дли- ной вояокон в металлической трубе, а также скоростью изготовления путем непрерывного измерения температуры ленты.

2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что нагрев осуществляют индукционно

или резистивно.

3.Устройство для изготовления основного элемента волоконно-оптического кабеля связи, выполненного в форме металлической оболочки, в которой расположены оптические волокна с избыточной длиной, содержащее формующее устройство для формования непрерывно подводимой металлической лепты в форму разрезной трубы, устройство для варки раэрезной трубы но продольным кромкам, намоточное устройстоо для намотки основного элемента, о т л и чающееся тем что, с целью упрощения устройства, перед формующим устройством установлено

нагревательное устройстоо, соединенное обратной связью с воеденным устройством измерения температуры, которое выполнено в виде контактного элемента из полос термопары, установленных с возможностью

скольжения по сформованной трубе.

Использование: волоконно-оптические линии связи. Сущность изобретения: способ включает формование металлической ленты в форму разрезной трубы, введение оптических волокон в разрезную трубу, сварку разрезной трубы по продольным кромкам, уменьшение сечения трубы, при этом металлическую ленту перед или.оо время формования в трубу реверсипно удлиняют посредством нагрева относительно одного или нескольких отрезков оптических волокон, а нагрев ленты регулируют в соответствии с требуемой избыточной длиной волокон в металлической трубе, а также скоростью изготовления путем непрерывного измерения температуры ленты. Нагрев осуществляют индукциотт или реэистивно. .Устройство содержит формующее устройство для формования непрерывно подводимой металлической ленты в форму разрезной трубы по продольным кромкам, нагревательное устройство, соединенное обратной связью с устройством измерения температуры, выполненным в виде контактного элемента из полос термопары, установленных с возможностью скольжения по сформованной трубе, на поточное устройство. 2 с. и 1 з,п. ф-лы, 1 ил. (Л С

| Патент ФРГ № 3309996, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка ЕР № 0299123, кл.С 02 В 6/44, 1989. | |||

Авторы

Даты

1993-08-15—Публикация

1990-12-24—Подача