Фиг. 2

Изобретение относится к кабельной технике, в частности к способам получения покрытия на длинномерном кабельном изделии.

Цель изобретения - упрощение процесса получения.

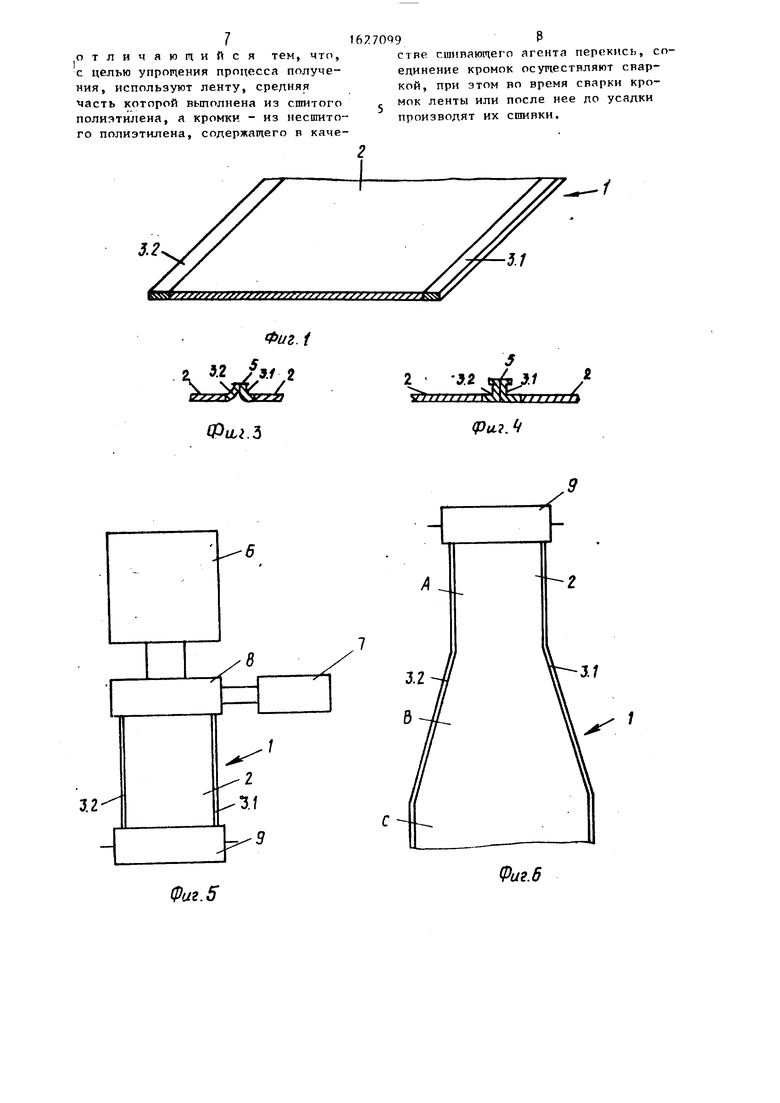

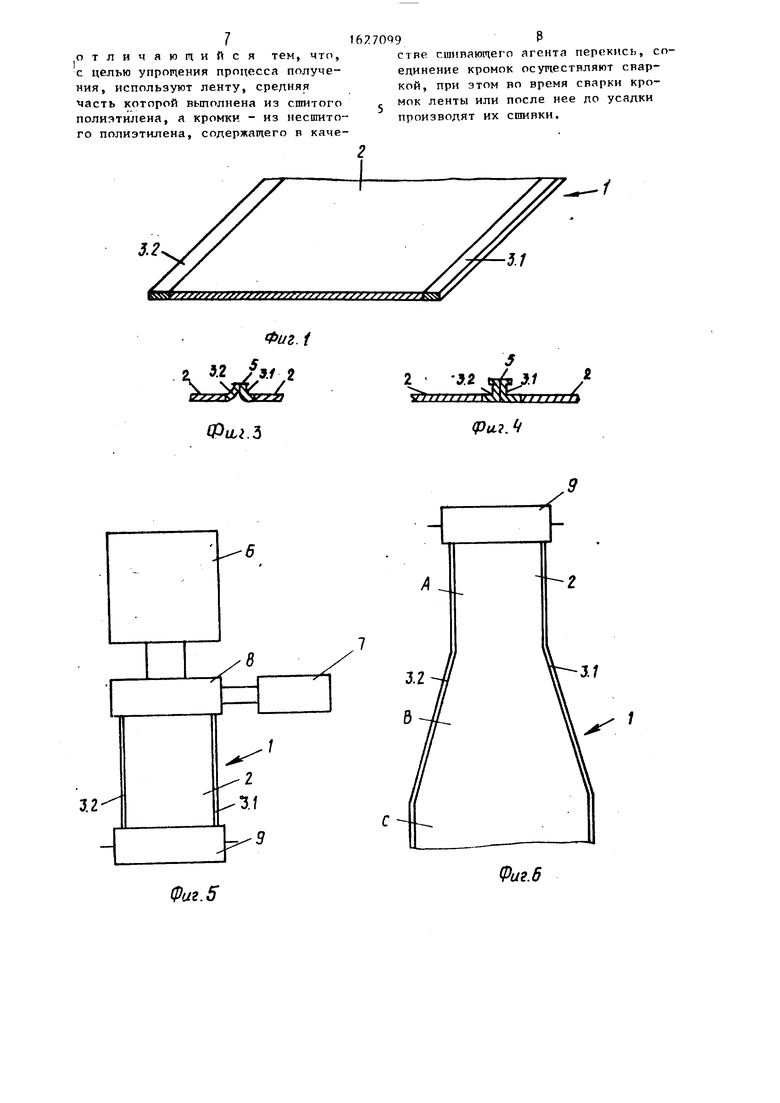

На фиг. 1 показана лента из полимерного материала) на фиг. 2 - длинномерное изделие, покрываемое лентой из полимерного материала, разрез; на фиг.З и 4 - различные формы соединения кромок полимерной ленты; на фиг.З н 6 - установка по изготовлению полимерной ленты, вид сверху; на фиг. 7 - установка, на .которой гофрированная труба может быть непрерывно покрыта полимерной лентой} на фиг. 8- растянутая полимерная лента крестообразной формы, вид сверху; на фиг.9ответвительная муфта; на фиг.10 - фасонная лента из полимерного материала для покрытия длинномерного изделия на фиг. 11 - длинномерное изделие с покрытием яз фасонной ленты, на фиг. 12, 13 - фасонная лента из поли- мернрго материала для покрытия длинномерного изделия, варианты исполнения.

Лента 1 из полимерного материала состоит из средней части 2 (сшитой) , и продольных кромок 3.t и 3.2 -(несшитых) .Среднюю часть 2 ленты 1 рациональ- ,,но изготавливать из полиэтилена, привитого силаном, который сшивается за счет присутствия влаги. Кром- ки 3 состоят также из полиэтилена, к которому добавлена перекись, позволяющая произвести сшивку кромок 3 после сварки или во время сварки. Длинномерное изделие 4 (фиг.2) покрывают лентой 1. Кромки 3.1 и 3.2 приваривают друг к другу, образуя сварной шов 5. После сварки кромок 3 лента 1, которая вытягивается поперечно, подвергается усадке по периметру длинномерного изделия 4.

При соединении кромок (фиг.З) последние поднимают вверх, вследствие чего сварной шов 5 требует больше материала. Образующий сварной шов 5 наружные поверхности кромок 3 образуют области воздействия для нажимных роликов.

В другом примере исполнения (фиг.4) кромки 3.1 и 3.2 выполнены частично загнутыми. Поверхности, образующие сварной шов 5, кромок 3.1 и 3.2 также служат для приложения усилия прижимных роликов.

Установка по изготовлению ленты 1 состоит из экструдера 6 и экструде- ра 7, которые совместно подводят полимерную массу к общему мундштуку 8 (т.е. щелевой головке). Лента 1, состоящая из средней части 2 и кромок 3.1 и 3.2, экструдируется, охлаждается и наматывается на катушку 9. Намотанная на катушку 9 лента 1 сшивается (в случае полиэтилена, сшиваемого воздействием влажности, катушка помещается в печь, наполняемую паром, где она выдерживается несколько часов).

Сшитая лента непрерывно сматывается далее с катушки 9, постепенно нагревается на первой ступени до температуры выше точки появления кристаллической фазы, на второй ступени непрерывно вытягивается поперек продольного направления ленты 1 и на последней ступени в вытянутом состоянии охлаждается. Охлажденная растянутая лента может быть снова намотана на катушки или разрезена на части нужной формы.

При непрерывном покрытии гофрированной трубы 10 (это относится к любому длинномерному изделию) сматываемая с подающей катутпки 11 лента 1 формируется в виде разрезной трубы, кромки 3 свариваются посредством сварочного усройства 12 (например, зеркальным способом) и сварочный наплыв удаляется. Посредством устройства 13 вторичного подогрева сварной шов 5 прогревается так долго, что перекись разлагается и полимерный материал сварного шва 5 сшивается. Образованная таким образом трубка с покрытием вводится в проходную печь 14, в которой полимерная лента нагревается до температуры усадки. После усадки она повторяет форму гофр гофрированной трубы 10 и плотно прилегает к последней.

Для изготовления Т-образных отводов используют полимерную ленту крестообразной формы. Кромки 3.1 и 3.2 ленты крестообразной формы (фиг.8) из несшитого полимера отформованы путем литья под давлением. Представленная лента является двухосной, т.е. растянута по двум перпендикулярным осям, соответствующим направлениям крестообразного ответвляющего соединения. Лента такого вида может быть применена для изготовления Т-обраэ5 1

ного отвода, при котором лента опоясывает Т-образный отвод и сваривается по своим кромкам 3.1 и 3.2. После сварки лента подвергается усадке. Для изготовления двутаврового отвода лента 1 накладывается на двутавровый отвод, сваривается по кромкам 3.1 и 3.2 и далее подвергается усадке.

1 Ответвительная муфта (фиг.9) служит, например, для ответвления кабелей в технике связи. Место отвода кабеля опоясывается лентой, изготовленной из двух отдельных лент 1, путем сварки их продольных кромок 3.1 и 3.2 и между собой. В области отвода полученные при соединении лент :сварные швы сваривают друг с другом, образуя шов 15, и далее ответвитель- ная муфта подвергается усадке. Как и все полученные на месте сварные швы , шов 15 получается зеркальной сваркой где зеркало нагревается электричеством или газом.

Фасонная лента 16 (фиг.10) вырезается или вырубается п форме параллелограмма из полимерной ленты из сшитого полимерного материала, полученной методом экструзии. Кромки 17 и 18 рационально располагать под углом 45° к кромкам 19 и 20 соответственно. К кромкам 17 и 18 привариваются полимерные полоски 21 и 22 методом зеркальной сварки. Изготовленная таким образом фасонная лента потом сшивается, причем полимерные полоски остаются неспитыми. После сварки фасонная лента 16 нагревается до температуры выгае точки плапления кристаллческой фазы и растягивается по напра лению, указанному стрелками.

Фасонной лентой можно (фиг.11) покрыть изделие 23 так, что полимерные полосы стыкуются друг с другом и змейкой покрывают центральную ось длинномерного изделия 23. Полимерные полосы 21 и 22 далее привариваются друг к другу, например, методом зеркальной сварки. Путем нагрева полимерная лента 16 подвергается усадке по периметру длинномерного изделия 23. Благодаря тому, что сварной шов между полимерными полосами 21 и 22 направлен под углом 45° к направлению усилия усадки, сварной шов разгружается. Благодаря уложению на сшитый полимер ленты 16 полоски 21 и 22 могут быть

7099

сшиты непосредственно перед или после усадки. Это может быть достигнуто, например, благодаря тому, что в качестве материала для полимерной ленты применяют привитый силоксаном полиэтилен, который под воздействием влажной среды может быть сшит, или применяют материал, сшиваемый

jg излучением, и в качестве материала для полимерных полосок 21 и 22 применяют сшиваемый перекисью полимер, который сшивается путем нагревания до температуры выше температуры раэ15 ложения перекиси, причем применяются перекиси, реагирующие на достаточно низкие температуры или другие инициаторы образования радикалов.

При другом варианте исполнения фа20 сонной ленты (фиг.12) из экструди- рованной ленты вырубается или вырезается крестообразная фасонная лента 16, по кромкам которой привариваются полимерные полоски 21 и 22

5 ео;е не в сшитом состоянии. Фасонные ленты такого вида могут быть, напри- мер приформованы к Т-образному отводу путем перегибания вокруг оси А; и области кромок ленты 21 и 22 при0 вариваются друг к другу. Такого рода Т-образные детали нашли свое применение в строительстве трубопроводов или в сооружении лесов для покрытия Т-образных отводов.

При варианте исполнения фасонной ленты 16 (фиг.13), которая имеет несколько рукавов 24 и на кромках которой припарены полимерные полоски 21 и 22, путем перегиба ленты 16 во- 0 КРУГ оси А может быть получена деталь, образующая цепь из нескольких Т-обрааных отводов. Такого рода усадочные фасонные детали могут иметь применение, например, для покрытия

5 так называемых кабельных деревьев, наличие которых характерно для автотракторного оборудования или для монтажа общей электропроводки.

Q Формула изобретения

Способ получения покрытия на длинномерном изделии, при котором ленту из полимерного материала, средняя часть которой выполнена термоуса- живающейся, в виде манжеты накладывают на изделие, ее продольные кромки соединяют и ленту усаживают на изделие с помощью подвода тепла,

5

Изобретение относится к кабельной технике, в частности к способам получения покрытия на длинномерном кабельном изделии. Цель изобретения - упрощение процесса получения. Ленту 1, средняя часть 2 которой выполнена из сшитого полиэтилена, а кромки 3.1, 3.2 выполнены из несшитого полиэтилена, содержащего р качестве сшивающего агента перекись в виде манжеты накладывают на длинномерное изделие 4, продольные кромки 3.1, 3.2 соединяют между собой сваркой, ленту 1 усаживают с помощью подвода тепла. Во время сварки кромок 3.1, 3.2 или после сварки, но до усадки, осуществляют сиивку кромок 3.1, 3.2. 13 ил. Ф

Фиг. 1 « / .г

Фи,1.3

Фиг.5

2, . / 14 2

vJf fff// ivVvCvVr r tff Ik

Риг.1/

J.2

&

Фаг. 6

-

N

evi

-

Л

«XI

- «л II

L

СЧ1

& (

QO «ч;

g

21

17

16

П

1В

фигЮ

л.

22

Т

21

Я

16

22

23

фиг. Я

Гб 22

/ /

г.

Фиг. 12

г

ik

г

2k

21

16

22

.-2k

22

-2k

.22

Фаг. 73

| Способ изготовления статора электрической машины | 1987 |

|

SU1525815A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-02-07—Публикация

1987-08-11—Подача