Изобретение относится к способу изготовления коаксиального кабеля, в котором на непрерывно подаваемый внутренний проводник экструдируют диэлектрический слой, вокруг образованного таким образом изолированного проводника формуют в виде разрезной трубы поступающую в продольном направлении металлическую ленту, сваривают ее на продольных кромках и сваренную трубу натягивают на поверхность диэлектричесского слоя. При этом используют металлическую ленту, снабженную, по меньшей мере, на одной из ее поверхностей пластиковым слоем, а продольные кромки сваривают лазерной сваркой.

Из выкладки ФРГ N 1640194 известен способ изготовления коаксиального кабеля, в котором вокруг изолированного пеноматериалом проводника в трубу большего диаметра формуют алюминиевую ленту, сваривают ее продольным швом и натягивают на слой пеноматериала. Для сварки продольных кромок трубы используют сварочную горелку. Преимущество изготовленного этим способом кабеля следует усматривать в том, что благодаря совершенно закрытому наружному проводнику можно не опасаться потерь излучения. Недостатком является возможность распространения воды в кольцевом зазоре между диэлектриком и наружным проводником, за счет чего ухудшается характеристика передачи кабеля. Такой зазор нельзя исключить, хотя при натяжении наружного проводника диэлектрик слегка сжимается.

Из патента США N 3315025 известен коаксиальный кабель, у которого наружный проводник состоит из покрытой сополимером алюминиевой ленты. Она согнута с нахлестом кромок вокруг состоящего из пеноматериала диэлектрического слоя, причем сополимерное покрытие направлено наружу. На наружный проводник экструдируют еще относительно толстую наружную оболочку из пластика, толщина стенки которой составляет 1 - 3 мм. При экструзии наружной оболочки сополимерное покрытие активируется и обеспечивает хорошее клеевое соединение между наружным проводником и наружной оболочкой. Одновременно склеиваются накладывающиеся друг на друга кромки ленты. Недостаток этого кабеля в том, что наружный проводник не образует замкнутую оболочку и поэтому энергия может рассеиваться через щель между накладывающимися друг на друга кромками ленты. Это происходит в той большей степени, что за счет воздействия повышенной температуры нахлесточный шов может разрываться. Поскольку коэффициент расширения пластиков на показатель 10 выше, чем металлов, следует опасаться того, что при более длительном температурном воздействии, например при 50oC, клеевой шов лопнет. Другой недостаток следует усматривать в том, что нахлесточный шов выделяется на поверхности оболочки. Также у известного кабеля невозможно избежать проникновения воды вдоль него.

В основу изобретения положена задача усовершенствовать вышеупомянутый кабель в такой степени, чтобы можно было использовать металлическую ленту меньшей толщины. При этом изготовленный кабель не должен иметь потерь излучения, однако должно обеспечиваться склеивание наружного проводника либо с диэлектриком, либо с наружной оболочкой.

Эта задача решается тем, что используют металлическую ленту, снабженную, по меньшей мере, на одной из ее поверхностей пластиковым слоем, а продольные кромки сваривают лазерной сваркой.

Совершенно неожиданно оказалось, что прилипший к металлической ленте пластиковый слой не оказывает вредного влияния на способ сварки и на качество сварного шва. За счет пластикового слоя можно уменьшить толщину стенок наружного проводника, что при определенных обстоятельствах приводит к экономии затрат.

С особым преимуществом используется фокусированный лазерный луч для сварки. У такого лазерного луча энергия концентрируется в одной точке (фокусе), тогда как перед и за фокусом плотность энергии значительно ниже, так что влияние на диэлектрический слой отсутствует.

После натягивания сваренной трубы на нее целесообразно экстрагировать пластиковую наружную оболочку, которая должна защищать от повреждений тонкостенный, механически менее прочный наружный проводник.

Особенно предпочтительное исполнение достигается в том случае, когда вокруг диэлектрического слоя формуют алюминиевую ленту с односторонним покрытием таким образом, сополимерное покрытие обращено к диэлектрическому слою. При последующей экструзии наружной оболочки сополимерное покрытие активируется и вызывает прочное склеивание диэлектрического слоя и наружного проводника. Существенное преимущество этого решения в том, что изготовленный кабель абсолютно влагонепроницаем в продольном направлении. Кроме того, его конструкция очень проста. Благодаря склеиванию тонкостенного наружного проводника с наружной оболочкой при сгибании кабеля с обычными радиусами не возникают разрывы. С особым преимуществом используется алюминиевая лента толщиной 0,15 - 0,25 мм и сополимерное покрытие толщиной 0,02 - 0,06 мм.

Целесообразно отсасывать возникающие в процессе сварки пары. Это препятствует загрязнению линзы лазера.

С особым преимуществом в еще открытую разрезную трубу вводят ленту из сополимера таким образом, чтобы она приходилась под сварным швом. Эта сополимерная лента должна заменить разрушенное лазерной сваркой сополимерное покрытие в зоне сварного шва. Ширина сополимерной ленты или сополимерной полосы зависит от ширины разрушенного сополимерного покрытия металлической ленты. Лента или полоса должна быть немного шире разрушенного покрытия.

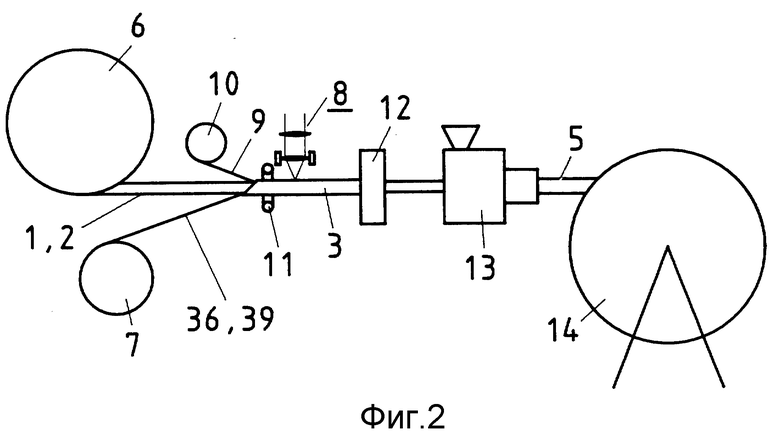

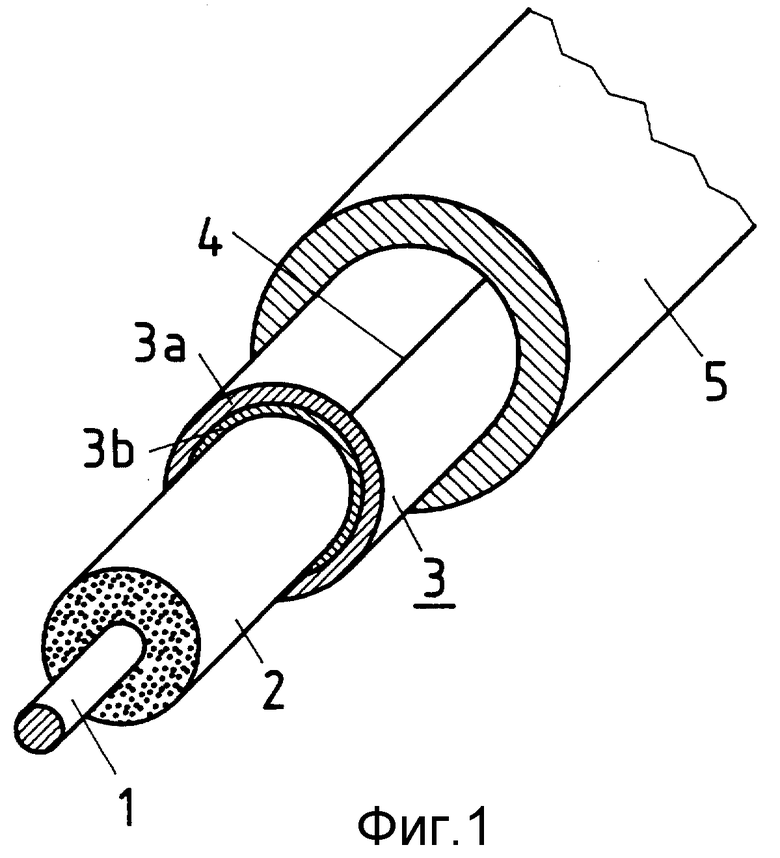

Изобретение подробнее поясняется с помощью схематично изображенных на фиг. 1 и 2 примеров его осуществления.

На фиг. 1 изображен так называемый CATV-кабель (кабель для кабельного телевидения), а на фиг. 2 - способ согласно изобретению.

Изображенный на фиг. 1 кабель содержит внутренний проводник 1 из меди или медной алюминиевой проволоки, диэлектрический слой 2, например из пенополиэтилена, наружный проводник 3 из алюминия и наружную оболочку 5, например из полиэтилена. Проводник 3 состоит из алюминиевой ленты 3a с сополимерным покрытием 3b. Посредством сварного шва 4 из покрытой сополимером алюминиевой ленты 3a, 3b образован трубчатый наружный проводник 3, склеенный посредством покрытия 3b со слоем 2. Предпочтительным образом проводник 1 также склеен со слоем 2, за счет чего образуется влагонепроницаемый в продольном направлении кабель. Склеивание проводника 3 с оболочкой 5 может быть предпочтительным для некоторых случаев применения, однако по электрическим причинам не требуется.

Изготовление такого кабеля подробнее поясняется на фиг. 2. Снабженный диэлектрическим слоем 2 внутренний проводник 1 непрерывно разматывают с барабана 6 и заключают в разматываемую с рулона 7 алюминиевую ленту 3a, 3b с сополимерным покрытием. Ленту 3a, 3b формуют вокруг слоя 2 в трубу большего диаметра, т. е. с зазором. Прорезь трубы непрерывно сваривают посредством устройства 8 для лазерной сварки. При сварке образующей наружный проводник 3 трубы сополимерное покрытие 3b на ее внутренней поверхности разрушается в зоне сварного шва 4. С рулона 10 разматывают ленту 9 из сополимера и накладывают ее на слой 2 так, чтобы она находилась под швом 4. Возникающие при сгорании покрытия 3b пары удаляют с помощью отсасывающего устройства 11. Затем сваренную трубу натягивают через матрицу 12 на поверхность слоя 2, который за счет этого слегка сжимается. После этого посредством экструдера 13 на проводник 3 экструдируют наружную оболочку 5. Тепло экструзии активирует покрытие 3b, которое склеивает слой 2 с лентой 3a. Одновременно с этим лента 9 расплавляется и "ремонтирует" шов 4 снизу. Готовый кабель наматывают, например, на барабан 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1990 |

|

RU2080673C1 |

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2085466C1 |

| Способ изготовления светопроводящего кабеля и устройство для его осуществления | 1988 |

|

SU1715200A3 |

| Способ изготовления основного элемента волоконно-оптического кабеля связи и устройство для его изготовления | 1990 |

|

SU1835079A3 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ СУММАРНОЙ МЕСТНОЙ ДОЗЫ ФОНОВОГО ВЫСОКОЭНЕРГЕТИЧЕСКОГО ИЗЛУЧЕНИЯ | 1989 |

|

RU2042962C1 |

| Влагозащищенный электрический силовой кабель | 1980 |

|

SU1085522A3 |

| Способ получения покрытия на длинномерном изделии | 1987 |

|

SU1627099A3 |

| Способ изготовления трубообразных металлических проводников со сверхпроводящим слоем на поверхности | 1981 |

|

SU1166670A3 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ СВАРОЧНОГО ТОКА ИЛИ МОЩНОСТИ СВАРОЧНОГО АППАРАТА | 1991 |

|

RU2028203C1 |

| Соединительная манжета | 1982 |

|

SU1153850A3 |

Изобретение относится к технологии изготовления коаксиального кабеля. Способ заключается в том, что на непрерывно подаваемый внутренний проводник экструдируют диэлектрический слой. Вокруг полученного изолированного проводника формуют в виде разрезной трубы поступающую в продольном направлении металлическую ленту, сваривают ее на продольных кромках. Сваренную трубу натягивают на поверхность диэлектрического слоя проводника. Используемая металлическая лента по меньшей мере на одной из ее поверхностей снабжена пластиковым слоем. Техническим результатом изобретения является повышение герметичности и качества с точки зрения потерь излучения. 6 з.п.ф-лы, 2 ил.

| US 3315025 A, 18.04.67 | |||

| Чугун для прокатных валков | 1988 |

|

SU1640194A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Силовой гибкий экранированный кабель | 1991 |

|

SU1775735A1 |

Авторы

Даты

1999-02-20—Публикация

1994-02-16—Подача