Изобретение относится порошковой металлургии, в частности, к получению порошка вольфрама восстановлением его оксидов водородом.

Известен способ получения порошка вольфрама, включающий восстановление его триоксида водородом в две стадии при температуре 650-750оС и 800-900оС.

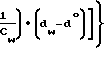

Двухстадийный процесс трудоемок, а получаемый порошок имеет неоднородный гранулометрический состав. Например, порошок марки В4 имеет следующий гранулометрический состав:

Наиболее близким к изобретению является способ получения порошка вольфрама, включающий восстановление триоксида вольфрама водородом при 500-800оС до содержания кислорода менее 17% размол полученного продукта и восстановление водородом до металлического вольфрама.

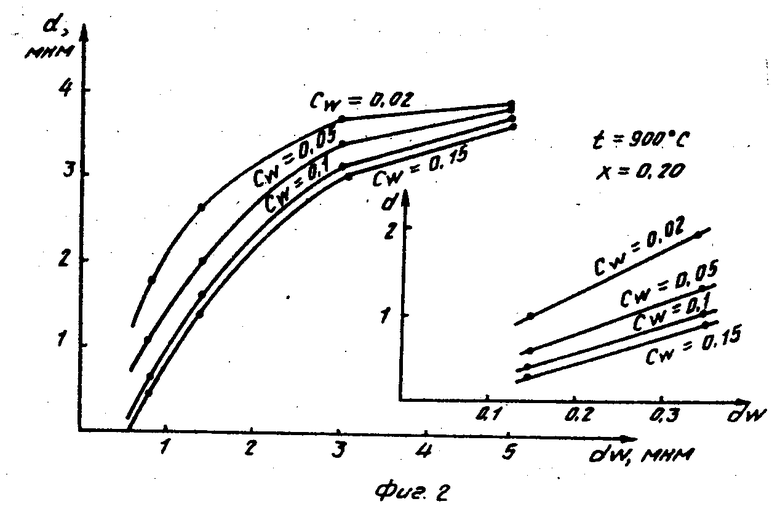

В известном способе предварительное восстановление триоксида вольфрама во избежание увеличения размера зерна ведется при низких температурах, что удлиняет процесс восстановления. Средний размер зерна получаемого порошка вольфрама не зависит от степени предварительного восстановления.

Известный способ не позволяет осуществлять выбор условий восстановления для получения порошка с заданным средним размером зерна.

Целью изобретения является обеспечение возможности выбора условий проведения процесса, позволяющих получать порошок заданной дисперсности с максимальной производительностью.

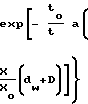

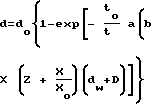

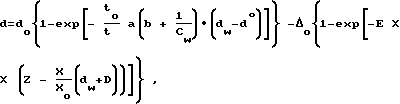

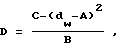

Для решения поставленной задачи в способе получения порошка вольфрама, включающем предварительное восстановление триоксида вольфрама, размол и окончательное восстановление, предлагается предварительное восстановление проводить до одного из низших оксидов вольфрама или их смеси, при размоле полученный продукт смешивать с порошком металлического вольфрама, причем перед смешиванием оксид подвергать контрольному восстановлению и определять зависимость среднего размера образующихся частиц вольфрама от температуры восстановления, а средний размер частиц порошка вольфрама, вводимого в исходную смесь, массовую долю этого порошка в смеси и температуру восстановления смеси выбирать из соотношения: =

= -

- b +

b +  dw-d

dw-d -

- 1-exp

1-exp E × при Δo=К tg(1,015+10х2).

E × при Δo=К tg(1,015+10х2).

D  где d необходимый средний размер частиц порошка вольфрама, получаемый при восстановлении смеси;

где d необходимый средний размер частиц порошка вольфрама, получаемый при восстановлении смеси;

dо средний размер частиц порошка вольфрама, полученного при восстановлении триоксида вольфрама при заданной температуре;

tо базовая температура восстановления, равная 900оС;

t температура восстановления смеси, необходимая для получения частиц вольфрама с заданным средним размером;

Сw массовая доля порошка вольфрама, вводимого в исходную смесь;

dw средний разрез частиц порошка вольфрама, вводимого в смесь;

dо нижний предельный средний размер частиц порошка вольфрама, вводимого в смесь (dо=0,3 мкм при dw>0,4 мкм и dо=0 при dw ≅0,4 мкм);

а, b эмпирические коэффициенты, равные соответственно 0,0168 и 38,922;

х массовая доля кислорода в низших оксидах или их смеси, отн.ед.

хо массовая доля кислорода в триоксиде вольфрама, отн.ед.

Е, Z, K нормирующие коэффициенты, равные соответственно 0,053 мкм-1, 2,03 отн.ед. 1,0 мкм;

Δo базовое уменьшение среднего размера частиц порошка вольфрама из-за предварительного восстановления триоксида;

С, А, В эмпирические коэффициенты, равные соответственно 3,0 мкм2, 1,7 мкм, 3,2 мкм при х=0,2 и 3,0 мкм2, 0,8 мкм 15,0 мкм при х<0,2.

Для дальнейшего повышения производительности и однородности получаемого порошка вольфрама, восстановление до низших оксидов предлагается вести во вращающейся печи, а в качестве исходного сырья использовать паравольфрамат аммония (ПВА).

Выбор условий проведения процесса по предлагаемому соотношению позволяет получить порошок вольфрама с необходимым средним размером зерна. Причем предварительное определение температурной зависимости среднего размера зерна вольфрама, восстановленного из оксида, измельченного до субзерен, позволяет учесть те параметры условий восстановления, которые не вошли в предлагаемую зависимость (расход водорода, его влажность, толщина слоя порошка, скорость продвижки и т.п.) и, тем самым, обеспечить высокую воспроизводимость регулирования среднего размера зерна.

Введение порошка металлического вольфрама при размоле в шихту, предварительно восстановленную до одного из промежуточных оксидов, позволяет получать порошок вольфрама с различным средним размером зерна в зависимости от степени восстановления.

Средний размер зерна получаемого порошка зависит также от количества и среднего размера зерна вводимого в смесь порошка вольфрама. При этом, введение в смесь порошка металлического вольфрама исключает возможность укрупнения восстанавливаемых оксидов, что позволяет вести процесс при более высоких температурах, обеспечивающих повышение производительности.

Выбор условий проведения процесса по предлагаемому соотношению позволяет обеспечить максимальную производительность при получении порошка заданной зернистости за счет выбора более высокой температуры процесса.

Проведение процесса предварительного восстановления во вращающейся в печи обусловливает повышение однородности получаемого порошка вольфрама из-за получения продукта предварительного восстановления с равномерным распределением кислорода по объему вследствие постоянного перемешивания. Повышается также и производительность процесса восстановления из-за улучшения контакта оксида с водородом при постоянном перемешивании.

Использование в качестве исходного сырья ПВА также повышает производительность процесса, т.к. исключается стадия прокалки ПВА. Повышается также и однородность полученного порошка, т.к. восстановление ПВА приводит к получению порошка низших оксидов повышенной крупности (из-за увеличения влажности атмосферы печи вследствие поступления в нее гидратной влаги), что способствует облегчению перемешивания.

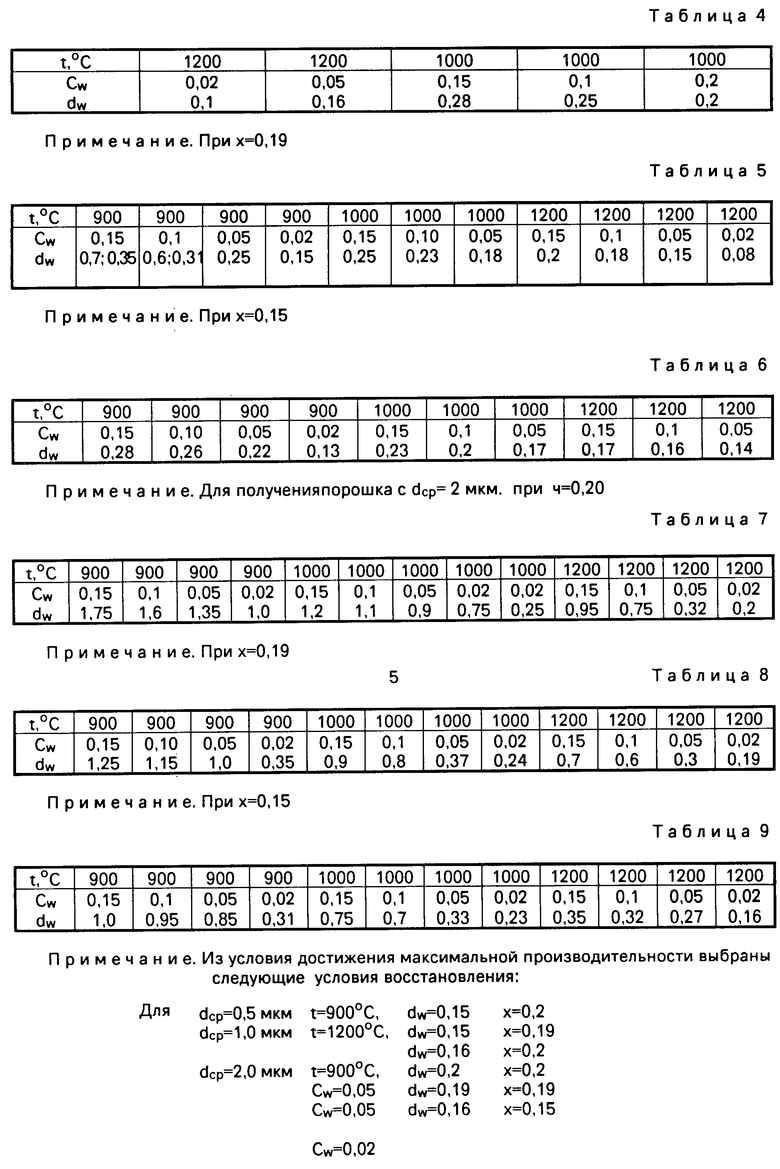

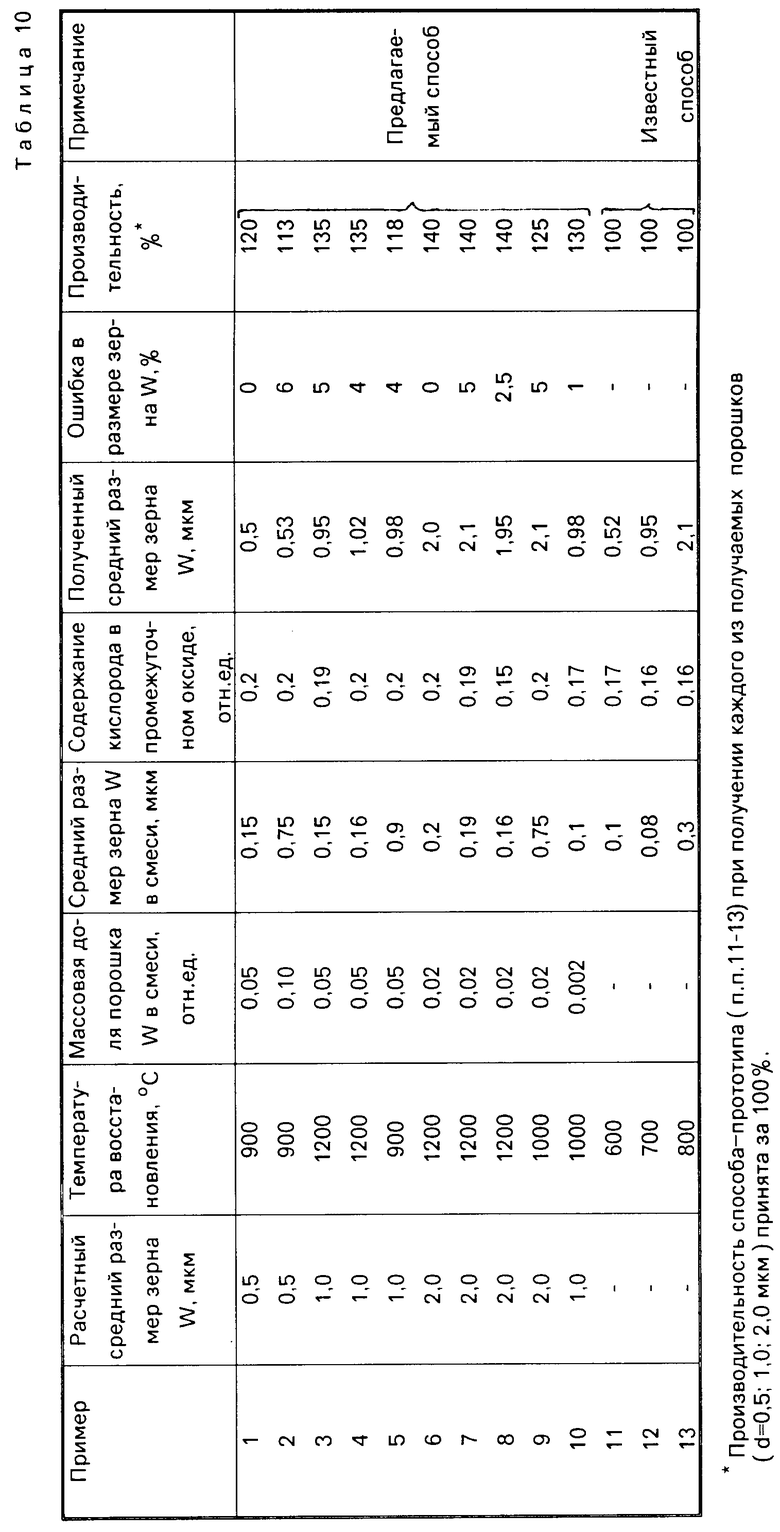

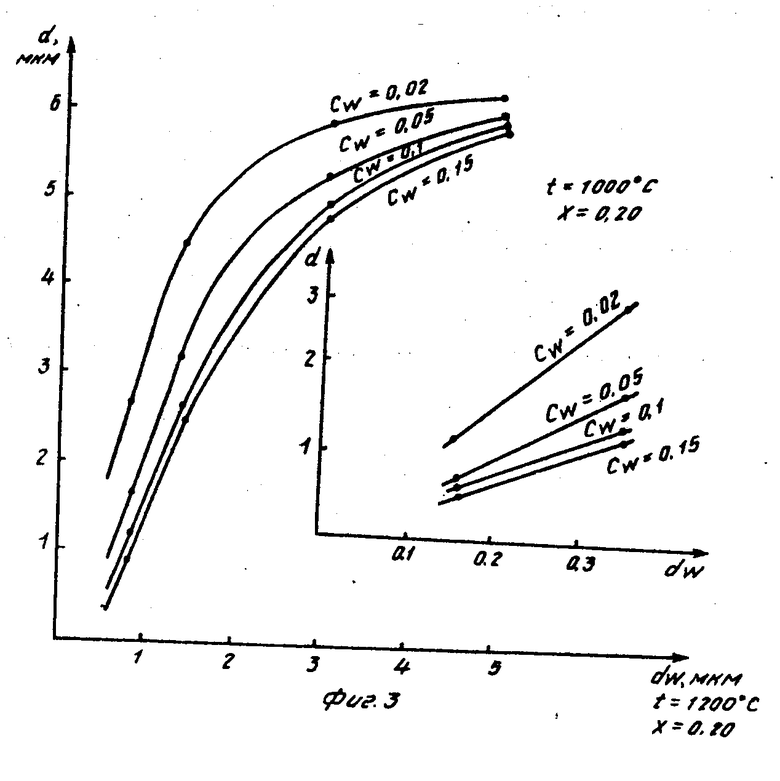

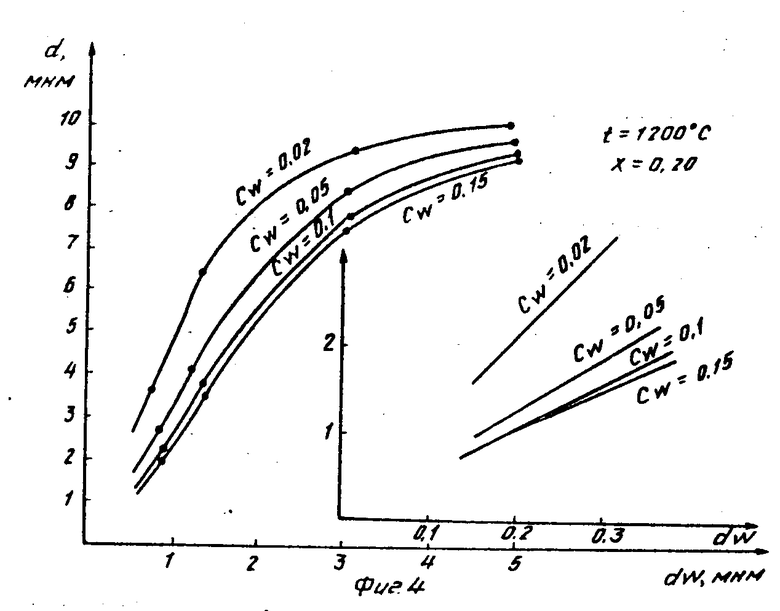

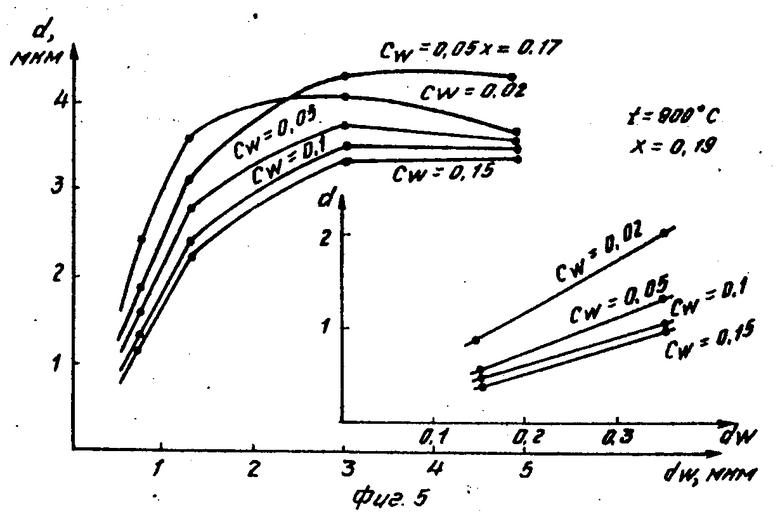

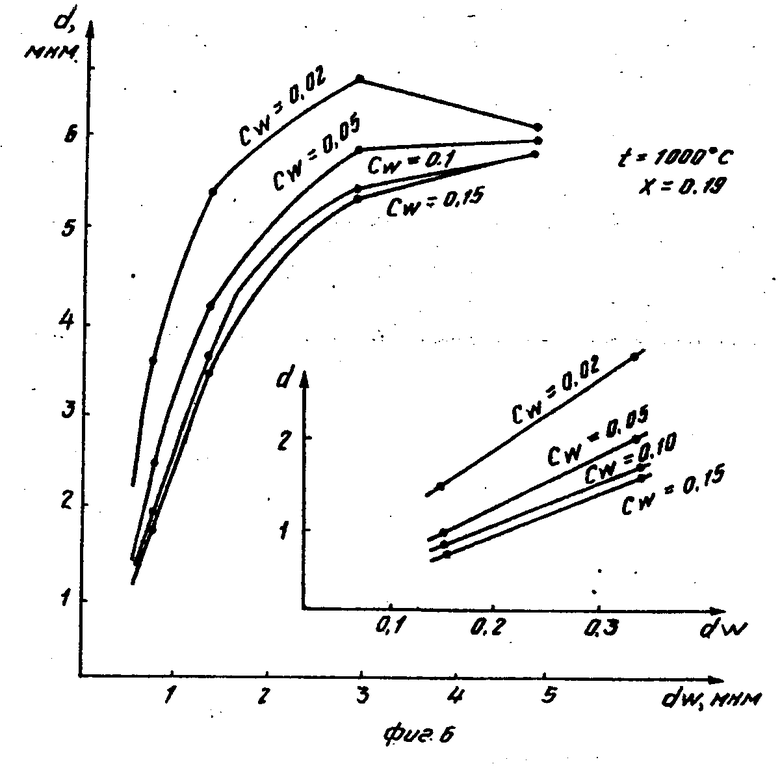

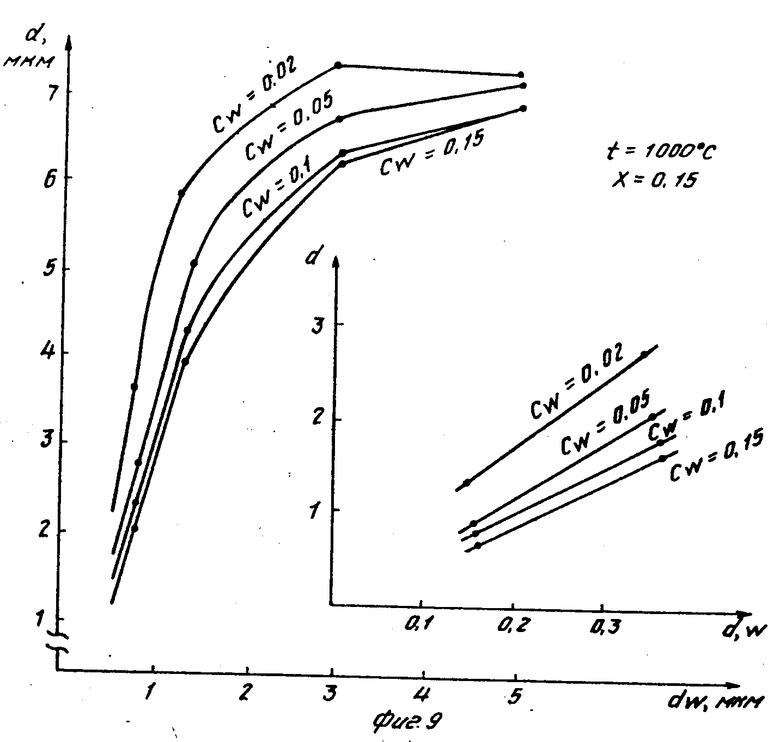

На фиг. 1 показана температурная зависимость среднего размера зерна частиц порошка вольфрама, полученного восстановлением триоксида вольфрама; на фиг. 2 10 представлены номограммы для определения условий проведения технологического процесса.

Предлагаемый способ осуществляется следующим образом.

Порошок триоксида вольфрама размалывают до субзерен и восстанавливают при различных температурах в тех же условиях, в которых в последующем предполагается проводить восстановление смеси триоксида с металлическим вольфрамом, т.е. в той же печи, с тем же расходом водорода и с такой же его влажностью, при той же высоте слоя и т.п.

При этом получают зависимость dо=f(t) (фиг. 1). Затем по выражению  =

=  -

- b +

b +  dw-d

dw-d -

- 1-exp

1-exp -E × при Δo=Ktg(1,015+10x2 ) и D

-E × при Δo=Ktg(1,015+10x2 ) и D  строят серию номограмм (фиг. 2-10). По номограммам определяют условия проведения процесса (dw, t, х, Сw) из условия получения необходимого среднего размера порошка вольфрама при обеспечении максимальной производительности и с учетом имеющихся в наличии порошков металлического вольфрама. Порошок триоксида вольфрама восстанавливают водородом до содержания кислорода (Х), определенного из предлагаемого выражения.

строят серию номограмм (фиг. 2-10). По номограммам определяют условия проведения процесса (dw, t, х, Сw) из условия получения необходимого среднего размера порошка вольфрама при обеспечении максимальной производительности и с учетом имеющихся в наличии порошков металлического вольфрама. Порошок триоксида вольфрама восстанавливают водородом до содержания кислорода (Х), определенного из предлагаемого выражения.

Предварительное восстановление может быть осуществлено как в проходной печи при загрузке триоксида в лодочки, так и в печи с вращающейся трубой (что предпочтительнее). Температура восстановления 600-900оС, время определяется экспериментально. В качестве исходного сырья предпочтительно использовать ПВА.

Продукт предварительного восстановления смешивают с порошком металлического вольфрама, средний размер зерна которого и массовая доля в смеси определены из номограмм.

Смешивание проводят совместным размолом в шаровой барабанной мельнице или атритторе с измельчением частиц оксида вольфрама до субзерен.

Полученную смесь загружают в лодочки и восстанавливают в токе водорода при движении "поезда" лодочек через печь. Условие восстановления поддерживают таким же, как при определении зависимости αo=f(t), (температура восстановления определена из номограммы). Время восстановления определяют экспериментально.

П р и м е р Порошок триоксида вольфрама со средним размером зерна 10 мкм размололи в барабанной мельнице с размольными шарами до субзерен (средний размер зерна 0,1-0,15 мкм) при соотношении шары/смесь=2/1, скорость вращения 60% от критической и продолжительность 2 ч.

Размолотый WO3 загружали в лодочки при высоте слоя 20 мм и восстанавливали в толкательной печи с противоточной подачей водорода с расходом 4 м3/ч. продвижка 2-4 лод/ч. Температуры восстановления 900; 1000; 1200оС. Температурная зависимость приведена на фиг. 1.

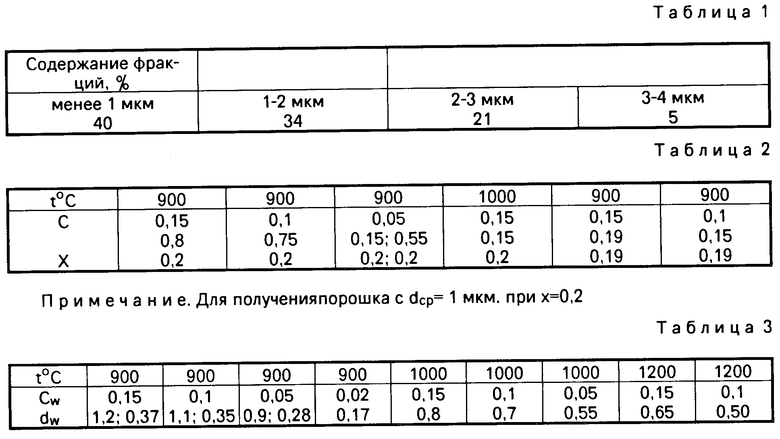

Была поставлена задача получить порошки вольфрам со средним размером зерна 0,5; 1,0; 2,0 мкм.

По номограммам (фиг. 2-10) построенным по выражению:

при ΔoКtg(1,015+10х2) и D

при ΔoКtg(1,015+10х2) и D  и с учетом do=f(t) установлено, что для получения порошков необходимой крупности возможно использование следующих условий:

и с учетом do=f(t) установлено, что для получения порошков необходимой крупности возможно использование следующих условий:

Для получения порошка с dср=0,5 мкм:

Однако в случае отсутствия порошков вольфрама плазменного восстановления (dw 0,6 мкм) могут быть использованы и более крупные порошки даже для получения вольфрама с d=0,5 мкм, в частности:

Для d=0,5 мкм t=900оС, Сw=0,10 dw=0,75 мкм, х=0,2 d=1,0 мкм t=900оС, Сw= 0,05 dw=0,9 мкм, х=0,2 d=2,0 мкм t=1000оС, Сw=0,02 dw=0,75 мкм, х=0,2.

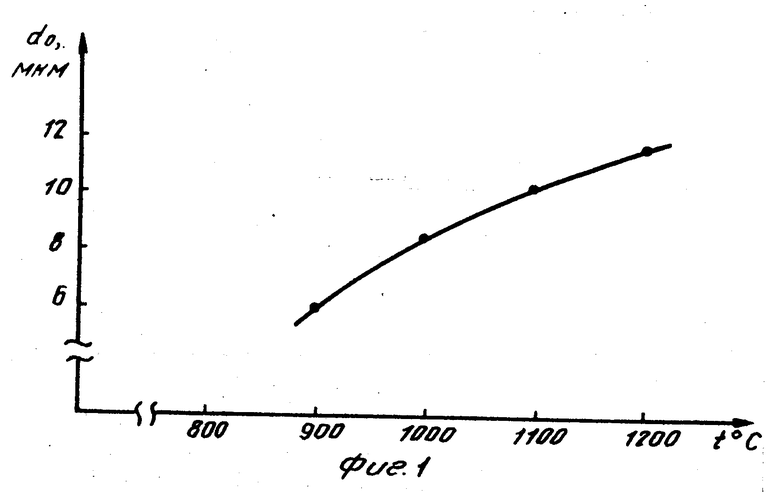

Условия проведения процесса и полученные результаты приведены в таблице.

В табл. 10 приведены также данные по прототипу (п.п. 11-13) и по предлагаемому способу, когда предварительное восстановление ведут до получения смеси оксидов (WO2 и WO2,9) содержание кислорода 17 мас.

Из данных табл. 10 следует, что предлагаемый способ позволяет повысить производительность процесса (ср. п.п. 1 и 11; 3, 4 и 12; 6, 7, 8 и 13) и расширить технологические возможности способа, т.к. расширяются возможности по выбору условий для получения порошка каждого из необходимых размеров частиц-зерен. (В частности, появилась возможность получать порошки со средним размером зерна 0,5; 1,0; 2,0 мкм, используя порошок металлического вольфрама сорта А dср=0,75-1,0 мкм).

| название | год | авторы | номер документа |

|---|---|---|---|

| Спеченный твердый сплав | 1991 |

|

SU1838442A3 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО КАРБОНИТРИДА | 1991 |

|

RU2023656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МОЛИБДЕНА | 1989 |

|

RU1649739C |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРИСТЫХ КАТОДОВ | 1989 |

|

SU1619727A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА НА ОСНОВЕ ПОРОШКА КАРБИДА ВОЛЬФРАМА | 1990 |

|

RU1714863C |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА | 1992 |

|

RU2048569C1 |

| Шихта для получения лигатур из тугоплавких металлов в виде брикетов | 1990 |

|

SU1787167A3 |

| Способ получения мелкозернистого спеченного твердого сплава | 1989 |

|

SU1748935A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1989 |

|

RU1760779C |

| Слоистый материал для режущего инструмента | 1991 |

|

SU1801141A3 |

Сущность: предварительно порошок триоксида вольфрама размалывают до субзерен и восстанавливают при различных температурах в тех же условиях, в которых в последующем предполагается проводить восстановление смеси триоксида с металлическим вольфрамом. При этом получают зависимость do= f(t). Строят серию номограмм. По номограммам определяют параметры проведения процесса dw, t, x Cw из условия получения необходимого среднего размера порошка вольфрама при обеспечении максимальной производительности. Температура предварительного восстановления 600 - 900°С. Продукт предварительного восстановления смешивают с порошком металлического вольфрама, средний размер зерна которого и массовая доля в смеси определены из номограмм. Смешивание проводят с одновременным размолом. Полученную смесь подвергают окончательному восстановлению. 2 з.п.ф-лы, 10 ил., 10 табл.

при Δo= Ktg(1,015+10x2),

где d необходимый средний размер частиц порошка вольфрама, получаемого при восстановлении смеси;

d0 средний размер частиц порошка вольфрама, полученного при восстановлении триоксида вольфрама при заданной температуре;

t0 базовая температура восстановления равная 900oС;

t температура восстановления смеси, необходимая для получения частиц вольфрама, вводимого в исходную смесь;

dw средний размер частиц порошка вольфрама, вводимого в смесь;

d0 нижний предельный средний размер частиц порошка вольфрама, вводимого в смесь;

a, b эмпирические коэффициенты, равные соответственно 0,0168 и 38,922;

x массовая доля кислорода в низших оксидах или их смеси, в относительных единицах;

x0 массовая доля кислорода в триоксиде вольфрама, относительно.ед.

Е, Z, К нормирующие коэффициенты, равные соответственно 0,053 мкм-1, 2,030 относительно.ед. 1,0 мкм;

Сw массовая доля порошка вольфрама, вводимого в исходную смесь;

Δo базовое уменьшение среднего размера частиц порошка вольфрама из-за предварительного восстановления триоксида, мкм;

С, А, В эмпирические коэффициенты, равные соответственно 3,0 мкм2; 17 мкм; 3,2 мкм при x 0,2 и 0,3 мкм2; 0,8 мкм; 15,0 мкм при x < 0,2.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-10—Публикация

1991-05-20—Подача