Изобретение относится к транспорту и может быть использовано для транспортирования на большие расстояния размельченных материалов. Наиболее целесообразно его использовать в горнодобывающей и строительной промышленности для транспортирования полезных ископаемых, таких как руда, уголь, порода, закладочные материалы, песок, щебень, древесные опилки.

Целью изобретения является расширение сферы использования.

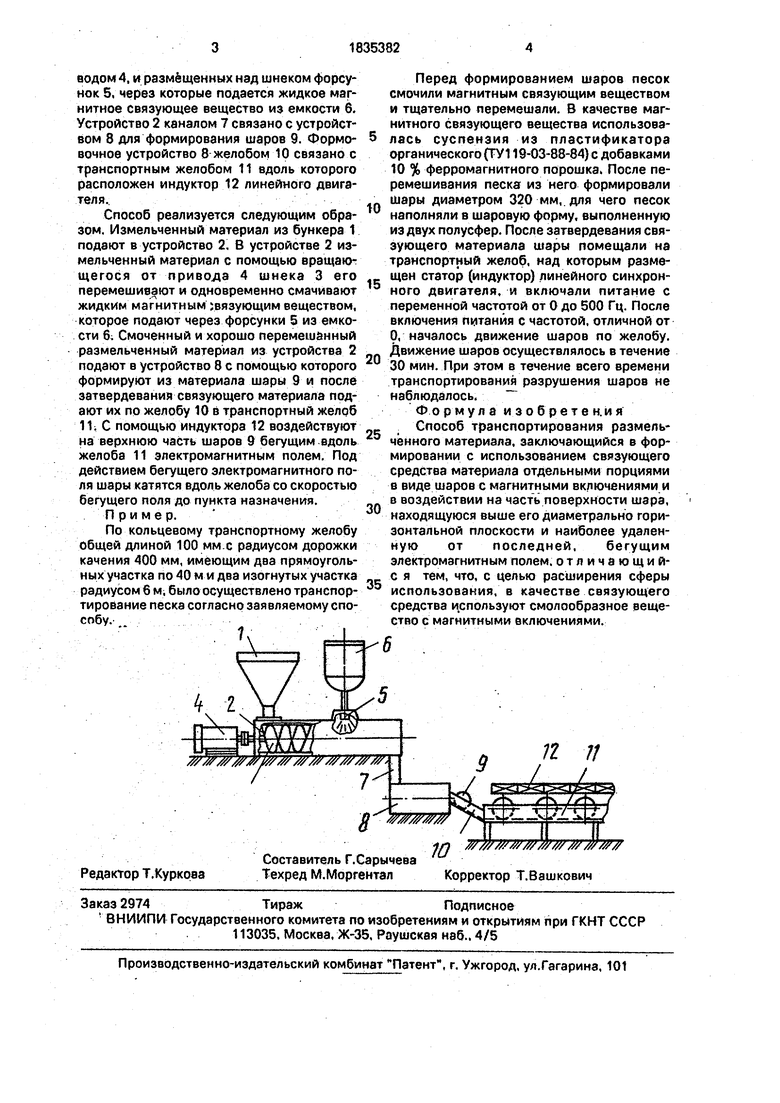

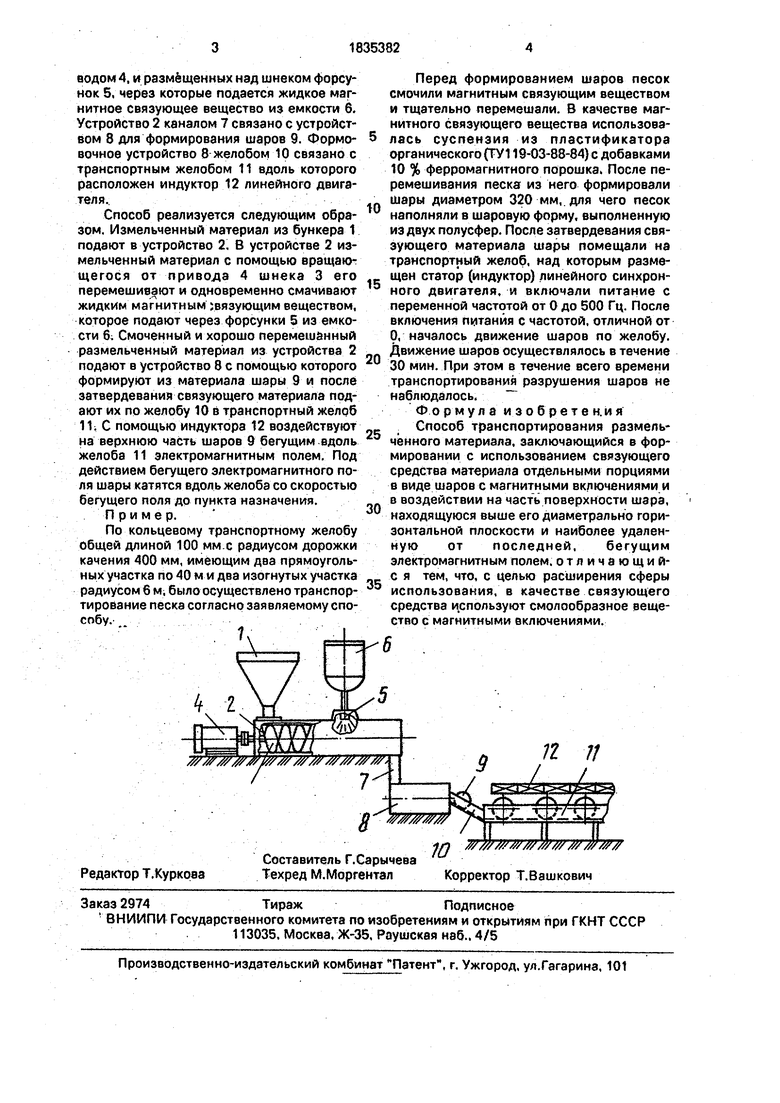

На чертеже показана схема установки, реализующей способ.

Смачивание измельченного материала связующим веществом позволяет формировать прочные шары без их замораживания (как это имеет место в прототипе). Шары после затвердения связующего вещества могут сохранять свою форму неограниченного долго не разрушаясь в широком диапа- зоне температур, что позволяет их транспортировать в любых климатических условиях и на любые расстояния. Вследствие того, что связующее вещество является магнитным при формировании шаров из

магнитного материала увеличивается их магнитная проницаемость, так как не только сам материал, но и слой вещества на границе частиц является магнитным (в прототипе слой вещества по границе частиц, лед является не магнитным). Это приводит к снижению энергетических затрат на транспортирование шаров, В результате смачивания магнитным связующим веществом немагнитным материалов (щебня, песка, угля и т.п.), сформированные на них шары становятся магнитными, что позволяет их транспортировать с помощью бегущего электромагнитного поля. Это в сравнении с прототипом расширяет сферу использования, так как появляется возможность транспортировки любых материалов; магнитных и немагнитных, электропроводных и нез- лектропроводных.

Устройство, реализующее способ, содержит бункер 1 с измельченным материа-. лом и устройство 2 для смачивания и перемешивания измельченного материала, которое мржет быть выполнено, например, в виде шнека 3, размещенного в корпусе устройства и приводимого во вращение присл

с

со

GO

01

со

00

ю

водом 4. и размещенных над шнеком форсунок 5, через которые подается жидкое магнитное связующее вещество из емкости 6. Устройство 2 каналом 7 связано с устройством 8 для формирования шаров 9. Формовочное устройство 8 желобом 10 связано с транспортным желобом 11 вдоль которого расположен индуктор 12 линейного двигателя..

Способ реализуется следующим образом. Измельченный материал из бункера 1 подают в устройство 2, В устройстве 2 измельченный материал с помощью вращающегося от привела 4 шнека 3 его перемешивают и одновременно смачивают жидким магнитным связующим веществом, которое подают через форсунки 5 из емкости 6; Смоченный и хорошо перемешанный размельченный материал из устройства 2 подают в устройство 8 с помощью которого формируют из материала шары 9 и после затвердевания связующего материала подают их по желобу 10 в транспортный желоб 11; С помощью индуктора 12 воздействуют на верхнюю часть шаров 9 бегущим вдоль желоба 11 электромагнитным полем. Под действием бегущего электромагнитного поля шары катятся вдоль желоба со скоростью бегущего поля до пункта назначения.

Пример.

По кольцевому транспортному желобу общей длиной 100 мм.с радиусом дорожки качения 400 мм, имеющим два прямоугольных участка по 40 ми два изогнутых участка радиусом 6 м; было осуществлено транспортирование песка согласно заявляемому способу.

Ч

Редактор Т.Куркраа

Составитель Г.Сарычева Техред М.Моргентал

О

5

0

5

0

5

Перед формированием шаров песок смочили магнитным связующим веществом и тщательно перемешали. В качестве магнитного связующего вещества использовалась суспензия из пластификатора органического (ТУ 119-03-88-84) с добавками 10 % ферромагнитного порошка. После перемешивания песка из него формировали шары диаметром 320 мм, для чего песок наполняли в шаровую форму, выполненную из двух полусфер. После затвердевания связующего материала шары помещали на транспортный желоб, над которым размещен статор (индуктор) линейного синхронного двигателя, и включали питание с переменной частотой от О до 500 Гц. После включения питания с частотой, отличной от О, началось движение шаров по желобу. Движение шаров осуществлялось в течение 30 мин. При этом в течение всего времени транспортирования разрушения шаров не наблюдалось.

Формуя а изо б ре те н.ия Способ транспортирования размельчённого материала, заключающийся в формировании с использованием связующего средства материала отдельными порциями в виде шаров с магнитными включениями и в воздействии на часть поверхности шара, находящуюся выше его диаметрально горизонтальной плоскости и наиболее удаленную от последней. бегущим электромагнитным полем, отличаю щи й- с я тем, что, с целью расширения сферы использования, в качестве связующего средства используют смолообразное вещество с магнитными включениями.

W#//t ///ff/////////////ЛГ#

Корректор Т.Вашкович

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ для перемещения магнитных тел шарообразной формы и устройство для его осуществления | 1988 |

|

SU1779627A1 |

| Устройство для транспортирования и смешивания ингредиентов смесей | 1987 |

|

SU1806060A3 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОСНОВАНИЯ ЩЕБЕНОЧНОГО БАЛЛАСТНОГО СЛОЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1995 |

|

RU2106451C1 |

| СПОСОБ СЕПАРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2343983C2 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

RU2070307C1 |

| Индукционный лоток | 1973 |

|

SU498093A1 |

| ВСАСЫВАЮЩЕ-НАГНЕТАТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПНЕВМАТИЧЕСКОЙ ПЕРЕГРУЗКИ СЫПУЧЕГО МАТЕРИАЛА "СПРУТ-1" | 1991 |

|

RU2043285C1 |

| Разгрузочное классифицирующее устройство барабанной мельницы | 1990 |

|

SU1782657A1 |

| СПОСОБ И УСТАНОВКА ИЗГОТОВЛЕНИЯ НАПОЛНИТЕЛЯ ДЛЯ АСФАЛЬТОБЕТОНА | 2007 |

|

RU2346103C1 |

| ПЕРИСТАЛЬТИЧЕСКИЙ НАСОС-СМЕСИТЕЛЬ ДЛЯ СИЛЬНО СГУЩЕННЫХ ВЕЩЕСТВ | 2016 |

|

RU2616432C1 |

Использование: в транспорте для транспортировки различных материалов, например железной руды, угля, щебня, песка и других размельченных материалов. Сущность изобретения: размельченный материал смачивают магнитным связующим веществом, перемешивают и формируют из него шары, которые затем подают в транспортный желоб, и воздействуют на них бегущим вдоль транспортного желоба электромагнитным полем, 1 ил.

| Устройство для формирования шаров из сыпучего материала | 1988 |

|

SU1779612A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1993-08-23—Публикация

1989-04-04—Подача