Изобретение относится к фрикционным композициям на основе термореактивных связующих и может использоваться в машиностроении для изготовления фрикционных элементов тормозных колодок, работающих в условиях переменных механических нагрузок,,

Известен фрикционный материал (1), содержащий, мас0%: фенолформальдегид- ное связующее - 15-30, асбест - 5-45, сульфиды железа или меди - 15-75, барит и другие целевые добавки - 1-30, Такой материал обеспечивает повышенную износостойкость металлического контртела, но сам не обладает достаточно высокой износостойкостью, прочностью и стабильным коэффициентом трения.

Известен фрикционный материал (2), содержащий, мас0%: фенолформальдегидную смолу - 5-40„ асбест - 4-45, барит - 1-35, фосфаты металлов - 1-70, и битумный лак или кремний - органическую жидкость - 0,1-5, обеспечивающий высокую износостойкость металлического контртела, но не обладающий достаточно высокой прочностью и стабильностью коэффициента трения.

Также известна полимерная фрикционная композиция (3), содержащая, масД: волокнистый материал (стекло- 1 волокно, асбест - 20-33, металлы- (цинк, латунь, медь, железо) и их окислы -4-22, органический модификатор (резина, латексв асфальт) и т„д,- От7, неорганический модификатор (барит, талькс криолит, волластонит и дрс - 7-248 углеродный наполнитель (графит) - 18-34, фенольную смолу - 8-14„ Композиция обладает высоким„

00

оэ ел о с

но нестабильным коэффициентом трения, в особенности при повышенных температурах.

Известна фрикционная композиция . (М, включающая, масс%: эпокси-со- держащее связующее-эпоксидно-новолач ный блоксополимер - 100, модификатор связующего - поливинилбутираль- 25- 65, асбест - 10-70, металлический по рошок - 5-50, фрикционный наполнител аморфный бор„

Недостатком известной композиции является t. повышенное содержание асбеста, который в настоящее время при знан экологически опасным материалом невысокая механическая прочностьр в первую очередь твердость, склонность к стоп-эффекту т0ес повышение коэффициента трения при страгивании пос- ле длительного вЫстоя под нагрузкой, невысокая термостойкость, нестабильность коэффициента тренияс

Наиболее близким прототипом из числа известных технических решений является фрикционная композиция, содержащая, масДг 90 - 110 эпоксидной диановой смолы - 3, поли этиленполиамина - 3,5-9,5 асбеста - 3,5-9,5 кардамита - 5с

Недостатком прототипа является то что материал обладает недостаточно высокой механической прочностью, термостойкостью, обладает стоп-эф- фектом и нестабильным кдэффициентом трения и Недостаточно экологически чист о

Цель изобретения - повышение механической прочности, термостойкостиt устранение ётоп-эффекта, стабили- зация коэффициента трения и повышение экологической чистоты материала„

Поставленная цель достигается тем что фрикционная композиция, включающая эпоксидную диановую смолу, поли- этиленполиамин, асбест и фрикционный наполнитель, содержит в качестве фрикционного наполнителя фосфогипс, окись меди в виде проволоки, порошок железа, порошок меди и окись цинка при следующем соотношении компонентов, мас.ч,:

эпоксидная диано- вая смола100

полиэтиленполиамин 9-11 Асбест1-3

фосфогипс16-3

окись меди в проволоке25-33

порошок железа 29-37 порошок меди 18-22 окись цинка2-5

Композицию готовят следующим образом.

Порошкообразные фосфогипс, железо медь, окись цинка, а также окись мед в проволоке асбест смешивают в смесителе. Аосфогипс перед смешением необходимо прокалить при температуре 200-220°С в течение 2-3 ч для удаления кристаллизационной воды„ Полученную смесь вводят в эпоксидную смолу и опять тщательно перемешиваютс Полученная масса может сохраняться в герметичной таре до 8 ч„ Перед непосредственным формованием деталей в полученную композицию вводят полиэтиленполиамин s перемешивают и формируют материал в заранее приготовленных формах Композиция отвержда- ется в течение 5-6 ч при температур производственного помещения (20+5°С) затем термообрабатывается при 120 i ± 10°С в течение 1-2 ч.

Полученные изделия можно использовать непосредственно после извлечения из форм, а можно подвергать дополнительной механической обработке,,

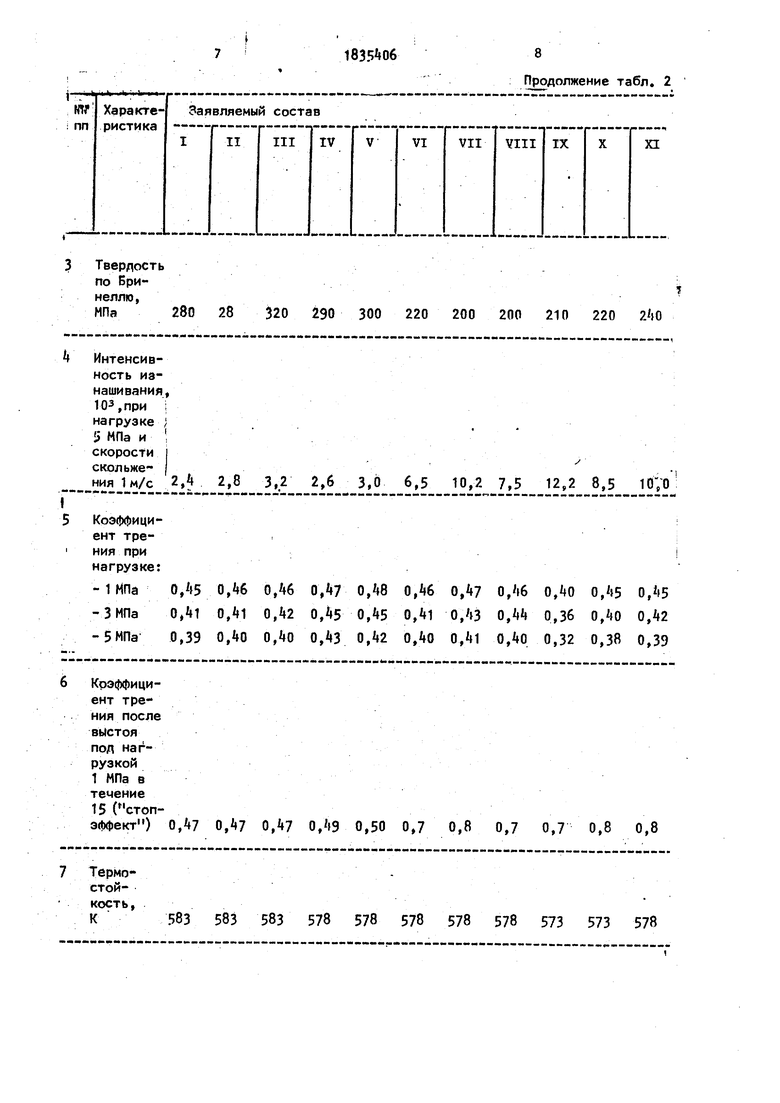

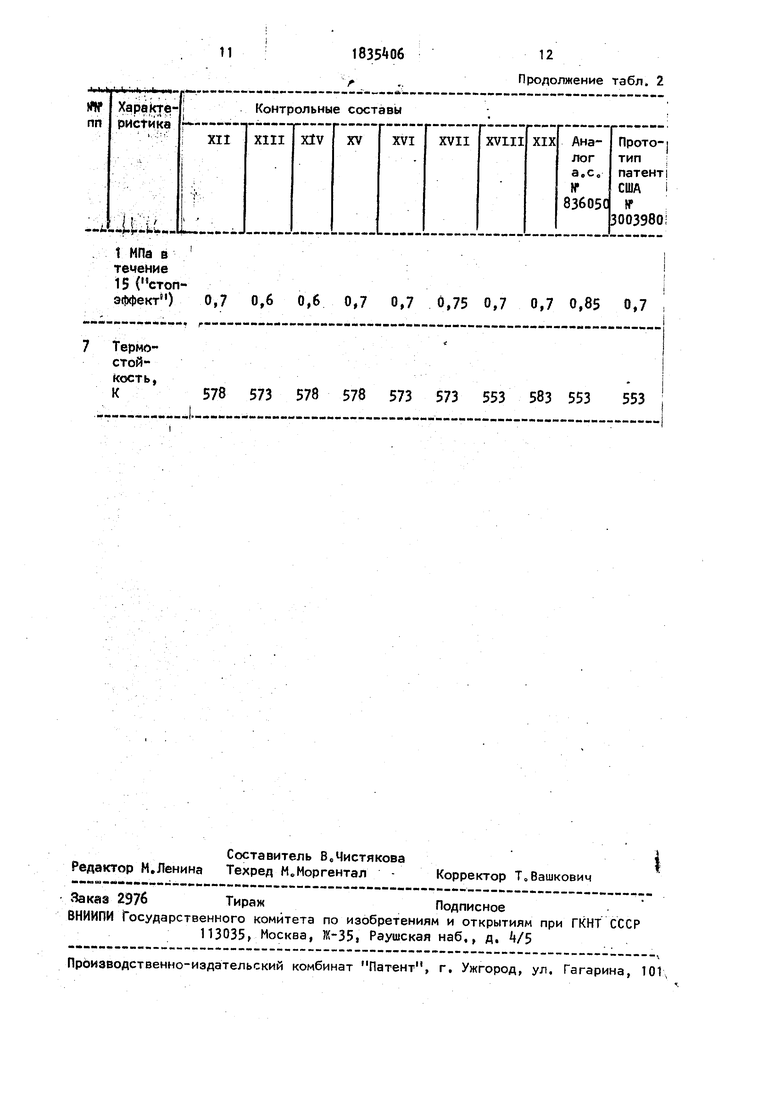

Составы композиций конкретного выполнения приведены в табл0 1.

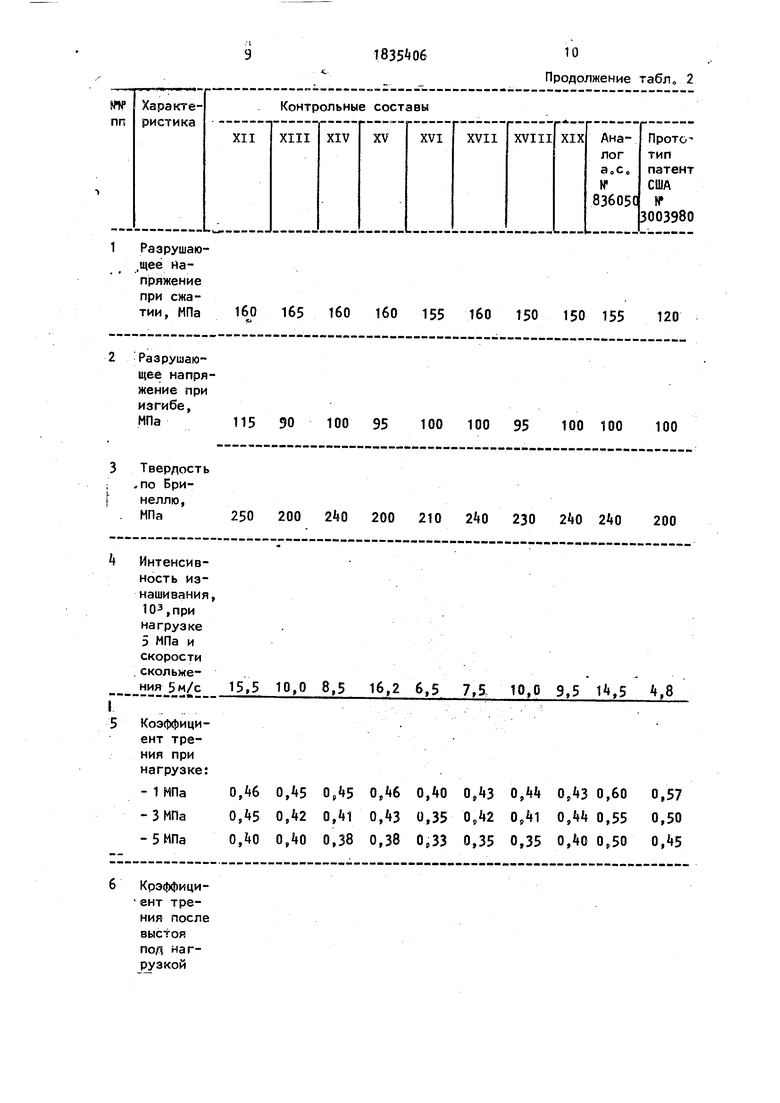

Сравнительные физико-механические свойства предлагаемой композиции и Известной приведены в таблице 2„

Формула изобретения

Фрикционная композиция, включающая эпоксидную диановую смолу, полиэтиленполиамин, асбест и фрикционный наполнитель, отличающаяся тем, что, с целью повышения механической прочности, термостойкости, устранения стоп-эффекта, стабилизации коэффициента трения и повышения экологической чистоты материала, она содержит в качестве фрикционного наполнителя фосфогипс и дополнительно окись меди в виде проволоки, порошок железа, порошок меди и окиск цинка при следующем соотношении компонентов,

эпоксидная диановая смола100

полиэтиленполиамин 9-М асбест1-3

фосфогипс16-34

окись меди в виде

проволоки порошок железа

25-35 29-37

порошок меди окись цинка

18-22 2-5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ФРИКЦИОННОГО ПРЕСС-МАТЕРИАЛА | 2008 |

|

RU2473571C2 |

| Фрикционный материал | 1979 |

|

SU1114340A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРМОЗНЫХ КОЛОДОК ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2010 |

|

RU2463185C2 |

| Полимерная антифрикционная композиция | 1981 |

|

SU994520A1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2119511C1 |

| Фрикционная композиция | 1979 |

|

SU836050A1 |

| ФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2400502C2 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374275C1 |

| ЛАКОКРАСОЧНАЯ ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570072C2 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2160750C2 |

Использование: для изготовления фрикционных элементов тормозных ко- л&док, работающих в условиях переменных механических нагрузок. Сущность изобретения: фрикционная композиция содержит, мае«м,,: эпоксидная диановая смола - 100t полиэтилен- полиамин - 9-1f, асбест - , фос- фогипс - 16,34, окись меди в проволоке - 25-33s порошок железа - 29-37, порошок меди - 18-22, окись цинка - 2-5. 2 табл.

|1 Разрушающее напряжениепри сжатии, МПа 175

170 190 195 180 160 155 155 160 155 150

Разрушаю- щее напряжение при изгибе, МПа 120

135 140 95 100 100 100 95 110

Таблица 1

Составы композиций

1835406

Тверлость

по Бринеллю,

МПа 280

28

320 290 300 220 200 200 210 220 240

Интенсивность изнашивания, 103,при I

нагрузке }.

5 МПа и

скорости

скольжения 1м/с 2,4 2,8 3,2 2,6 3,0 6,5 10,2 7,5 12,2 8,5 1(Г;о

Коэффициент трения при нагрузке:

-1 МПа -ЗМПа

-5 МПа

0,45 0,46 0,46 0,47 0,48 0,46 0,47 0,46 0,40 0,45 0,45 0,41 0,41 0,42 0,45 0,45 0,41 0,43 0,44 0,36 0,40 0,42 0,39 0,40 0,40 0,43 0,42 0,40 0,41 .0,40.0,32 0,38 0,39

Крэффици- ент трения после выстоя под нагрузкой1 МПа в течение 15 (стоп- эффект) 0,47 0,47 0,47 0,49 0,50 0,7 0,8 0,7 0,7 0,8 0,8

Термостойкость, К

583 583 583 578 578 578 578 578 573 573 578

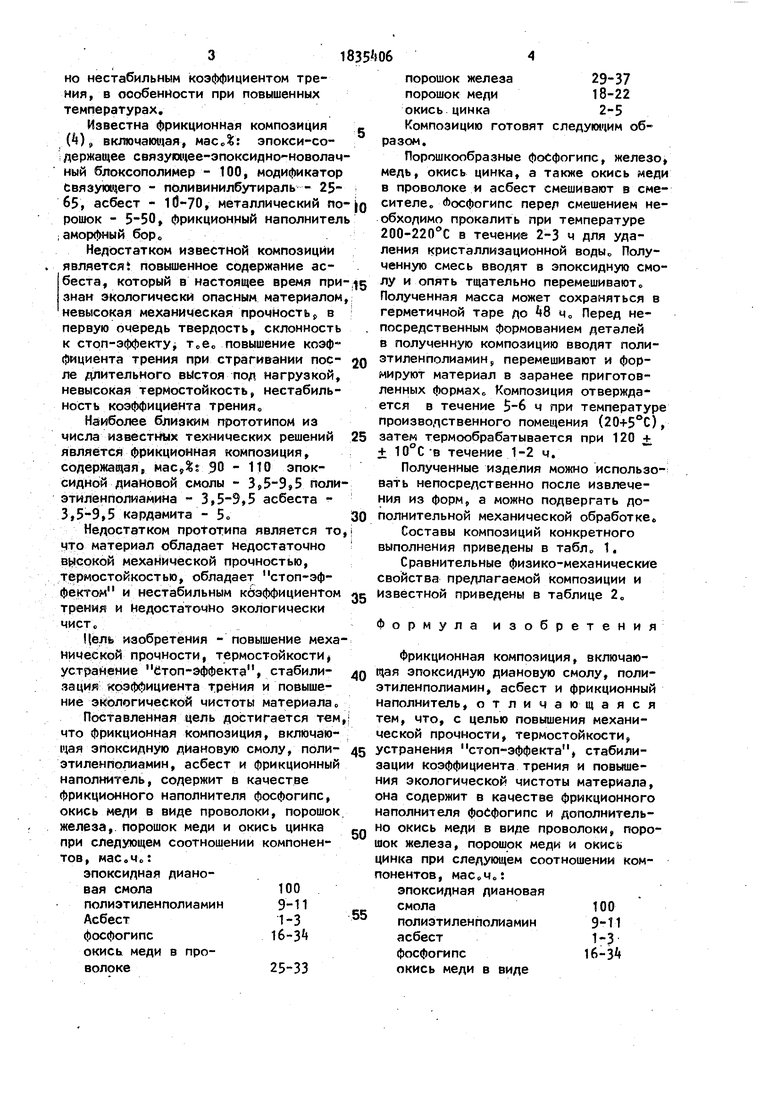

8 Продолжение табл. 2

10 Продолжение табл. 2

11

1 МПа в течение 15 (стоп- эффект)

0,7 0,6 0,6 0,7 0,7 0,75 0,7 0,7 0,85 0,7 ,

7 Термостойкость, К

578 573 578 578 573 573 553 583 553 553 ;

1835406

12 Продолжение табл. 2

| 1970 |

|

SU418500A1 | |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Фрикционная композиция | 1979 |

|

SU836050A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1993-08-23—Публикация

1990-04-16—Подача