Изобретение относится к металлургии, конкретно к устройствам для ввода материалов в ковш с жидким металлом и может быть использовано в различных отраслях промышленности, применяющих транспортировку материалов по трубопроводам.

Целью изобретения является повышение надежности, расширение технологических возможностей и повышение производительности за счет исключения неконтролируемого расцепления фурмы с механизмом ее захвата и запирания, снижения амплитуды колебаний фурмы, интенсификации процесса перемешивания металла.

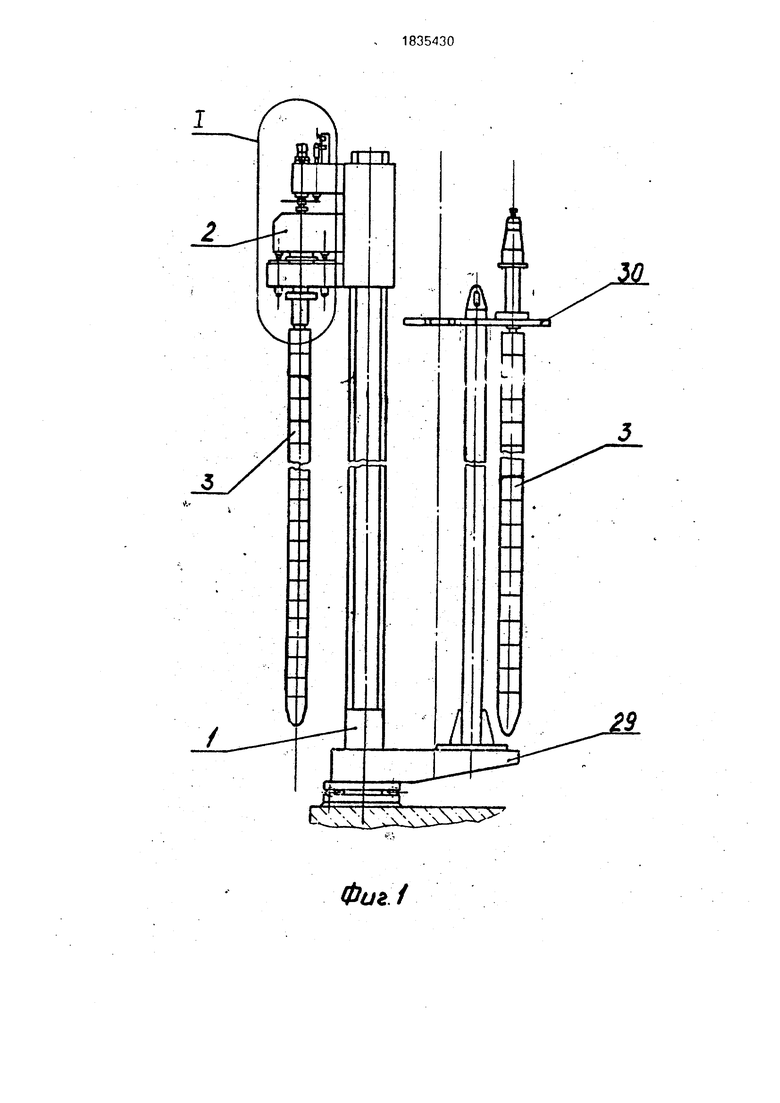

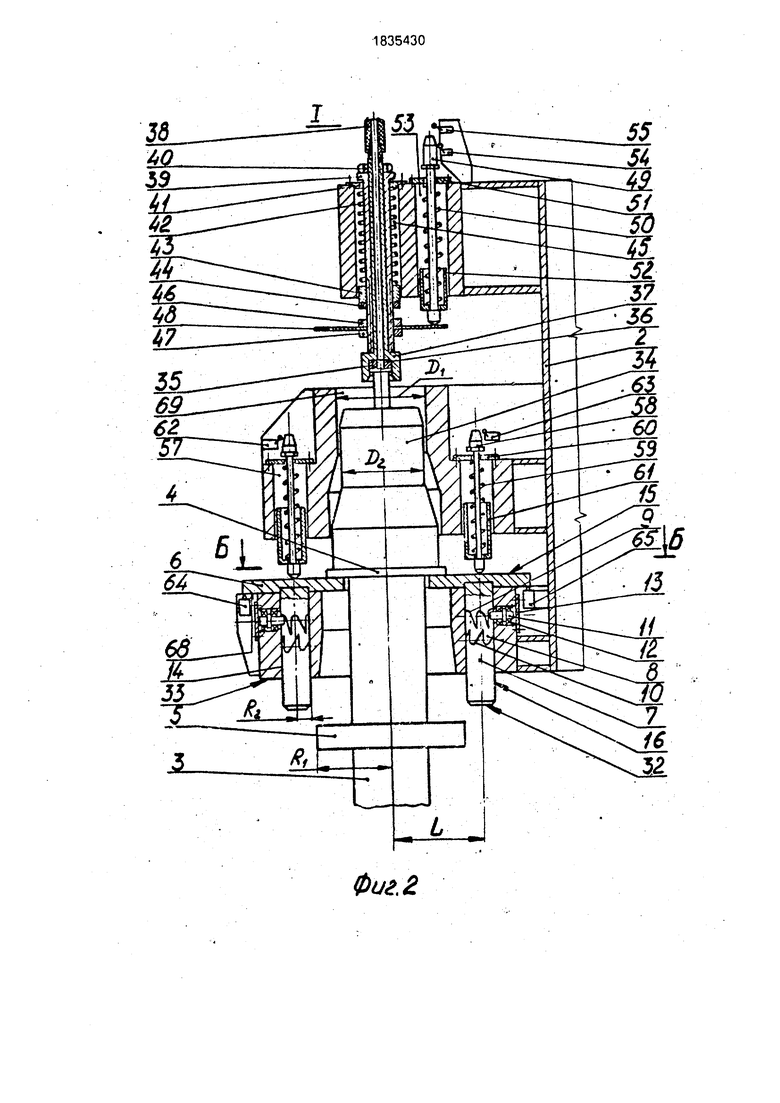

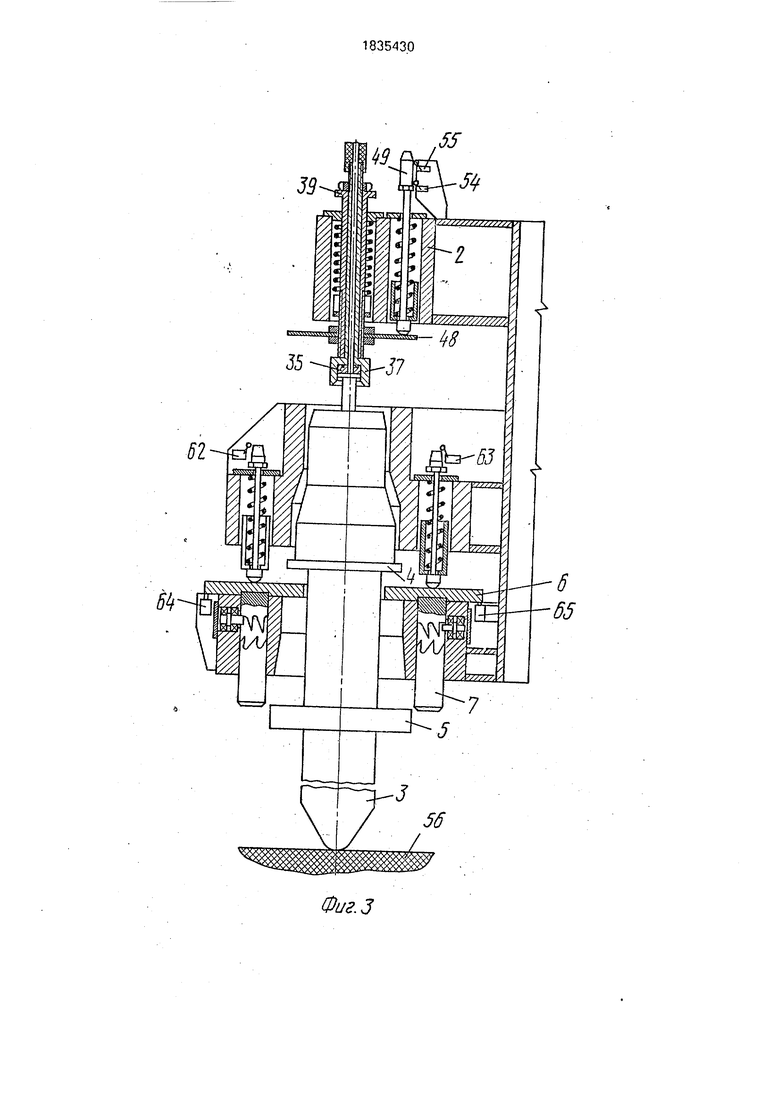

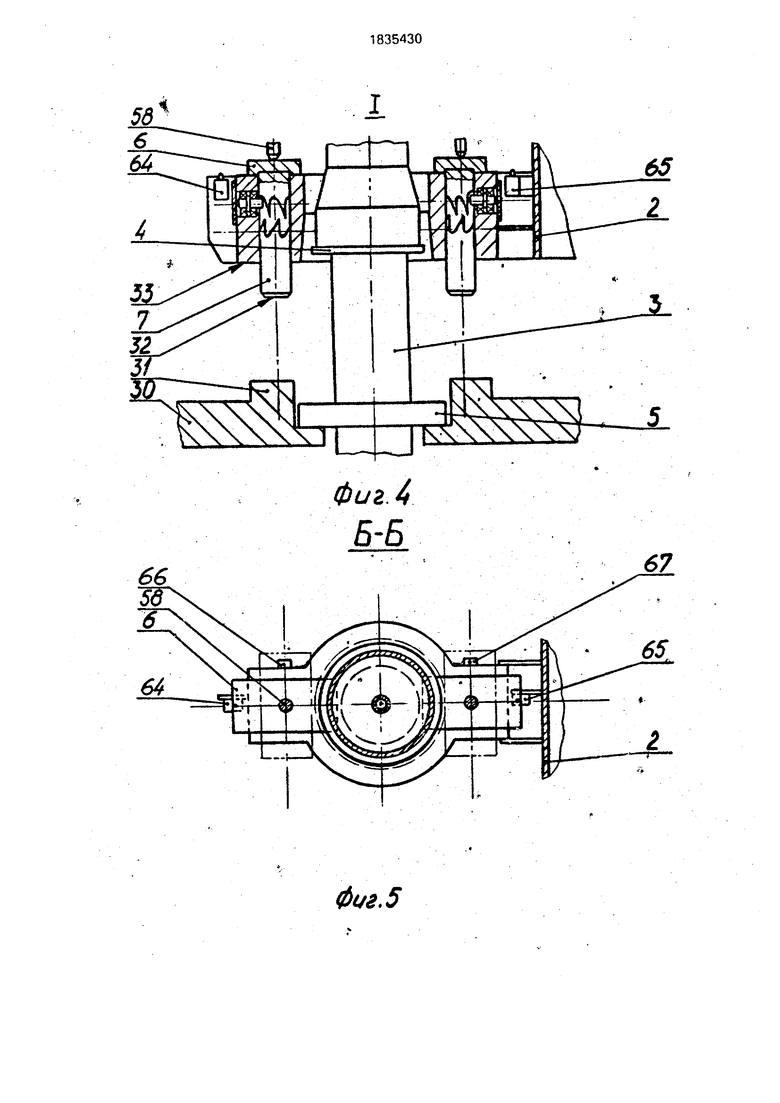

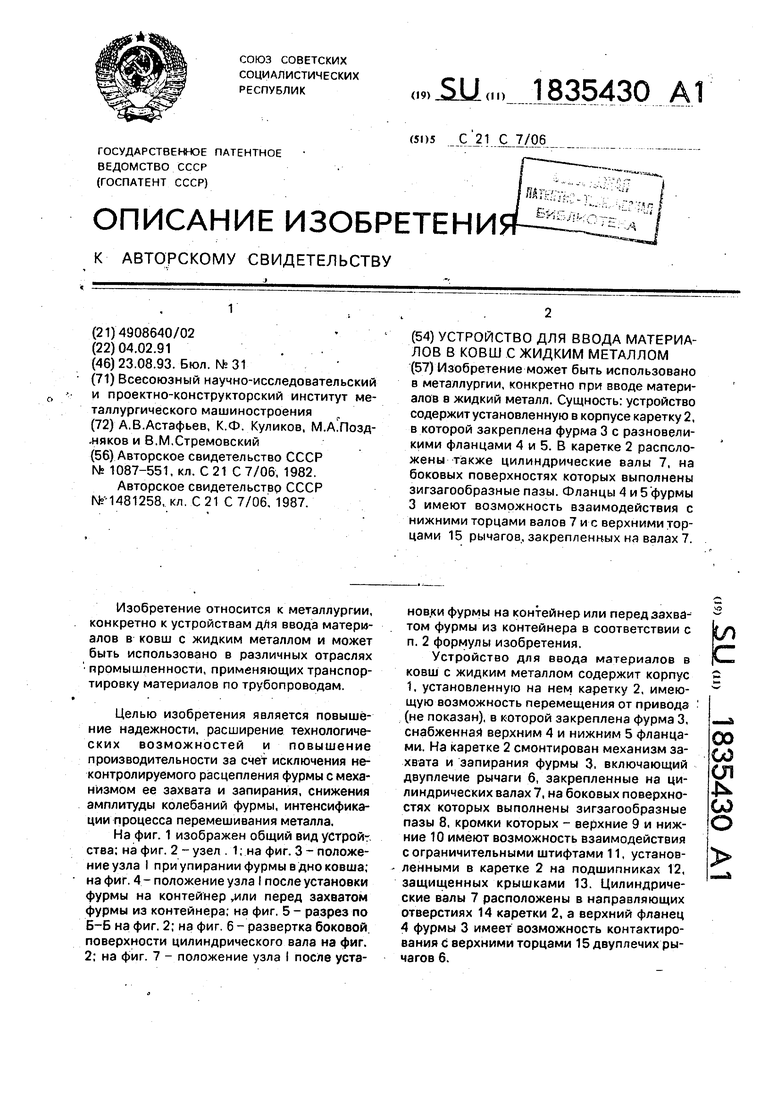

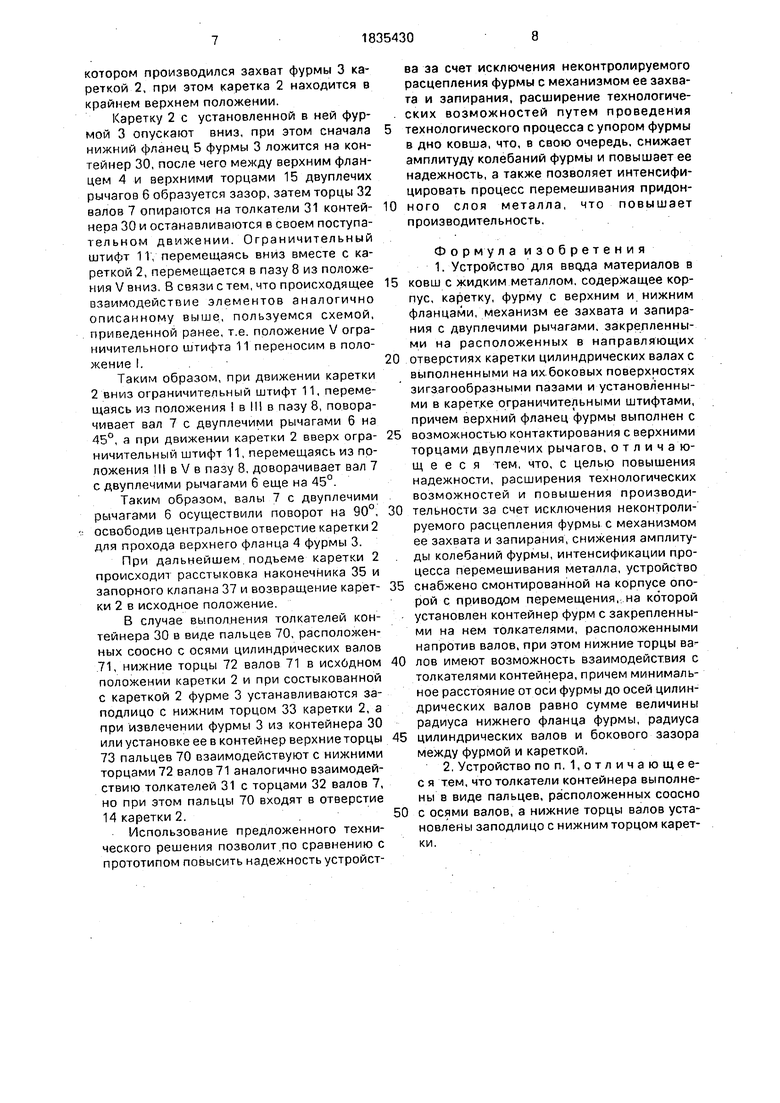

На фиг. 1 изображен общий вид устройг ства; на фиг. 2 - узел . 1; на фиг. 3 - положение узла I при упирании фурмы в дно ковша; на фиг. 4- положение узла I после установки фурмы на контейнер ,или перед захватом фурмы из контейнера; на фиг. 5- разрез по Б-Б на фиг. 2; на фиг. 6 - развертка боковой, поверхности цилиндрического вала на фиг. 2; на фиг. 7 - положение узла I после установ.ки фурмы на контейнер или перед захва том фурмы из контейнера в соответствии с п. 2 формулы изобретения.

Устройство для ввода материалов в ковш с жидким металлом содержит корпус 1, установленную на нем каретку 2, имеющую возможность перемещения от привода (не показан), в которой закреплена фурма 3, снабженная верхним 4 и нижним 5 фланцами. На каретке 2 смонтирован механизм захвата и запирания фурмы 3, включающий двуплечие рычаги 6, закрепленные на цилиндрических валах 7, на боковых поверхностях которых выполнены зигзагообразные пазы 8, кромки которых - верхние 9 и нижние 10 имеют возможность взаимодействия с ограничительными штифтами 11, установ- - ленными в каретке 2 на подшипниках 12, защищенных крышками 13. Цилиндрические валы 7 расположены в направляющих отверстиях 14 каретки 2, а верхний фланец 4 фурмы 3 имеет возможность контактирования с верхними торцами 15 двуплечих рычагов 6.

(Л

С

00

со ел ь

ы о

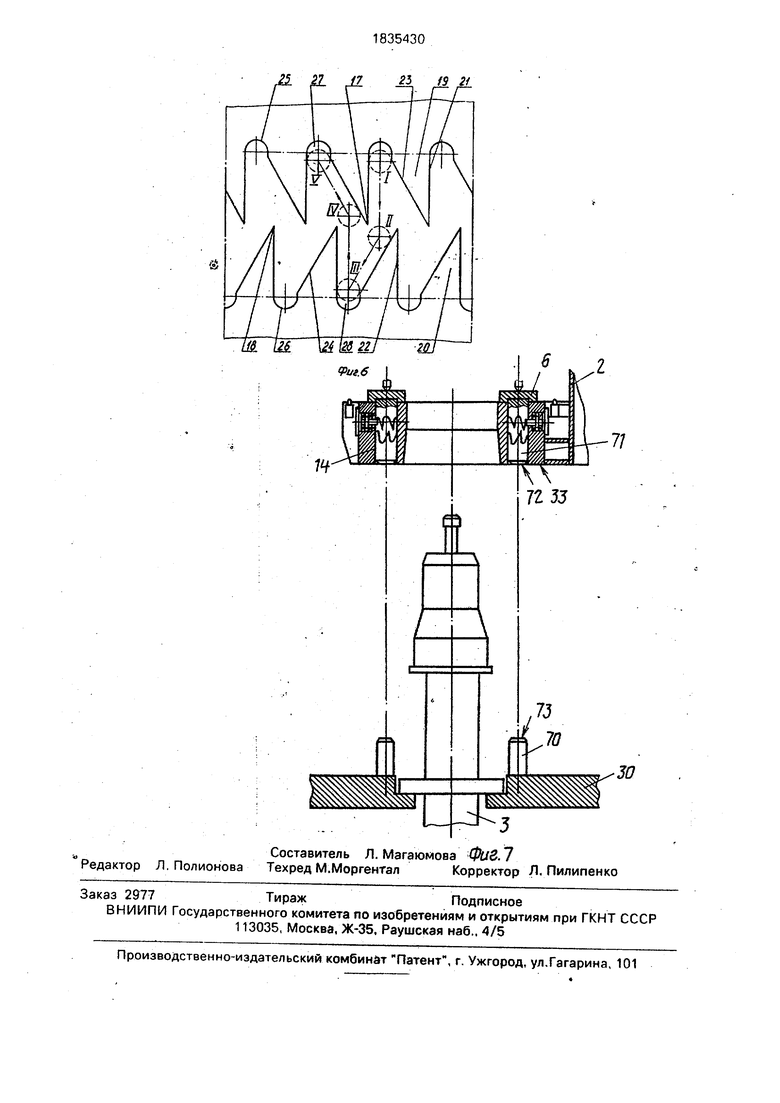

Верхние 9 и нижние 10 кромки зигзагообразных пазов 8 выполнены четырехзубы- ми пилообразной формы в развертке боковой поверхности 16, при этом вершины 17 и 18 зубьев 19 и 20 соответственно верхней 9 и нижней 10 кромок смещены друг относительно друга на полшага, грани 21 верхних зубьев 1ST и грани 22 нижних зубьев 20 параллельны осям валов 7, а каждая из граней 23 верхних зубьев 19 и граней 24 нижних зубьев 20 представляет собой отрезок винтовой поверхности, направление которой для верхней 9 и нижней -10 кромок противоположно. Впадины 24 между верхними зубьями 19 и впадины 26 между нижними зубьями 20 выполнены соответственно с карманами 27 и 28.

На корпусе 1 смонтирована опора 29 с приводом перемещения (не показан), на которой установлен подвижной контейнер фурм 30, снабженный толкателями 31, которые имеют возможность взаимодействия с торцами 32 валов 7, причем торцы 32 валов 7 расположены ниже торца каретки 33. Фурма 3 снабжена направляющей головкой 34 и наконечником 35 с уплотнением 36, установленными на верхнем фланце 4 соосно с ним,

Механизм захвата и запирания фурмы включает также запорный клапан 37 трассы подвода материалов 38, закрепленный в направляющей втулке 39 гайкой 40,

Иа направляющей втулке 39 установлены с возможностью перемещения скользящий фланец 41, пружина 42, упор 43 и контргайка 44, при этом скользящий фланец 41 закреплен на каретке 2, а втулка 39 с пружиной 42 и упором 43 расположены в направляющем отверстии 45 каретки 2. На направляющей втулке 39 закреплен с помощью гаек 46 и 47 нажимной диск 48, имеющий возможность контактирования с нижним концом подпружиненного толкателя 49, пружина 50 которого установлена на толкателе 49 между фланцем 51, соединенным с кареткой 2 и стаканом толкателя 52, расположенным в направляющем отверстии 53 каретки 2. Верхний конец толкателя 49 имеет возможность взаимодействия с датчиком стыковки 54 наконечника 35 с запорным клапаном 37, а также с датчиком упора 55 фурмы 3 и в дно ковша 56.

В направляющих отверстиях 57 каретки 2 расположены подпружиненные толкатели 58, пружины 59 которых установлены на толкателях 58 между фланцами 60, соединенными с кареткой 2 и стаканами толкателя 61, причем нижние концы толкателей 58 имеют возможность контактирования с верхними торцами 15 двуплечих рычагов 6, а верхние

концы - с датчиками линейных перемещений 62 и 63 цилиндрических валов 7.

На каретке 2 закреплены датчики угла поворота 64, 65, 66 и 67 цилиндрических

валов 7 с двуплечими рычагами 6, причем нижние торцы 68 двуплечих рычагов 6 имеют возможность контактирования с датчиками угла поворота 64, 65, 66 и 67,

Между размерами элементов конструкции выполняется следующая зависимость:

Lmin Rl + R2 +

Di -Da

где Lmin.- минимальное расстояние от оси фурмы до осей цилиндрических валов;

RI - радиус нижнего фланца 4 фурмы 3; R2 - радиус цилиндрического вала 7;

Di - диаметр центрирующего отверстия 69 каретки 2:

D2 диаметр направляющей головки 34 фурмы 3.

Кроме того толкатели контейнера 30 могут быть выполнены в виде пальцев 70,

расположенных соосно с осями цилиндри

ческих валов 71, при этом нижние торцы 72 валов 71 установлены заподлицо с нижним торцом 33 каретки 2 и имеют возможность взаимодействия с верхними торцами 73 пальцев 70.

Устройство работает следующим образом, В исходном положении фурма 3 установлена нижним фланцем 5 на контейнер 30, каретка 2 расположена в верхнем крайнем положении, двуплечие рычаги 6 не пе- рекрывают центральное отверстие каретки 2 для прохода фланца 4 фурмы 3, что фиксируют датчики 66 и 67, запорный клапан 37 с помощью пружины 42 опущен в крайнее нижнее положение, ограничительный штифт 11 находится в пазу 8 цилиндрического вала 7 в положении 1.

В дальнейшем для удобства на схеме

представлено не перемещение развертки

поверхности 16 цилиндрического вала 7 относительно штифта 11. а перемещение штифта 11 в пазу 8.

Для извлечения фурмы 3 из контейнера

30 приводная опора 29 перемещает подвижный контейнер фурм 30 в горизонтальной плоскости до совмещения оси фурмы 3 с осью центрирующего отверстия 69 каретки 2, после чего каретку 2 опускают на стоящую

в контейнере 30 фурму 3,

При этом происходит деформация уплотнения 36, после чего наконечник 35 фурмы 3 упирается в запорный клапан 37, пружина 42 сжимается и втулка 39 перемещается в отверстии 45, образуя осевой зазор между буртиком втулки 39 и фланцем 41, который имеет место в дальнейшем вплоть до окончания рабочего цякла, т.е. до установки фурмы 3 в контейнер 30 и расстыковки наконечника 35 с запорным клапаном 37.

При перемещении втулки 39 закрепленный на ней нажимной диск 48 перемещает толкатель 49, воздействующий на датчик стыковки 54, фиксирующий соединение фурмы 3 с трассой подвода материалов 38.

При дальнейшем движении каретки 2 вниз сначала двуплечие рычаги 6 располага- ются ниже верхнего фланца 4 фурмы 3 за- тем цилиндрические ва лы 7 опираются торцами 32 на поверхность толкателей 31 и останавливаются в своем поступательном Движении. Ограничительный штифт 11, продолжая движение вниз вместе с кареткой 2, перемещается в пазу 8 в положение П, затем, воздействуя на винтовую поверхность грани 24 зуба 20 нижней кромки 10 паза 8 на валу 7, поворачивает вал 7 с двуплечими рычагами 6 на 45°, и занимает по- , ложение III.

В этом положении датчики угла поворота 66 и 67 фиксируют поворот двуплечих рычагов б, датчики 62 и 63 - перемещение цилиндрических валов 7. при этом датчики 66 И 67 перестают контактировать с нижними торцами 68 двуплечих рычагов 6, а датчики 62 и 63 взаимодействуют с толкателями 58, перемещающимися при осевом воздействии на них верхних торцов 15 двуплечих рычагов 6.

Фиксация датчиками 63 и 63-перемеще- ния вала 7 на величину, соответствующую перемещению ограничительного штифта 11 из положения I в положение III является .командой на остановку каретки 2, после чего начинается ее подъем.

При подъеме каретки 2 валы с двуплечими рычагами 6 под действием собственного веса и пружин 59 опираются торцами 32 на поверхность толкателей 31. при этом штифт 11, поднимаясь с кареткой 2, перемещается в пазу 8 в положение IV, затем, воздействуя на винтовую поверхность грани 23 зуба 19 верхней кромки 9 паза 8 на валу 7, поворачивает вал еще на 45° на участке IV-V в том же направлении, что и на участке 1-1И за счет того, что направления винтовых поверхностей 23 и 24 верхней 9 и нижней 10 кромок противоположно направлены.

Таким образом, валы 7 с двуплечими рычагами 6 осуществили поворот на 90°.

При дальнейшем подъеме каретки 2 верхний фланец 4 фурмы 3 ложится на торцы 15 двуплечих рычагов 6, фурма 3 поджимается пружиной 42 через запорный клапан

37 к двуплечим рычагам 6. а нижние торцы 32 валов 7 перестают контактировать с толкателями 31 контейнеров 30.

При этом датчики 62 и 63 фиксируют 5. опускание валов 7, а датчики 64 и 65 фиксируют поворот двуплечих рычагов 6.

Карманы 27 и 28, выполненные во впадинах 25 и 26 зубьев 19 и 20. предназначены для компенсации неточностей остановки штифта 11 в крайних положениях I и V, могущих возникнуть в процессе эксплуатации, а подшипники 12 штифтов 11 снижают износ винтовых поверхностей граней 23 и 24 зубье.в 19 и 20 и самих штифтов, повышая 5 .надежность устройства.

После извлечения из контейнера 30 1 фурмы 3 каретка 2 поднимается в крайнее верхнее положение, приводная опора 29 перемещает подвижной контейнер фурм 3D в 0 горизонтальной плоскости в его исходное положение.

Для проведения технологического процесса каретка 2 опускается вниз, а установленная в ней фурма 3 погружается в ковш с 5 жидким металлом до упирания фурмы 3 в дно ковша 56.

При упирании фурмы 3 в дно ковша 56

каретка 2 продолжает опускаться вниз, при

этом наконечник 35, запорный клапан 37 и

0 направляющая втулка 39 останавливается

вместе с фурмой 3, также как и нажимной

диск 48 и контактирующий с ним толкатель

49, в то время как передвигающийся вместе

с. кареткой датчик упора 55 выезжает на

5 толкатель 49.

Фиксация датчиком упора 55 данного положения каретки 2 является командой на ее остановку.

При опускании каретки 2 и фиксирован- 0 ном о дно ковша 56 положении фурмы 3 касания валов 7 о фланец 5 не происходит, вследствие чего расцепления фурмы и каретки не наступает, несмотря на появление осевого зазора между фланцами 4 5 фурмы 3 и верхними торцами 15 двуплечих рычагов 6.

.После проведения технологического процесса каретка 2 с фурмой 3 поднимается в крайнее верхнее положение, при этом 0 фланец 4 фурмы 3 ложится на верхние торцы 15 двуплечих рычагов 6, а толкатель 49 перестает контактировать с датчиком 55.

Для снятия использованной фурмы совершается такая же операция опускания- 5 подъема каретки, как и для установки новой фурмы.

При этом устройстсо работает следующим образом.

Контейнер фурм 30 перемещают с помощью приводной опоры 29 в положение, в

котором производился захват фурмы 3 кареткой 2, при этом каретка 2 находится в крайнем верхнем положении.

Каретку 2 с установленной в ней фурмой 3 опускают вниз, при этом сначала нижний фланец 5 фурмы 3 ложится на контейнер 30, после чего между верхним фланцем А и верхними торцами 15 двуплечих рычагов 6 образуется зазор, затем торцы 32 валов 7 опираются на толкатели 31 контейнера 30 и останавливаются в своем поступа- тельном движении. Ограничительный штифт 1 Т, перемещаясь вниз вместе с кареткой 2, перемещается в пазу 8 из положения V вниз. В связи с тем, что происходящее взаимодействие элементов аналогично описанному выше, пользуемся схемой, приведенной ранее, т.е. положение V ограничительного штифта 11 переносим в положение I.. .

Таким образом, при движении каретки 2 вниз ограничительный штифт 11, перемещаясь из положения в 111 в пазу 8, поворачивает вал 7 с двуплечими рычагами 6 на 45°, а при движении каретки 2 вверх ограничительный штифт 11, перемещаясь из положения III в V в пазу 8, доворачивает вал 7 с двуплечими рычагами 6 еще на 45°.

Таким образом, валы 7 с двуплечими рьиагами 6 осуществили поворот на 90°, освободив центральное отверстие каретки 2 для прохода верхнего фланца 4 фурмы 3.

При дальнейшем, подъеме каретки 2 происходит расстыковка наконечника 35 и запорного клапана 37 и возвращение каретки 2 в исходное положение.

В случае выполнения толкателей контейнера 30 в виде пальцев 70, расположенных соосно с осями цилиндрических валов 71, нижние торцы 72 валов 71 в исходном положении каретки 2 и при состыкованной с кареткой 2 фурме 3 устанавливаются заподлицо с нижним торцом 33 каретки 2, а при извлечении фурмы 3 из контейнера 30 или установке ее в контейнер верхние торцы 73 пальцев 70 взаимодействуют с нижними торцами 72 валов 71 аналогично взаимодействию толкателей 31 с торцами 32 валов 7, но при этом пальцы 70 входят в отверстие 14 каретки 2.

Использование предложенного технического решения позволит.по сравнению с прототипом повысить надежность устройства за счет исключения неконтролируемого расцепления фурмы с механизмом ее захвата и запирания, расширение технологиче- . ских возможностей путем проведения

технологического процесса с упором фурмы в дно ковша, что, в свою очередь, снижает амплитуду колебаний фурмы и повышает ее надежность, а также позволяет интенсифицировать процесс перемешивания придонного слоя металла, что повышает производительность.

Фор м у ла изобретения

1.Устройство для ввода материалов в ковш с жидким металлом, содержащее корпус, каретку, фурму с верхним и нижним фланцами, механизм ее захвата и запирания с двуплечими рычагами, закрепленными на расположенных в направляющих

отверстиях каретки цилиндрических валах с выполненными на ихбоковых поверхностях зигзагообразными пазами и установленными в каретке ограничительными штифтами, причем верхний фланец фурмы выполнен с

возможностью контактирования с верхними торцами двуплечих рычагов, о т л и ч а ю- щ е е с я тем, что, с целью повышения надежности, расширения технологических возможностей и повышения производительности за счет исключения неконтролируемого расцепления фурмы с механизмом ее захвата и запирания, снижения амплиту- ды колебаний фурмы, интенсификации процесса перемешивания металла, устройство

снабжено смонтированной на корпусе опорой с приводом перемещения,-на которой установлен контейнер фурм с закрепленными на нем толкателями, расположенными напротив валов, при этом нижние торцы имеют возможность взаимодействия с толкателями контейнера, причем минимальное расстояние от оси фурмы до осей цилиндрических валов равно сумме величины радиуса нижнего фланца фурмы, радиуса

цилиндрических валов и бокового зазора между фурмой и кареткой,

2,Устройство по п. 1, о т л и ч а ю ще е- с я тем, что толкатели контейнера выполнены в виде пальцев, расположенных соосно

0 с осями валов, а нижние торцы валов установлены заподлицо с нижним торцом каретки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ввода материалов в жидкий металл | 1987 |

|

SU1481258A1 |

| ЗАМОК | 1992 |

|

RU2019658C1 |

| Устройство для крепления фурмы | 1977 |

|

SU730817A1 |

| СТРЕЛКОВОЕ МНОГОЗАРЯДНОЕ ОРУЖИЕ | 1993 |

|

RU2086887C1 |

| МЕХАНИЗМ С УПРОЩЕННЫМ ОБРАЩЕНИЕМ ДЛЯ РЕГУЛИРОВАНИЯ УСТРОЙСТВА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ГЕРМЕТИЧНОГО СОЕДИНЕНИЯ ДВУХ ЗАМКНУТЫХ ПРОСТРАНСТВ | 2012 |

|

RU2613075C2 |

| Устройство для дозированной раздачи корма в клеточной батарее для птиц | 1983 |

|

SU1202535A1 |

| КОДОВЫЙ ЗАМОК КРАСНИКОВА | 1998 |

|

RU2126879C1 |

| Устройство для верхней продувки металла | 1990 |

|

SU1765187A1 |

| СПОСОБ ПРОТИВОПОЖАРНОЙ ЗАЩИТЫ АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2714338C1 |

| КОДОВЫЙ ПРОГРАММИРУЕМЫЙ ЗАМОК | 1993 |

|

RU2034974C1 |

Изобретение может быть использовано в металлургии, конкретно при вводе материалов в жидкий металл. Сущность: устройство содержит установленную в корпусе каретку 2, в которой закреплена фурма 3 с разновеликими фланцами 4 и 5. В каретке 2 расположены также цилиндрические валы 7, на боковых поверхностях которых выполнены зигзагообразные пазы. Фланцы 4 и 5 фурмы 3 имеют возможность взаимодействия с нижними торцами валов 7 и с верхними торцами 15 рычагов, закрепленных на валах 7.

OCWC81

octree i

I

{V

Ui

о гэ

Ч

ю го

со

§

| ПРИСПОСОБЛЕНИЕ К РОЯЛЮ ИЛИ ПИАНИНО ДЛЯ ПЕРЕДВИГАНИЯ ЛЕНТЫ С НОТНЫМИ ЗНАКАМИ | 1923 |

|

SU1087A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для ввода материалов в жидкий металл | 1987 |

|

SU1481258A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-08-23—Публикация

1991-02-04—Подача