СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления золобетонных камней | 1988 |

|

SU1609781A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И СТРОИТЕЛЬНЫХ КАМНЕЙ | 2009 |

|

RU2413691C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| ВЯЖУЩЕЕ И СПОСОБ ПРИГОТОВЛЕНИЯ ЕГО | 2009 |

|

RU2416580C1 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1502533A1 |

| СУХАЯ МОЛОТАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1994 |

|

RU2081096C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО И ИЗДЕЛИЙ НА ЕГО ОСНОВЕ | 2009 |

|

RU2413688C2 |

| Композиция для изготовления стеновых камней | 1986 |

|

SU1381100A1 |

| ВЯЖУЩЕЕ | 1994 |

|

RU2077516C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗОЛЬНЫХ ЯЧЕИСТЫХ БЕТОНОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2168485C1 |

Сущность изобретения: бетонная смесь содержит известь (%) 8-12, гипс 1-2, каменноугольную золу 28-32, пористый заполнитель из доменного граншлака или котельного шлака 38-50, нафтеновые кислоты и их соли 0.07-Q.2, моноалкилфениловый эфир полиэтиленгликоля 0.03-3,1, воду остальное. Компоненты смеси смешивают 3-4 мин, причем добавки вводят с водой затво- рения, смесь выдерживают 4 ч, формуют образцы и пропаривают их. Прочность сырца 0,15-0.28 МПа, плотность бетона 1225- 1620 кг/м3, прочность 15,2-40,5 МПа, водопоглощение 12,1-23,4%, морозостойкость 40-130 ед, воздухостойкость 1,02- 1,08. 2 табл.

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении стеновых камней и крупных блоков, применяемых при строительстве жилых домов и производственных помещений.

Цель изобретения - повышение прочности, морозо-и воздухостойкости.

Пример. Особенность предлагаемой смеси состоите применении в качестве комплексной добавки нафтеновых кислот и их солей и неионогенного ПАВ (МАФЗП). что позволяет достигнуть многофункционального действия добавки в известково-золь- ном вяжущем и в смеси. Сочетание в добавке нефтяных кислот и МАФЗП прежде

всего обеспечивает получение эмульсии, устойчивой длительное время и стабильной в известково-зольно-шлаковой смеси, что позволяет эффективно использовать гидрофо- визирующий эффект дисперсии нефтяных кислот в смеси. Кроме того, особенность комплексной добавки заключается в микро- пенообразующем эффекте в смеси в процессе перемешивания всех компонентов, даже в условиях приготовления легкобетонной смеси с пониженной формовочной влажностью, для условий вибропрессования изделий.Сочетаниевсмеси гидрофобизирующего и микропенообразу- ющего эффектов является сильным фактором повышения морозостойкости изделий.

XI ю о

-N Ы

|х

Комплексная добавка в смеси обладает также пластифицирующим действием при одновременном повышении прочности сырца на стадии вибропрессования изделий. Это действие добавки дает возможность применения пониженных и умеренных значений удельного давления (0,1-0,6 МПа) при формовании стеновых камней, что упрощает технологию и расширяет перечень формовочного оборудования, которое может быть применено для изготовления камней. В отличие от шлакозолосиликата без добавок и с известными добавками, для которых характерна существенная потеря прочности при хранении на открытом воздухе вследствие карбонизации новообразований углекислотой, шлакозолосиликат с указанной комплексной добавкой сохраняет свои прочностные показатели в процессе эксплуатации. Физико-химические м химические методы анализа показали, что это обусловлено влиянием МАФЭП на фазовый состав новообразований в материале (увеличение содержания гидрогранатов и форм ги;;,росиликатрв, устойчивых в среде углекислого газа), а также экранированием новообразований добавкой ПАВ в процессе сушки материала после пропаривания. При этом установлено, что из опробованных в исследованиях ПАВ разного класса повышение карбонизационной стойкости шлакозолосиликата наблюдается только в случае применения в составе комплексной добавки неионогенного ПАВ - МАФЗП. Важное значение имеет введение в смесь МАФЭП в качестве микродобавки,, т.е. при содержании ее в пределах 0,03-0,1 мас.%, При введении МАФЭП в количестве менее 0,03% не достигается эффект повышения атмосфере- стойкости шлакозолосиликата, а при количестве более 0,1% наблюдается существенное торможение процессов схватывания и твердения смеси.

При содержании в смеси нафтеновых кислот в количестве менее 0,07% резко снижается морозостойкость шлакозолосиликата, а при содержании более 6,2% падают прочностные показатели.

Исследования-также показывают, что при приготовлении смеси известным способом, включающим ее вылеживание в реакторе (силосе) в течение 4-5 н, после перемешивания всех компонентов для большей полноты процесса гашения извести происходит более интенсивная диспер- гация частиц извести и их равномерное распределение в смеси. Ускоряется также взаимодействие извести и гипса С золой. Это способствует повышению механической прочности материала, как на стадии

формования (сырца), так и после тепловлаж- ностной обработки (пропаривание).

Важное преимущество смеси перед известными состоит в возможности применения для изготовления стеновых камней котельного шлака с повышенным содержанием частиц неегоревшего топлива - п.п.п. до 30-35%, за счет достижения высокой морозостойкости и атмосферостойкости материала.

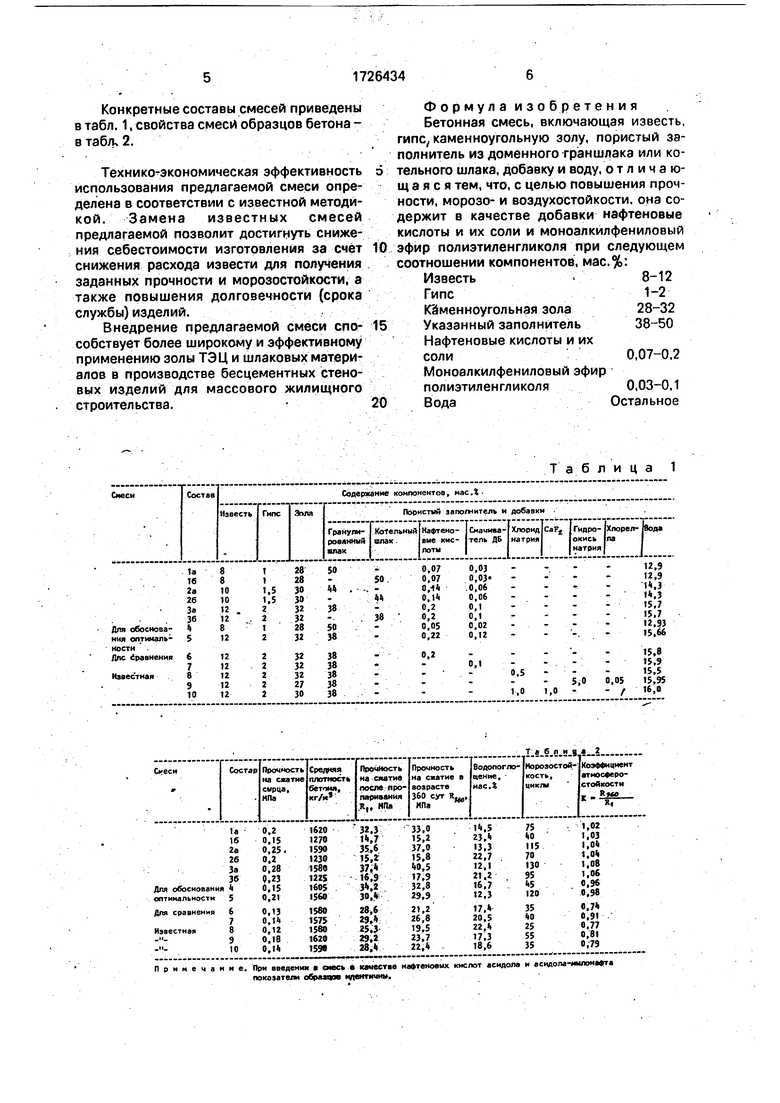

Используют следующие компоненты: молотую известь акт. 76% - полуводный гипс, каменно-угольную золу. Западно-Сибирской ТЭЦ с удельной поверхностью 2560

см /г, пористые заполнители в виде гранулированного доменного шлака Западно-Сибирского металлургического комбината с насыпной плотностью 850 кг/м3 и предельной крупностью зерен 15мм или котельного

шлака (от сжигания кускового каменного угля) с насыпной плотностью.550 кг/м3, предельной крупностью зерен 20 мм и содержанием несгоревшего топлива (п.п.п.) 32%-38-50; нафтеновые кислоты, асидол и

асидолмылонафт) - моноалкилфениловый эфир полиэтиленгликоля (смачиватель ДБ) и воду. Добавки вводят вместе с водой затво- рения в виде водной эмульсии, приготовленной в эмульгаторе. Для подтверждения

оптимальности составов готовят также смеси с содержанием компонентов добавки, . выходящими за предлагаемые границы (составы 4 и 5). Для сравнения готовят также смесь, содержащую только один из компонентов комплексной добавк-и (составы 6 и 7). Компоненты смесей перемешивают в бетоносмесителе принудительного действия в течение 3-4 мин и полученные смеси перед формованием образцов выдерживают в реакторах (эксикаторах) в течение 4 ч. Образцы-цилиндры диаметром и высотой 60 мм изготавливают по ивестной технологии, методом вибропрессования на стандартной виброплощадке при удельном

давлении 0,1 МПа и продолжительности вибрирования 5с. На гидравлическом прессе определяют сырцовую прочность свежесформованных образцов. Остальную часть образцов пропаривают при 95-100°С по режиму 3+10+3 ч.

Готовые образцы испытывают на сжатие и морозостойкость. Атмосферостой- кость (карбонизационную стойкостью) образцов оценивают по результатам их испытания на прочность сразу после Ьконча- ния пропаривания (Ri) и в возрасте 360 сут (Raeo), после хранения на открытом воздухе

(V - 360 ч

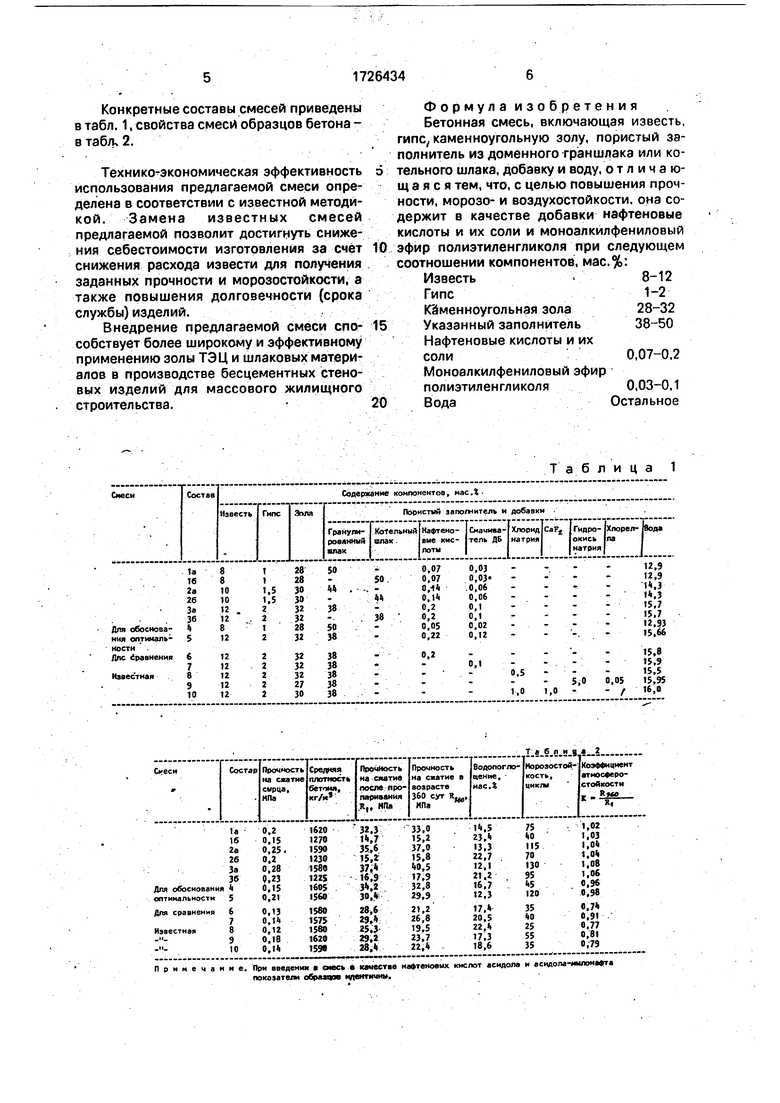

(K--RT Конкретные составы смесей приведены в табл. 1, свойства смеси образцов бетона - в табл, 2.

Технико-экономическая эффективность использования предлагаемой смеси определена в соответствии с известной методикой. Замена известных смесей предлагаемой позволит достигнуть снижения себестоимости изготовления за счёт снижения расхода извести для получения заданных прочности и морозостойкости, а также повышения долговечности (срока службы) изделий..

Внедрение предлагаемой смеси спо- собствует более широкому и эффективному применению золы ТЭЦ и шлаковых материалов в производстве бесцементных стеновых изделий для массового жилищного строительства.

Формул а изоб ретения Бетонная смесь, включающая известь, гипс, каменноугольную золу, пористый заполнитель из доменного гран шлака или котельного шлака, добавку и воду, о т л и ч а ю- щ а я с я тем, что, с целью повышения прочности, морозо- и воздухостойкости. она содержит в качестве добавки нафтеновые кислоты и их соли и моноалкйлфениловый эфир полиэтиленгликоля при следующем соотношении компонентов, мас.%:

Известь.8-12

Гипс1-2

Каменноугольная зола28-32

Указанный заполнитель38-50

Нафтеновые кислоты и их соли0,07-0,2

Моноалкйлфениловый эфир полиэтиленгликоля0,03-0.1

ВодаОстальное

Таблица 1

| Сырьевая смесь для изготовления легкого бетона | 1985 |

|

SU1320200A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское, свидетельство СССР №1564142, кл.С 04 В 28/26, 1986 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-04-15—Публикация

1990-08-01—Подача