у

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая камера пильного джина | 1988 |

|

SU1564205A1 |

| Рабочая камера пильного джина | 1985 |

|

SU1285074A1 |

| Пильный джин | 1986 |

|

SU1770464A1 |

| Рабочая камера пильного джина | 1986 |

|

SU1379347A2 |

| Рабочая камера пильного волокноотделителя | 1988 |

|

SU1534106A1 |

| Пильный джин | 1989 |

|

SU1733521A1 |

| Рабочая камера пильного волокноотделителя | 1988 |

|

SU1602883A1 |

| Рабочая камера пильного волокноотделителя | 1987 |

|

SU1472520A1 |

| Пильный джин | 1988 |

|

SU1534107A1 |

| Рабочая камера джина | 1988 |

|

SU1612001A1 |

Изобретение относится к хлолкопере- р эбатывающей промышленности. Целью изобретения является улучшение качества вырабатываемого волокна и максимальное сохранение его природных сиойств при высокой производительности джина.

Это достигается изменением режима технологии отделения волокна от семян при равномерной структуре мягкого сырцового вэликз путем применения рационального пэофиля поперечного сечения рабочей камеры, обеспечивающего более интенсивное выделение семян и снижение в волокне пороков: кожицы с волокном, дробленого семени, улюка и др.

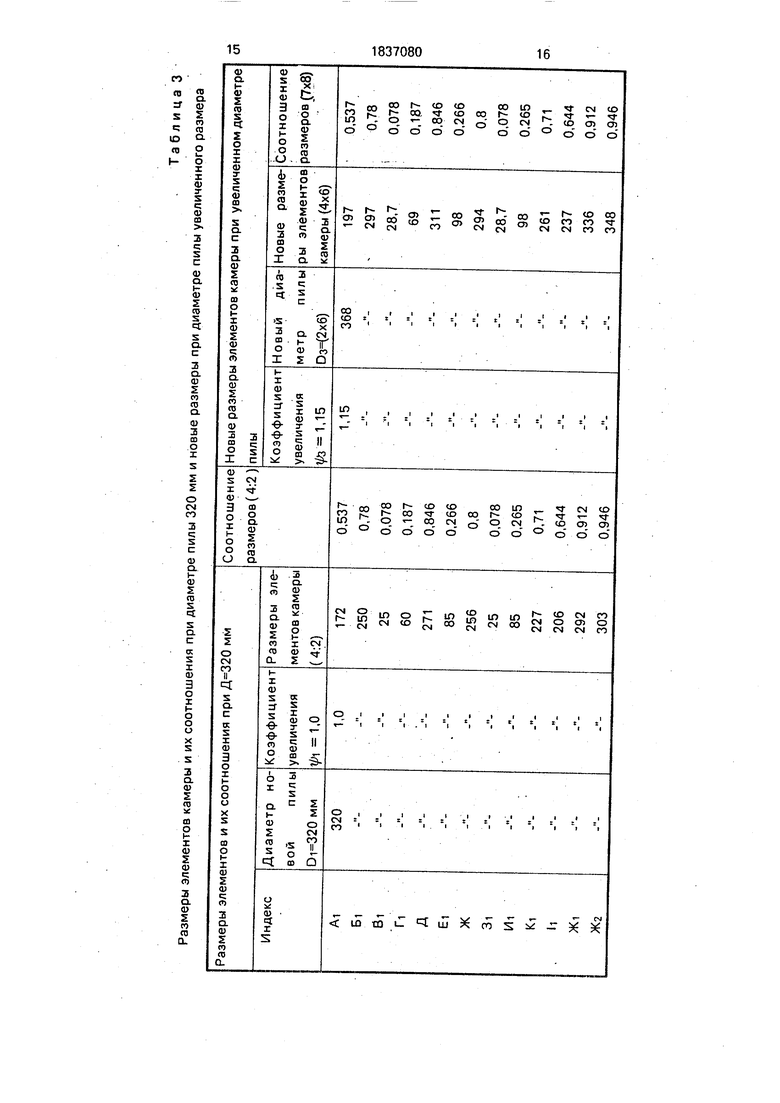

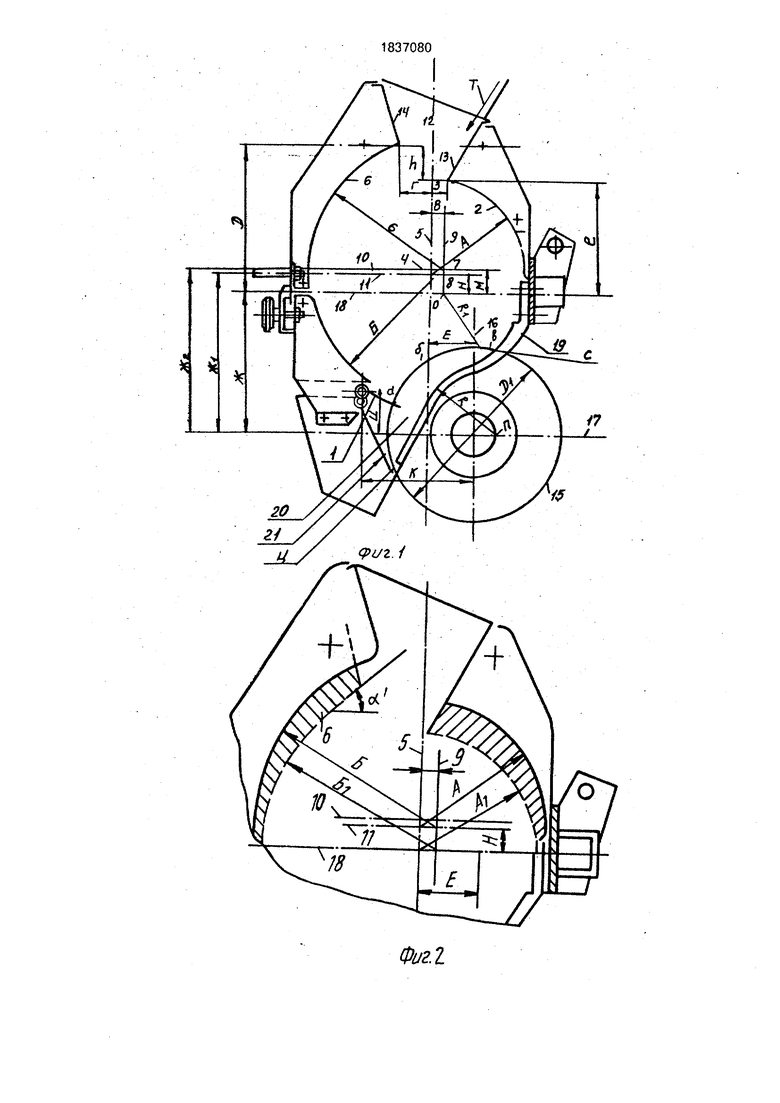

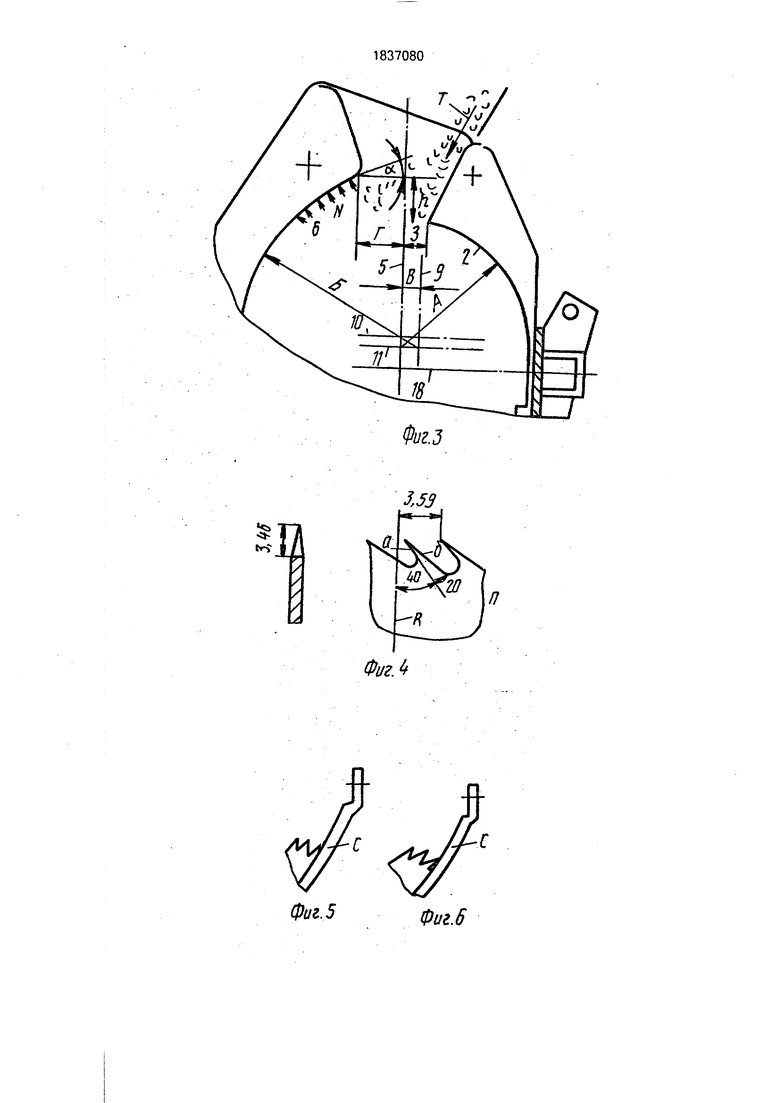

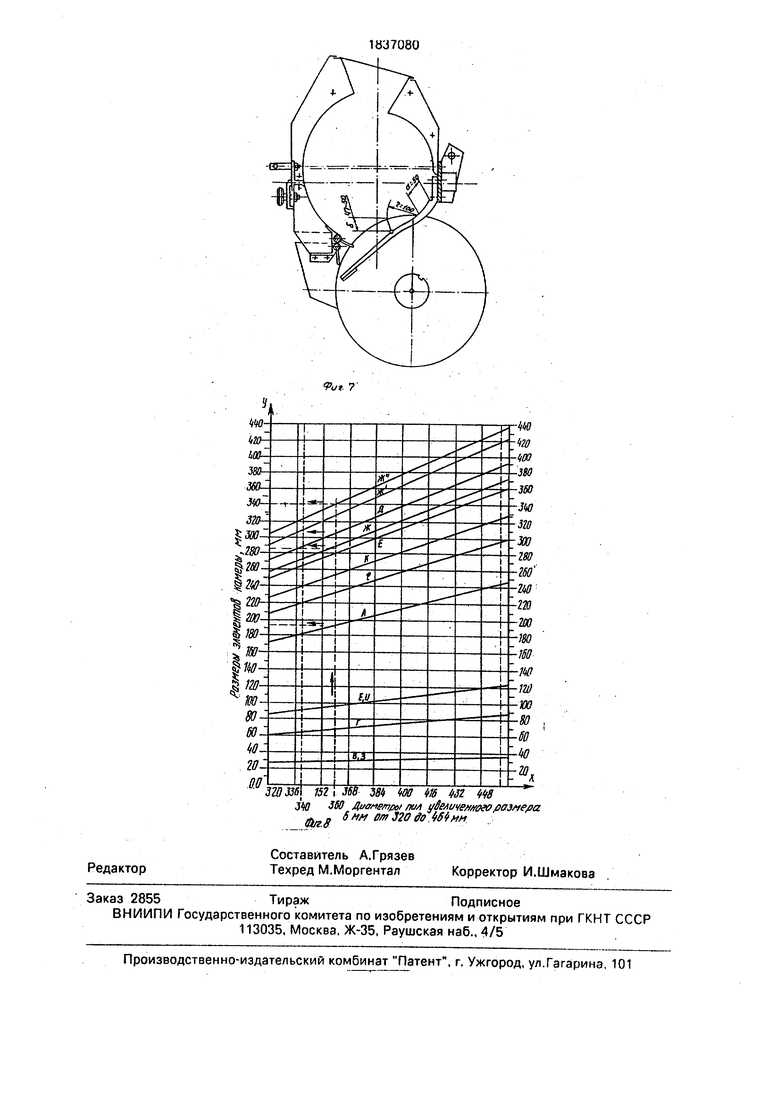

Изобретение поясняется фиг. 1-7, а так- диаграммой на фиг. 8.

В предлагаемой рабочей камере достижение основной цели изобретения - получение мягкого режима джинирования при высокой производительности с сохра нени- ем стабильных качественных показателей вырабатываемого волокна.

Это обеспечивается рациональным построением геометрии поперечного сечения профиля путем сочетания центров кривизны лобового бруса и фартука, зоны приема хлопка в горловине камеры, правильным выбором расположения семенной гребенки, а также профиля колосниковой решетки.

При всем этом и при использовании пил разного диаметра должны быть сохранены три основных технических требования:

00 Сл) VI О 00

о

расстояние от выступа колосника верхней лапки до рабочего места входа зуба пилы должно составлять 50-52 мм;

глубина врезания пилы в сырцовый валик на расстоянии от рабочего места 100 мм должна обеспечиваться - 47-50 мм;

передняя грань зуба пилы при входе в рабочую зону должна быть параллельна кромке колосника (фиг. 7).

Использование пил разного диаметра должно быть ограничено в пределах от 320 до 460 мм. Дальнейшее увеличение диаметра пил может привести к нарушению структуры сырцового валика, что нарушит стабильную работу джина..

На фиг. 7 приведен пример применения пил диаметром 460 мм для предлагаемой камеры, где соблюдены все технические требования..:

Обоснования и отличительные черты построения элементов рабочей камеры.

а)В зоне лобого бруса:

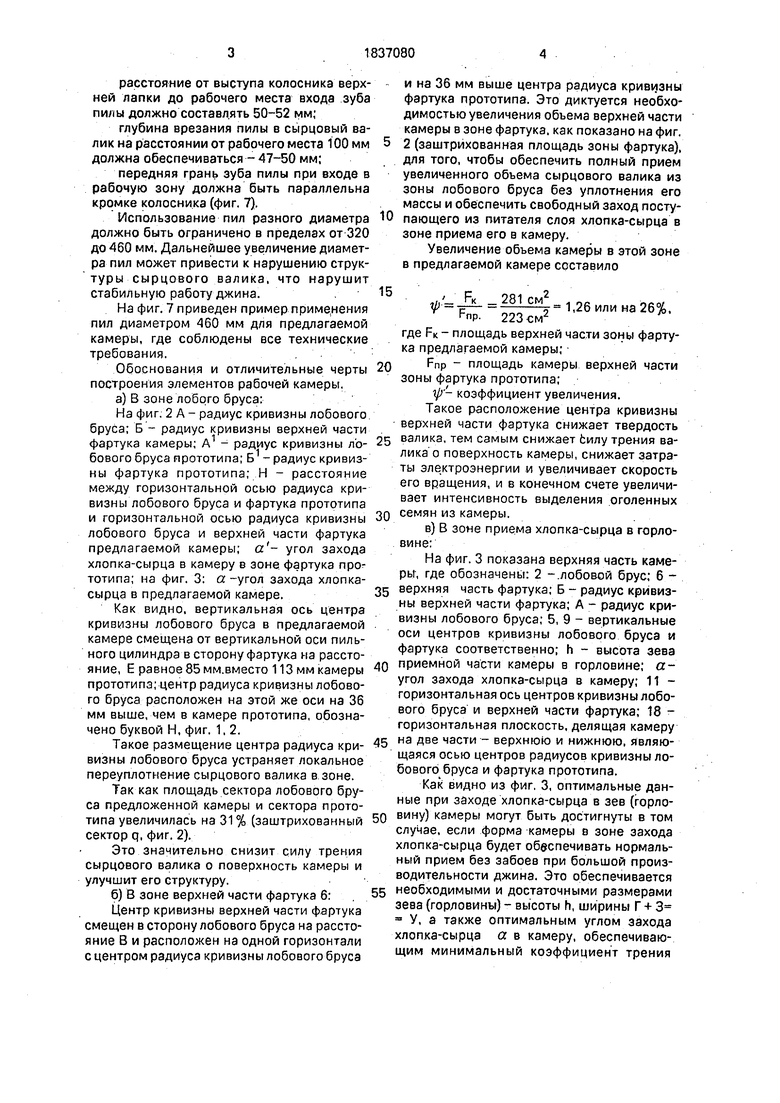

На фиг. 2 А- радиус кривизны лобового, бруса; Б - радиус кривизны верхней части фартука камеры; А1 - радиус кривизны лобового бруса прототипа; Б - радиус кривизны фартука прототипа; Н - расстояние между горизонтальной осью радиуса кривизны лобового бруса и фартука прототипа и горизонтальной осью радиуса кривизны лобового бруса и верхней части фартука предлагаемой камеры; а - угол захода хлопка-сырца в камеру в зоне фартука про- тотипа; на фиг. 3: а-угол захода хлопка- сырца в предлагаемой камере.

Как видно, вертикальная ось центра кривизны лобового бруса в предлагаемой камере смещена от вертикальной оси пильного цилиндра в сторону фартука на расстояние, Е равное 85 мм.вместо 113 мм камеры прототипа; центр радиуса кривизны лобового бруса расположен на этой же оси на 36 мм выше, чем в камере прототипа, обозначено буквой Н, фиг. 1, 2.

Такое размещение центра радиуса кривизны лобового бруса устраняет локальное переуплотнение сырцового валика в зоне.

Так как площадь сектора лобового бруса предложенной камеры и сектора прототипа увеличилась на 31% (заштрихованный сектор q, фиг. 2).

Это значительно снизит силу трения сырцового валика о поверхность камеры и улучшит его структуру.

б)В зоне верхней части фартука 6: Центр кривизны верхней части фартука

смещен в сторону лобового бруса на расстояние В и расположен на одной горизонтали с центром радиуса кривизны лобового бруса

и на 36 мм выше центра радиуса кривизны фартука прототипа. Это диктуется необходимостью увеличения объема верхней части камеры в зоне фартука, как показано на фиг.

2 (заштрихованная площадь зоны фартука), для того, чтобы обеспечить полный прием увеличенного объема сырцового валика из зоны лобового бруса без уплотнения его массы и обеспечить свободный заход посту- лающего из питателя слоя хлопка-сырца в зоне приема его в камеру.

Увеличение объема камеры в этой зоне в предлагаемой камере составило

см2

1,26 или на 26%,

рпр- 223см2 где FK - площадь верхней части зоны фартука предлагаемой камеры;

ПР площадь камеры верхней части зоны фартука прототипа;

ty - коэффициент увеличения. Такое расположение центра кривизны верхней части фартука снижает твердость

валика, тем самым снижает силу трения валика о поверхность камеры, снижает затраты электроэнергии и увеличивает скорость его вращения, и в конечном счете увеличивает интенсивность выделения оголенных

семян из камеры.

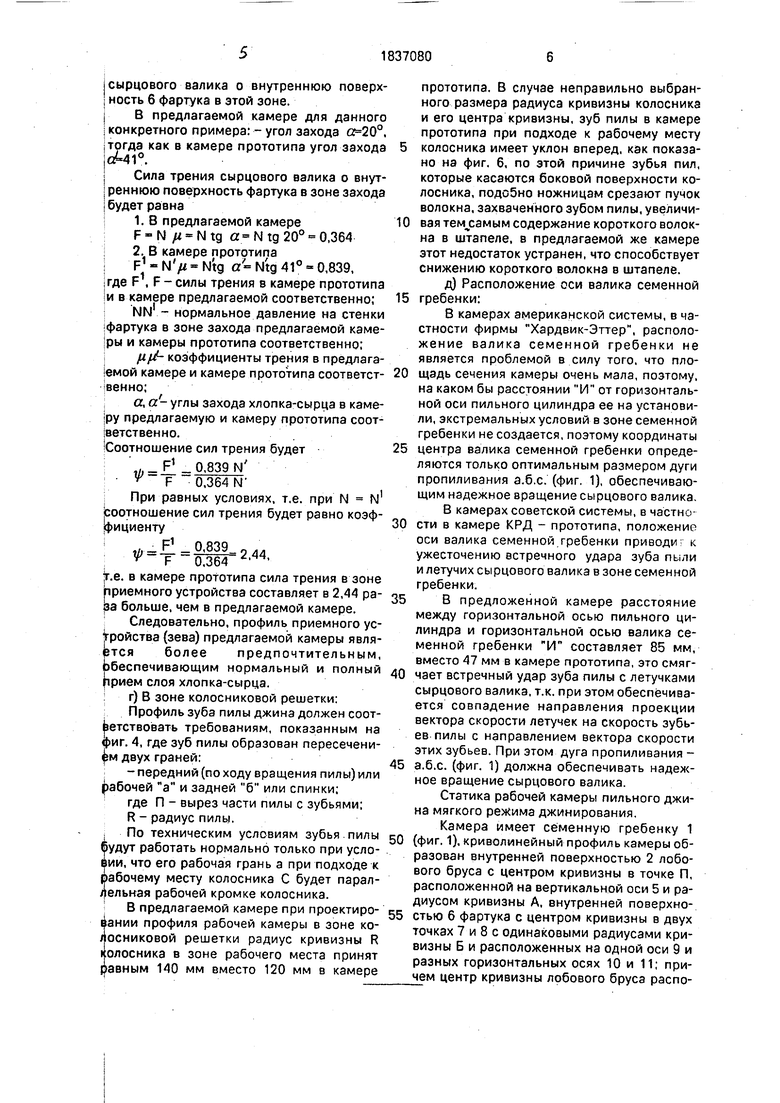

в) В зоне приема хлопка-сырца в горловине:

На фиг. 3 показана верхняя часть камеры, где обозначены: 2 -.лобовой брус; 6 верхняя часть фартука; Б - радиус кривизны верхней части фартука; А - радиус кривизны лобового бруса; 5, 9 - вертикальные оси центров кривизны лобового бруса и фартука соответственно; h - высота зева

приемной части камеры в горловине; а- угол захода хлопка-сырца в камеру; 11 - горизонтальная ось центров кривизны лобового бруса и верхней части фартука; 18 - горизонтальная плоскость, делящая камеру

на две части - верхнюю и нижнюю, являющаяся осью центров радиусов кривизны лобового бруса и фартука прототипа.

Kak видно из фиг. 3, оптимальные данные при заходе хлопка-сырца в зев (горловину) камеры могут быть достигнуты в том случае, если форма камеры в зоне захода хлопка-сырца будет обеспечивать нормальный прием без забоев при большой производительности джина. Это обеспечивается

необходимыми и достаточными размерами зева (горловины) - высоты h, ширины Г + 3 У, а также оптимальным углом захода хлопка-сырца а в камеру, обеспечивающим минимальный коэффициент трения

сырцового валика о внутреннюю поверхность 6 фартука в этой зоне. { В предлагаемой камере для данного | конкретного примера: - угол захода . тогда как в камере прототипа угол захода |ОЙ1°.

; Сила трения сырцового валика о внут- j реннюю поверхность фартука в зоне захода будет равна

i 1. В предлагаемой камере i F-N/i Ntg 20° 0,364

0,839,

|где F , F - силы трения в камере прототипа |и в камере предлагаемой соответственно; | NN1. - нормальное давление на стенки |фартука в зоне захода предлагаемой каме- |ры и камеры прототипа соответственно; j ////- коэффициенты трения в предлага- емой камере и камере прототипа соответст- (венно;

; а, а - углы захода хлопка-сырца в каме- |ру предлагаемую и камеру прототипа соот- |ветственно. Соотношение сил трения будет

.„ F1 0.839 N

F 0.364 1ST

j При равных условиях, т.е. при N N1 соотношение сил трения будет равно коэффициенту

,,,

V F 0,364

2,44,

)г.е. в камере прототипа сила трения в зоне рриемного устройства составляет в 2,44 ра- |за больше, чем в предлагаемой камере.

Следовательно, профиль приемного устройства (зева) предлагаемой камеры является более предпочтительным, обеспечивающим нормальный и полный прием слоя хлопка-сырца. : г) В зоне колосниковой решетки:

Профиль зуба пилы джина должен соот- Цтствовать требованиям, показанным на

;иг. 4, где зуб пилы образован пересечени- и двух граней:

- передний (по ходу вращения пилы) или рабочей а и задней б или спинки; где П - вырез части пилы с зубьями; R - радиус пилы.

i По техническим условиям зубья пилы будут работать нормально только при усло- Иии, что его рабочая грань а при подходе к рабочему месту колосника С будет параллельная рабочей кромке колосника. В предлагаемой камере при проектировании профиля рабочей камеры в зоне ко- осниковой решетки радиус кривизны R олосника в зоне рабочего места принят равным 140 мм вместо 120 мм в камере

прототипа. В случае неправильно выбранного размера радиуса кривизны колосника и его центра кривизны, зуб пилы в камере прототипа при подходе к рабочему месту

5 колосника имеет уклон вперед, как показано на фиг. 6, по этой причине зубья пил, которые касаются боковой поверхности колосника, подобно ножницам срезают пучок волокна, захваченного зубом пилы, увеличи10 вая тем самым содержание короткого волокна в штапеле, в предлагаемой же камере этот недостаток устранен, что способствует снижению короткого волокна в штапеле, д) Расположение оси валика семенной

15 гребенки:

В камерах американской системы, в частности фирмы Хардвик-Эттер, расположение валика семенной гребенки не является проблемой в силу того, что пло0 щадь сечения камеры очень мала, поэтому, на каком бы расстоянии И от горизонтальной оси пильного цилиндра ее на установили, экстремальных условий в зоне семенной гребенки не создается, поэтому координаты

5 центра валика семенной гребенки определяются только оптимальным размером дуги пропиливания э.б.с. (фиг. 1), обеспечивающим надежное вращение сырцового валика. В камерах советской системы, в частно0 сти в камере КРД - прототипа, положение оси валика семенной гребенки приводи; к ужесточению встречного удара зуба пыли и летучих сырцового валика в зоне семенной гребенки.

5 В предложенной камере расстояние между горизонтальной осью пильного цилиндра и горизонтальной осью валика семенной гребенки И составляет 85 мм, вместо 47 мм в камере прототипа, это смяг0 чает встречный удар зуба пилы с летучками сырцового валика, т.к. при этом обеспечивается совпадение направления проекции вектора скорости летучек на скорость зубьев пилы с направлением вектора скорости этих зубьев. При этом дуга пропиливания 5 а.б.с. (фиг. 1) должна обеспечивать надежное вращение сырцового валика.

Статика рабочей камеры пильного джина мягкого режима джинирования.

Камера имеет семенную гребенку 1

0 (фиг. 1), криволинейный профиль камеры образован внутренней поверхностью 2 лобового бруса с центром кривизны в точке П, расположенной на вертикальной оси 5 и радиусом кривизны А, внутренней поверхно5 стью 6 фартука с центром кривизны в двух точках 7 и 8 с одинаковыми радиусами кривизны Б и расположенных на одной оси 9 и разных горизонтальных осях 10 и 11; при- чем центр кривизны лобового бруса расположен на одной горизонтальной оси 10 с центром кривизны верхней части фартука. Горловина 12 камеры образована плоскостью 13, примыкающей к верхней части внутренней поверхности лобового бруса 2 и плоскостью 14, примыкающей к верхней части внутренней поверхности фартука 6.

На схеме показан пильный цилиндр 15 с вертикальной 16 и горизонтальной 17 осями, расстояние В между вертикальными осями 5 и 9 центров кривизны лобового бруса и верхней и нижней частью фартука, расстояние Г между вертикальной осью 5 центра кривизны 2 лобового бруса и плоскостью 14, примыкающей к верхней части внутренней поверхности 6 фартука; расстояние Е между вертикальной осью 5 центра кривизны лобового бруса 2 и вертикальной осью 16 пильного цилиндра 15; расстояние 3 между вертикальной осью поверхности кривизны лобового бруса 2 и плоскостью 13, примыкающей к верхней части внутренней поверхности лобового бруса.

Расстояние от горизонтальной оси 17 центра пильного цилиндра 15:

ж - до горизонтальной плоскости 18, делящий площадь сечения камеры на две части - верхнюю и нижнюю;

Ж1 - до горизонтальной оси центра кривизны верхней части фартука 6 и лобового бруса 2;

жа - до горизонтальной оси центра кривизны нижней части фартука;

И - до горизонтальной оси валика семенной гребенки 1.

Расстояние К от вертикальной оси 16 пильного цилиндра 15 до вертикальной оси валика семенной гребенки 1..

Расстояния от горизонтальной плоскости 18, делящей площадь сечения камеры на две части - верхнее и нижнее:

С - до плоскости 13. примыкающей к верхней части внутренней поверхности 2 лобового бруса;

М - до горизонтальной оси 10 центра кривизны нижней части фартука 6;

Н - до горизонтальной оси 11 центра кривизны верхней части фартука 6;

О - центр радиуса R кривизны внутренней поверхности рабочей части колосника;

П - центр радиуса R кривизны внутренней поверхности средней части колосника.

19 - консольный колосник с верхним креплением лапки.

Пила 15 пильного цилиндра, новая (не пересеченная) D 320 мм.

Вспомогательная гребенка 21.

Динамика рабочей камеры пильного джина мягкого режима джинирования.

Хлопок-сырец из питателя (не показан) непрерывным потоком поступает через горловину 12 (фиг. 1 и 3) в направлении стрелки Т. По мере заполнения камеры хлопок-сы- 5 рец образует в ней сырцовый валик, который под воздействием вращающегося по часовой стрелке пильного цилиндра 15 приходит во вращательное движение против ча- совой стрелки. Зубья пил пильного

0 цилиндра 15, встречаясь в зоне семенной гребенки 1 с летучками и дольками хлопка- сырца, захватывают их и с большой скоростью протаскивает через толщу сырцового валика по дуге а.б.с, (фиг. 1) к рабочему ме5 сту в колосников 19. Здесь захваченное зубьями пил валокно проходит в цепи между колосниками, а семена, будучи по размерам больше, чем ширина щели колосниковой решетки, в рабочем месте в

0 останавливаются, в результате происходит отрыв прядки волокна от семени. Далее волокно зубьями пил подается в струю воздуха, выходящего из сопла (не показано) со скоростью, превышающей скорость зуба

5 пилы в 6 раз, снимается с зуба воздухом и подается в приемный канал воздухосъемно- го устройства и далее в волокноочиститель (не показан). Семена после отрыва прядки волокна оттесняются вращающейся массой

0 сырцового валика вверх, вдоль лобового бруса 2 и затем вместе с общей массой сырцового валика возвращаются вновь под воздействием зубьев пил пильного цилиндра 15; таким образом, каждая летучка подвер5 гается воздействию пилы много раз, до тех пор, пока с семян не снимется все прядомое волокно, кроме линта. Полностью очищенные семена в зоне семенной гребенки 1 выпадают вниз через канал 20 в сборный

0 семенной шнек, который транспортирует их в линтерный цех для дальнейшей обработки (не показан),

В тех случаях, когда джин работает с максимальной производительностью и ког5 да основная семенная гребенка 1 установлена в крайнее нижнее положение, наблюдаются случаи выпадения отдельных летучек между колками основной семенной гребенки 1.

0 Для устранения потерь летучек установлена вспомогательная гребенка 21, которая улавливает выпавшие лйтучки и направляют к пилам в точке Ц. Зубьями пил эти летучки улавливаются и направляются (возвраща5 ются) в сырцовый валик в зоне семенной гребенки 1.

Таким образом из представленных материалов заявки и дополнительных материалов, затребованных экспертизой ВНИИГПЭ, видно что заявленное решение

{характеризуется совокупностью новых при- знаков в. построении рабочей камеры, которые имеют существенные отличия, подтвержденных расчетами, а также воз- можность применения камеры в сочетании с любыми размерами диаметра пил в указанном диапазоне размеров от 320 мм до J460 мм. а материалы испытания показывают значительное повышение качества волокна, дающее большой экономический эффект, подтверждающий целесообразность решения и дает основание признать это решение изобретением,

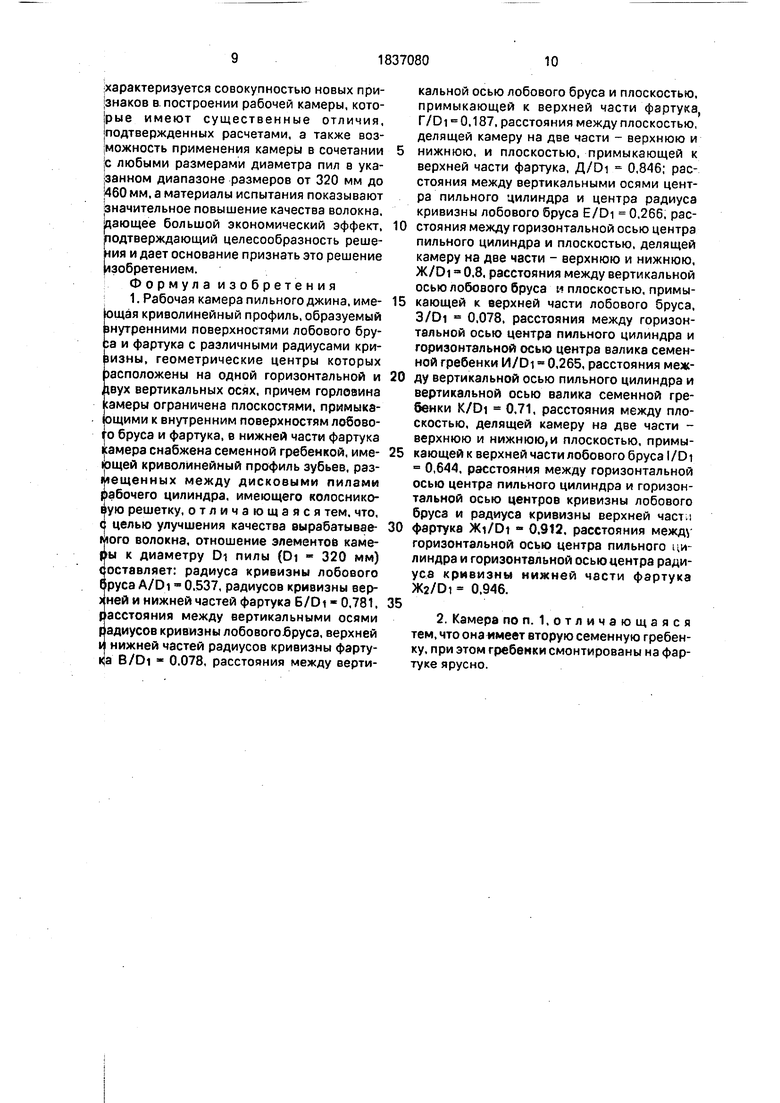

I Ф о р м у л а и з о б р ет е н и я ; 1. Рабочая камера пильного джина, име- ощая криволинейный профиль, образуемый внутренними поверхностями лобового бру- :а и фартука с различными радиусами кривизны, геометрические центры которых )асположены на одной горизонтальной и двух вертикальных осях, причем горловина самеры ограничена плоскостями, примыка- ощими к внутренним поверхностям лобового бруса и фартука, в нижней части фартука камера снабжена семенной гребенкой, име- 10щей криволинейный профиль зубьев, размещенных между дисковыми пилами рабочего цилиндра, имеющего колосниковую решетку, отличающаяся тем. что, с целью улучшения качества вырабатывав- мого волокна, отношение элементов камеры к диаметру DI пилы (Di ° 320 мм) с оставляет: радиуса кривизны лобового С руса A/Di 0.537, радиусов кривизны верхней и нижней частей фартука Б/D 1-0.781. расстояния между вертикальными осями г. адиусов кривизны лобовогобрусэ, верхней v нижней частей радиусов кривизны фартука B/Di - 0,078, расстояния между вертикальной осью лобового бруса и плоскостью, примыкающей к верхней части фартука, Г/Di 0.187, расстояния между плоскостью, делящей камеру на две части - верхнюю и нижнюю, и плоскостью, примыкающей к верхней части фартука, Д/Di 0,846; расстояния между вертикальными осями центра пильного цилиндра и центра радиуса кривизны лобового бруса E/Di 0,266, расстояния между горизонтальной осью центра пильного цилиндра и плоскостью, делящей камеру на две части - верхнюю и нижнюю, Ж/Di 0,8. расстояния между вертикальной осью лобового бруса и плоскостью, примыкающей к верхней части лобового бруса. 3/Di 0,078. расстояния между горизонтальной осью центра пильного цилиндра и горизонтальной осью центра валика семенной гребенки И/Di 0,265, расстояния между вертикальной осью пильного цилиндра и вертикальной осью валика семенной гребенки K/Di 0,71, расстояния между плоскостью, делящей камеру на две части - верхнюю и нижнюю, и плоскостью, примыкающей к верхней части лобового бруса l/Di 0,644. расстояния между горизонтальной осью центра пильного цилиндра и горизонтальной осью центров кривизны лобового бруса и радиуса кривизны верхней части фартука Ж1/01 - 0.912. расстояния между горизонтальной осью центра пильного цилиндра и горизонтальной осью центра радиуса кривизны нижней части фартука Жз/Di - 0.946.

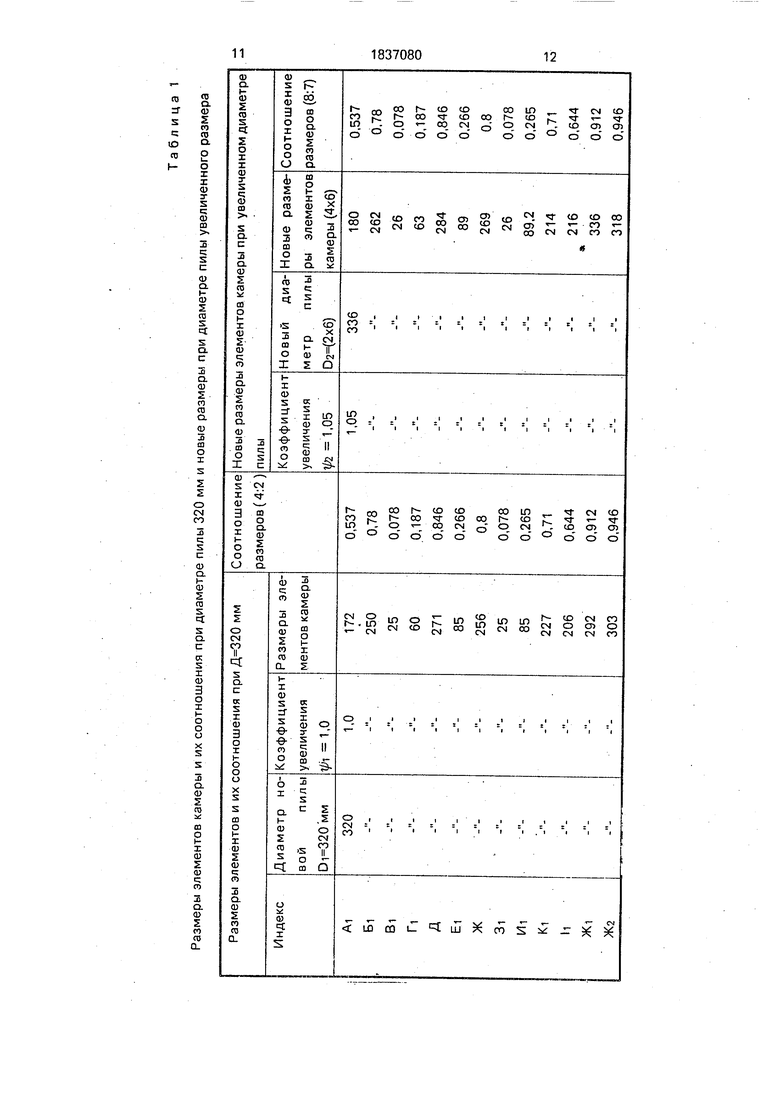

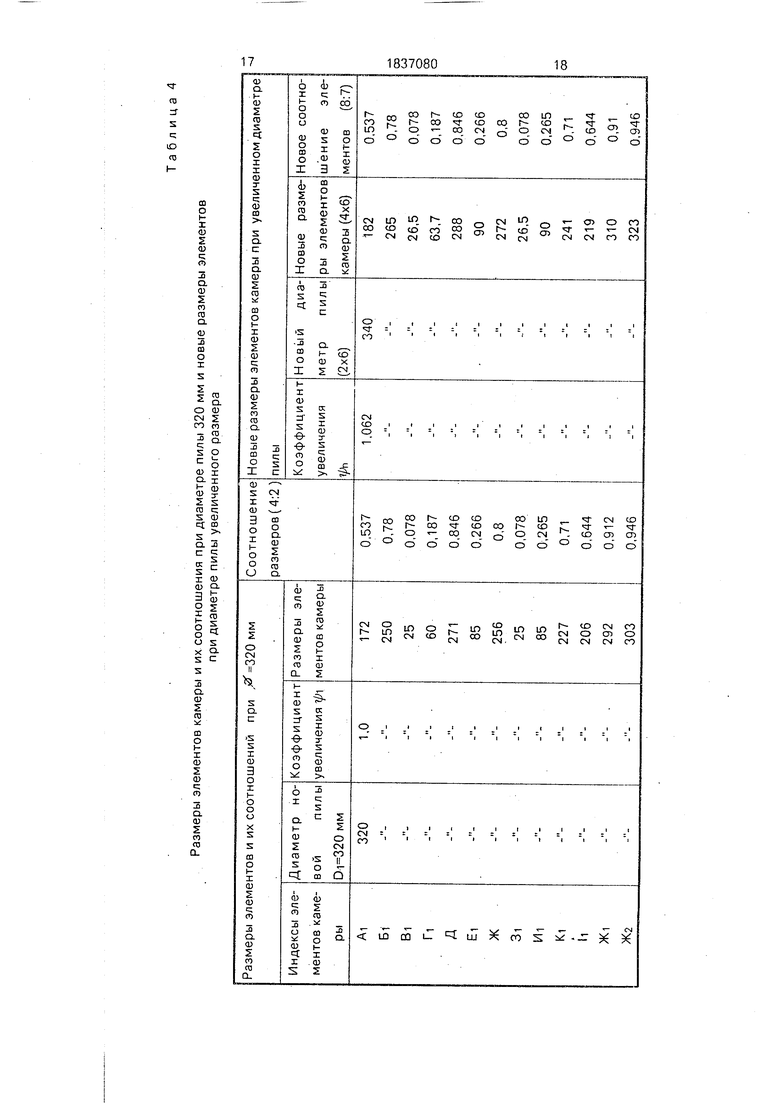

Таблица2 Размеры элементов камеры и их соотношения при диаметре пилы 320 мм и новые размеры при диаметре пилы увеличенного размера

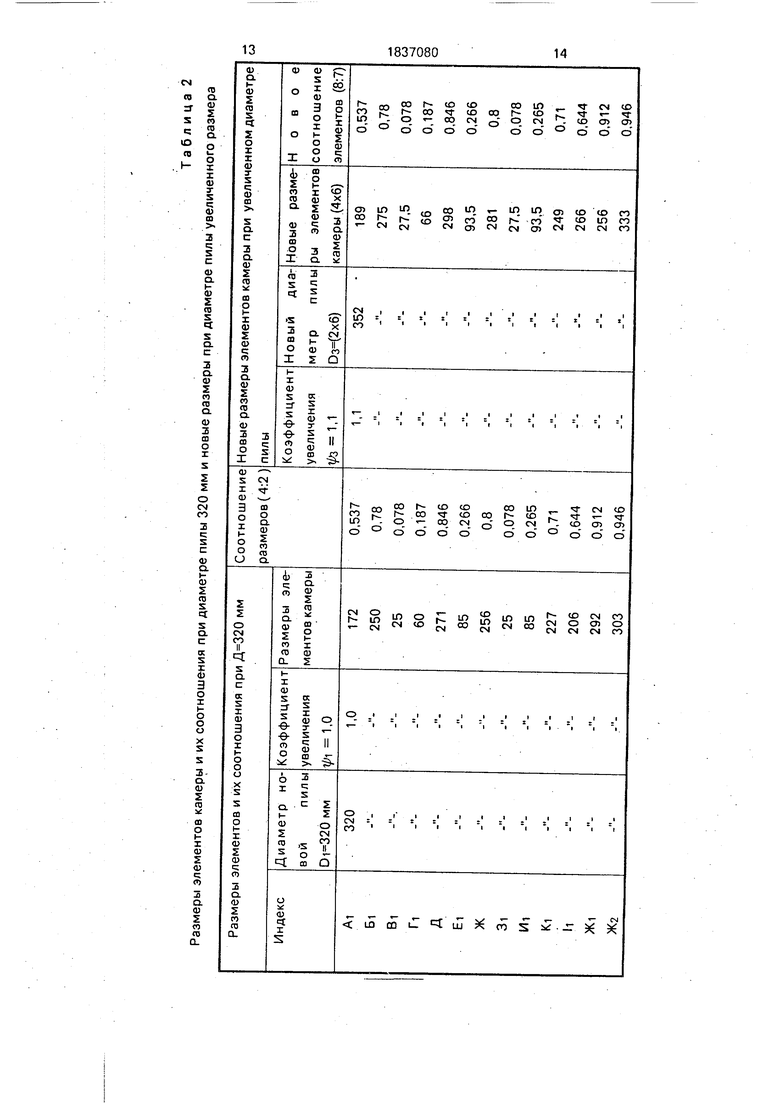

Таблица 3

Размеры элементов камеры и их соотношения при диаметре пилы 320 мм и новые размеры при диаметре пилы увеличенного размера

Размеры элементов камеры и их соотношения при диаметре пилы 320 мм и новые размеры элементов

при диаметре пилы увеличенного размера

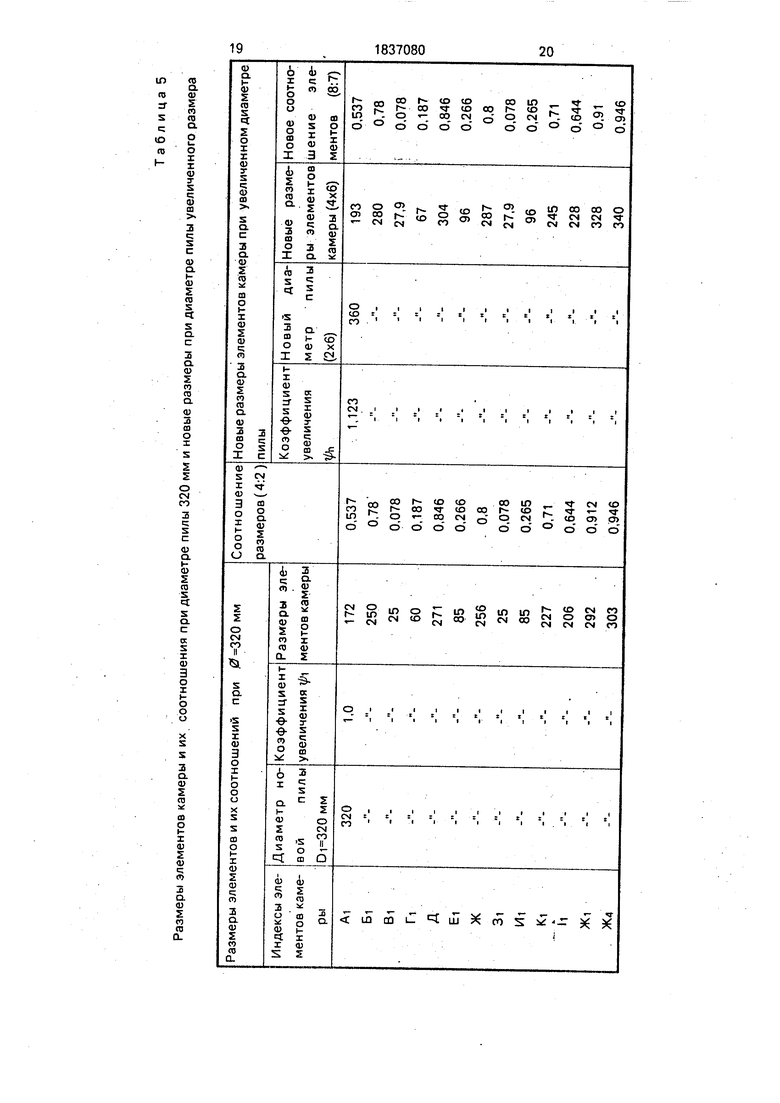

Таблица 5 Размеры элементов камеры и их соотношения при диаметре пилы 320 мм и новые размеры при диаметре пилы увеличенного размера

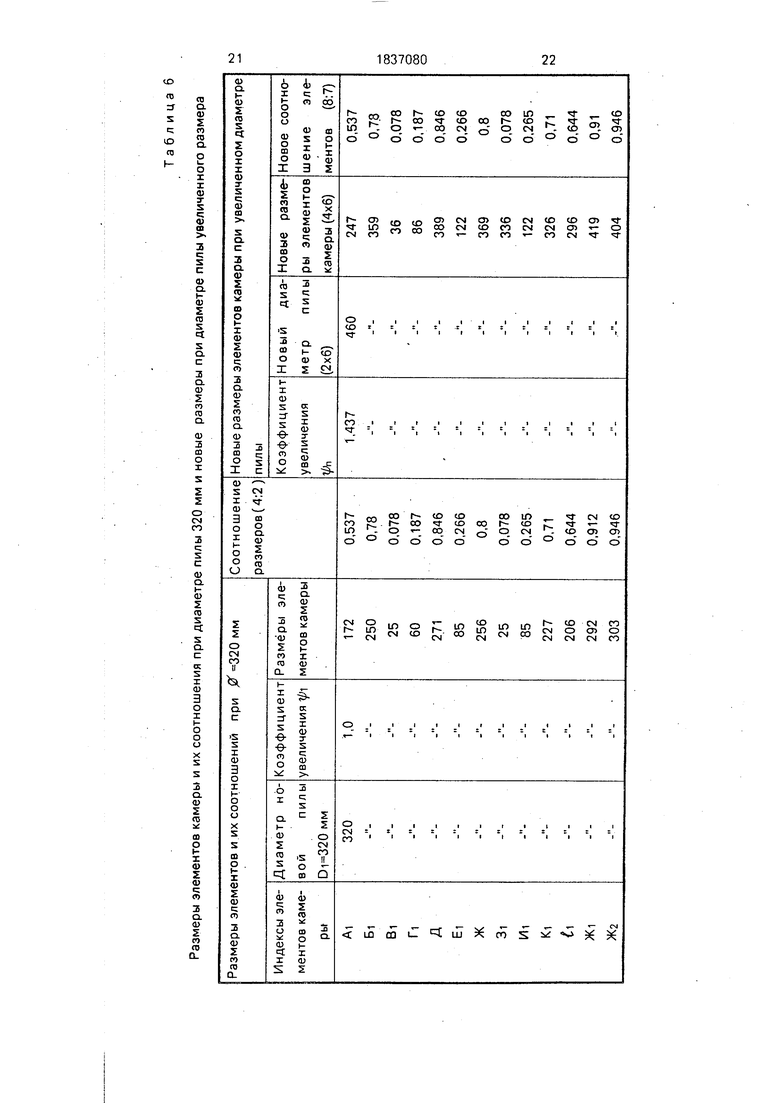

Таблицаб Размеры элементов камеры и их соотношения при диаметре пилы 320 мм и новые размеры при диаметре пилы увеличенного размера

Фиг. 2

Фиг.5

Фиг. 4

Фигб

зат

152 368 Ш Ш V6 № W J40 380 r Диаме/прй ли/{ /8емчен#0горазмера

fa.8

6мм от3200в./6$мм

Авторы

Даты

1993-08-30—Публикация

1989-08-29—Подача