СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изотермической выдержки заготовок в линии горячей штамповки | 1991 |

|

SU1837147A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Установка для изотермической выдержки заготовок | 1990 |

|

SU1772564A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ЗАГОТОВОК РАБОЧИХ ЛОПАТОК ТУРБИН ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2608923C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ГОРЯЧЕЙ ШТАМПОВКОЙ НА ПРЕССАХ | 2010 |

|

RU2429934C1 |

| Устройство для изотермической штамповки | 1987 |

|

SU1473888A1 |

| ШТАМПОВЫЙ БЛОК ДЛЯ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ | 2011 |

|

RU2464120C1 |

| Штамп для горячей изотермическойшТАМпОВКи | 1979 |

|

SU829300A1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ТРОЙНИКОВ ДЛЯ АТОМНОЙ И НЕФТЕГАЗОВОЙ ОТРАСЛИ И ТЕПЛОВОДОПРОВОДНЫХ СЕТЕЙ ПОСРЕДСТВОМ ВЫДАВЛИВАНИЯ ОТВЕТВЛЕНИЯ ИЗНУТРИ ТРУБНОЙ ЗАГОТОВКИ И СИСТЕМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2492951C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ЗАГОТОВОК ТИПА "ДИСК-ДИСК" И "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ ТИТАНОВЫХ И НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2610658C2 |

Изобретение относится к металлургии, а более конкретно к термической обработке заготовок, изготавливаемых горячей объемной штамповкой. Предлагаемое устройство позволяет выполнять отжиг, в том числе изотермическую выдержку, предусматриваемую деформационно-термической обработкой. Устройство может быть использовано для работы в составе линии горячей объемной штамповки.

| Целью изобретения является повышение | производительности установки и повышение | качества обработки путем обеспечения вы- J равнивания температуры заготовок в садке j перед термообработкой.

;

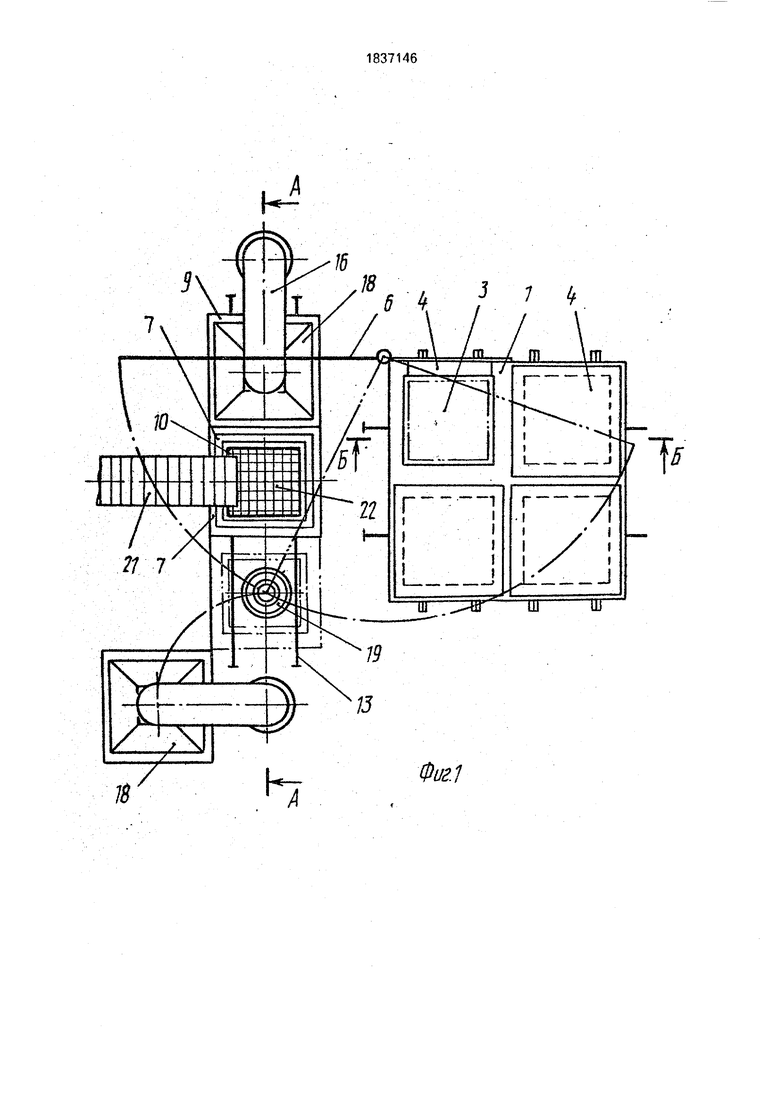

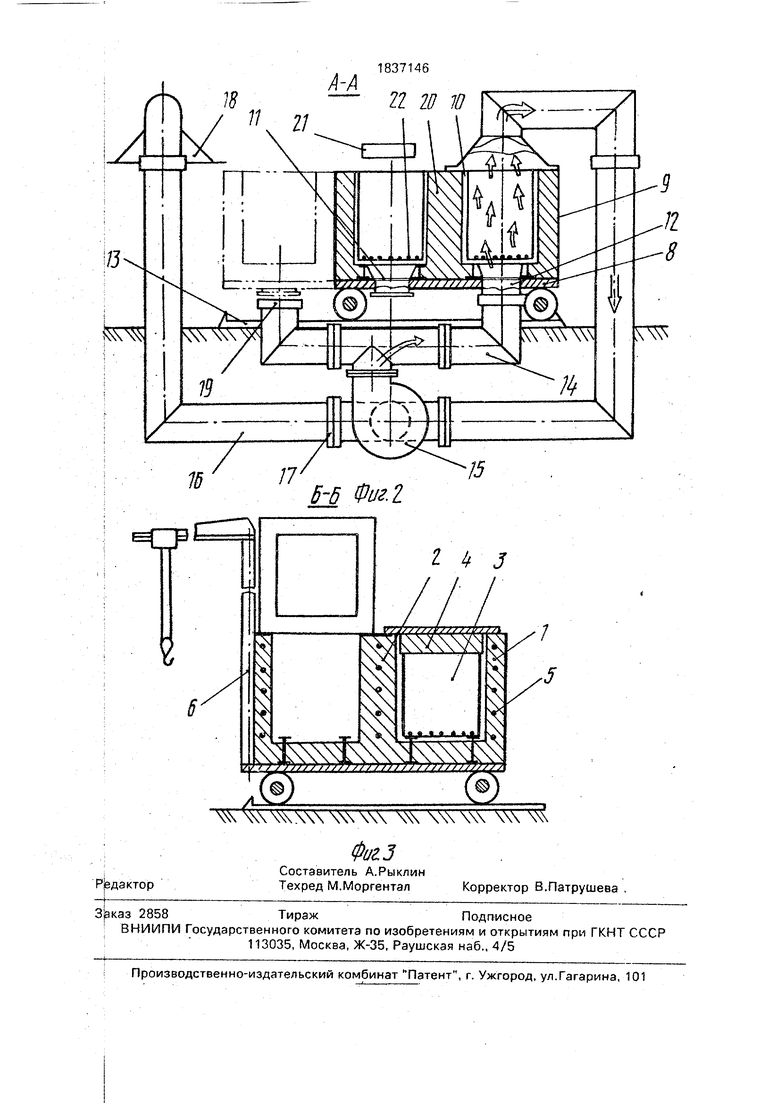

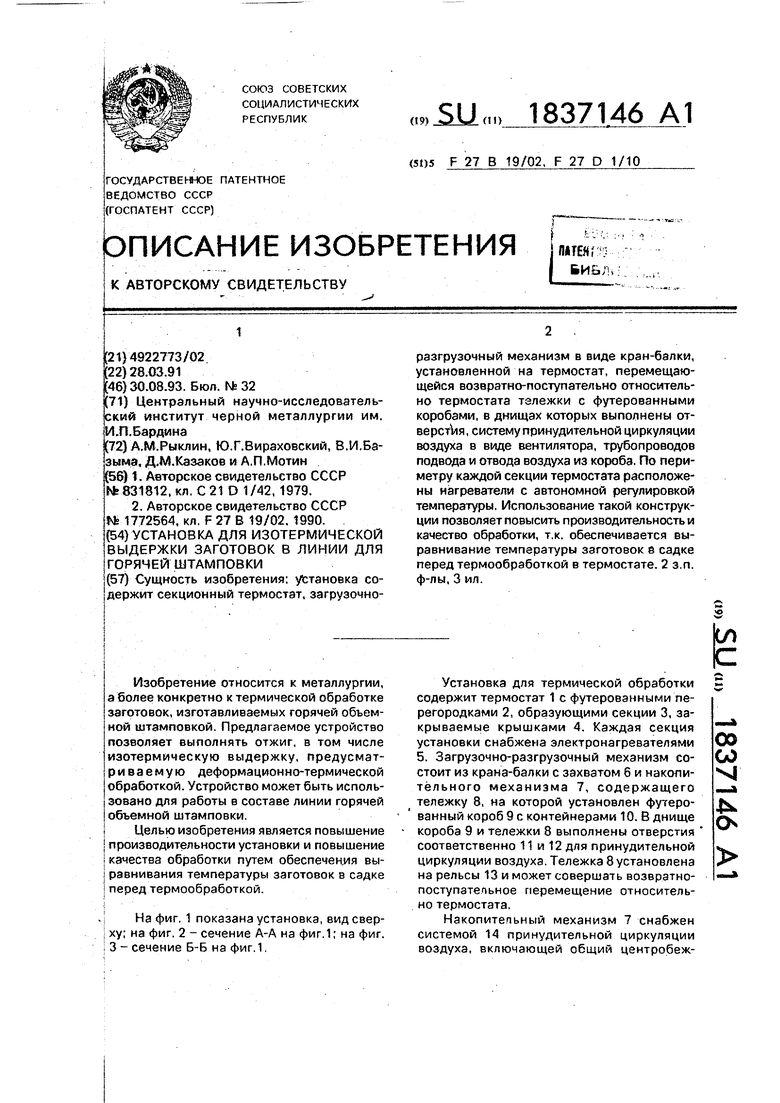

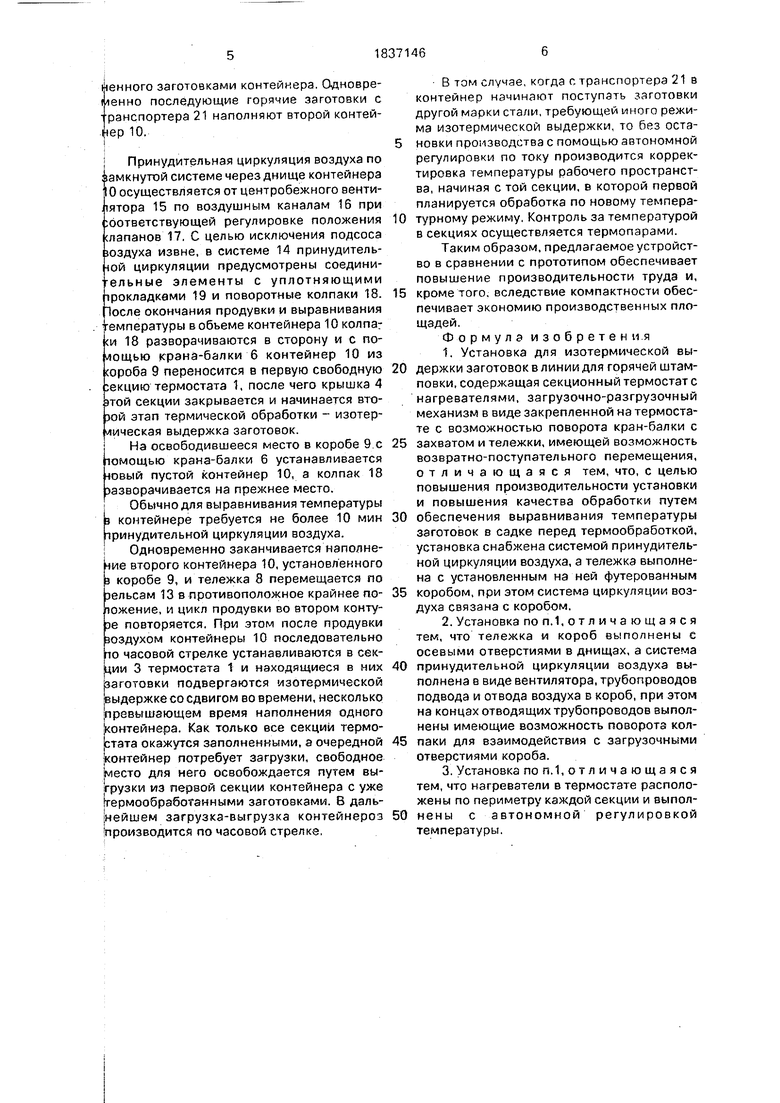

- На фиг. 1 показана установка, видсвер- I ху; на фиг. 2 -сечение А-А на фиг.1; на фиг. | 3 - сечение Б-Б на фиг. 1.

Установка для термической обработки содержит термостат 1 с футерованными перегородками 2, образующими секции 3, закрываемые крышками 4. Каждая секция установки снабжена электронагревателями 5. Загрузочно-разгрузочный механизм состоит из крана-балки с захватом б и накопительного механизма 7, содержащего тележку 8, на которой установлен футерованный короб 9 с контейнерами 10. В днище короба 9 и тележки 8 выполнены отверстия соответственно 11 и 12 для принудительной циркуляции воздуха. Тележка 8установлена на рельсы 13 и может совершать возвратно- поступательное перемещение относительно термостата.

Накопительный механизм 7 снабжен системой 14 принудительной циркуляции воздуха, включающей общий центробеж00

00

NJ

Ј о

ый вентилятор 15, воздушные каналы 16, лапаны 17, поворотные колпаки 18, атакже оединительные элементы с уплотняющими рокладками 19.

Термостат 1 представляет собой стальной короб прямоугольной формы, изнутри футерованный теплоизоляционным материалом, обеспечивающим, сохранение в его рабочем пространстве температуры, до 750°С на протяжении 2-2,5 ч( Рабочее пространство термостата разделено теплоизоляционными перегородками 2, образуя екции 3 для размещения контейнеров 10 с заготовками. Количество секций определятся с учетом времени термической обработки, темпа штамповки, а также массы и геометрических размеров заготовок. Количество секций обычно не превышает 4-6. Каждая секция закрывается крышкой.

Для перемещения контейнеров 10 с заготовками от накопительного механизма к термостату 1 и последующей их Загрузки (выгрузки) в секции 3 термостат 1 снабжен поворотным краном-балкой б, который может монтироваться на одно№ И5 его вертикальных ребер, а также выполняться как отдельно стоящий автоматизированный механизм. С целью облегчения выполнения ремонтных работ с минимальными потерями в производительности горячештампо- вочной линии термостат установлен на рельсы для возможности перемещения из рабочей зоны в зону ремонта. „

Для разогрева атмосферы рабочего пространства секций 3 до заданной температуры и поддержания ее с предельными отклонениями ± 10°С термостат 1 оборудован электронагревателями 5 в виде элементов сопротивления, установленных в футеровке по периметру каждой секции 3. Это позволяет путем автономной регулировки силы тока в нагревателях поддерживать заданную температуру в рабочем пространстве каждой секции. Необходимость такой регулировки является следствием перехода на другой марочный сортамент, требующий соответственно своего режима термической обработки. Например, при горячей пластической деформации стали марки 27СГ2М температура изотермической выдержки металла Составляет 620°С (журнал Сталь, № 8, 1971, с. 752), для стали марки 38ГНМ и 4QXH2MA эта температура возрастает до 850°С (журнал Сталь №8,1979, с. 627-629), а для стали марки 50X3 она достигает зна- чения 680-700°С (журнал Сталь, № 6,1988, С, 83-85).

Температурный контроль атмосферы рабочего пространства термостата 1 осуществляется термопарами, установленными в

каждой ячейке 3 на высоте 2/3 и 1 /3 от пода термостата.

Накопительный механизм,7 представляет собой узел, включающий подвижную

тележку 8 с установленными на ней футерованным коробом 9, имеющим внутреннюю перегородку 20, в котором одновременно могут размещаться два контейнера 10 с горячими заготовками, и систему 14 принуди0 тельной циркуляции воздуха. Тележка 8 с коробом 9 может совершать возвратно-поступательные перемещения относительно термостата 1 и транспортера 21 отгрузки отштампованных заготовок на расстояние,

5 равное половине ее длины,

Система принудительной циркуляции воздуха представляет собой совокупность воздушных каналов 16, клапанов 17, соединительных элементов 19, поворотных колпа0 ков 18, центробежного вентилятора 15, образующих два одинаковых симметричных контура. Эта система обеспечивает поочередное выравнивание температуры в обье- ме контейнера tO после его заполнения

5 только что отштампованными горячими заготовками.

Контейнеры 10 представляют собой стальные емкости прямоугольной формы с днищем в виде решетки 22, предназначен0 ные для накоплений отштампрванных заготовок.

Устройство для термической обработки заготовок работает следующим образом. В начале работы пространство секции 3

5 термостата 1 разогревается до рабочей температуры с помощью электронагревателей 5. При этом все крышки 4 термостата 1 находятся в закрытом положении.. Как только термопары зафиксируют достижение задан0 ной температуры в рабочем пространстве секции 3, термостат готов к работе.

Одновременно отштампованные горячие заготовки, последовательно поступающие с транспортера 21 автоматизированной

5 горячештамповочной линии, начинают сбрасываться в один из двух пустых контейнеров 10, предварительно установленных в коробе 9. При этом подвижная тележка 8 с коробом 9 находится в одном из крайних

0 положений, т.е. смещена относительно своего центра на расстояние, равное половине еедлины.

После наполнения первого контейнера 10 заготовками тележка 8 перемещается по

5 рельсам 13 в противоположное крайнее положение и одновременно подключается к системе 14 принудительной циркуляции воздуха, которая обеспечивает выполнение первого этапа термической обработки - выравнивания температуры в объеме наполЛенного заготовками контейнера. Одновременно последующие горячие заготовки с транспортера 21 наполняют второй контейнер 10.

I

Принудительная циркуляция воздуха по замкнутой системе через днище контейнера О осуществляется от центробежного аенти- ятора 15 по воздушным каналам 16 при бответствующей регулировке положения лапанов 17. С целью исключения подсоса юздуха извне, в системе 14 принудительной циркуляции предусмотрены соедини- ельные элементы с уплотняющими трокладками 19 и поворотные колпаки 18. После окончания продувки и выравнивания емпературы в объеме контейнера 10 колпаг си 18 разворачиваются в сторону и с помощью крана-балки 6 контейнер 10 из сороба 9 переносится в первую свободную секцию термостата 1, после чего крышка 4 этой секции закрывается и начинается второй этап термической обработки - изотермическая выдержка заготовок.

На освободившееся место в коробе 9.с юмощью крана-балки 6 устанавливается -ювый пустой контейнер 10, а колпак 18 эазворачивается на прежнее место.

Обычно для выравнивания температуры в контейнере требуется не более 10 мин принудительной циркуляции воздуха.

Одновременно заканчивается наполнение второго контейнера 10, установленного з коробе 9, и тележка 8 перемещается по эельсам 13 8 противоположное крайнее по- южение, и цикл продувки во втором контуре повторяется. При этом после продувки воздухом контейнеры 10 последовательно по часовой стрелке устанавливаются в секции 3 термостата 1 и находящиеся в них заготовки подвергаются изотермической рвыдержке со сдвигом во времени, несколько (превышающем время наполнения одного Контейнера. Как только все секций термо- |стата окажутся заполненными, а очередной |контейнер потребует загрузки, свободное место для него освобождается путем выгрузки из первой секции контейнера с уже гермообработанными заготовками. Б дальнейшем загрузка-выгрузка контейнеров (производится по часовой стрелке,

В том случае, когда г, транспортера 21 в контейнер начинают поступать заготовки другой марки стали, требующей иного режима изотермической выдержки, то без оста5 новки производства с помощью автономной регулировки по току производится корректировка температуры рабочего пространства, начиная с той секции, в которой первой планируется обработка по новому темпера0 турному режиму. Контроль за температурой в секциях осуществляется термопарами.

Таким образом, предлагаемое устройство в сравнении с прототипом обеспечивает повышение производительности труда и,

5 кроме того, вследствие компактности обеспечивает экономию производственных площадей.

Формула изобретен и.я

5 захватом и тележки, имеющей возможность возвратно-поступател ьного перемещения, отличающаяся тем, что, с целью повышения производительности установки и повышения качества обработки путем

0 обеспечения выравнивания температуры заготовок в садке перед термообработкой, установка снабжена системой принудительной циркуляции воздуха, а тележка выполнена с установленным на ней футерованным

5 коробом, при этом система циркуляции воздуха связана с коробом.

0 принудительной циркуляции воздуха выполнена в виде вентилятора, трубопроводов подвода и отвода воздуха в короб, при этом на концах отводящих трубопроводов выполнены имеющие возможность поворота кол5 паки для взаимодействия с загрузочными отверстиями короба.

IS

if

ФигЛ

HZF

N NVs Х ч

г j

Авторы

Даты

1993-08-30—Публикация

1991-03-28—Подача