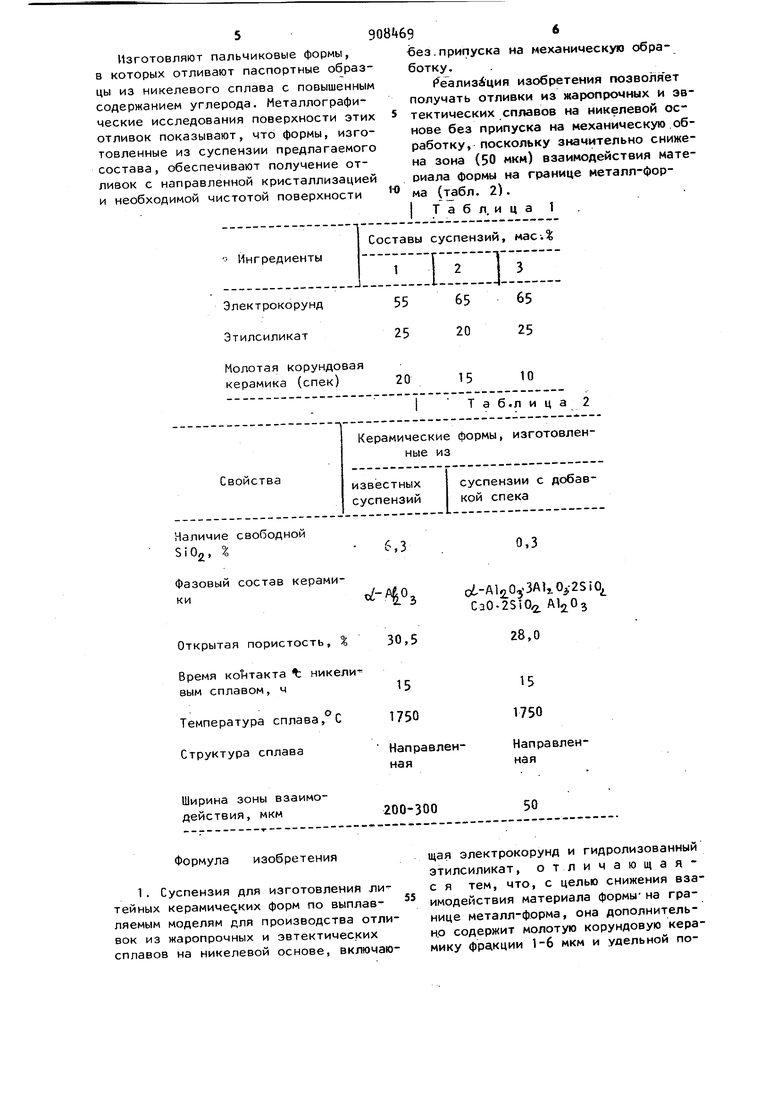

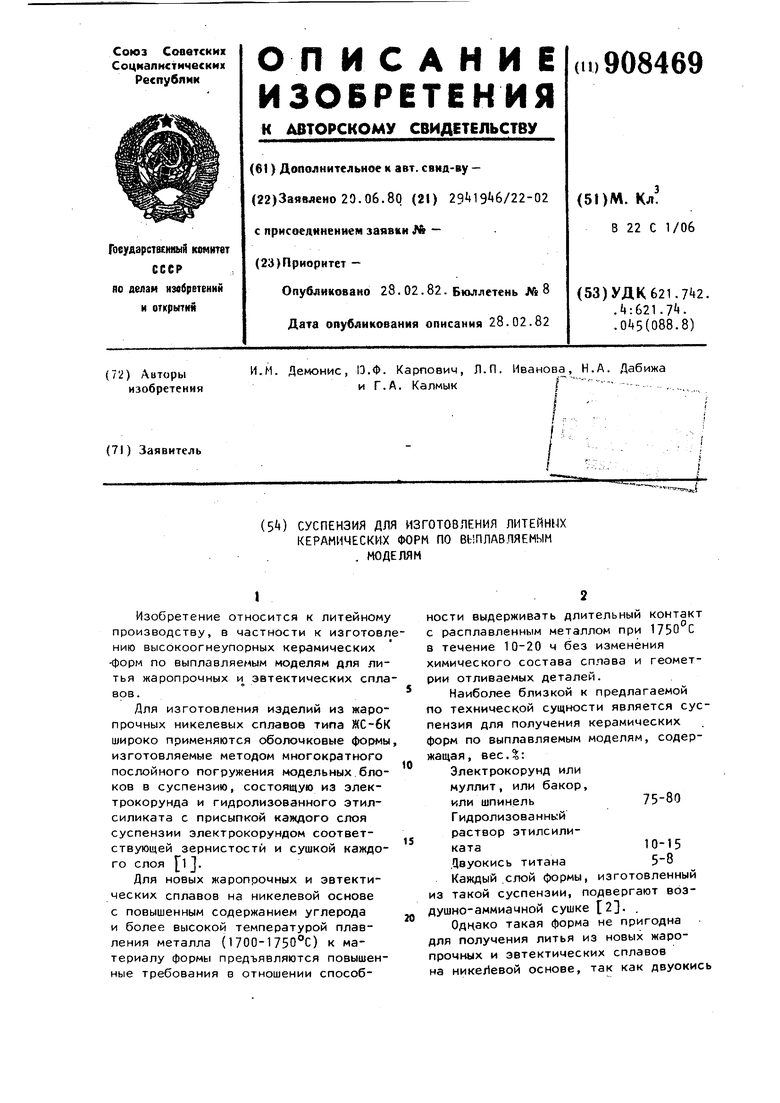

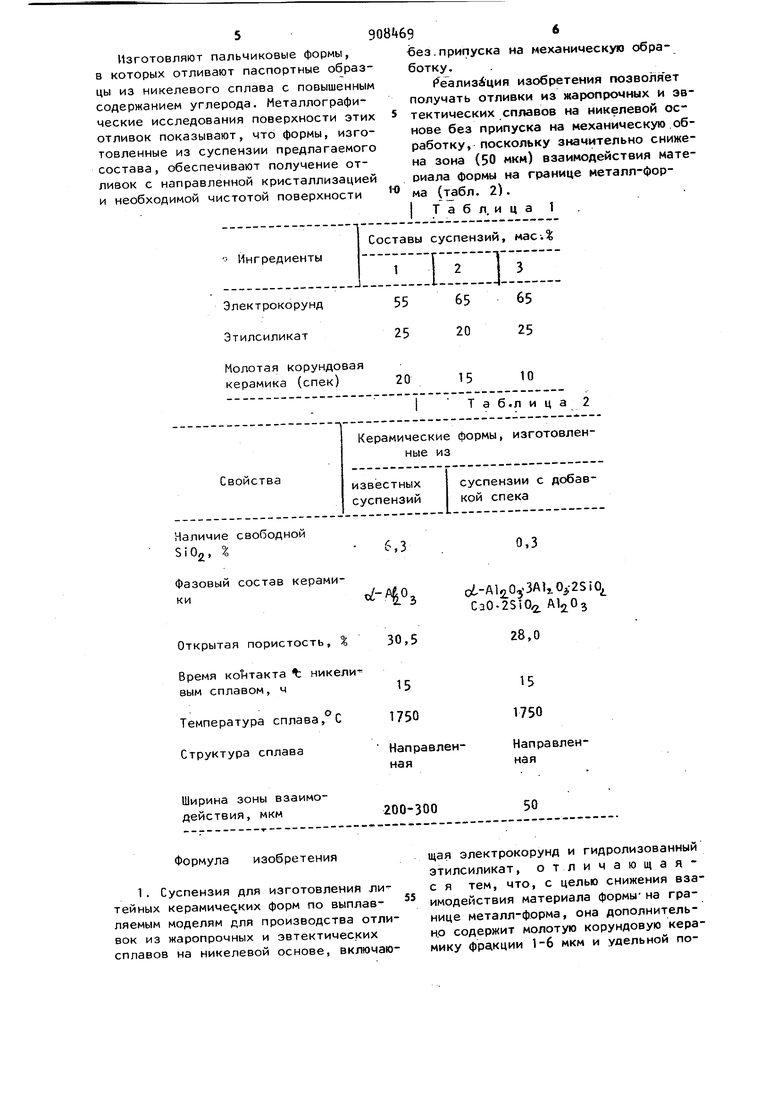

кремния этилсиликатного связующего, образующаяся в процессе прокаливания форм, взаимодействует с углеродом сплава при температурах более 1550 С и длительном контакте, препятствуя образованию монокристаллических карбидов, в результате сплав ухудшает свои свойства. Кроме этого получение отливок с заданной чистотой поверхности (д5-й.6) без припуска на механическую обработку практически невозможно из-за образования значительной зоны взаимодействия на границе металл-керамика. Цель изобретения - снижение взаимодействия материала формы на границе металл-форма. Указанная цель достигается тем, что суспензия, включающая электрокорунд, гидролизованныи раствор этил силиката, дополнительно содержит мол тую корундовую керамику фракции 1-6 мкм и удельной поверхностью 4000-6000 при следующем соотно шении ингредиентов, мас.: Гидролизованныи раствор этилсиликата20-25 Молотая корундовая керамика упомянутой фракции и удельной поверхности1§0-20 ЭлектрокорундОстально Корундовая керамика имеет следую-щий состав, масс. Окись алюминия 94-97 Окись кремния1-2 Борный ангидрид 1-2 Окись кальция1-2 Входящая в суспензию молотая корундовая керамика или спек на стадии спекания форм взаимодействует с двуокисью кремния этилсиликатного связу ющего с образованием высокотемпературных соединений муллита и кальциевого анортита. Стеклообразующие сое тавляющие спека Si02, , СаО способствуют спеканию зерен электрокорунда керамической формы, тем самы повышая ее механическую прочность. При увеличении размера зерна спека свыше 6 мкм (удельная поверхность менее 4000 ) уменьшается активность частиц к спеканию, слои фор мы получаются пористыми, меньшее кол чество двуокиси кремния связывается в муллит и кальциевый анортит. При уменьшении размера зерна менее 1 мкм (удельная поверхность выше 6000 см /г резко увеличивается количество связу ющего в суспензии. С увеличением количества этилсиликатного связующего возрастает количество свободной двуокиси кремния в прокаленной форме и спека не хватает, чтобы всю двуокись кремния связать в высокотемпературные соединения, а увеличение количества спека приводит к снижению термостойкости формы. В табл. 1 приведены примеры исполнения форм из предлагаемых составов суспензий. Формы из указанных в табл. 1 суспензий изготавливают следующим образом. В отдельной емкости готовят суспензию из электрокорунда N 5, М+О, гидролизованного раствора этилсиликата 40 и спека (обоженного при -1350-1450 0) с размером зерна 1-6 мкм И удельной поверхностью 4000-6000 имеющего следующий состав, мас.: Окись алюминия 94-97 Окись кремния1-2 , Борный ангидрид 1-2 Окись кальция1-2 Затем по общепринятой технологии . получения литья по выплавляемым моделям изготовляют форму. В процессе обжига и нагрева их до 1750°С перед заливкой металлом двуокись кремния этилсиликатного связующего взаимодействует с молотой корундовой керамикой (спекой) с образованием муллита и кальциевого анортита, которые инертны к элементам, в частности к углероду, жаропрочных и эвтектических сплавов на никелевой основе при 1750 С. Результаты исследования образцов, изготовленных из известной и предлагаемой суспензий, приведены в табл.2. Образцы, изготовленные из суспензий по табл. 1, отличаются низким содержанием свободной двуокиси кремния, наличием в Лазовом составе инертных муллита и кальциевого анортита при сохранении открытой пористости ля обеспечения газопроницаемости орм. Увеличение содержания спек-а в сусензии свыше 20 иас.| приводит к увеичению усадки формы. Уменьшение соержания спека ниже 10 мас. приводит сохранению части свободной двуокии кремния в форме и снижению ее огеупорности. 59 Изготовляют пальчиковые формы, в которых отливают паспортные образцы из никелевого сплава с повышенным содержанием углерода. Металлографические исследования поверхности этих отливок показывают, что формы, изготовленные из суспензии предлагаемого состава, обеспечивают получение отливок с направленной кристаллизацией и необходимой чистотой поверхности 8 4696 без.припуска на механическую обработку. Реализация изобретения позволяет получать отливки из жаропрочных и эвтектических сплавов на никелевой основе без припуска на механическую обработку, поскольку значительно снижена зона (50 мкм) взаимодействия материала формы на границе металл-фор ма (табл. 2). I Т а б л. и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупорных изделий | 1981 |

|

SU975679A1 |

| Суспензия для получения огнеупорных изделий | 1981 |

|

SU975666A1 |

| Шихта для изготовления керамического материала | 1981 |

|

SU1002271A1 |

| Шихта на основе оксида алюминия и способ ее получения | 2021 |

|

RU2775746C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1995 |

|

RU2082535C1 |

| Способ получения конструкционной керамики на основе оксида алюминия | 2022 |

|

RU2789475C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| Способ регенерации огнеупорных материалов на основе оксида алюминия и алюмосиликатов из отхода оболочковых форм и стержней | 1983 |

|

SU1134281A1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

Молотая корундовая керамика (спек)

Наличие свободной SiO, I

%

ли 200-300

Формула изобретения

20 Таб.лица 2

6,3

0,3

o6-Al2.0з -°г. Сз0.25|0 А120з

28,0

30,5

15

15 1750 1750

НаправленНаправленнаяная

50

щая электрокорунд и гидролизованный этилсиликат, отличающаяс я тем, что, с целью снижения взаимодействия материала формы-на границе металл-форма, она дополнительно содержит молотую корундовую керамику фракции 1-6 мкм и удельной по 8

верхностью 4000-6000 см«/г при еле-Окись алюминия

дующем соотношении ингредиентов,Окись кремния 1-2

Борный ангидрид 1-2

Гидролизованный растворОкись кальция 1-2

этилсиликата 20-255

Молотая корундовая ке-Источники информации,

рамика упомянутой фрак-принятые во внимание при экспертизе ции и удельной повеохности 10-201. Литье по выплавляемым модеЭлектрокорунд Остальноею лям. Под ред. Я.И, Шкленника, В.А.Озе2. Суспензия по п. 1, о т л и -рова. М., Машиностроение, 1971,

чающаяся тем, что корундоваяс. 189-197керамика имеет следущий состав,2. Авторское свидетельство СССР

масЛ:N 605668, кл. В 22 С,9/04. 1979

Авторы

Даты

1982-02-28—Публикация

1980-06-20—Подача