Изобретение относится к газотермическому нанесению покрытий и может быть использовано для защиты деталей от износа, а также при ремонте и восстановлении сельскохозяйственной техники, технологического, транспортного и машиностроительного оборудования.

Целью изобретения является повышение антифрикционных свойств покрытий и их технологичности за счет снижения температуры оплавления.

Для достижения этой цели трубчатая оболочка из стали 3 заполняется порошковым материалом, ингредиенты которого содержатся в следующих количествах, мас. Медь 16-18 Бор 4-5 Кремний 6-87 Никель Остальное

Фракция порошкового наполнителя 20-120 мкм, диаметр порошковой проволоки 1,8 мм. Соотношение межд массой стальной оболочки и массой порошковой шихты примерно 1:1.

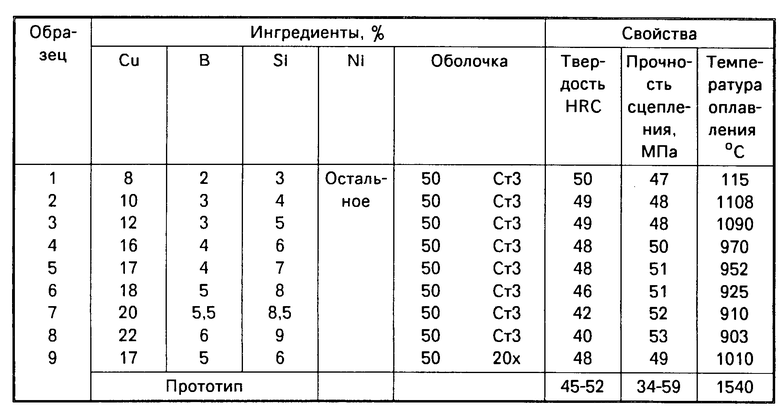

В таблице 1 приведены конкретные примеры предложенного материала, их химический состав и свойства.

Коэффициент трения покрытий, полученных для состава порошкового наполнителя N172Сu16В5S17 в паре со сталью 45 HV542 составляет 0,13, при снижении интенсивности изнашивания.

Предложенные порошковые проволоки обладают следующими преимуществами.

Благодаря наполнителю порошковая проволока приобретает свойства самофлюсования за счет содержания меди, бора, кремния. Окислы бора и кремния снижают величину поверхностного натяжения капель расплава, образуют на них защитную боросиликатную оболочку, препятствующую интенсивному взаимодействию частиц с активной газовой средой. Боросилицидная эвтектика снижает температуру плавления и расширяет интервал кристаллизации покрытия, что позволяет избежать охрупчивания основногоо металла при оплавлении.

Легирующие компоненты придают расплаву жидкотекучесть, снижают поверхностное натяжение, обеспечивают хорошую смачиваемость основного металла, обеспечивают перевод окислов в шлаковую корку, вступают во взамодействие с окисной пленкой на поверхности детали, разрушая ее, и таким образом обеспечивают лучшую связь покрытия с основой. Кремний, взаимодействуя с никелем и медью, образует переходный слой на границе с основным металлом, который отличается большой пластичностью. Из-за отсутствия компонентов с низкой температурой плавления повышается прочность сцепления за счет активизации контактирующих материалов и релаксации остаточных напряжений в результате пластической деформации переходной зоны.

Пониженная температура оплавления позволяет использовать материал для нанесения на аустенитные стали.

Кроме того, достигают экономии дорогостоящих материалов, повышения качества, надежности и долговечности деталей за счет нанесения покрытий с высокими эксплуатационными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для получения в виде покрытия композитной антифрикционной бронзы | 2021 |

|

RU2788418C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧУГУНА ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2004 |

|

RU2258761C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧУГУНА ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2004 |

|

RU2273678C1 |

| Износостойкое покрытие | 1988 |

|

SU1615223A1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| Композиционная проволока для нанесения покрытий | 1989 |

|

SU1726552A1 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

| Состав коррозионно-стойкого покрытия для защиты технологического нефтехимического оборудования | 2016 |

|

RU2636210C2 |

Сущность изобретения: порошковая проволока содержит трубчатую оболочку из стали и порошковый наполнитель, включающий ингредиенты в следующем соотношении мас.%: медь 16 - 18, бор 4 - 5, кремний 6 - 8, никель - остальное. Характеристики покрытий, полученных из заявленной проволоки: твердость 48 - 50 HRC, прочность сцепления 47 - 53 МПа, температура оплавления 903 - 1115oС, коэффициент трения 0,13. 1 табл.

ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ, содержащая трубчатую оболочку из стали и порошковый наполнитель, отличающаяся тем, что, с целью повышения антифрикционных свойств покрытий и их технологичности за счет снижения температуры оплавления, порошковый наполнитель содержит ингредиенты в следующем соотношении, мас.

Медь 16 18

Бор 4 5

Кремний 6 8

Никель Остальное

| Авторское свидетельство СССР N 1212072, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1996-04-27—Публикация

1989-11-09—Подача