сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для получения в виде покрытия композитной антифрикционной бронзы | 2021 |

|

RU2788418C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| КОМПОЗИТНЫЙ ЭЛЕКТРОД | 2000 |

|

RU2188110C2 |

| ДИСПЕРСНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2534479C2 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ НАПЛАВКИ | 2019 |

|

RU2711286C1 |

| ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2449063C1 |

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2682941C1 |

| ШНУРОВОЙ МАТЕРИАЛ ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2008 |

|

RU2385789C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2019 |

|

RU2704338C1 |

Изобретение относится к порошковой металлургии, к сварочному производству, в частности к порошковой композиционной проволоке для нанесения покрытий. Композитная проволока состоит из никелевой оболочки с коэффициентом заполнения 0,14-0,36 и сердечника, содержащего алюминий и окислы циркония при следующем соотношении, мас.%: окислы циркония 3- 33; алюминий остальное. Прочность сцепления покрытий, полученных из предлагаемой проволоки, составляет 28-29 МПа, а момент трения 0,2 . 1 табл.

Изобретение относится к сварочному производству, в частности к материалам, используемым для нанесения покрытий методами сварки, наплавки и напыления.

Цель изобретения - повышение технологичности проволоки, износостойкости, прочности сцепления и антифрикционных свойств покрытий.

Увеличение содержания алюминия в предлагаемой проволоке повышает антифрикционные свойства покрытий в условиях трения скольжения за счет образования высокопрочных никель-алюминиевых интер- металлидных соединений.

Введение окислов циркония в композитную проволоку способствует уменьшению сопротивления столба дуги, увеличению ее длины и силы тока при одинаковых значениях напряжения на дуге. Это ведет к более интенсивному подогреву распыляемых частиц за время прохождения через столб дуги, измельчению напыляемых частиц, формированию равномерного более плотного покрытия с высокой прочностью сцепления.

Использование никеля в качестве оболочки композитной проволоки препятствует ее смятию и проскальзыванию в роликах подающих устройств, что повышает стабильность подачи проволоки.

Оптимальное сочетание стабильности подачи проволоки и высоких значений прочности сцепления, износостойкости и антифрикционных свойств покрытий достигается использованием никелевой оболочки с коэффициентом заполнения 0,14-0,36 при следующем соотношении компонентов сердечника, мас.%: окислы циркония 3-33; алюминий остальное.

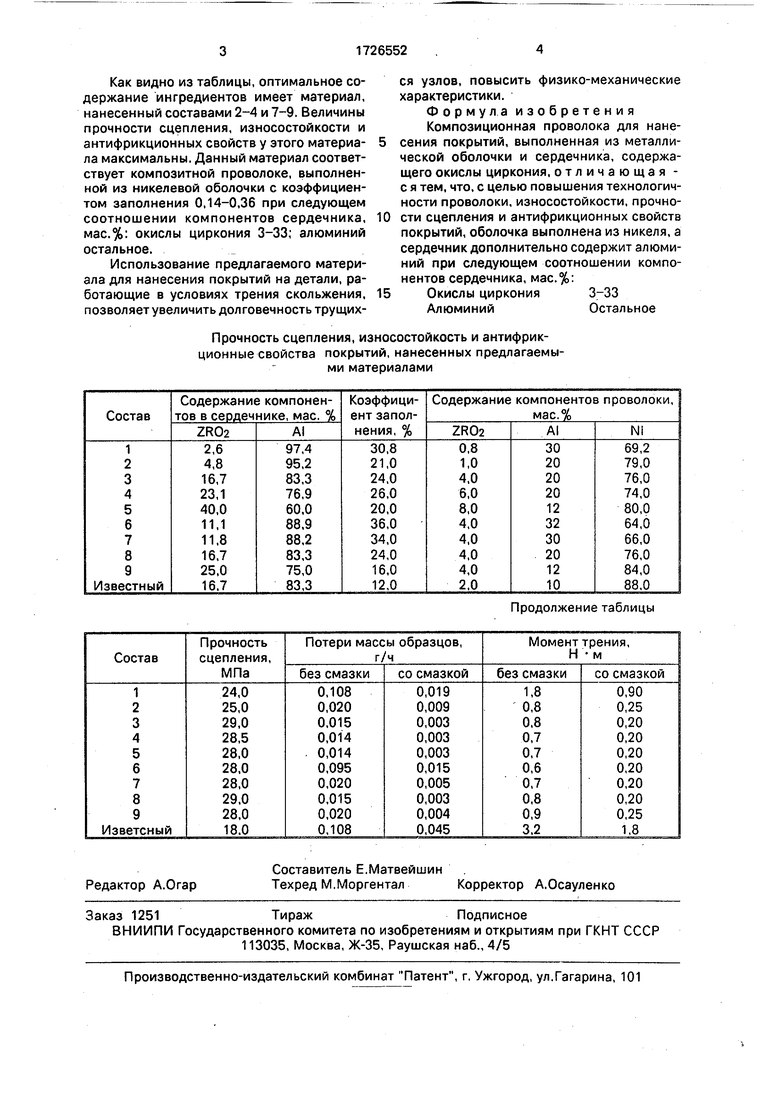

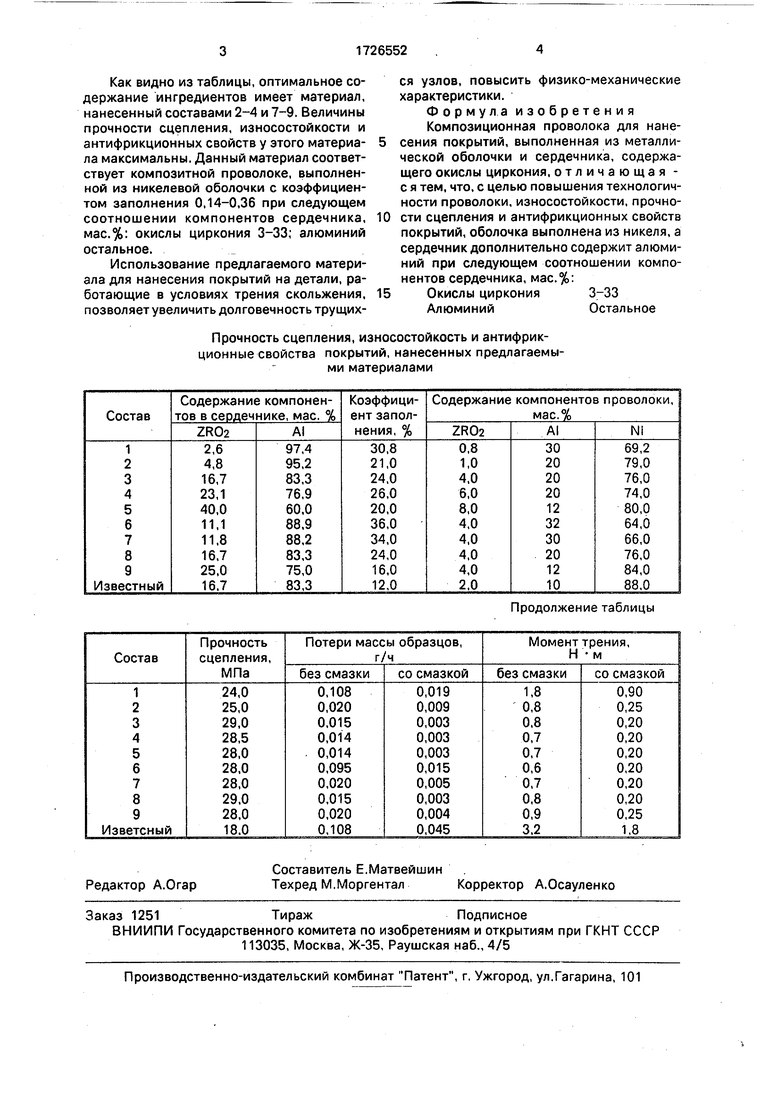

В таблице приведены результаты испытаний исследованных составов материалов.

Ы кэ о сл сл ю

Как видно из таблицы, оптимальное содержание ингредиентов имеет материал, нанесенный составами 2-4 и 7-9. Величины прочности сцепления, износостойкости и антифрикционных свойств у этого материала максимальны. Данный материал соответствует композитной проволоке, выполненной из никелевой оболочки с коэффициентом заполнения 0,14-0,36 при следующем соотношении компонентов сердечника, мас.%: окислы циркония 3-33; алюминий остальное. ..

Использование предлагаемого материала для нанесения покрытий на детали, работающие в условиях трения скольжения, позволяет увеличить долговечность трущихПрочность сцепления, износостойкость и антифрикционные свойства покрытий, нанесенных предлагаемыми материалами

0

5

ся узлов, повысить физико-механические характеристики.

Формула изобретения Композиционная проволока для нанесения покрытий, выполненная из металлической оболочки и сердечника, содержащего окислы циркония, отличающая - с я тем, что, с целью повышения технологичности проволоки, износостойкости, прочности сцепления и антифрикционных свойств покрытий, оболочка выполнена из никеля, а сердечник дополнительно содержит алюминий при следующем соотношении компонентов сердечника, мас.%:

Окислы циркония3-33

АлюминийОстальное

Продолжение таблицы

| Проволока для электродуговой металлизации | 1983 |

|

SU1118712A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| РЕЖУЩАЯ ПЛАСТИНА | 1992 |

|

RU2028874C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-15—Публикация

1989-09-18—Подача