Примеры проводят в лабораторном и техническом масштабах. В них в качестве обожженного кварца используют кристоба- лит, прошедший предварительный обжиг при 1300-1600°С в присутствии щелочи в качестве катализатора.

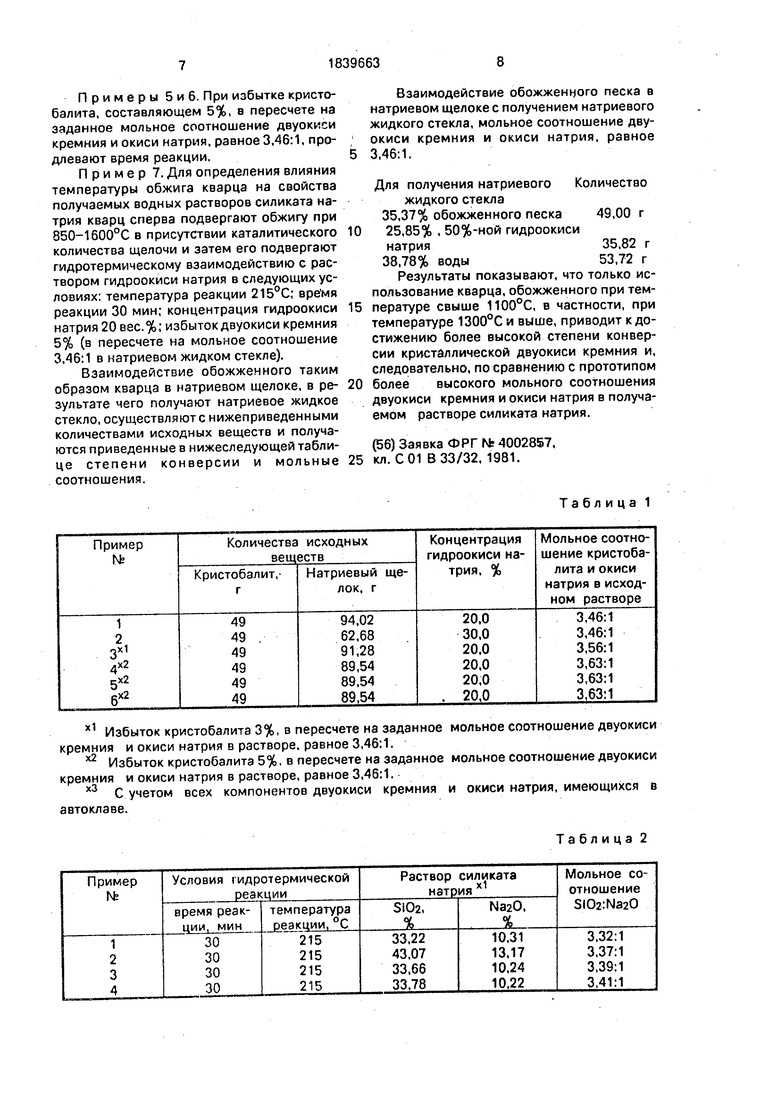

При проведении лабораторных примеров используют цилиндрический автоклав, обогреваемый снаружи до реакционной температуры с помощью носителя тепла. Условия осуществления реакций согласно примерам, а также результаты примеров приведены в табл. 1 и 2.

Для осуществления примеров в техническом масштабе в качестве реактора используют установленный горизонтально цилиндрический стальной автоклав емкостью примерно 24м3, снабженный футеровкой из никеля. Автоклав вращается вокруг горизонтальной оси со скоростью примерно 6 оборотов в минуту. Обогревание осуществляется паром с давлением 20 и 25 бар, соответственно, подаваемым непосредственно в автоклав через отверстие, выполненное в оси, и подключенную к автоклаву трубу.

Используемая для осуществления примеров кристаллическая двуокись кремния, а именно, полученный в результате обжига кварца кристобалит, содержит 99,0 вес.% двуокиси кремния.

Требуемый для осуществления процесса водный раствор гидроокиси натрия (натриевого щелока) нагревают примерно до 103°С с помощью вторичного пара с загрузки, подаваемого через сопло Вентури, установленного над запасным резервуаром для натриевого щелока.

Количество сырья (кристобалита и натриевого щелока) измеряют с помощью весов. Исходные вещества загружают в автоклав, его закрывают и переводят во вращение. Путем непосредственной подачи пара реакционную смесь нагревают до температуры примерно 215°С и держат на этой температуре. По истечении 30 мин при указанной температуре автоклав останавливают и реакционную смесь через линию, соединенную с автоклавом с помощью фланца, под собственным давлением подают в циклонный отделитель, в котором осуществляют разделение на вторичный пар и раствор жидкого стекла, имеющий температуру примерно 105°С. Вторичный пар подсасывают и используют для подогрева следующей исходной смеси в сопле Вентури до точки кипения раствора, составляющей примерно 103°С.

Полученный раствор жидкого стекла, имеющий температуру примерно 100°С,

подают или в сосуд из ей. „ ;антацию для грубого отделения твердых чеществ, или при более высоких требоааи;1ях к прозрачности раствора на фильтр. Анализируют содержание двуокиси кремния ,; окиси натрия получаемых растворов,

Примеры в техническом масштабе осуществляют в услозиях согласно примеру 4. Количество сырья 24000 кг. Получаемый

примерно 41%-ный раствор натриевого жидкого стекла имеет мольное соотношение двуокиси кремния и окиси натрия, составляющее 3,4:1, что практически соответствует результату примера лабораторного масштаба.

Гидротермический процесс также можно осуществлять при сравнительно высокой концентрации твердого вещества, т.к. и при высоком соотношении двуокиси кремния и

окиси натрия в условиях реакции (215°С и 20 бар) раствор силиката натрия имеет достаточную вязкость. По завершении реакции дополнительно можно подать воду, или под давлением непосредственно в реактор; или

в линию, ведущую к сосуду промежуточного хранения так, что раствор силиката натрия, подаваемый через данную линию з сосуд промежуточного хранения, в достаточной степени разбавляется, G результате; чего в

сосуде при температуре пои е;-но 100°С перед седиментацией или ф , ьтрзцией раствор силиката натрия имезг достаточную текучесть и достаточно низкую вязкость.

П р и м е р 1. Пример I подтверждает выгодное относительно сравнительно низкой концентрации исходного раствора использование кристобалита в стехиомет- рическом количестве, в пересчете на заданмое мольное соотношение двуокиси кремния и окиси натрия в получаемом растворе силиката натрия, составляющее 3.46:1.

П р и м е р 2. По сравнению с примером 1 устанавливают повышенную концентрацию гидроокиси натрия в исходном растворе при примерно одинаковом времени реакции с тем, чтобы определить

влияние концентрации гидроокиси натрия на скорость реакции и достигаемое соотношение двуокиси кремния и окиси натрия в получаемом продукте.

Примеры 3 и 4. С целью достижения

повышенного мольного соотношения двуокиси кремния и окиси натрия в реакционном растворе по сравнению с примером 1 используют повышающийся избыток (+3%, +5%) кристобалита, в пересчете на заданное соотношение, составляющее 3,46:1.

Примеры 5и 6. При избытке кристо- балита, составляющем 5%, в пересчете на заданное мольное соотношение двуокиси кремния и окиси натрия, равное 3,46:1, продлевают время реакции.

Пример 7. Для определения влияния температуры обжига кварца на свойства получаемых водных растворов силиката натрия кварц сперва подвергают обжигу при 850-1600°С в присутствии каталитического количества щелочи и затем его подвергают гидротермическому взаимодействию с раствором гидроокиси натрия в следующих условиях: температура реакции 215°С; вре мя реакции 30 мин; концентрация гидроокиси натрия 20 вес.%; избыток двуокиси кремния 5% (в пересчете на мольное соотношение 3,46:1 в натриевом жидком стекле).

Взаимодействие обожженного таким образом кварца в натриевом щелоке, в результате чего получают натриевое жидкое стекло, осуществляют с нижеприведенными количествами исходных веществ и получаются приведенные в нижеследующей таблице степени конверсии и мольные соотношения.

0

5

0

5

Взаимодействие обожженного песка в натриевом щелоке с получением натриевого жидкого стекла, мольное соотношение двуокиси кремния и окиси натрия, равное 3,46:1.

Для получения натриевого Количество

жидкого стекла

35,37% обожженного песка 49,00 г 25,85% , 50%-ной гидроокиси натрия35,82 г 38,78% воды 53,72 г

Результаты показывают, что только использование кварца, обожженного при температуре свыше 1100°С, в частности, при температуре 1300°С и выше, приводит к достижению более высокой степени конверсии кристаллической двуокиси кремния и, следовательно, по сравнению с прототипом более высокого мольного соотношения двуокиси кремния и окиси натрия в получаемом растворе силиката натрия.

(56) Заявка ФРГ fsfc 4002857, кл. С 01 833/32, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ РАСТВОРА СИЛИКАТА КАЛИЯ | 1991 |

|

RU2021974C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ РАСТВОРА СИЛИКАТА КАЛИЯ | 1992 |

|

RU2031839C1 |

| ВОДНАЯ ПОВЕРХНОСТНО-АКТИВНАЯ ПАСТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2104296C1 |

| ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ УДАЛЕНИЯ КРАСОК ИЗ БУМАЖНОЙ МАКУЛАТУРЫ | 1992 |

|

RU2010902C1 |

| Моющее средство | 1974 |

|

SU1063291A3 |

| ИЗОЦИАНАТ- И ПОЛИОЛСОДЕРЖАЩАЯ РЕАКЦИОННОСПОСОБНАЯ СМОЛА | 1994 |

|

RU2139897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗЕРНИСТОГО МАТЕРИАЛА С МОЮЩИМ И/ИЛИ ОЧИЩАЮЩИМ ДЕЙСТВИЕМ | 1993 |

|

RU2116337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ТВЕРДЫХ СЫПУЧИХ ПОЛЕЗНЫХ ВЕЩЕСТВ ИЛИ ИХ СМЕСЕЙ | 1991 |

|

RU2088295C1 |

| СИЛИКАТЫ НАТРИЯ В КАЧЕСТВЕ СТРУКТУРООБРАЗОВАТЕЛЯ, КОМПАУНД И МОЮЩИЕ СРЕДСТВА ИЛИ ДЕТЕРГЕНТЫ, СОДЕРЖАЩИЕ ИХ | 1994 |

|

RU2143998C1 |

| ВЫСОКОДИСПЕРСНОЕ СЫПУЧЕЕ АНИОННОЕ ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО ДЛЯ МОЮЩИХ И/ИЛИ ОЧИСТИТЕЛЬНЫХ СРЕДСТВ, ВЫСОКОДИСПЕРСНАЯ СЫПУЧАЯ МОЮЩАЯ И/ИЛИ ОЧИСТИТЕЛЬНАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ СЫПУЧИХ АНИОННЫХ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ ИЛИ ИХ СМЕСИ | 1993 |

|

RU2113455C1 |

х1 Избыток кристобалита 3%, в пересчете на заданное мольное соотношение двуокиси кремния и окиси натрия в растворе, равное 3,46:1.

Избыток кристобалита 5%, в пересчете на заданное мольное соотношение двуокиси кремния и окиси натрия в растворе, равное 3,46:1.

х3 С учетом всех компонентов двуокиси кремния и окиси натрия, имеющихся в автоклаве.

Таблица 1

Таблица 2

х1 Состав целевого продукта в автоклаве

Перед фильтрацией разбавляют до содержания твердого вещества в растворе силиката натрия 41%

В присутствии каталитического количества щелочи.

Формула изобретения

Таблица 3

0

Авторы

Даты

1993-12-30—Публикация

1991-07-30—Подача