Изобретение относится к технологии получения жидкого стекла, в частности к способу гидротермического получения раствора силиката калия.

Известен способ гидротермического получения раствора силиката калия с молярным соотношением двуокиси кремния и окиси калия до 2,7:1 путем взаимодействия водного раствора гидроокиси калия с избыточным кварцевым песком при 150-250оС и устанавливающемся при этом давлении насыщенного водяного пара. При этом образуется также труднорастворимый филлосиликат формулы (KHSi2O5)x, который при 600оС термически разлагается.

Недостаток известного способа заключается в том, что при его осуществлении получают растворы силиката калия с молярным соотношением двуокиси кремния и окиси калия, составляющим максимально лишь 2,7:1, что ограничивает эксплуатационные возможности растворов. Кроме того, необходимое термическое разложение филлосиликата отрицательно сказывается на энергозатратах.

Задачей изобретения является расширение эксплуатационных возможностей растворов силиката калия путем повышения молярного соотношения двуокиси кремния и окиси калия при одновременном снижении энергозатрат.

Поставленная задача достигается предлагаемым способом гидротермического получения раствора силиката калия путем взаимодействия водного раствора гидроокиси калия с кварцевым песком при нагревании в автоклаве за счет того, что продукт взаимодействия подвергают взаимодействию с предварительно обожженным при температуре между 1100оС и его точкой плавления кварцем при нагревании в том же самом или другом автоклаве до целевого продукта.

С помощью предлагаемого способа можно получать растворы силиката калия, имеющие молярное соотношение двуокиси кремния и окиси калия свыше 2,75:1, предпочтительно (3,0-4,0):1. Обычно взаимодействие водного раствора гидроокиси калия с кварцевым песком осуществляют при 150-300оС и устанавливающемся при этом давлении насыщенного водяного пара, причем используют водный раствор гидроокиси калия с концентрацией 10-50 мас.%. Продукт взаимодействия предпочтительно подвергают взаимодействию с кварцем, предварительно обожженным при 1200-1700оС, в частности 1300-1600оС, в присутствии щелочи в качестве катализатора. При обжиге кварц в основном преобразуется в кристобалит. Для осуществления предлагаемого способа предпочтительно используют свежеобожженный кварц, находящийся еще в нагретом состоянии. Обожженный таким образом кварц предпочтительно подвергают взаимодействию с водным раствором силиката калия, имеющим концентрацию 23-40 мас.% при 200-230оС и устанавливающемся при этом давлении насыщенного водяного пара.

Кристобалит также, как и кварц, является кристаллической модификацией двуокиси кремния. Его получают практически исключительно синтетическим путем, а именно путем кальцинации кварца и тем, что кварцевый песок непрерывно преобразуют при температуре примерно 1500оС в присутствии катализатора щелочных соединений.

После термической обработки смеси кварца и щелочи добавляемая к кварцу щелочь имеется в виде силикатов щелочных металлов в кристобалите.

Согласно предпочтительному варианту предлагаемого способа обожженный кварц используют в избытке до 100%, предпочтительно до 25%, в пересчете на желаемое молярное соотношение двуокиси кремния и окиси калия в целевом продукте. В общем взаимодействие также можно осуществлять с избытком обожженного кварца, превышающим 100%, однако это обычно в техническом отношении не имеет смысла. Особенно предпочтительно применять обожженный кварц в избытке до 10% в пересчете на желаемое молярное соотношение двуокиси кремния и окиси натрия.

Для осуществления предлагаемого способа можно использовать любой реактор, обычно используемый для гидротермического синтеза калиевого жидкого стекла.

Получаемые предлагаемым способом растворы силиката калия (растворы калиевого жидкого стекла) можно использовать для всех известных специалисту целей, например для изготовления наполнителей (осажденных кремниевых кислот), в качестве клеевых веществах, связующих в красках, вспомогательных веществах для литейных работ, носителей катализаторов, компонента в моющих и очистных средствах, а также в качестве компонента огнестойких материалов.

Изобретение подробнее поясняется нижеследующим примером. В нем в качестве обожженного кварца используют кристобалит, полученный в результате обжига кварца при 1300-1600оС в присутствии щелочи в качестве катализатора.

Опыты осуществляют в горизонтальном цилиндрическом стальном автоклаве емкостью примерно 0,5 л, снабженном футеровкой из никеля. Автоклав вращается вокруг горизонтальной оси со скоростью примерно 6 об/мин.

Обогревание проводят снаружи при помощи нагретого до температуры реакции теплоносителя. Количество сырья (песок или кристобалит и раствор едкого кали) измеряют с помощью весов. Песок и раствор едкого кали подают в реактор, после чего его закрывают и приводят во вращение. Затем реакционную смесь нагревают до температуры примерно 215оС и держат при этой температуре в течение 60 мин. После прекращения вращения в автоклав, содержащий раствор силиката калия с молярным соотношением SiO2:K2O, равным 2,02, подают необходимое количество кристобалита из прифланцованного к нему дополнительного автоклава, в котором имеется такое же давление, что и в автоклаве, где осуществлено взаимодействие песка с раствором гидроокиси калия. Затем дополнительный автоклав опять закрывают, сбрасывают давление до атмосферного и отключают от автоклава. Добавляемое количество кристобалита соответствует дополнительному количеству двуокиси кремния, необходимому для достижения молярного соотношения двуокиси кремния и окиси калия, составляющего до 4,0: 1 в получаемом в качестве целевого продукта раствора силиката калия. После добавления кристобалита реактор оставляют стоять при температуре 215-225оС в течение 15-60 минут.

Полученный раствор силиката калия можно затем подавать или в сосуд на седиментацию для отделения твердых веществ, или при более высоких требованиях к прозрачности раствора на фильтр.

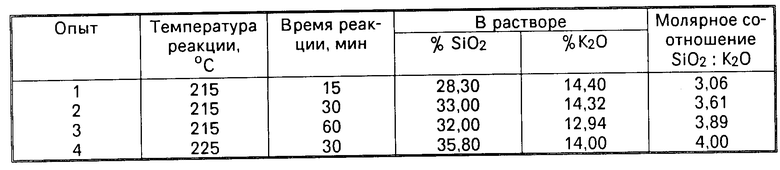

Анализируют содержание двуокиси кремния и окиси калия получаемых растворов.

Однако принципиально возможен такой вариант, согласно которому находящуюся под давлением жидкую фазу раствора силиката калия переводят в другой, в случае необходимости предварительно нагретый, автоклав, содержащий рассчитанное количество кристобалита. В этом автоклаве реакцию заканчивают.

Кроме того, возможен еще такой вариант, согласно которому реакцию с кристобалитом можно также осуществлять при сравнительно высокой концентрации твердого вещества, так как в условиях реакции (например, 215оС/20 бар) раствор силиката калия имеет достаточную для осуществления процесса вязкость. По окончании реакции дополнительно можно подавать воду, или под давлением непосредственно в реактор, или в линию, ведущую к сосуду промежуточного хранения так, что раствор силиката калия, подаваемый через данную линию в сосуд промежуточного хранения, в достаточной степени разбавляется, в результате чего в сосуде при температуре примерно 100оС перед седиментацией или фильтрацией раствор силиката натрия имеет достаточную текучесть и достаточно низкую вязкость.

Данный вариант процесса имеет то преимущество, что выход на единицу объем/время (кг твердого вещества на 1 м3 объема реактора) гидротермической реакции чрезвычайно высок и разбавление получаемого продукта осуществляется вне реактора в линии, ведущей к сосуду для промежуточного хранения.

П р и м е р. 49 г песка и 87,06 г 25%-го едкого кали подают в горизонтальный цилиндрический автоклав, который затем герметично закрывают. Через 60 мин при 215оС реактор охлаждают и образовавшийся раствор силиката калия анализируют. При этом определяют, что раствор содержит двуокись кремния и окись калия в молярном соотношении 2,02.

Получаемый таким образом раствор силиката калия подвергают взаимодействию с кристобалитом в том же автоклаве в указанных в нижеследующей таблице условиях.

При этом к раствору силиката калия добавляют необходимое дополнительное количество кристобалита, чтобы достичь максимального молярного соотношения двуокиси кремния и окиси калия, равного 4,0. Кристобалит дополнительно добавляют в избытке 10%, в пересчете на заданное соотношение 4,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ РАСТВОРА СИЛИКАТА КАЛИЯ | 1991 |

|

RU2021974C1 |

| Способ гидротермического получения раствора силиката натрия | 1991 |

|

SU1839663A3 |

| ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ УДАЛЕНИЯ КРАСОК ИЗ БУМАЖНОЙ МАКУЛАТУРЫ | 1992 |

|

RU2010902C1 |

| ВОДНАЯ ПОВЕРХНОСТНО-АКТИВНАЯ ПАСТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2104296C1 |

| ИЗОЦИАНАТ- И ПОЛИОЛСОДЕРЖАЩАЯ РЕАКЦИОННОСПОСОБНАЯ СМОЛА | 1994 |

|

RU2139897C1 |

| КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТОПОДОБНЫЙ ГАЛЛОСИЛИКАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ОСНОВА КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1992 |

|

RU2076845C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФОРМОВАННОГО ФИЛЬТРУЮЩЕГО ИЗДЕЛИЯ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПОЛУЧЕНИЯ ХОЗЯЙСТВЕННОЙ И ПИТЬЕВОЙ ВОДЫ ИЛИ ДЛЯ ИНФИЛЬТРАЦИИ ВОДЫ В ГРУНТ | 1994 |

|

RU2113269C1 |

| Способ получения цеолита типа природного левинита | 1981 |

|

SU1398770A3 |

| Способ получения цеолита со связующим | 1987 |

|

SU1801100A3 |

| МОЛЕКУЛЯРНЫЕ СИТА, СПОСОБ ИХ ПОЛУЧЕНИЯ, СПОСОБ РАЗДЕЛЕНИЯ ТЕКУЧЕЙ СМЕСИ, СПОСОБ КАТАЛИЗА ХИМИЧЕСКОЙ РЕАКЦИИ (ВАРИАНТЫ) С ИХ ИСПОЛЬЗОВАНИЕМ | 1995 |

|

RU2169039C2 |

Изобретение относится к способам гидротермического получения раствора силиката калия. Сущность изобретения: осуществляют взаимодействие водного раствора годроокиси калия с кварцевым песком при нагревани в автоклаве и последующее взаимодействие получаемого при этом продукта с кварцем предварительно обожженным при 1200 - 1700°С в присутствии катализатора - щелочи при нагревании в том же или другом автоклаве до целевого продукта. Последующее взаимодействие осуществляют при 200 - 230°С. Обожженный кварц подают на взаимодействие в стехиометрическком количестве или в не более чем 100% избытке. 2 з.п. ф-лы, 1 табл.

| Виннакер и Кюхлер Chemische Technologie, m.3 Anorganische Technologie II, изд.4-е, 1983, с.61-62. |

Авторы

Даты

1995-03-27—Публикация

1992-05-22—Подача