Изобретение относится к технологии получения жидкого стекла, в частности к способу гидротермического получения раствора силиката калия.

Известен способ гидротермического получения раствора силиката калия с соотношением двуокиси кремния и окиси железа до 2,7:1 путем взаимодействия водного раствора гидроокиси калия с избытком кварцевого песка при температуре 150-250oС и устанавливающемся при этом давлении насыщенного водяного пара. При этом образуется также труднорастворимый филлосиликат, который при температуре 600оС термически разлагается [1].

Недостаток известного способа заключается в том, что при его осуществлении получают растворы силиката калия с мольным соотношением двуокиси кремния и окиси калия, составляющим максимально лишь 2,7:1, что ограничивает технологические возможности растворов. Кроме того, необходимое термическое разложение филлосиликата отрицательно сказывается на энергозатратах.

Целью изобретения является расширение технологических возможностей растворов силиката путем повышения мольного соотношения двуокиси кремния и окиси калия при одновременном снижении энергозатрат.

Это достигается предлагаемым способом гидротермического получения раствора силиката калия путем взаимодействия кристаллической двуокиси кремния с водным раствором гидроокиси калия при повышенной температуре и при устанавливающемся при этом давлении насыщенного водяного пара, осуществляемого в закрытом автоклаве, за счет того, что в качестве кристаллической двуокиси кремния используют кварц, прошедший предварительный обжиг при температуре между 1100оС и его точкой плавления.

С помощью предлагаемого способа можно получать растворы силиката калия, имеющие мольное соотношение двуокиси кремния и окиси калия свыше 2,75:1. предпочтительно 2,8-4,2: 1, а особенно предпочтительно 3,1-4,0:1. Обычно взаимодействие осуществляют при температуре 150-300оС и устанавливающемся при этом давлении, причем используют водный раствор гидроокиси калия с концентрацией 10-40 мас.%.

Предпочтительно в качестве кристаллической двуокиси кремния используют кварц, прошедший предварительный обжиг при температуре 1200-1700оС, в частности 1300-1600оС, в присутствии каталитического количества щелочи. При обжиге кварц в основном преобразуется в кристобалит. Для осуществления предлагаемого способа предпочтительно используют свежеобожженный кристобалит, находящийся еще в нагретом состоянии. Обожженный таким образом кварц предпочтительно подвергают взаимодействию с водным раствором гидроокиси калия, имеющим концентрацию 15-30 мас.%, в закрытом автоклаве при температуре 200-230оС и устанавливающемся при этом давлении насыщенного водяного пара.

Кристобалит, так же как и кварц, является кристаллической модификацией двуокиси кремния. Его получают практически исключительно искусственным путем, а именно путем кальцинации кварца, тем, что кварцевый песок непрерывно преобразуют при температуре примерно 1500оС в присутствии катализатора (щелочных соединений).

Согласно предпочтительному варианту предлагаемого способа обожженный кварц используют в избытке до 100%, предпочтительно 2-30%, в пересчете на желаемое мольное соотношение двуокиси кремния и окиси калия в целевом продукте. В общем взаимодействие также можно осуществлять с избытком обожженного кварца, превышающем 100%, однако это обычно в техническом отношении не имеет смысла. Согласно изобретению особенно предпочтительно избыток обожженного кварца составляет 2-5% в пересчете на желаемое мольное соотношение двуокиси кремния и окиси натрия.

Для осуществления предлагаемого способа можно использовать любой реактор, как их обычно используют для гидротермического синтеза калиевого жидкого стекла.

Полученные с помощью предлагаемого способа растворы силиката калия (растворы калиевого жидкого стекла) можно использовать для всех известных целей, описываемых в литературе, например для изготовления наполнителей (осажденных кремневых кислот) в качестве клеевых веществ, в качестве связующего в красках, литейных вспомогательных веществах, носителях катализаторов, в качестве компонента в моющих и очистных средствах, а также в качестве компонента огнестойких материалов.

Предлагаемый способ поясняется следующими примерами, которые проводят в лабораторном и техническом масштабах. В них в качестве обожженного кварца используют кристобалит, прошедший предварительный обжиг при температуре 1300-1600оС в присутствии щелочи в качестве катализатора.

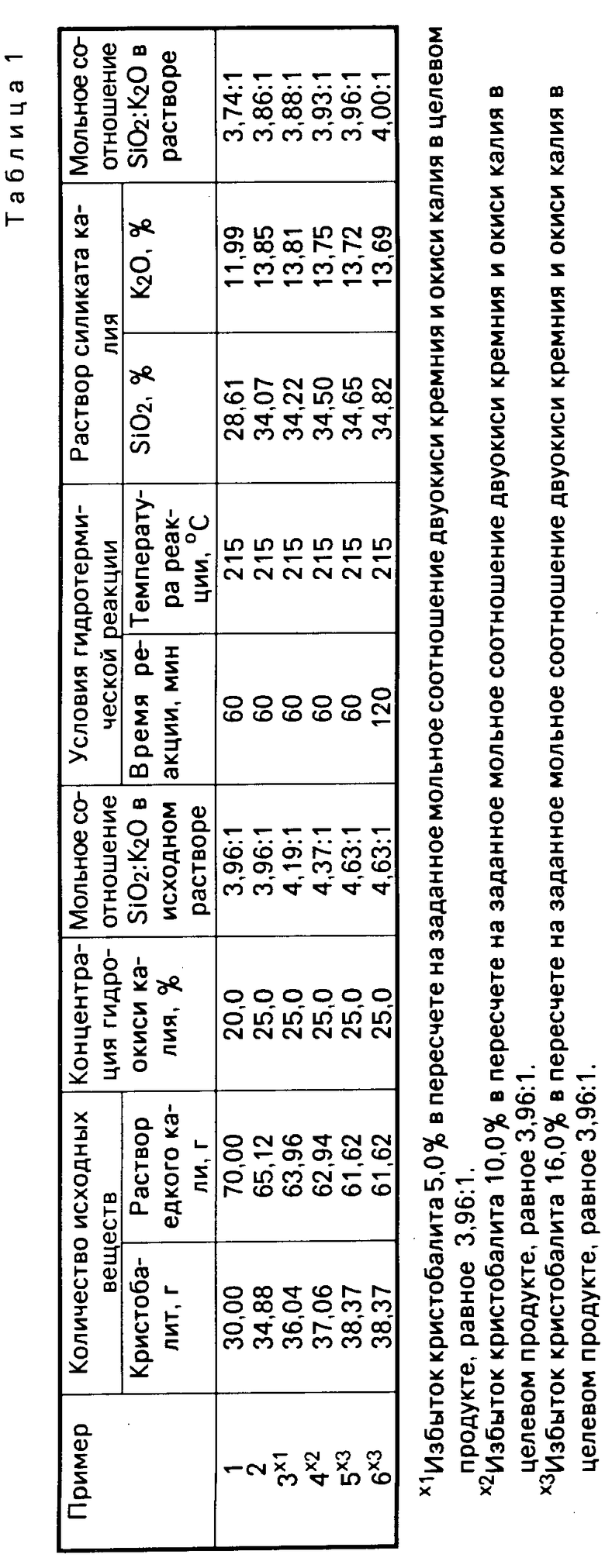

При проведении лабораторных примеров используют цилиндрический автоклав, обогреваемый снаружи до реакционной температуры с помощью носителя тепла. Условия осуществления реакций согласно примерам, а также результаты примеров приведены в табл.1.

Для осуществления примеров в техническом масштабе в качестве реактора используют установленный горизонтально цилиндрический стальной автоклав емкостью примерно 24 м3, снабженный футеровкой из никеля. Автоклав вращается вокруг горизонтальной оси со скоростью примерно 6 об. в 1 мин. Обогревание оcущеcтвляетcя паром c давлением 20 и 25 бар, соответственно подаваемым непосредственно в автоклав через отверстие, выполненное в оси, и подключенную к автоклаву трубу.

Используемая для осуществления примеров кристаллическая двуокись кремния, а именно полученный в результате обжига кварца кристобалит, содержит > 99,0 мас.% двуокиси кремния.

Требуемый для осуществления процесса водный раствор гидроокиси калия (раствор едкого кали) нагревают примерно до 103оС с помощью вторичного пара с загрузки, подаваемого через сопло Вентури, установленное над запасным резервуаром для раствора едкого кали.

Количество сырья (кристобалита и раствора едкого кали) измеряют с помощью весов. Сырье загружают в автоклав, его закрывают и переводят во вращение. Путем непосредственной подачи пара реакционную смесь нагревают до температуры примерно 215оС и держат при этой температуре. По истечении 30-120 мин при указанной температуре автоклав останавливают, и реакционную смесь через линию, соединенную с автоклавом с помощью фланца, под собственным давлением подают в циклонный отделитель, в котором осуществляют разделение на вторичный пар и раствор жидкого стекла, имеющий температуру примерно 105оС. Вторичный пар подсасывают и используют для подогрева следующей исходной смеси в сопле Вентури до точки кипения раствора, составляющей примерно 103оС.

Полученный раствор жидкого стекла, имеющий температуру примерно 100оС, подают или в сосуд на седиментацию для грубого отделения твердых веществ, или при более высоких требованиях к прозрачности раствора на фильтр.

Анализируют содержание двуокиси кремния и окиси калия получаемых растворов.

Примеры в техническом масштабе осуществляют в условиях согласно примеру 4. Количество сырья 22000 кг. Получаемый примерно 41%-ный раствор калиевого жидкого стекла имеет мольное соотношение двуокиси кремния и окиси калия, составляющее 3,75: 1, что практически соответствует результату примера лабораторного масштаба.

Процесс также можно осуществлять при сравнительно высокой концентрации твердого вещества, т.к. и при высоком соотношении двуокиси кремния и окиси калия в условиях реакции (215оС и 20 бар) раствор силиката калия имеет достаточную вязкость. По завершении реакции дополнительно можно подать воду

или под давлением непосредственно в реактор,

или в линию, ведущую к сосуду промежуточного хранения так, что раствор силиката калия, подаваемый через данную линию в сосуд промежуточного хранения, в достаточной степени разбавляется, в результате чего в сосуде при температуре примерно 100оС перед седиментацией или фильтрацией раствор силиката натрия имеет достаточную текучесть и достаточно низкую вязкость.

Данный вариант процесса имеет то преимущество, что при высокой концентрации твердого вещества выход на единицу емкости и времени (кг твердого вещества на 1 м3 емкости реактора) гидротермической реакции чрезвычайно высок и разбавление получаемого продукта осуществляется вне реактора в линии, ведущей к отделителю.

П р и м е р 1. Пример 1 подтверждает выгодное относительно сравнительно низкой концентрации исходного раствора использование кристобалита в стехиометрическом количестве в пересчете на заданное мольное соотношение двуокиси кремния и окиси калия в получаемом растворе силиката калия, составляющее 3,96:1.

П р и м е р 2. По сравнению с примером 1 устанавливают повышенную концентрацию гидроокиси калия в исходном растворе при примерно одинаковом времени реакции с тем, чтобы определить влияние концентрации гидроокиси калия на скорость реакции и достигаемое соотношение двуокиси кремния и окиси калия в получаемом продукте.

П р и м е р ы 3-5. С целью достижения повышенного мольного соотношения двуокиси кремния и окиси калия в реакционном растворе по сравнению с примером 1 используют повышающийся избыток (+5,10 и 16%) кристобалита в пересчете на заданное соотношение двуокиси кремния и окиси калия, составляющее 3,96:1.

П р и м е р 6. При избытке кристобалита, составляющем 16%, в пересчете на заданное мольное соотношение двуокиси кремния и окиси калия, равное 3,96:1, продлевают время реакции.

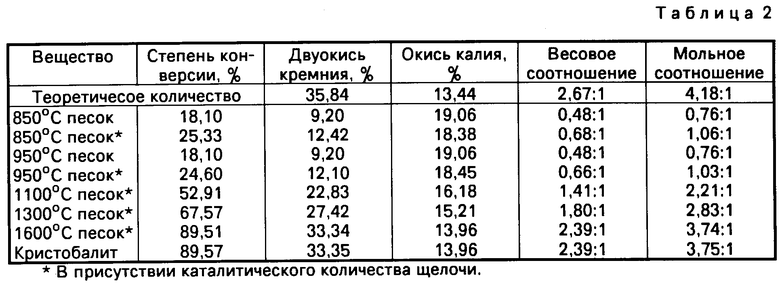

П р и м е р 7. Для определения влияния температуры обжига кварца на свойства получаемых водных растворов силиката калия кварц сперва подвергают обжигу при температуре 850-1600оС в присутствии каталитического количества щелочи, а затем его подвергают гидротермическому взаимодействию с раствором гидроокиси калия в следующих условиях: Температура реакции, оС 215 Время реакции, мин 30

Концентрация гидроокиси калия, мас;.% 25

Избыток двуокиси кремния, % 5 (в пересче-

те на мольное

соотношение

3,46:1 в кали-

евом жидком

стекле)

Взаимодействие обожженного таким образом кварца в растворе едкого кали, в результате чего получают калиевое жидкое стекло, осуществляют с нижеприведенными количествами исходных веществ. Получаются приведенные в табл.2 степени конверсии и мольные соотношения.

Взаимодействие обожженного песка в растворе едкого кали с получением калиевого жидкого стекла, мольное соотношение двуокиси кремния и окиси калия, равное 3,98:1.

Для получения калиевого жидкого стекла нужно

36,02% (49,00 г) обожженного песка,

31,99% (43,53 г) 50%-ной гидроокиси калия,

31,99% (43,53 г) воды.

Результаты показывают, что только использование кварца, обожженного при температуре свыше 1100оС в частности при температуре 1300оС и выше, приводит к достижению более высокой степени конверсии кристаллической двуокиси кремния и, следовательно, по сравнению с прототипом более высокого мольного соотношения двуокиси кремния и окиси калия в получаемом растворе силиката калия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ РАСТВОРА СИЛИКАТА КАЛИЯ | 1992 |

|

RU2031839C1 |

| Способ гидротермического получения раствора силиката натрия | 1991 |

|

SU1839663A3 |

| ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ УДАЛЕНИЯ КРАСОК ИЗ БУМАЖНОЙ МАКУЛАТУРЫ | 1992 |

|

RU2010902C1 |

| ВОДНАЯ ПОВЕРХНОСТНО-АКТИВНАЯ ПАСТА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2104296C1 |

| КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТОПОДОБНЫЙ ГАЛЛОСИЛИКАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ОСНОВА КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1992 |

|

RU2076845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ТВЕРДЫХ СЫПУЧИХ ПОЛЕЗНЫХ ВЕЩЕСТВ ИЛИ ИХ СМЕСЕЙ | 1991 |

|

RU2088295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗЕРНИСТОГО МАТЕРИАЛА С МОЮЩИМ И/ИЛИ ОЧИЩАЮЩИМ ДЕЙСТВИЕМ | 1993 |

|

RU2116337C1 |

| МОЛЕКУЛЯРНЫЕ СИТА, СПОСОБ ИХ ПОЛУЧЕНИЯ, СПОСОБ РАЗДЕЛЕНИЯ ТЕКУЧЕЙ СМЕСИ, СПОСОБ КАТАЛИЗА ХИМИЧЕСКОЙ РЕАКЦИИ (ВАРИАНТЫ) С ИХ ИСПОЛЬЗОВАНИЕМ | 1995 |

|

RU2169039C2 |

| Моющее средство | 1974 |

|

SU1063291A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЕМИСТОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2446200C1 |

Сущность изобретения: раствор силиката калия получают путем взаимодействия кристаллической двуокиси кремния с водным раствором гидроокиси калия при 215°С и устанавливающемся при этом давлении насыщенного водяного пара, осуществляемого в автоклаве, в качестве кристаллической двуокиси кремния используют кварц, взятый в 5 - 16%-ном избытке от стехиометрии и прошедший предварительный обжиг при 1300 - 1600°С в присутствии катализатора - щелочи. 2 з.п. ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Chemische Technologie, v.3, Anoryanische Technologie II, 1983, p.61-62. | |||

Авторы

Даты

1994-10-30—Публикация

1991-07-30—Подача