Изобретение относится к области формования пастообразных материалов, полученных путем смешения тонкодисперсной основы и связующего, в частности для гранулирования высоковязких абразивных угольно-смоляных паст (УСП), и может быть использовано в производстве гранулированных углей, графитовых стержней, карандашей.

Известно устройство для формования (гранулирования) УСП в производстве активных углей, изготовленное из высокопрочных металлов или сплавов, представляющих собой плоский диск с формующими каналами. Недостатком такого устройства является то, что вследствие высоких абразивных свойств УСП, формующие каналы быстро изнашиваются и срок его непрерывной работы небольшой. С другой стороны, отверстия в данном плоском диске изготавливаются методом пробивания и, следовательно, невозможно добиться высокой чистоты отверстий формующих каналов, что отрицательно сказывается на прочности гранул, так как они получаются с неровной поверхностью (см авт. св. СССР №363593, кл. В 28 В 3/22, 1971 г.).

Наиболее близким к предложенному по технической сущности и достигаемому результату является устройство для гранулирования абразивных паст, например УСП, включающие фильерную решетку с формующими каналами и упорное приспособление со стенками в виде усеченного конуса с углом наклона образующей 70-75°, изготовленные из технического фарфора в виде единого целого (см. авт. св. СССР №716580. кл. B 01 J 2/20, C 01 B 31/14, 1980 г.).

Угольно-смоляная паста готовится из исходных компонентов:

угольной пыли, смолы и воды в специальном смесителе и по завершении процесса пастоприготовления она подается в загрузочную часть формующей машины. Для формования УСП используют, как правило, шнековый пресс, который протирает пасту через формующие каналы формующего устройства. Устройство устанавливается в матрицах, которые крепятся на корпусе шнекового пресса с помощью болтов. Количество формующих устройств в матрице составляет 40-56. Недостатком известного устройства (по авт. св. СССР №716580) является то, что срок его непрерывной работы существенно ограничен и составляет не более 6 часов, вследствие раскалывания фильеры при давлении необходимом для продавливания пасты (150-200 кг/см2). Прочность получаемых гранул значительно снижается, т.к. при выходе из формующих каналов угольно-смоляные нити расширяются, а из-за того, что объем расширения ограничен поверхностью стенок, они задираются, трутся, ломаются.

Целью изобретения является повышение прочности полученных гранул и увеличение срока непрерывной работы формующего устройства.

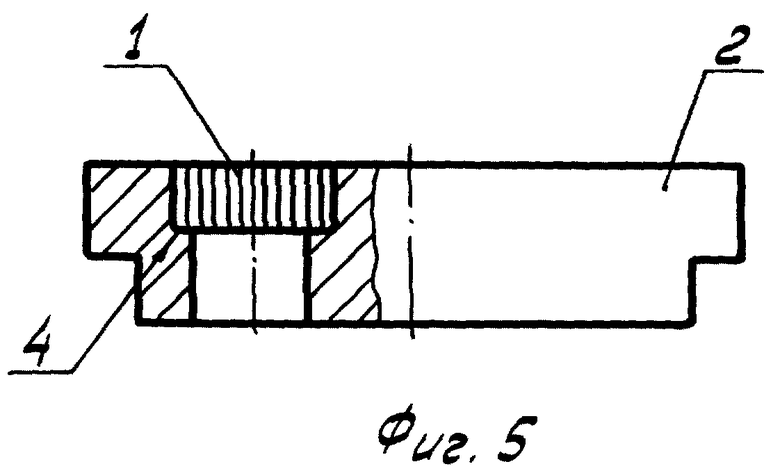

Указанная цель достигается формующим устройством, содержащим фильерную решетку в виде плоского диска с формующими каналами и упорное приспособление в виде обоймы с отверстиями, соответствующими размеру дисков, выполненных с радиальными выступами.

Отличием устройства является то, что упорное приспособление выполнено в виде обоймы с отверстиями, соответствующими размеру дисков формующей решетки, при этом отверстия выполнены с радиальными выступами, а фильерная решетка выполнена из технического фарфора. При выходе из отверстий формующих каналов угольно-смоляные нити так же, как и в прототипе, расширяются, но вследствие того, что фильерная решетка выполнена плоской, а упорное приспособление практически не имеет стенок, то нити далее не подвергаются деформации и поступают непосредственно на транспортер и таким образом не теряют прочностных свойств. Срок непрерывной работы устройства увеличивается вследствие того, что фарфоровая решетка выполнена с меньшим размером диаметра, чем в прототипе, что позволяет выдерживать большие давления (200-220 кг/см2). Для того, чтобы уменьшение размера не привело к снижению производительности процесса гранулирования, устройство содержит большее количество фарфоровых фильер, заключенных в металлическую обойму с выступами для прочного удерживания фильер в обойме.

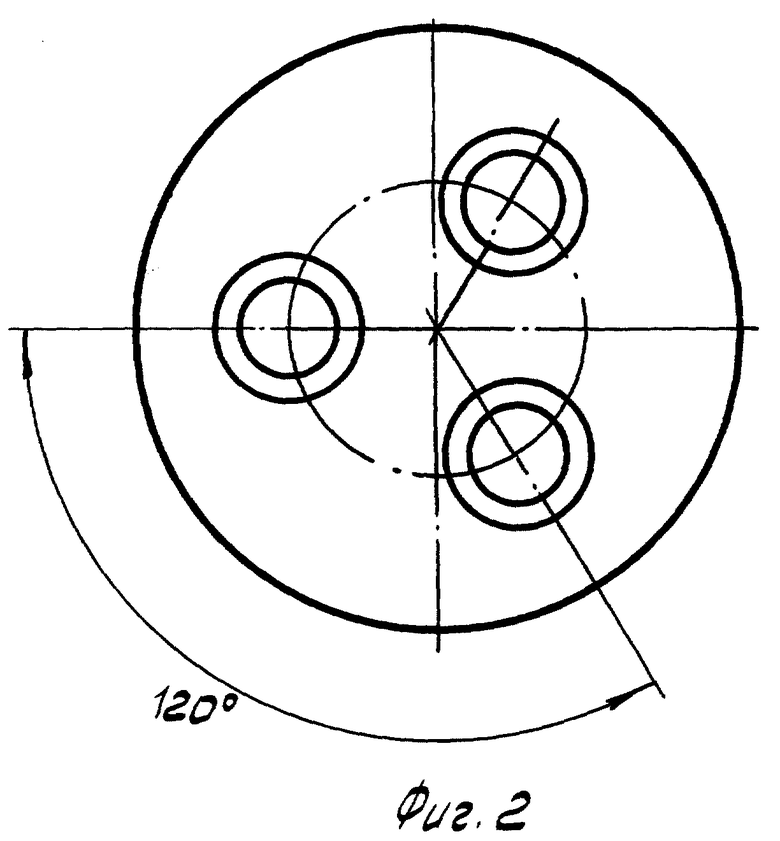

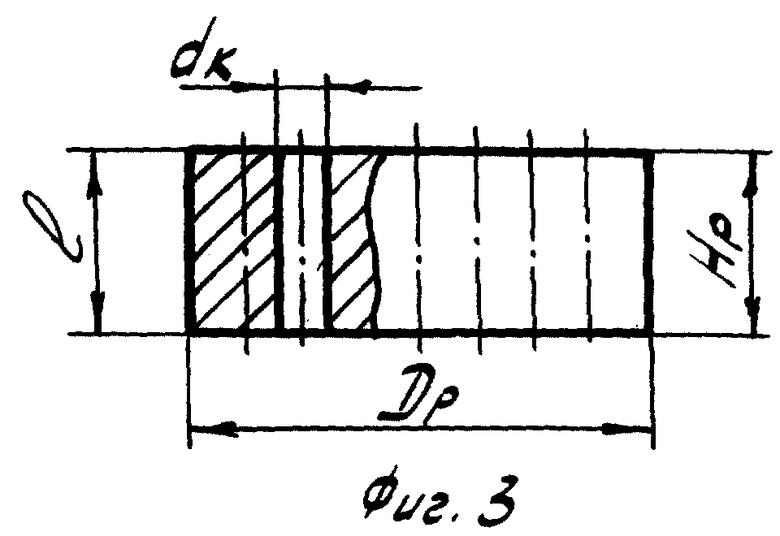

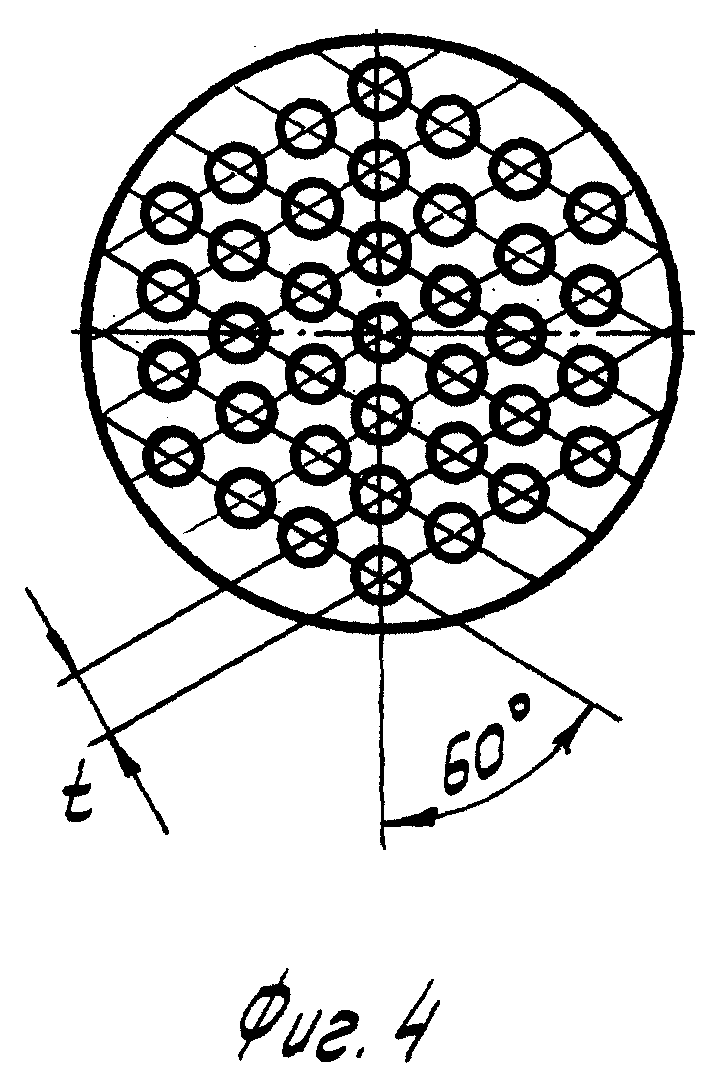

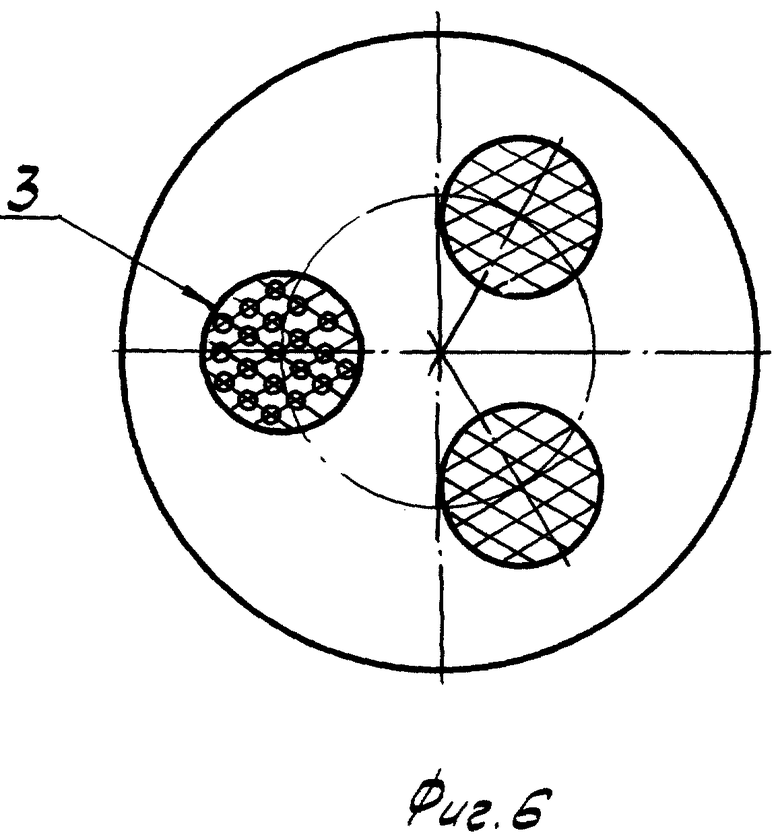

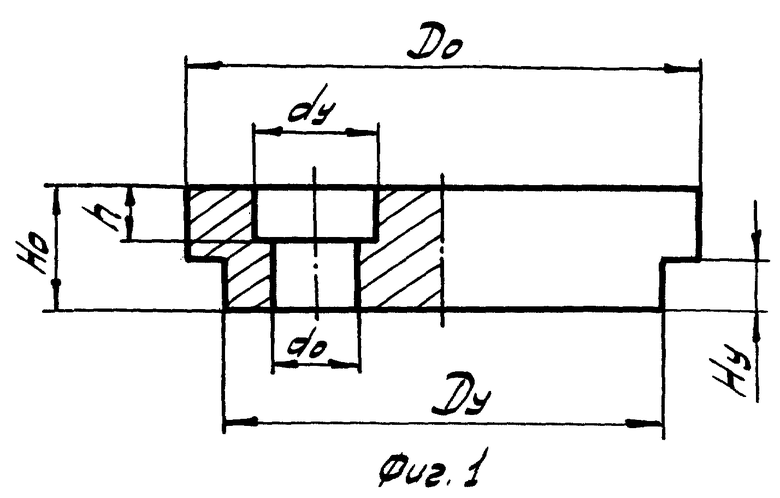

Сущность изобретения иллюстрируется фиг. 1, 2, 3, 4, 5, 6. На фиг.5, 6 изображен общий вид устройства, на фиг.3, 4 изображена фильерная решетка из технического фарфора, на фиг.1, 2 изображено упорное приспособление из металла. На Фиг. 1, 2, 3, 4, 5, 6 приняты следующие обозначения:

Do - диаметр обоймы, мм;

Dy - диаметр упорного кольца обоймы, мм;

Dр - диаметр фильерной решетки, мм;

do - диаметр отверстий обоймы, мм;

dy - диаметр упорного отверстия, мм;

dk - диаметр формующего канала, мм;

Ho - высота обоймы, мм;

Hy - высота упорного кольца, мм;

Hр - высота фильерной решетки, мм;

h - глубина отверстий обоймы, мм;

t - расстояние между центрами формующих каналов, мм;

l - длина формующего канала, мм.

В соответствии с фиг.5 и 6 формующее устройство включает в себя фильерную решетку 1, упорное приспособление 2 с отверстиями 3, выполненными с радиальными выступами 4. Формующее устройство работает следующим образом: в отверстие 3 упорного приспособления 2 вставляются плотно три фильерных фарфоровых решетки 1, которые опираются на радиальные выступы 4. Формующие устройство устанавливают плотно в матрицу шнекового пресса, включают пресс и в его загрузочную часть подают УСП, которая протирается прессующей головкой через каналы фильерной решетки 1, Выходящие из формующих каналов угольно-смоляные нити попадают на скребковый транспортер, ломаются в процессе транспортировки и превращаются в угольные гранулы, которые направляются на дальнейшую переработку (сушка, карбонизация, активация) с целью получения активного гранулированного угля.

Пример

Для испытания было изготовлено устройство со следующими размерами, в мм

При этом определяющие размеры устройства находились в следующих соотношениях

Для исследования была выбрана угольно-смоляная паста, состоящая из топкодисперсного каменного угля Кузбасса ГОСТ 10355-76, каменноугольной смолы ТУ 14-6-171-80 и воды. В таблице приведены результаты испытаний предложенного устройства в сравнении с прототипом.

Известное (авт. св. №716580)

85-86

20

Как следует из данных таблицы, использование предложенного устройства повышает прочность гранул и увеличивает срок непрерывной работы. Кроме того, было отмечено, что при использовании предложенного устройства количество отходов УСП не превышало 5-8% от общего количества переработанной пасты, в то время как при использовании прототипа оно составляет около 17%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильерная решетка для гранулирования абразивных паст | 1977 |

|

SU716580A1 |

| УСТАНОВКА ГРАНУЛЯЦИИ КОМПОЗИЦИОННЫХ СМЕСЕЙ | 2008 |

|

RU2378043C2 |

| Способ получения гранулированного активного угля | 1991 |

|

SU1836288A3 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1995 |

|

RU2083491C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1999 |

|

RU2156731C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2013 |

|

RU2534248C1 |

| Червячный пресс для переработки полимерных материалов | 1988 |

|

SU1593963A1 |

| Гранулятор | 1983 |

|

SU1125038A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1994 |

|

RU2086504C1 |

| Гранулятор для пастообразных материалов | 1991 |

|

SU1816497A1 |

Изобретение относится к области формования пастообразных материалов, в частности для гранулирования высоковязких абразивных угольно-смоляных паст и может быть использовано в производстве гранулированных углей, графитовых стержней, карандашей. Устройство для гранулирования угольно-смоляной пасты включает упорное приспособление, выполненное в виде металлической обоймы с отверстиями ступенчатой формы, в которых размещены фильерные решетки. Изобретение позволяет увеличить срок непрерывной работы устройства для гранулирования. 6 ил.

Устройство для гранулирования угольно-смоляной пасты, включающее фарфоровую фильерную решетку с формующими каналами и упорное приспособление, отличающееся тем, что, с целью повышения прочности гранул и увеличения срока службы устройства, упорное приспособление выполнено в виде металлической обоймы с отверстиями ступенчатой формы, в которых размещены фильерные решетки.

| ГРАНУЛИРУЮЩИЙ ШНЕКОВЫЙ ПРЕСС | 0 |

|

SU363593A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2006-06-20—Публикация

1983-12-15—Подача