Изобретение относится к полимерному маш иностроению и может быть использовано в конструкциях червячных прессов для переработки полимерных материалов, а именно в двухчервячных прессах для дегазации полиизобутилена.

Цель изобретения - повышение надежности работы устройства за счет исключения слипания полученных гранул полимера.

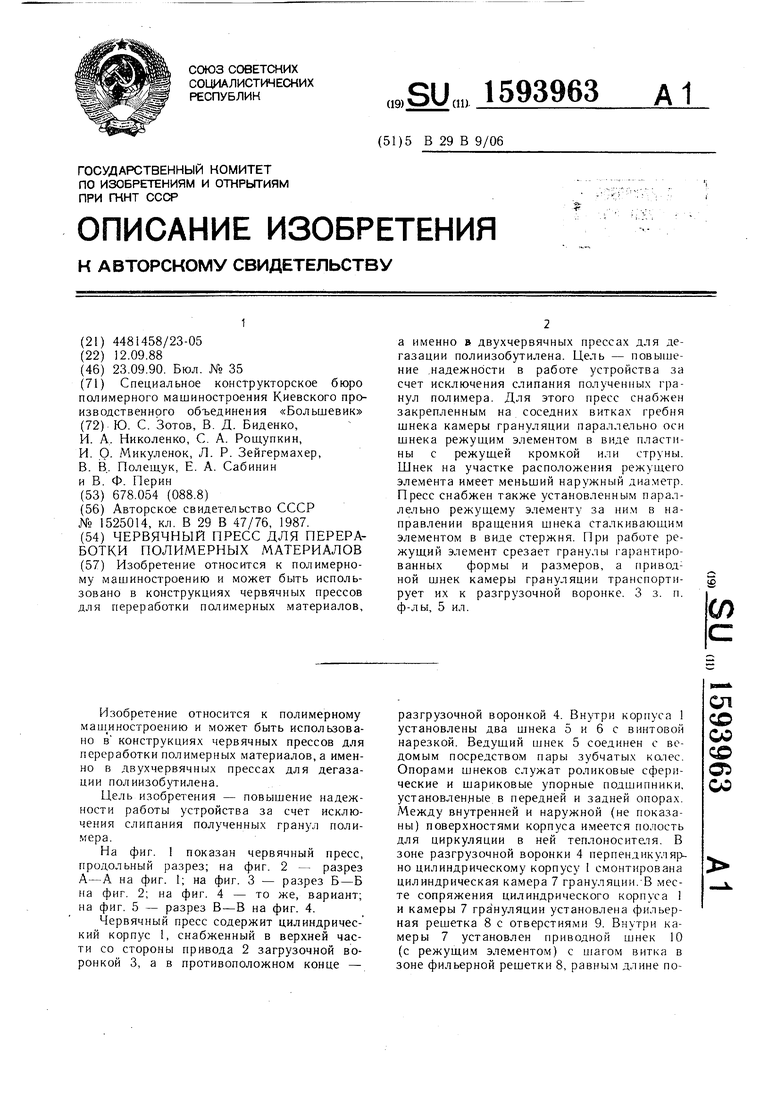

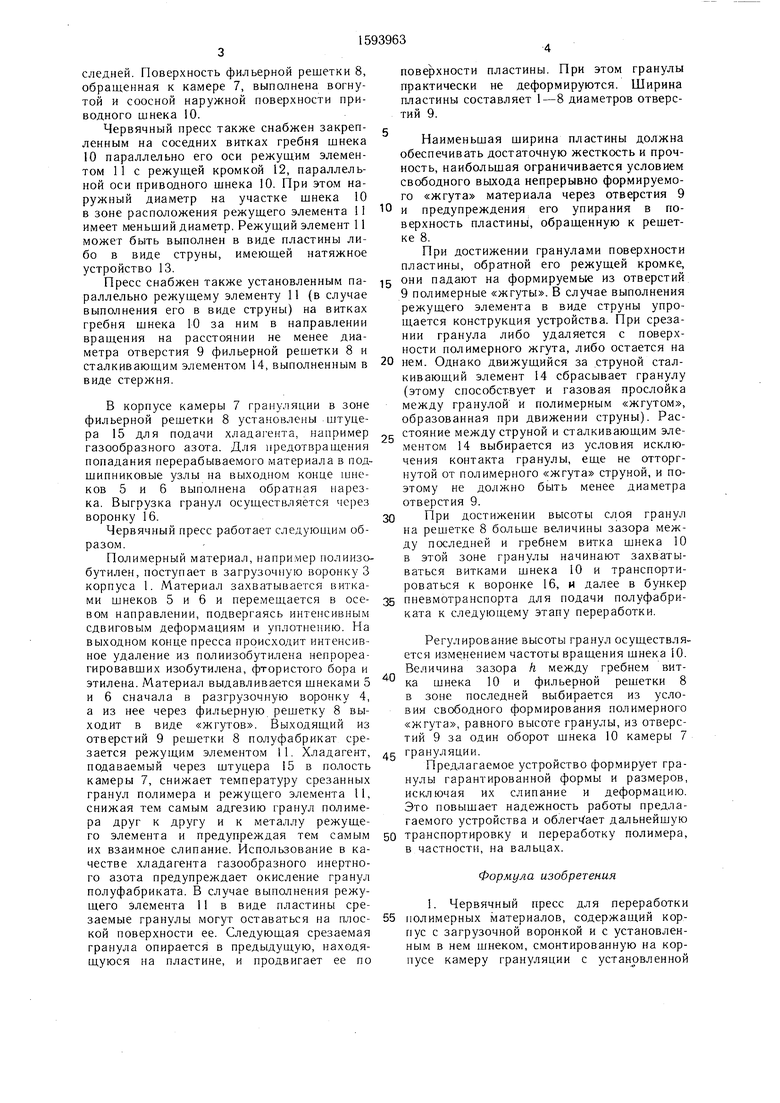

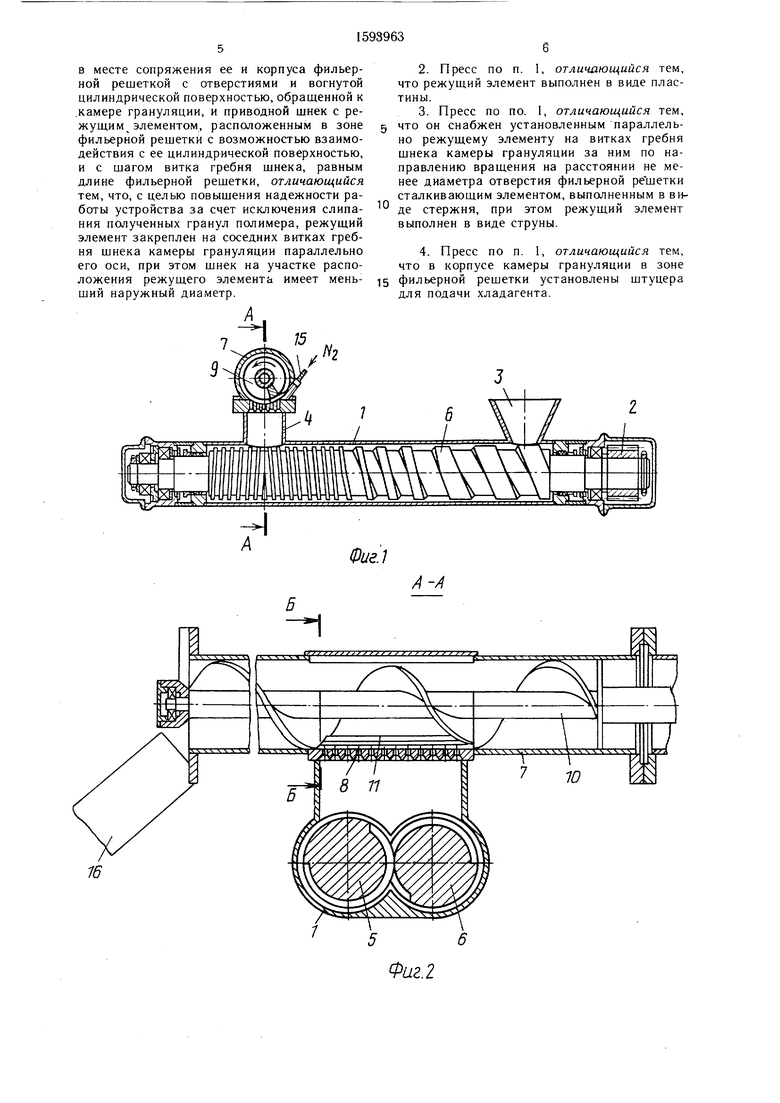

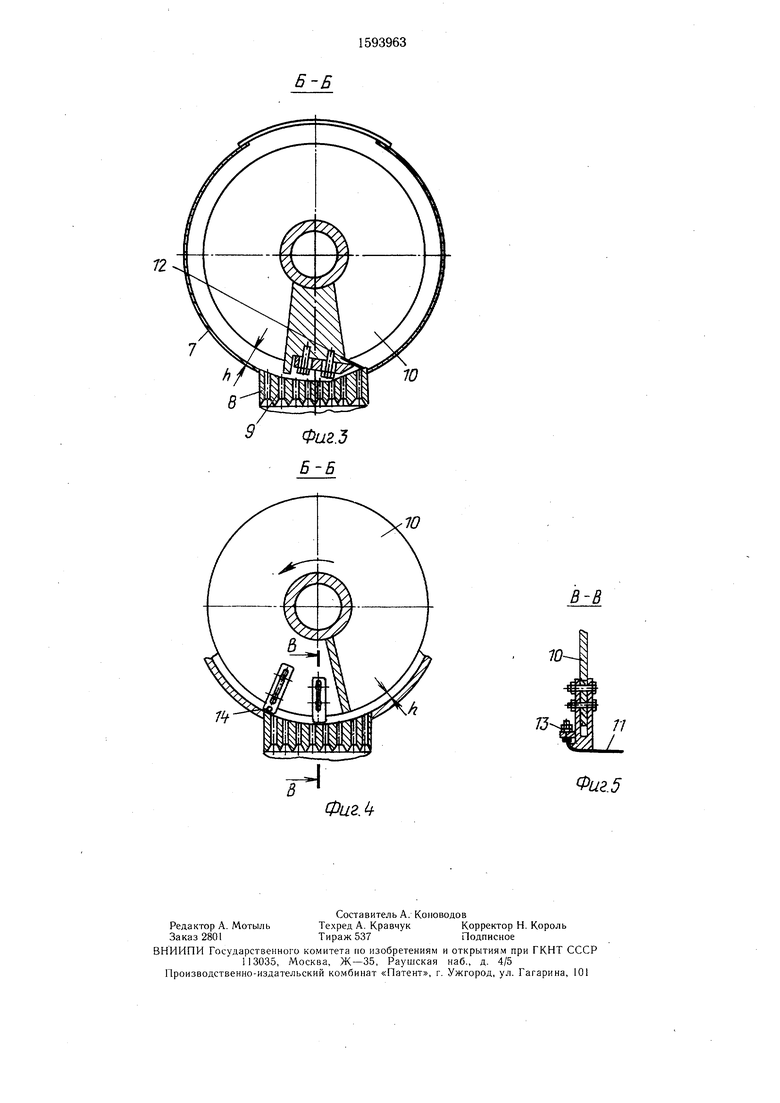

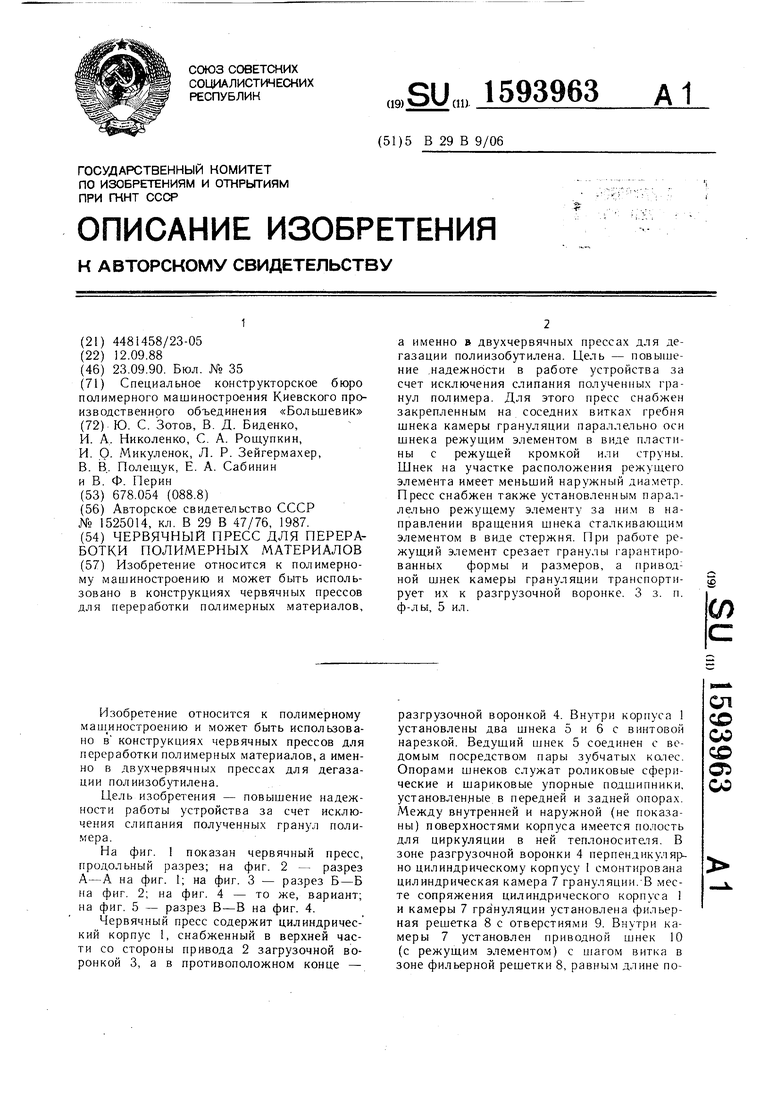

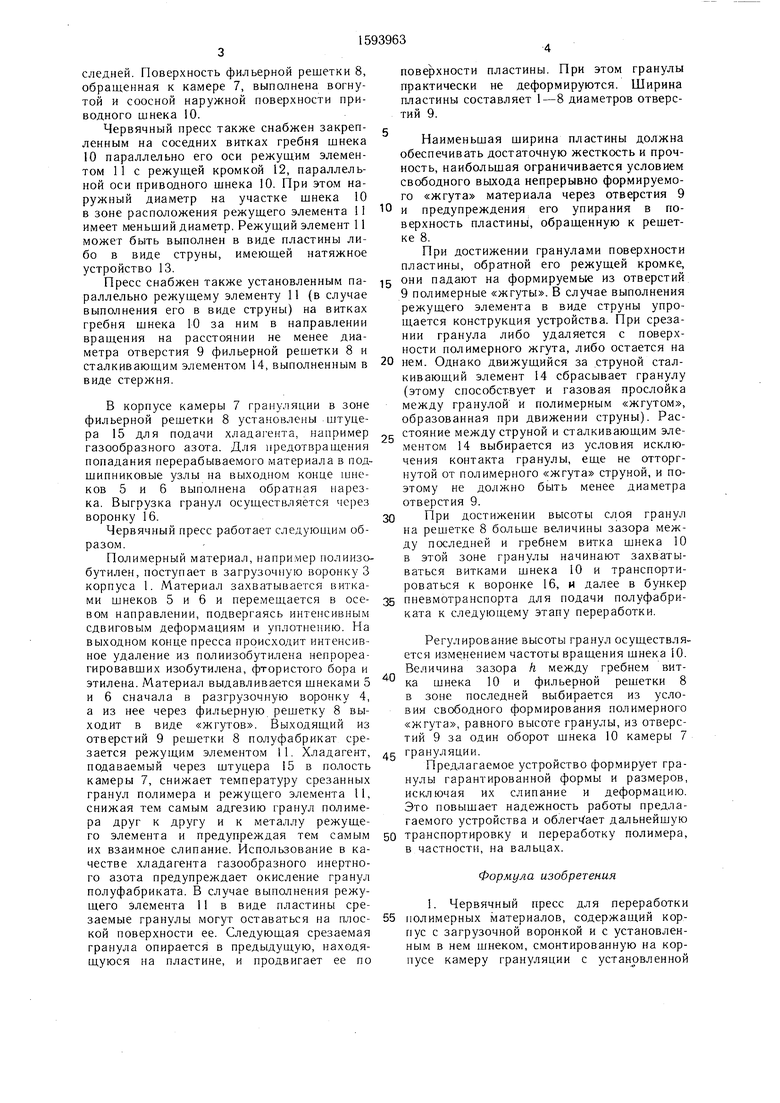

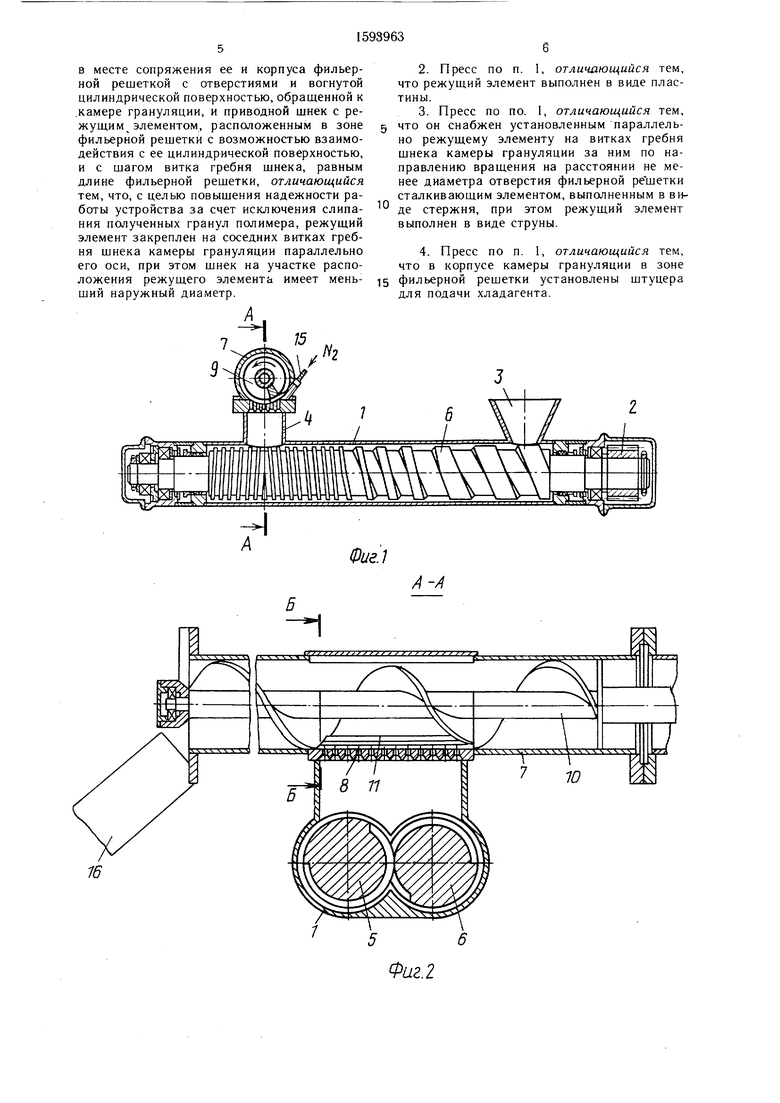

На фиг. 1 показан червячный пресс, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - то же, вариант; на фиг. 5 - разрез В-В на фиг. 4.

Червячный пресс содержит цилиндрический корпус 1, снабженный в верхней части со стороны привода 2 загрузочной воронкой 3, а в противоположном конце -

разгрузочной воронкой 4. Внутри корпуса 1 установлены два шнека 5 и 6 с винтовой нарезкой. Ведуший QJHCK 5 соединен с ведомым посредством пары зубчатых капес. Опорами шнеков служат роликовые сферические и шариковые упорные подшипники, установленные в передней и задней опорах. Между внутренней и наружной (не показаны) поверхностями корпуса имеется полость для циркуляции в ней теплоносителя. В зоне разгрузочной воронки 4 перпендикулярно цилиндрическому корпусу 1 смонтирована цилиндрическая камера 7 грануляции.-В месте сопряжения цилиндрического корпуса 1 и камеры 7 гра нуляции установлена фильер- ная решетка 8 с отверстиями 9. Внутри камеры 7 установлен приводной шнек 10 (с режущи.м элементом) с шагом витка в зоне фильерной решетки 8, равным длине поСПСО

со а

оо

следней. Поверхность фильерной решетки 8, обращенная к кагиере 7, выполнена вогнутой и соосной наружной поверхности приводного шнека 10.

Червячный пресс также снабжен закрепленным на соседних витках гребня шнека 10 параллельно его оси режущим элементом 11 с режущей кромкой 12, параллельной оси приводного шнека 10. При этом наружный диаметр на участке щнека 10 в зоне расположения режущего элемента 11 имеет меньший диаметр. Режущий элемент 11 может быть выполнен в виде пластины либо в виде струны, имеющей натяжное устройство 13.

поверхности пластины. При этом гранулы практически не деформируются. Ширина пластины составляет 1-8 диаметров отверстий 9.

с

Наименьщая щирина пластины должна обеспечивать достаточную жесткость и прочность, наибольшая ограничивается условием свободного выхода непрерывно формируемого «жгута материала через отверстия 9 10 и предупреждения его упирания в поверхность пластины, обращенную к решетке 8.

При достижении гранулами поверхности пластины, обратной его режущей кромке.

Пресс снабжен также установленным па- 15 ° падают на формируемые из отверстии раллельно режущему элементу 11 (в случае 9 полимерные «жгуты. В случае выполнения

режущего элемента в виде струны упровыполнения его в виде струны) на витках гребня шнека 10 за ним в направлении вращения на расстоянии не менее диаметра отверстия 9 фильерной решетки 8 и

щается конструкция устройства. При срезании гранула либо удаляется с поверхности полимерного жгута, либо остается на

виде стержня.

В корпусе камеры 7 грануляции в зоне фильерной решетки 8 установлены штуцесталкивающим элементом 14, выполненным в 20 нем. Однако движущийся за струной сталкивающий элемент 14 сбрасывает гранулу (этому способствует и газовая прослойка между гранулой и полимерным «жгутом, образованная при движении струны). Расра 15 для подачи хладагента, например 25 стояние между струной и сталкивающим эле- газообразного азота. Для предотвращенияментом 14 выбирается из условия исклюпопадания перерабываемого материала в под- чения контакта гранулы, еще не отторгнутой от полимерного «жгута струной, и поэтому не должно быть менее диаметра отверстия 9.

30 При достижении высоты слоя гранул на решетке 8 больше величины зазора между последней и гребнем витка шнека 10 в этой зоне гранулы начинают захватышипниковые узлы на выходном конце IUHC- ков 5 и 6 выполнена обратная нарезка. Выгрузка гранул осуществляется через воронку 16.

Червячный пресс работает следующим образом.

Полимерный материал, например полиизо- бутилен, поступает в загрузочную воронку 3 корпуса 1. Материал захватывается виткаваться витками шнека 10 и транспортироваться к воронке 16, и далее в бункер

шнеков 5 и 6 и перемещается в осе- 35 пневмотранспорта для подачи полуфабриката к следующему этапу переработки.

Регулирование высоты гранул осуществляется изменением частоты вращения щнека 10. Величина зазора /i между гребнем витка шнека 10 и фильерной решетки 8 в зоне последней выбирается из условия свободного формирования полимерного «жгута, равного высоте гранулы, из отверстий 9 за один оборот щнека 10 камеры 7 Хладагент, 45 грануляции.

Предлагаемое устройство формирует гранулы гарантированной формы и размеров, исключая их слипание и деформацию. Это повышает надежность работы предлагаемого устройства и облег1 ает дальнейшую

ми

вом направлении, подвергаясь интенсивным сдвиговым деформациям и уплотнению. На выходном конце пресса происходит интенсивное удаление из полиизобутилена непрореагировавших изобутилена, фтористого бора и этилена. Материал выдавливается шнеками 5 и 6 сначала в разгрузочную воронку 4, а из нее через фильерную решетку 8 выходит в виде «жгутов. Выходящий из отверстий 9 решетки 8 полуфабрикат срезается режущим элементом 11. подаваемый через штуцера 15 в полость камеры 7, снижает температуру срезанных гранул полимера и режущего элемента 11, снижая тем самым адгезию гранул полимера друг к другу и к металлу режущего элемента и предупреждая тем самым50 транспортировку и переработку полимера, их взаимное слипание. Использование в ка-в частности, на вальцах, честве хладагента газообразного инертного азота предупреждает окисление гранулФормула изобретения полуфабриката. В случае выполнения режущего элемента И в виде пластины ере-1. Червячный пресс для переработки заемые гранулы могут оставаться на плос-55 полимерных материалов, содержащий коркой поверхности ее. Следующая срезаемаяпус с загрузочной воронкой и с установлен- гранула опирается в предыдущую, находя-ным в нем шнеком, смонтированную на кор- щуюся на пластине, и продвигает ее попусе камеру грануляции с установленной

поверхности пластины. При этом гранулы практически не деформируются. Ширина пластины составляет 1-8 диаметров отверстий 9.

Наименьщая щирина пластины должна обеспечивать достаточную жесткость и прочность, наибольшая ограничивается условием свободного выхода непрерывно формируемого «жгута материала через отверстия 9 и предупреждения его упирания в поверхность пластины, обращенную к решетке 8.

При достижении гранулами поверхности пластины, обратной его режущей кромке.

режущего элемента в виде струны упрощается конструкция устройства. При срезании гранула либо удаляется с поверхности полимерного жгута, либо остается на

нем. Однако движущийся за струной сталкивающий элемент 14 сбрасывает гранулу (этому способствует и газовая прослойка между гранулой и полимерным «жгутом, образованная при движении струны). РасПри достижении высоты слоя гранул на решетке 8 больше величины зазора между последней и гребнем витка шнека 10 в этой зоне гранулы начинают захватываться витками шнека 10 и транспортироваться к воронке 16, и далее в бункер

пневмотранспорта для подачи полуфабриката к следующему этапу переработки.

в месте сопряжения ее и корпуса фильер- ной решеткой с отверстиями и вогнутой цилиндрической поверхностью, обращенной к .камере грануляции, и приводной шнек с режущим элементом, расположенным в зоне фильерной решетки с возможностью взаимодействия с ее цилиндрической поверхностью, и с шагом витка гребня шнека, равным длине фильерной решетки, отличающийся тем, что, с целью повышения надежности работы устройства за счет исключения слипания полученных гранул полимера, режуш.ий элемент закреплен на соседних витках гребня шнека камеры грануляции параллельно его оси, при этом шнек на участке расположения режушего элемента имеет меньший наружный диаметр.

2.Пресс по п. 1, отличающийся тем, что режуший элемент выполнен в виде пластины.

3.Пресс по по. I, отличающийся тем, что он снабжен установленным параллельно режушему элементу на витках гребня шнека камеры грануляции за ним по направлению вращения на расстоянии не менее диаметра отверстия фильерной ре шетки сталкивающим элементом, выполненным в виде стержня, при этом режущий элемент выполнен в виде струны.

4. Пресс по п. 1, отличающийся тем, что в корпусе камеры грануляции в зоне 15 фильерной решетки установлены штуцера для подачи хладагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный пресс для переработки полимерных материалов | 1987 |

|

SU1525014A1 |

| Гранулятор для реактопластов | 1981 |

|

SU1080989A1 |

| Гранулятор термопластичных смол | 1977 |

|

SU749669A1 |

| Гранулятор | 1976 |

|

SU656655A1 |

| Шнековый пресс | 1975 |

|

SU645835A1 |

| ЧЕРВЯЧНЫЙ ПРЕСС ДЛЯ ОБРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2121436C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2570001C1 |

| Способ грануляции пластмасс (типа полиэтилена) и шнекмашина для осуществления способа | 1955 |

|

SU115134A1 |

| Устройство для непрерывного изготовления термопластичного материала | 1976 |

|

SU664839A1 |

| Устройство для гранулирования полимерных материалов | 1980 |

|

SU882753A1 |

Изобретение относится к полимерному машиностроению и может быть использовано в конструкциях червячных прессов для переработки полимерных материалов, а именно в двухчервячных прессах для дегазации полиизобутилена. Цель - повышение надежности в работе устройства за счет исключения слипания полученных гранул полимера. Для этого пресс снабжен закрепленным на соседних витках гребня шнека камеры грануляции параллельно оси шнека режущим элементом в виде пластины с режущей кромкой или струны. Шнек на участке расположения режущего элемента имеет меньший наружный диаметр. Пресс снабжен также установленным параллельно режущему элементу за ним в направлении вращения шнека сталкивающим элементом в виде стержня. При работе режущий элемент срезает гранулы гарантированных формы и размеров, а приводной шнек камеры грануляции транспортирует их к разгрузочной воронке. 3 з.п. ф-лы, 5 ил.

to.;

16

Фиг.2

в-в

Фиг.5

| Червячный пресс для переработки полимерных материалов | 1987 |

|

SU1525014A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-09-23—Публикация

1988-09-12—Подача