Изобретение относится к устройствам для гранулирования термореактквных материалов, в частности фенопластов.

Известен гранулятор, содержащий корпус с отверстием для ввода продукта, усТаКивленньи а корпусе вращающийся шнек с коническим концом, укрепленную на торце корпуса гильзовую вставку с внутренней поверхностью в виде усеченного конуса, фильерную решетку, смонтированную на торце гильзовой вставки и имеющую отверстия, расположенные параллельно оси шнека, и обратный конус, укрепленньй на решетке СО

Недостатком известного гранулятора является образование застойных зон между концом шнека с тупым углом и решеткой, что снижает срок непрерывной работы при гранулировании фенопластов, которые накапливаются и . отверждаются.

Целью изобретения является создание гранулятора для фенопластов, отвечающего требованиям современног о производства пресс-порошков в гранулированном виде, т.е. обеспечивающего непрерывную работушнека в течение длительнйго времени с необходимо производительностью при минимальных затратах электроэнергии.

Указанная цель достигается за счет того, что в грануляторе, содержащем корпус с отверстием для ввода продукта, установленный в корпусе вращающийся шнек с коническим концом укрепленную на конце корпуса гильзовую вставку с вн5тренней поверхностью в виде усеченного конуса, фильер ную решетку, смонтированную на торце гильзовой вставки и имеющую отверстия, расположенные параллельно оси шнека, и обратный конус, укрепленный на решетке, конический конец шнека имеет угол при вершине АО-вО и угол при большем основании усеченного конуса внутренней поверхности гильзовой вставки составляет УО-вО

При изготовлении конического нако нечника шнека с углом при вершине 40 объем рабочего пространства уменьшается, в связи с чем снижается производительность, возрастает потребление электроэнергии, так как возрас тает усилие для продавливания материала. При этом происходит разогрев материала и его отверждение в зоне

конического наконечника и обратного конуса и фильерной решетки, что вызывает частые .остановки гранулятора ля его чистки.

При изготовлении конического наконечника шнека С углом при вершине больше 80 между наконечником и обратным конусом образуется застойная зона, в которой накапливается и отверждается материал. При этом также снижается производительность, повышается потребление электроэнергии, сокращается время непрерьшной работы.

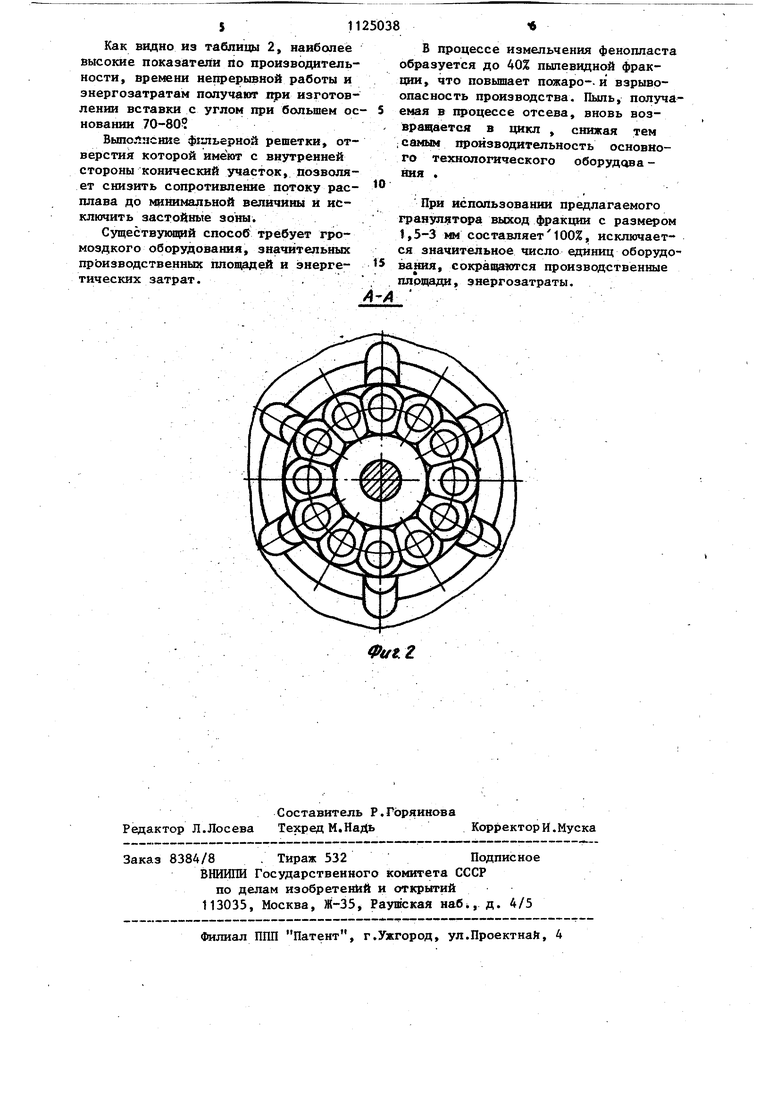

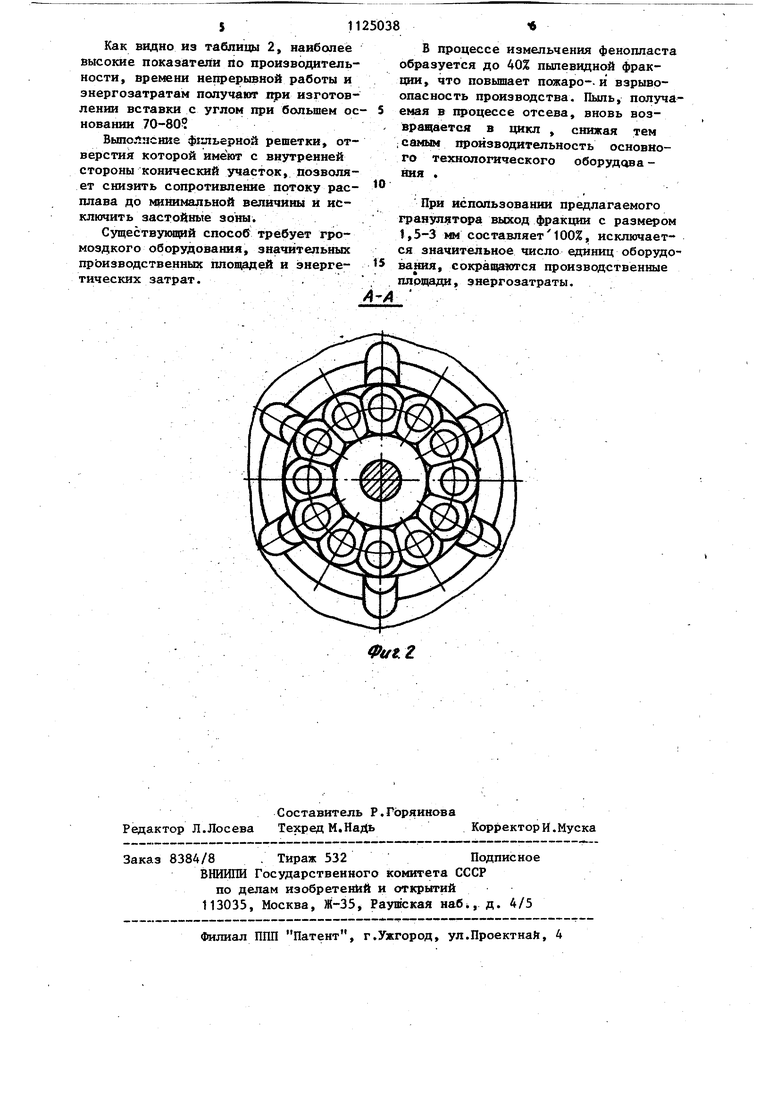

На фиг. 1 показан п родольный разез гранулятора; на фиг. 2 - сечение А-А на фиг. 1.

Шнековый гранулятор состоит из . корпуса 1 с гильзовой вставкой 2 и отверстием для ввода продукта (не показано) , установленного в корпусе вращающегося шнека 3, снабженного съемным коническим наконечником 4 с углом при вершине 40-80° фильерной решетки 5 с отверстиями 6 и обратного конуса 7.

Гильзовая вставка выполнена отдельно от корпуса для упрощения . технологии обработки и удобства замены, как одна из наиболее изнашивающихся деталей на внутренней поверхности гильзовой вставки выполнены продольный пазы 8.

Вершины конического наконечника 4 и обратного конуса 7 притуплены радиусами.

На внутренней поверхности корпуса 1 вьшолнены продольные пазы 9.

Внутренняя поверхность гильзовой вставки в зоне конического наконечника и обратного конуса вьшолнены в виде усеченного конуса, большее основание которого совпадает с внутренним диаметром корпуса 1. Угол при основании усеченного конуса составляет 70-80°

Фильерная решетка 5 перфорирована отверстиями 6 на площади, ограниченной с одной стороны основанием обратного конуса 7, с другой - меньшим основанием конической поверхности гильзовой вставки 2.

Отверстия 6 с внутренней стороны ешетки 5 имеют конический участок

углом при вершине 20-30° Основание отверстий с внутренней стороны решетки частично перекрываются. Отношение лины цилиндрической части отверстия ее диаметру равно двум-трем. 3 Гранулятор работает следующим образом. Расплав материала, нагнетаемый шнеком 3, продвигается по корпусу 1 в осевом направлении и попадает в зону шнековоГо наконечника 4 и обрат ного конуса 7, где он гомогенизирует ся, уплотняется и продавливается через отверстия 6 фильерной решетки 5. В предлагаемом.грануляторе внутраннее трение между слоями материала в зоне фнльерной решетки минимальное практически не имеется застойных зон, в KOTopjJx может накапливаться и отверждаться материал. Сопротивление фильерной решетки значительно уменьшено за счет того, что материал поступает непосредственно в фильт еру, а фильера имеет конический учас ток. Процесс экструзии в предлагаемом грануляторе протекает стабильно жгуты образуются с одинаковыми скоростями, что обеспечивает получение гранул одинаковой плотности и стабильного гранулометрического состава В табл. 1 приведены данные ряда |Экспериментрв, проведенных на опытном грануляторе с использованием ко- зо нием нических наконечников с различными углами при вершине (по остальным признакам взят оптимальньй йариант). Таблица 38 Как видно, из таблицы, при величине угла при вершине конического наконечника шнека 46-80 получают наиболее высокие показатели по производительности, продолжительности не прерывной работы при меньших затратах электроэнергии. Изготовление внутренней поверхности корпуса в зоне конического наконечника и обратного конуса в виде усеченного конуса позволяет исключить застойные зоны, способствует в cofeoкупности с обратным конусом равномерному поступлению расплава материала непосредственно в Отверстия фильерной решетки. Изготовление внутренней поверхности корпуса в виде усеченного конуса, большое основание которого больше 80 или меньше 70; нарушает равномерное истечение расплава материала, так как образуются застойные зоны, в которых скапливается и отверждается фенопласт. Все это приводит к снижению производительности, повышению энергозатрат и уменьшению времени непрерывной работы. В табл. 2 приведены данные экспериментов, проведенньк с использовагильзовых вставок, являющихся частью корпуса в зоне конического наконечника и обратного конуса, внутренняя поверхность которых выполнена в виде усеченного конуса с разны,ми углами при основании (по остальКак видно из таблицы 2, наиболее высокие показатели по производительности, времени непрерывной работы и энергозатратам получают изготовлении вставки с углом при большем ос новании 70-80 Выполнение фильгрной решетки, отверстия которой имеют с внутренней стороны конический участок, позволяет снизить сопротивление потоку расплава до минимальной величины и исключить застойньте зоны. Существунщий способ требует громоздкого оборудования, значительных производственных площадей и энергетических затрат.. В процессе измельчения фенопласта образуется до 40% пылевидной фракции, что повышает пожаро-. и взрывоопасное ть производства. Пыль, получаемая в процессе отсева, вновь возвращается в цикл , снижая тем -, самым производительность основного технологического оборудова ния . При использовании предлагаемого гранул тора выход фракции с размером 1,5-3 №1 составляет 100%, исклнзчается значительное число единиц оборудования, сокращаются производственные площади, энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1975 |

|

SU568454A1 |

| Гранулятор | 1985 |

|

SU1421391A1 |

| Гранулятор | 1985 |

|

SU1321454A1 |

| Устройство для гранулирования полимерных материалов | 1988 |

|

SU1597273A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЭЛАСТОМЕРОВ | 2004 |

|

RU2269414C1 |

| Гранулятор для реактопластов | 1981 |

|

SU1080989A1 |

| Шнековый гранулятор | 1981 |

|

SU997785A1 |

| ГРАНУЛЯТОР КИПЯЩЕГО СЛОЯ | 2015 |

|

RU2607445C1 |

| ПОРШНЕВОЙ ПРЕСС-ГРАНУЛЯТОР ДЛЯ ВЫСОКОКАЧЕСТВЕННЫХ КОРМОВ | 2013 |

|

RU2544984C1 |

| Гранулятор для пастообразных материалов | 1976 |

|

SU691179A1 |

ГРАНУЛЯТОР, содержащий Корпус с отверстием для ввода продукта, установленный в корпусе вращающийся I шнек с коническим концом, укрепленную на конце корпуса гильзовую вставку с внутренней поверхностью в виде усеченного конуса, фильерную решетку, смонтированную на торце гильзовой вставки и имеющую отверстия, расположенные параллельно оси шнека, к обратный конус, укрепленный на , отличающийся тем, что, с целью увеличения срока непре рывной работы при гранулировании фенопластов, конический конец шнека имеет угол при вершине 40-80 и yrojj при большем основании усеченного конуса внутренней поверхности гильзовой вставки составляет 70-80

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для наружного неразрушающего контроля цилиндрических изделий | 1983 |

|

SU1128171A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-11-23—Публикация

1983-02-09—Подача