Изобретение относится к лазерной технике и предназначено для создания газодинамической лазерной установки непрерывного действия, используемой в народном хозяйстве или в научных исследованиях.

Прогресс, достигнутый за последние годы в разработке мощных газодинамических СО2-лазеров непрерывного действия, привел к созданию опытных образцов лазерных установок различного назначения, в том числе и для использования в народном хозяйстве для сварки и резки различных материалов. Среди известных типов газодинамических СО2-лазеров наиболее надежным и освоенным в настоящее время является лазер, работающий на продуктах сгорания топлива, например окиси углерода в воздухе.

Важнейшим агрегатом газодинамической лазерной установки является газогенератор, предназначенный для получения рабочей смеси газов с требуемым составом и параметрами торможения (давлением и температурой). Конструкция и параметры газогенератора в значительной степени определяют облик и выходные характеристики лазерной установки.

Известен газогенератор, например, для газового лазера, содержащий камеру сгорания, источник балластного газа и балластировочный узел, снабженный выходными патрубками.

Однако известный газогенератор пригоден лишь для экспериментальной стендовой установки с кратковременным режимом работы (до 10 с) и длительными паузами между пусками ˜1 ч, так как в нем отдельные элементы конструкции функционируют в нестационарном тепловом режиме и их прочность обусловлена большой толщиной и массой, вследствие чего эти элементы не успевают прогреться за время эксперимента.

Более совершенна конструкция газогенератора, преимущественно для газодинамической лазерной сварочной установки по авт.св. СССР №1839938, содержащего балластировочный узел и камеру сгорания с корпусом, смесительной головкой с огневым днищем, наружной стенкой, внутренней полостью и форсунками, сообщающимися с полостью посредством отверстий, патрубками подвода компонентов рабочего тела и жаровой рубашкой, установленной с возможностью продольного перемещения в корпусе камеры сгорания, один из концов которой закреплен вблизи балластировочного узла, а противоположный конец соединен со смесительной головкой.

Недостатком известного газогенератора является необходимость использования холодных компонентов рабочего тела, так как в нем охлаждение жаровой рубашки и смесительной головки осуществляется соответственно холодным окислителем (воздухом) и холодным горючим (газообразной окисью углерода).

В настоящее время представляется целесообразным использовать предварительно подогретые основные компоненты рабочего тела, например воздух и азот, что позволяет увеличить удельный энергосъем за счет уменьшения доли углекислого газа и воды в продуктах сгорания и уменьшить эксплуатационные расходы за счет уменьшения расхода горючего (см., например, С.А.Лосев "Газодинамические лазеры", М.: Наука, 1977, с.230). Однако известный газогенератор не пригоден для работы с предварительно нагретыми основными компонентами рабочего тела, так как в нем не решена применительно к новым условиям работы проблема охлаждения элементов конструкции, что не позволяет гарантировать высокую эксплуатационную надежность газогенератора, а следовательно, и лазера в целом. Действительно, при использовании воздуха, предварительно подогретого в регенеративных теплообменниках до 800-1000 К, вследствие конечного времени выхода регенеративных теплообменников и трубопроводов на стационарный режим подачи, а также конечного времени запуска газодинамического тракта установки, составляющего в совокупности 1,5-2 с для полноразмерного устройства, возможен прогрев внутренних элементов газогенератора на несколько сотен градусов еще до начала горения. Дальнейшее повышение температуры после начала горения может вызвать нагрев некоторых внутренних элементов конструкции газогенератора до температуры разупрочненения и их необратимые деформации.

Целью настоящего изобретения является повышение эксплуатационной надежности в условиях работы на предварительно подогретых основных компонентах рабочего тела.

Поставленная цель достигается тем, что внутренняя полость смесительной головки разделена на два отсека перегородкой с отверстиями, причем первый отсек, ближайший к камере сгорания, отделен от нее огневым днищем смесительной головки и соединен с полостью, образованной корпусом камеры сгорания и жаровой рубашкой, второй отсек образован перегородкой и наружной стенкой, обращенной к тракту подвода нагретого компонента рабочего тела, причем огневое днище жестко связано с перегородкой, форсунками и жаровой рубашкой, наружная стенка жестко связана с корпусом камеры сгорания и снабжена втулками, вынесенными в тракт подвода нагретого компонента рабочего тела и соосными отверстиями перегородки, при этом входные участки форсунок установлены в указанных втулках с возможностью перемещения и снабжены уплотнениями, первый и второй отсеки сообщены кольцевыми каналами, образованными форсунками и отверстиями перегородки, входы отверстий, соединяющих форсунки с внутренней полостью смесительной головки, расположены во втором отсеке, а перегородка установлена с возможностью перемещения и снабжена уплотнением.

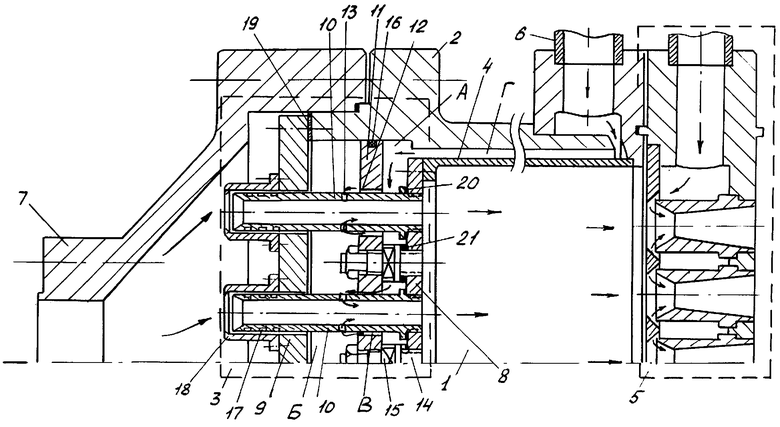

Сущность предложенного технического решения поясняется чертежом, на котором изображен общий вид газогенератора в разрезе вдоль плоскости симметрии.

Газогенератор содержит камеру сгорания 1 с корпусом 2, смесительной головкой 3, жаровой рубашкой 4, балластировочный узел 5 и патрубки подвода горючего 6 и окислителя 7.

Смесительная головка 3 состоят из огневого днища 8, наружной стенки 9, обращенной к тракту подвода нагретого окислителя, оканчивающегося патрубком 7, и жестко связанной с корпусом 2, и форсунок 10. Огневое днище 8 и наружная стенка 9 формируют внутреннюю полость смесительной головки, которая разделена перегородкой 11 на два отсека А и Б. Отсеки А и Б сообщаются посредством кольцевых каналов 3, образованных отверстиями 12 в перегородке 11 и форсунками 10.

Первый отсек А, ближайший к камере сгорания 1, отделен от нее огневым днищем 8 и соединен с полостью Г, образованной корпусом камеры сгорания 2 и жаровой рубашкой 4. Второй отсек Б образован перегородкой 11 и наружной стенкой 9 и сообщается с форсунками 10 посредством отверстий 13.

Жаровая рубашка 4 одним из своих концов прикреплена к корпусу 2 камеры сгорания 1 вблизи балластировочного узла 5, например, сваркой, а другим концом жестко связана с огневым днищем 8.

Перегородка 11 жестко связана с огневым днищем 8 с помощью шпилек 14, снабженных упорами 15, установлена в корпусе 2 камеры сгорания с возможностью продольного перемещения и снабжена уплотнением 16.

Форсунки 10 жестко соединены с огневым днищем 8, например, резьбовым соединением. Входные участки форсунок 10 снабжены лабиринтным уплотнением 17 и установлены с возможностью продольного перемещения во втулках 18, прикрепленных к наружной стенке 9 и вынесенных в тракт подвода нагретого компонента рабочего тела. Вынос втулок составляет 1-2 наружных диаметра. Герметизация внутренней полости смесительной головки обеспечена с помощью уплотнений 19, 20 и 21.

Газогенератор работает следующим образом.

Один из компонентов топлива, например окислитель (воздух, подогретый до 800-1000 К), подается через патрубок 7 к смесительной головке 3 и через форсунки 10 поступает в камеру сгорания 1.

Второй компонент топлива, например горючее (окись углерода при температуре Т≈300 К), подается через патрубок 6 и полость Г в отсек А, охлаждая жаровую рубашку 4 и огневое днище 8, затем по кольцевым каналам В поступает в полость Б и через отверстия 13 форсунок 10 подмешивается к потоку окислителя, образуя горючую смесь.

Горючая смесь сгорает в камере 1, а затем продукты сгорания в балластировочном узле 5 смешиваются с балластным газом (азотом), образуя рабочую смесь газов требуемого состава.

Температура продуктов сгорания в камере 1 достигает 3000 К, поэтому характерная величина термического удлинения жаровой рубашки составляет 6-8 мм. Удлинение же форсунок 10 при прокачке нагретого воздуха составит 2-3 мм.

В случае использования прототипа (у которого огневое днище смесительной головки и ее наружная стенка жестко связаны посредством форсунок) такое удлинение форсунок неминуемо привело бы к пластическим деформациям смесительной головки.

Кроме того, в прототипе не решена проблема прочности огневого днища для увеличенной размерности газогенератора (с расходом рабочего тела 50-60 кг/с). Действительно, с ростом размерности газогенератора возрастут и нагрузки на огневое днище, но увеличение его толщины недопустимо из-за ухудшения условий охлаждения.

В сравнении с прототипом, благодаря использованию перегородки, разделяющей внутреннюю полость смесительной головки на два отсека и жестко связанной с огневым днищем, удается одновременно удовлетворить четырем требованиям: во-первых, обеспечить механическую прочность огневого днища с помощью жесткой связи с массивной перегородкой, которая сохраняет стабильные размеры, так как находится в среде холодного газа; во-вторых, решить проблему охлаждения огневого днища, так как его жесткая связь с перегородкой обеспечивает стабильность зазора между ними, а следовательно, и режима охлаждения; в-третьих, дает возможность форсункам удлиняться при нагревании, так как форсунки установлены в отверстиях перегородки с зазором, и, в-четвертых, обеспечить надежную центровку жаровой рубашки 4 относительно корпуса 2 камеры сгорания при термическом удлинении рубашки, что важно для поддержания стабильности режима охлаждения при работе камеры сгорания.

Вынос отверстий 13 в полости Б гарантирует поддержание потока охладителя (горючего) как в полости А, так и в каналах В, тем самым обеспечивая надежное охлаждение форсунок 10 за местом ввода горючего в поток окислителя, что позволит предотвратить воспламенение горючей смеси непосредственно в форсунках.

Использование направляющих втулок 18 позволяет решить одновременно две задачи: во-первых, уменьшить тепловой поток к наружной стенке, благодаря выносу втулок в тракт подвода нагретого окислителя, во-вторых, обеспечить параллельность перемещения огневого днища и жаровой рубашки относительно оси камеры сгорания при термическом удлинении рубашки.

Использование уплотнений позволит исключить образование горючей смеси в тракте подвода окислителя и внутренней полости смесительной головки.

Таким образом, предложенное техническое решение позволит повысить эксплуатационную надежность газогенератора в условиях работы на предварительно подогретых основных компонентах рабочего тела.

Использование же предварительного нагрева основных компонентов рабочего тела на газодинамическом лазерном стенде позволит примерно в 2 раза увеличить удельный энергосъем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОР | 1986 |

|

SU1840315A1 |

| ГАЗОГЕНЕРАТОР | 1984 |

|

SU1839938A1 |

| ГАЗОТУРБИННЫЙ АВИАЦИОННЫЙ ДВИГАТЕЛЬ И СПОСОБ ЕГО ФОРСИРОВАНИЯ | 2014 |

|

RU2562822C2 |

| ПАРОГЕНЕРАТОР | 2005 |

|

RU2309325C1 |

| ВОЗВРАЩАЕМАЯ СТУПЕНЬ РАКЕТЫ-НОСИТЕЛЯ | 2015 |

|

RU2603305C1 |

| РАКЕТА-НОСИТЕЛЬ, ВОЗВРАЩАЕМАЯ СТУПЕНЬ РАКЕТЫ-НОСИТЕЛЯ И СПОСОБ ЕЕ ЗАПУСКА ПРИ ВОЗВРАЩЕНИИ И СИСТЕМА ВЕРТОЛЕТНОГО ПОДХВАТА ВОЗВРАЩАЕМОЙ СТУПЕНИ | 2015 |

|

RU2609539C1 |

| ГАЗОГЕНЕРАТОР | 2022 |

|

RU2781730C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО ТЕЛА НА ТРЕХКОМПОНЕНТНОМ ТОПЛИВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108477C1 |

| ВОЗВРАЩАЕМАЯ СТУПЕНЬ РАКЕТЫ-НОСИТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2015 |

|

RU2609547C1 |

| Двухзонный газогенератор с лазерным зажиганием компонентов топлива | 2016 |

|

RU2672986C2 |

Изобретение относится к лазерной технике и предназначено для создания газодинамической лазерной установки непрерывного действия, используемой в народном хозяйстве или в научных исследованиях. Сущность: газогенератор, преимущественно, для газодинамического лазера содержит балластировочный узел, камеру сгорания с корпусом, смесительной головкой, жаровой рубашкой и патрубками подвода компонентов рабочего тела. При этом смесительная головка выполнена с огневым днищем, наружной стенкой, внутренней полостью и форсунками. Жаровая рубашка установлена с возможностью продольного перемещения в корпусе камеры сгорания. При этом один из ее концов закреплен вблизи балластировочного узла, а противоположный конец соединен со смесительной головкой. Кроме того, внутренняя полость смесительной головки разделена на два отсека перегородкой с отверстиями. Первый отсек, ближайший к камере сгорания, отделен от нее огневым днищем смесительной головки и соединен с полостью, образованной корпусом камеры сгорания и жаровой рубашкой. Второй отсек образован перегородкой и наружной стенкой, обращенной к тракту подвода нагретого компонента рабочего тела. Первый и второй отсеки сообщены кольцевыми каналами. Технический результат: повышение эксплуатационной надежности в условиях работы на предварительно подогретых основных компонентах рабочего тела. 1 ил.

Газогенератор, преимущественно для газодинамического лазера, содержащий балластировочный увел и камеру сгорания с корпусом, смесительной головкой с огневым днищем, наружной стенкой, внутренней полостью и форсунками, сообщающимися с полостью посредствам отверстий, патрубками подвода компонентов рабочего тела и жаровой рубашкой, установленной с возможностью продольного перемещения в корпусе камеры сгорания, один из концов которой закреплен вблизи балластировочного узла, а противоположный конец соединен со смесительной головкой, отличающийся тем, что, с целью повышения эксплуатационной надежности в условиях работы на предварительно подогретых основных компонентах рабочего тела, внутренняя полость смесительной головки разделена на два отсека перегородкой с отверстиями, причем первый отсек, ближайший к камере сгорания, отделен от нее огневым днищем смесительной головки и соединен с полостью, образованной корпусом камеры сгорания и жаровой рубашкой, второй отсек образован перегородкой и наружной стенкой, обращенной к тракту подвода нагретого компонента рабочего тела, причем огневое днище жестко связано с перегородкой, форсунками и жаровой рубашкой, наружная стенка жестко связана с корпусом камеры сгорания и снабжена втулками, вынесенными в тракт подвода нагретого компонента рабочего тела и соосными отверстиям перегородки, при этом входные участки форсунок установлены в указанных втулках с возможностью перемещения и снабжены уплотнениями, первый и второй отсеки сообщены кольцевыми каналами, образованными форсунками и отверстиями перегородки, входы отверстий, соединяющих форсунки с внутренней полостью смесительной головки, расположены во втором отсеке, а перегородка установлена с возможностью перемещения и снабжена уплотнением.

| Авт.св | |||

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 0 |

|

SU219249A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| (прототип). | |||

Авторы

Даты

2006-06-20—Публикация

1986-04-07—Подача