Изобретение относится к лазерной технике и предназначено для создания газодинамической лазерной установки непрерывного действия, используемой в народном хозяйстве.

Прогресс, достигнутый за последние годы в разработке мощных газодинамических СО2-лазеров непрерывного действия, привел к созданию опытных образцов лазерных установок различного назначения, в том числе и для использования в народном хозяйстве для сварки и резки различных материалов. Как показывают результаты опытов по сварке металлических образцов толщиной несколько десятков миллиметров, проведенных в нашей стране, а также в США (фирма AVCO), технологическая лазерная установка должна обеспечивать мощность лазерного излучения в десятки киловатт при продолжительности цикла непрерывной работы несколько минут (см., например, Дж.Реди. Промышленные применения лазеров. - М.: Мир, 1981, с.408-415).

Среди известных типов газодинамических СО2-лазеров наиболее надежным и освоенным в настоящее время является лазер, работающий на продуктах сгорания топлива, например окиси углерода в воздухе, обеспечивающий необходимый уровень мощности излучения, не требующий внешних мощных источников электрической энергии, позволяющий создать компактную лазерную установку.

Важнейшим агрегатом газодинамической лазерной установки является газогенератор, предназначенный для получения рабочей смеси газов с требуемым составом и параметрами торможения (давлением и температурой). Конструкция и параметры газогенератора в значительной степени определяет облик и выходные характеристики лазерной установки.

Известен газогенератор, например, для газового лазера, содержащий камеру сгорания, источник балластного газа и балластировочное устройство, снабженное выходными патрубками, по авт. св. СССР №1840245, МКИ H 01 S 3/22, с приоритетом от 26.08.1980 г.

С использованием этого газогенератора достигнут высокий удельный энергосъем на газодинамической лазерной установке, работающей на продуктах сгорания (до 12 кДж/кг) при температуре торможения То≈1500 K и составе рабочего газа (мольные доли):  остальное - азот. Однако известный газогенератор предназначен для экспериментальной стендовой установки с кратковременным режимом работы (до 10 с) и длительными паузами между пусками (˜1 час).

остальное - азот. Однако известный газогенератор предназначен для экспериментальной стендовой установки с кратковременным режимом работы (до 10 с) и длительными паузами между пусками (˜1 час).

В известном газогенераторе не решена проблема высокой эксплуатационной надежности при длительном цикле непрерывной работы, так как отдельные элементы газогенератора функционируют в нестационарном тепловом режиме, и их прочность обусловлена большой толщиной, не позволяющей этому элементу прогреться за время эксперимента.

Более совершенна конструкция газогенератора, например, для газодинамической сварочной установки по авт. св. СССР №1839957, МКИ Н 01 S 3/22, с приоритетом от 24.04.80 г., содержащего камеру сгорания с корпусом, жаровой рубашкой и смесительной головкой и балластировочный узел. Этот газогенератор позволяет использовать процесс регенерации тепла, так как тепло, ушедшее через жаровую рубашку, возвращается в зону горения с компонентом топлива, охлаждающим жаровую рубашку камеры сгорания.

Однако известное техническое решение не может быть непосредственно использовано на практике, так как, во-первых, описанная в заявочных материалах конструкция нетехнологична, во-вторых, ее материалоемкость довольно высока из-за наличия буферного объема для подвода одного из компонентов топлива к смесительной головке и, в-третьих, в газогенераторе используется ряд жестко связанных оболочек, что неизбежно приведет к остаточным деформациям вследствие различия в темпах их прогрева, следовательно, не будет обеспечена достаточно высокая эксплуатационная надежность.

Целью настоящего изобретения является повышение эксплуатационной надежности, снижение материалоемкости и повышение технологичности.

Поставленная цель достигается тем, что жаровая рубашка установлена в корпусе камеры сгорания с возможностью продольного перемещения, причем один из концов жаровой рубашки закреплен вблизи балластировочного узла, а противоположный конец соединен со смесительной головкой, установленной с зазором в корпусе камеры и зацентрованной патрубком подвода одного из компонентов топлива с возможностью продольного перемещения относительно последнего.

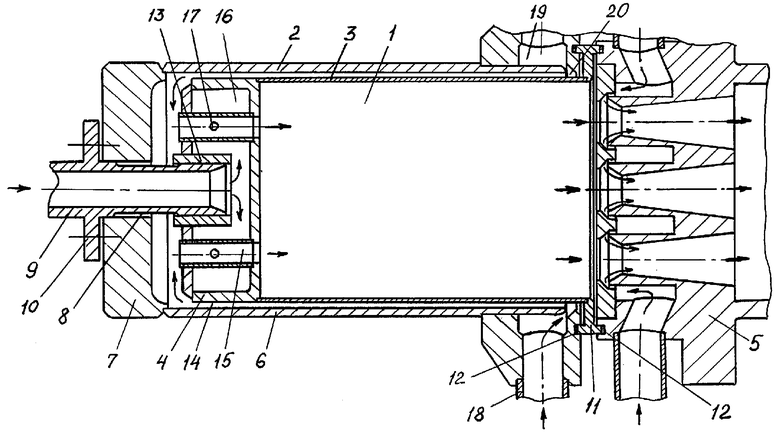

Сущность предложенного технического решения поясняется чертежом, на котором изображен общий вид газогенератора в разрезе вдоль плоскости симметрии.

Газогенератор содержит камеру сгорания 1 с корпусом 2, жаровой рубашкой 3 и смесительной головкой 4 и балластировочный узел 5. Корпус состоит из цилиндрической обечайки 6, к которой приварена крышка 7 с центральным отверстием 8, в котором установлен патрубок 9 подвода одного из компонентов топлива к смесительной головке 4, жестко прикрепленный к крышке 7, например, посредством фланца 10. Жаровая рубашка 3 соединяется с проставкой 11, обеспечивающей взаимную центровку камеры сгорания 1 и балластировочного узла 5 и герметичность сборки с помощью уплотнительных прокладок 12, а противоположный конец рубашки соединяется со смесительной головкой 4, зацентрованой патрубком 9 с возможностью продольного перемещения относительно последнего, например, с помощью втулки 13. Таким образом, жаровая рубашка установлена в корпусе камеры сгорания с возможностью продольного перемещения относительно корпуса при ее температурном удлинении.

Смесительная головка 4 установлена с зазором 14 в корпусе 2 камеры сгорания 1 и снабжена форсунками 15, проходящими через ее внутреннюю полость 16 и сообщенными с этой полостью боковыми отверстиями 17. Вокруг камеры сгорания 1 вблизи балластировочного узла 5 расположены патрубки 18 для подачи другого компонента топлива, сообщенные кольцевым коллектором 19 и кольцевым зазором 20 с каналом охлаждения, образованным даровой рубашкой 3 и обечайкой 6.

Газогенератор работает следующим образом. Один из компонентов топлива подается через патрубок 9 к смесительной головке 4 и, пройдя через ее внутреннюю полость 16 и отверстия 17, вдувается в поток второго компонента топлива, подаваемого через форсунки 15 в камеру сгорания 1. При этом охлаждается смесительная головка 4.

Второй компонент топлива через патрубки 18 подается в коллектор 19, а затем через кольцевой зазор 20 поступает в канал охлаждения, образованный жаровой рубашкой 3 и обечайкой 6, и, охлаждая жаровую рубашку 3, поступает через зазор 14 на вход форсунок 15.

Перемешанные компоненты топлива сгорают в камере 1, а затем продукты сгорания в балластировочном узле 5 смешиваются с балластным газом, образуя рабочую смесь газов требуемого состава.

Температура продуктов сгорания в камере 1 достигает 2500 К, поэтому характерная величина термического удлинения жаровой рубашки может достигать 5 мм. В случае использования прототипа такое удлинение привело бы к необратимым деформациям элементов конструкции, в то время как настоящее техническое решение позволяет жаровой рубашке свободно перемещаться вдоль оси камеры сгорания без дополнительных силовых нагрузок на элементы конструкции и нарушения взаимной герметичности систем подвода компонентов топлива благодаря использованию центрирующего патрубка подвода одного из компонентов топлива для удержания смесительной головки.

Стабильность проходных сечений канала охлаждения, образованного обечайкой корпуса и жаровой рубашкой, позволит обеспечить гарантированное охлаждение силовых элементов конструкции и тем самым повысить эксплуатационную надежность газогенератора, а следовательно, и лазерной установки в целом. Кроме того, за счет снижения теплового потока к корпусу газогенератора и силового воздействия на него со стороны жаровой рубанки и смесительной головки, обеспечивается снижение материалоемкости конструкции.

Предложенная конструкция газогенератора позволяет осуществить сборку камеры сгорания без использования дополнительных крепежных элементов, применить сварное соединение крышки камеры сгорания и обечайки, что также снижает материалоемкость газогенератора и повышает технологичность конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОР | 1986 |

|

SU1839952A1 |

| ГАЗОГЕНЕРАТОР | 1986 |

|

SU1840315A1 |

| ГАЗОГЕНЕРАТОР | 1984 |

|

SU1839958A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР И СПОСОБ ЕГО ЗАПУСКА | 1984 |

|

SU1839953A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1986 |

|

SU1839955A1 |

| ГАЗОТУРБИННЫЙ АВИАЦИОННЫЙ ДВИГАТЕЛЬ И СПОСОБ ЕГО ФОРСИРОВАНИЯ | 2014 |

|

RU2562822C2 |

| Устройство лазерного воспламенения компонентов топлива в камере сгорания или газогенераторе жидкостного ракетного двигателя | 2019 |

|

RU2770975C2 |

| МИНИ-ПАРОГЕНЕРАТОР | 2005 |

|

RU2300049C1 |

| ГАЗОГЕНЕРАТОР | 1980 |

|

SU1839957A1 |

| РАКЕТА-НОСИТЕЛЬ, ВОЗВРАЩАЕМАЯ СТУПЕНЬ РАКЕТЫ-НОСИТЕЛЯ И СПОСОБ ЕЕ ЗАПУСКА ПРИ ВОЗВРАЩЕНИИ И СИСТЕМА ВЕРТОЛЕТНОГО ПОДХВАТА ВОЗВРАЩАЕМОЙ СТУПЕНИ | 2015 |

|

RU2609539C1 |

Изобретение относится к лазерной технике и предназначено для создания газодинамической лазерной установки непрерывного действия, используемой в народном хозяйстве. Сущность: устройство содержит балластировочный узел и камеру сгорания с корпусом, жаровой рубашкой, смесительной головкой и патрубками подвода компонентов топлива. При этом жаровая рубашка установлена в корпусе камеры сгорания с возможностью продольного перемещения. Один из концов жаровой рубашки закреплен вблизи балластировочного узла. Противоположный конец рубашки соединен со смесительной головкой, которая установлена с зазором в корпусе камеры сгорания с возможностью продольного перемещения относительно корпуса. Технический результат: повышение эксплуатационной надежности, снижение материалоемкости. 1 ил.

Газогенератор преимущественно для газодинамической лазерной установки, содержащей камеру сгорания с корпусом, жаровой рубашкой, смесительной головкой и патрубками подвода компонентов топлива и балластировочный узел, отличающийся тем, что, с целью повышения эксплуатационной надежности, снижения материалоемкости и повышения технологичности, жаровая рубашка установлена в корпусе камеры сгорания с возможностью продольного перемещения, причем один из концов жаровой рубашки закреплен вблизи балластировочного узла, а противоположный конец соединен со смесительной головкой, установленной в зазором в корпусе камеры сгорания с возможностью продольного перемещения относительно последнего.

| Авт | |||

| св | |||

| ГАЗОГЕНЕРАТОР | 1980 |

|

SU1840245A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авт | |||

| св | |||

| ГАЗОГЕНЕРАТОР | 1980 |

|

SU1839957A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2006-06-20—Публикация

1984-07-31—Подача