Изобретение относится к лазерной технике и предназначено для создания газодинамической лазерной установки непрерывного действия, используемой в народном хозяйстве или в научных исследованиях.

Прогресс, достигнутый за последние годы в разработке мощных газодинамических СО2 -лазеров непрерывного действия, привел к созданию опытных образцов лазерных установок различного назначения, в том числе и для использования в народном хозяйстве для сварки и резки различных материалов. Среди известных типов газодинамических СО2 -лазеров наиболее надежным и освоенным в настоящее время является лазер, работающий на продуктах сгорания топлива, например окиси углерода в воздухе.

Важнейшим агрегатом газодинамической лазерной установки является газогенератор, предназначенный для получения рабочей смеси газов с требуемым составом и параметрами торможения (давлением и температурой). Конструкция и параметры газогенератора в значительной степени определяют облик и выходные характеристики лазерной установки.

Известен газогенератор, например для газового лазера, содержащий камеру сгорания и балластировочный узел, соединенный с трактом подвода балластного компонента рабочего тела (авт.св. СССР №1840245 МКИ Н 01 S 3/22).

Однако известный газогенератор пригоден лишь для экспериментальной стендовой установки с кратковременным режимом работы (до 10 с) и длительными паузами между пусками ˜ 1 ч, так как в нем отдельные элементы конструкции функционируют в нестационарном тепловом режиме, и их прочность обусловлена большой толщиной и массой, вследствие чего эти элементы не успевают прогреться за время эксперимента.

Более совершенна конструкция газогенератора, преимущественно для газодинамической лазерной сварочной установки по авт.св. СССР №1839938, содержащего балластировочный узел, соединенный с трактом подвода балластного компонента рабочего тела, и камеру сгорания с корпусом и жаровой рубашкой с внутренней полостью, соединенной с трактом подвода холодного компонента рабочего тела.

Недостатком известного газогенератора является необходимость использования холодных компонентов рабочего тела, так как в нем охлаждение жаровой рубашки осуществляется холодным компонетом рабочего тела (например, окислителем - воздухом или горючим - газообразной окисью углерода).

В настоящее время представляется целесообразным использовать предварительно подогретые основные компоненты рабочего тела, например воздух и азот, что позволяет увеличить удельный энергосъем за счет уменьшения доли углекислого газа и воды в продуктах сгорания и уменьшить эксплуатационные расходы за счет уменьшения расхода горючего (см., например, С.А.Лосев "Газодинамические лазеры", М.: Наука, 1977, с.230). Однако известный газогенератор не пригоден для работы с предварительно нагретыми основными компонентами рабочего тела, так как в нем не решена применительно к новым условиям работы проблема охлаждения элементов конструкции, что не позволяет гарантировать высокую эксплуатационную надежность газогенератора, а следовательно, и лазера в целом. Действительно, при использовании воздуха и азота, предварительно подогретых в регенеративных теплообменниках до 800-1000 K, вследствие конечного времени выхода регенеративных теплообменников и трубопроводов на стационарный режим подачи, а также конечного времени запуска газодинамического тракта установки, составляющего в совокупности 1,5 -2 с для полноразмерного устройства, возможен прогрев внутренних элементов газогенератора на несколько сотен градусов еще до начала горения. Дальнейшее повышение температуры после начала горения может вызвать нагрев некоторых внутренних элементов конструкции газогенератора до температуры разупрочнения и их необратимые деформации.

От этих недостатков свободен газогенератор по авт.св. (выдачная заявка №1839952 от 2006, решение о выдаче авт.св. №Р-34563 от 14.11.86), содержащий балластировочный узел, соединенный с трактом подвода балластного компонента рабочего тела, камеру сгорания с корпусом, смесительной головкой с огневым днищем, наружной стенкой, внутренней полостью и форсунками, сообщающимися с полостью посредством отверстий, патрубками подвода компонентов рабочего тела и жаровой рубашкой, установленной с возможностью продольного перемещения в корпусе камеры сгорания, один из концов которой закреплен вблизи балластировочного узла, а противоположный конец соединен со смесительной головкой, внутренняя полость которой разделена на два отсека перегородкой с отверстиями, причем первый отсек, ближайший к камере сгорания, отделен от нее огневым днищем смесительной головки и соединен с полостью, образованной корпусом камеры сгорания и жаровой рубашкой, второй отсек образован перегородкой и наружной стенкой, обращенной к тракту подвода нагретого компонента рабочего тела, причем огневое днище жестко связано с перегородкой, форсунками и жаровой рубашкой, наружная стенка жестко связана с корпусом камеры сгорания и снабжена втулками, вынесенными в тракт подвода нагретого компонента рабочего тела и соосными отверстиям перегородки, при этом входные участки форсунок установлены в указанных втулках с возможностью перемещения и снабжены уплотнениями, первый и второй отсеки сообщены кольцевыми каналами, образованными форсунками и отверстиями перегородки, входы отверстий, соединяющих форсунки с внутренней полостью смесительной головки, расположены во втором отсеке, а перегородка установлена с возможностью перемещения и снабжена уплотнением. Известный газогенератор обладает повышенной эксплуатационной надежностью в условиях работы на предварительно подогретом воздухе, используемом в качестве окислителя.

Однако в упомянутом газогенераторе не решена проблема использования нагретого балластного компонента (азота). Действительно, как показывают проведенные авторами расчеты, при температуре торможения рабочей смеси газов 1500 K, использовании в качестве окислителя воздуха, предварительно подогретого до 800 K, а в качестве горючего - газообразной окиси углерода (СО) с температурой торможения ˜300 K, необходимый расход балластного компонента - азота, предварительно подогретого до 800 K, - превышает расход воздуха более чем в 3 раза. В этом случае диаметр трубопровода подачи азота к тракту балластного компонента газогенератора по крайней мере в 1,5 раза превышает диаметр трубопровода подачи воздуха к смесительной головке камеры сгорания и сравним с диаметром и длиной камеры сгорания.

Следует особо отметить, что в месте ввода струи нагретого азота в тракт балластного компонента возникнут зоны с увеличенными тепловыми потоками, что может существенно снизить запасы прочности, а следовательно и эксплуатационную надежность газогенератора.

Таким образом, в прототипе не решена проблема обеспечения высокой эксплуатационной надежности при работе с нагретым балластным компонентом.

Целью настоящего изобретения является повышение эксплуатационной надежности при работе с нагретым балластным компонентом.

Поставленная цель достигается тем, что в газогенераторе, содержащем балластировочный узел, соединенный с трактом подвода балластного компонента рабочего тела, и камеру сгорания с корпусом, и жаровой рубашкой с внутренней полостью, соединенной с трактом подвода холодного компонента рабочего тела, тракта подвода нагретого балластного компонента и холодного компонента выполнены в виде соосных с жаровой рубашкой кольцевых каналов, разделенных кольцевой перегородкой, причем кольцевой канал подвода нагретого балластного компонента расположен снаружи канала подвода холодного компонента, а канал подвода холодного компонента рабочего тела отделен от внутренней полости жаровой рубашки кольцевой перегородкой и сообщен с внутренней полостью жаровой рубашки посредством кольцевого зазора, расположенного вблизи балластировочного узла.

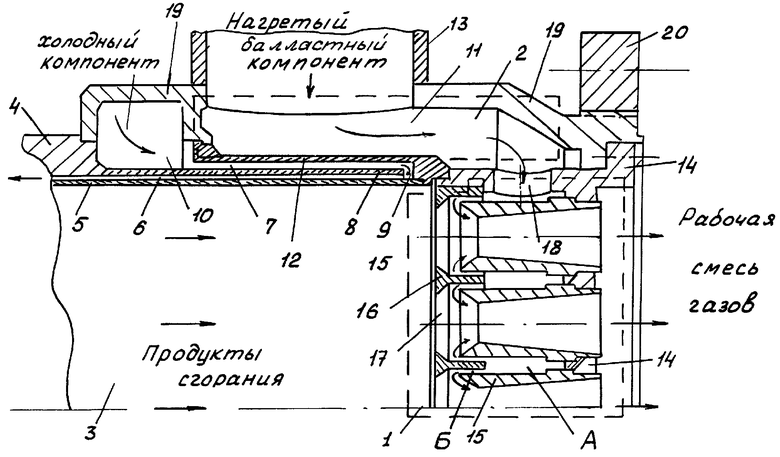

Сущность предложенного технического решения поясняется чертежом, на котором изображен общий вид газогенератора в разрезе вдоль плоскости симметрии.

Газогенератор содержит балластировочный узел 1, соединенный с трактом подвода балластного компонента рабочего тела 2, и камеру сгорания 3 с корпусом 4 и жаровой рубашкой 5 с внутренней полостью 6, соединенной с трактом подвода холодного компонента рабочего тела 7.

Тракт подвода холодного компонента рабочего тела выполнен в виде соосного с жаровой рубашкой 5 кольцевого канала 7, отделенного от внутренней полости жаровой рубашки 6 кольцевой перегородкой 8 и сообщен с упомянутой внутренней полостью посредством кольцевого зазора 9, расположенного вблизи балластировочного узла 1.

Тракт 7 соединен с кольцевым коллектором холодного компонента рабочего тела 10. (Патрубок подвода холодного компонента к коллектору 10 на чертеже не показан, чтобы не загромождать последний).

Тракт подвода нагретого балластного компонента 2 выполнен в виде соосного с жаровой рубашкой 5 кольцевого канала 11, отделенного от тракта подвода холодного компонента кольцевой перегородкой 12, и снабжен патрубком 13 для стыковки с источником нагретого балластного компонента.

Балластировочный узел 1 содержит корпус 14, к которому прикреплены патрубки 15 для подмешивания балластного компонента. Со стороны камеры сгорания 3 балластировочный узел накрыт крышкой 16 с отверстиями 17, в которых с зазорами размещены входные участки патрубков 15. Балластировочный узел 1 сообщен с трактом подвода балластного компонента 2 с помощью отверстий 18, выполненных по периметру корпуса 14. Тракты подвода холодного компонента и нагретого балластного компонента ограничены снаружи корпусом 19, соединенным с корпусом 4 камеры сгорания 1. Корпус 19 снабжен фланцем 20 для стыковки с газодинамическим трактом лазера. К корпусу 19 крепится корпус 14 балластировочного узла 1.

Остальные детали газогенератора: смесительная головка с огневым днищем и форсунками, детали крепежа и т.п., - не показаны, чтобы не загромождать чертеж. Они подробно описаны в прототипе.

Газогенератор работает следующим образом.

Продукты сгорания топлива (горючего, например окиси углерода с температурой торможения ˜300 K и окислителя, например, воздуха с температурой торможения 800÷1000 K) при температуре торможения 2500-3000 K подаются из камеры сгорания 3 на вход балластировочного блока 1.

Балластный компонент, например азот подогретый до 800÷1000 K подается через патрубок 13 в кольцевой канал 11, а затем через отверстия 18 поступает в полость А, образованную корпусом 14, патрубками 15 и крышкой 16.

Из полости А поток балластного компонента по кольцевым зазорам Б, образованным крышкой 16 и патрубками 15, поступает на вход патрубков 15 и под действием потока продуктов сгорания, вытекающих из камеры 3, разворачивается по направлению потока продуктов сгорания и, смешиваясь с ними, образует на входе патрубков 15 рабочую смесь газов требуемого состава.

Холодный компонент, например горючее (окись углерода при температуре ≈300 K) подается через коллектор 19 в тракт 7 и, охлаждая кольцевую перегородку 12, поступает через зазор 9 во внутреннюю полость 6 жаровой рубашки 5, охлаждая ее.

Таким образом, предложенная конструкция газогенератора позволяет обеспечить, во-первых, надежное охлаждение тракта подвода нагретого балластного компонента, во-вторых, надежное охлаждение камеры сгорания за счет использования кольцевой перегородки 8, в-третьих, подачу требуемого расхода балластного компонента, так как снимается ограничение на размеры патрубка 13 и канала 11, благодаря размещению тракта подвода балластного компонента снаружи тракта подвода холодного компонента.

Указанные преимущества предложенного технического решения позволяют повысить эксплуатационную надежность газогенератора в условиях работы на предварительно нагретом балластном компоненте рабочего тела.

Использование же предварительного нагрева основных компонентов рабочего тела на газодинамическом лазерном стенде позволит примерно в 2 раза увеличить удельный энергосъем.

В настоящее время изготовлен опытный образец газогенератора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОР | 1986 |

|

SU1839952A1 |

| ГАЗОГЕНЕРАТОР | 1984 |

|

SU1839938A1 |

| ГАЗОГЕНЕРАТОР | 1984 |

|

SU1839958A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР И СПОСОБ ЕГО ЗАПУСКА | 1984 |

|

SU1839953A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1840317A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1839967A2 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1988 |

|

SU1840699A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1990 |

|

SU1839941A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1839939A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1986 |

|

SU1839955A1 |

Изобретение относится к лазерной технике и предназначено для создания газодинамической лазерной установки непрерывного действия, используемой в народном хозяйстве или в научных исследованиях. Сущность: газогенератор, преимущественно для газодинамического лазера, содержит балластировочный узел, камеру сгорания с корпусом и жаровой рубашкой с внутренней полостью. При этом балластировочный узел соединен с трактом подвода балластного компонента рабочего тела, а внутренняя полость жаровой рубашки соединена с трактом подвода холодного компонента рабочего тела. Кроме того, тракты подвода балластного и холодного компонентов выполнены в виде соосных с жаровой рубашкой кольцевых каналов, разделенных кольцевой перегородкой. При этом канал подвода балластного компонента расположен снаружи канала подвода холодного компонента, который отделен от внутренней полости жаровой рубашки кольцевой перегородкой и сообщен с этой полостью посредством кольцевого зазора, расположенного вблизи балластировочного узла. Технический результат: повышение эксплуатационной надежности при работе с нагретым балластным компонентом. 1 ил.

Газогенератор, преимущественно для газодинамического лазера, содержащий балластировочный узел, соединенный с трактом подвода балластного компонента рабочего тела и камеру сгорания с корпусом и жаровой рубашкой с внутренней полостью, соединенной с трактом подвода холодного компонента рабочего тела, отличающийся тем, что, с целью повышения эксплуатационной надежности при работе с нагретым балластным компонентом, тракты подвода балластного и холодного компонентов выполнены в виде соосных с жаровой рубашкой кольцевых каналов, разделенных кольцевой перегородкой, причем канал подвода балластного компонента расположен снаружи канала подвода холодного компонента, который отделен от внутренней полости жаровой рубашки кольцевой перегородкой и сообщен с этой полостью посредством кольцевого зазора, расположенного вблизи балластировочного узла.

| Авт | |||

| св | |||

| ГАЗОГЕНЕРАТОР | 1980 |

|

SU1840245A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авт | |||

| св | |||

| СССР № кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2006-09-20—Публикация

1986-12-22—Подача