Изобретение относится к квантовой электронике и предназначено для создания мощной лазерной установки, работающей на продуктах сгорания.

В настоящее время газовые лазеры на продуктах сгорания широко используются в качестве источников мощного излучения в непрерывном режиме. Среди известных типов лазеров для практических приложений наиболее интересен газодинамический лазер на двуокиси углерода, в котором для получения рабочей смеси газов обычно используют горение окиси углерода в воздухе с последующим разбавлением (балластированием) азотом, что позволяет получить температуру торможения То≤1500 К при составе продуктов сгорания (мольные доли)

остальное - азот.

остальное - азот.

Однако состав рабочего тела при использовании горения окиси углерода не оптимален (в продуктах сгорания велика доля углекислого газа), вследствие чего удельный энергосъем не превышает 10-12 кдж/кг (см., например, С.А.Лосев. Газодинамические лазеры. М.: Наука, 1977). Малая величина удельного энергосъема приводит к необходимости увеличивать расход рабочего тела для получения требуемого уровня мощности.

Известен газодинамический лазер большой мощности, содержащий регенеративные теплообменники, источники компонентов рабочего тела, соединенные трубопроводами со стабилизирующими патрубками с газогенератором, включающим камеру сгорания, форсуночный блок и балластировочный блок с выходными стабилизирующими патрубками, поджигающие устройства и газодинамический тракт для прокачки рабочего тела.

Такой лазер позволяет уменьшить расход балластного и рабочего газов за счет сокращения времени выхода лазера на рабочий режим и повышения удельного энергосъема.

Однако, как показали огневые испытания модуля газогенератора, существует предельная скорость газов в камере сгорания, при которой не происходит срыв горения. В ходе этих испытаний были определены пределы устойчивого горения. Рабочее проектирование, выполненное с использованием полученных данных, показало, что требуемый расход рабочего тела может быть получен в камере с внутренним диаметром не менее 1 м. Такая камера не может быть изготовлена из стандартных заготовок и требует уникальных заготовок и технологической оснастки. Вариант с использованием блока газогенераторов, которые могут быть изготовлены на серийном оборудовании, требует использования не менее 12 газогенераторов с внутренним диаметром камеры сгорания ˜0,3 м, которые также выполняются из поковок. При этом общее число стабилизирующих патрубков на входе составляет не менее 3×12=36 (горючее, окислитель, балласт на 12 камер), а на выходе 19×12=228.

Патрубки на выходе изготовляются из дефицитного материала - упрочненного молибденового сплава ВМ-1. Число поджигающих устройств равно 24 (по 2 на каждую камеру). Обвязка трубопроводами такого числа газогенераторов сильно усложняет конструкцию газодинамического лазера.

Наличие столь большого числа независимо работающих газогенераторов может явиться причиной возникновения пульсаций давления в ресивере, что чрезвычайно опасно для прочности цилиндрического соплового блока. Кроме того, отказ любого из 12 газогенераторов по условиям безопасности требует аварийного выключения установки. Поэтому вероятность отказа 12-ти генераторной компоновки существенно возрастает.

Целью настоящего изобретения является упрощение конструкции и повышение эксплуатационной надежности газодинамического лазера.

Поставленная цель достигается тем, что между поджигающими устройствами и камерой сгорания размещен по крайней мере один вспомогательный газогененатор, выход которого расположен тангенциально камере сгорания, а форсуночный блок выполнен в виде соосной с камерой сгорания трубы, к которой пристыкованы трубопроводы всех компонентов рабочего тела со стабилизирующими патрубками, причем вспомогательный газогенератор соединен с источниками всех компонентов рабочего тела индивидуальными трубопроводами со стабилизирующими патрубками.

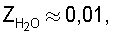

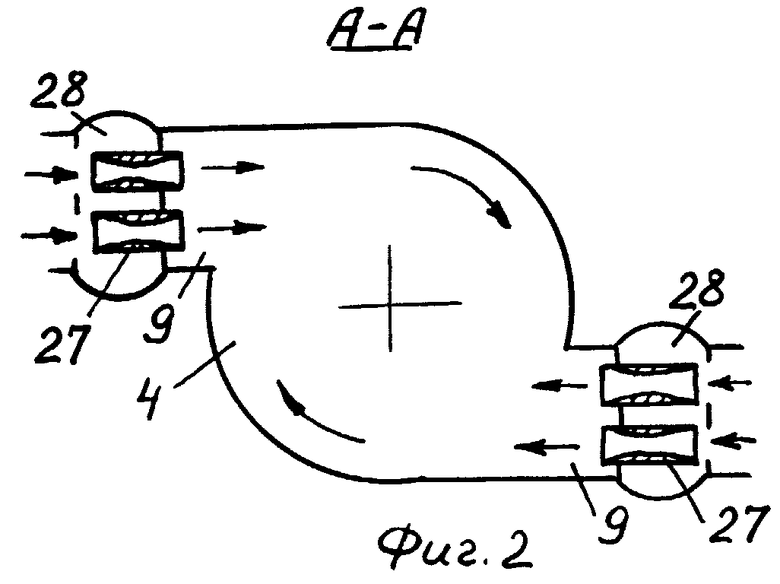

Сущность изобретения поясняется чертежом, где на фиг.1 схематически изображен общий вид газодинамического лазера в продольном разрезе, а на фиг.2 дан поперечный разрез камеры сгорания с пристыкованными вспомогательными газогенераторами.

Газодинамический лазер содержит регенеративные теплообменники окислителя (воздуха) 1 и балластного компонента (азота) 2, газогенератор 3 с камерой сгорания 4 и форсуночным блоком 5, поджигающие устройства 6 и газодинамический тракт 7 для прокачки рабочего тела. Между камерой сгорания 4 и поджигающими устройствами 6 размещен один или несколько вспомогательных газогенераторов 8, выходы которых 9 расположены тангенциально камере сгорания 4. Форсуночный блок 5 выполнен в виде соосной с камерой сгорания трубы 10, к которой пристыкованы трубопроводы всех компонентов рабочего тела: горючего 11, балласта 12, окислителя 13 со стабилизирующими сверхзвуковыми патрубками горючего 14, балласта 15 и окислителя 16. Вспомогательный газогенератор 8 соединен с источниками всех компонентов рабочего тела индивидуальными трубопроводами 17, 18, 19 со стабилизирующими патрубками 20, 21, 22.

В качестве поджигающих устройств могут быть использованы малоразмерные камеры сгорания 6, соединенные трубопроводами 23, 24 со стабилизирующими патрубками 25, 26 с источниками горючего и окислителя.

Вспомогательные газогенераторы снабжены выходными стабилизирующими патрубками 27, которые установлены в коллекторах 28 балластного компонента.

Газодинамический тракт 7 образован ресивером 29, цилиндрическим сопловым блоком 30, рабочей частью 31 с резонаторными зеркалами 32, 33 и выхлопными трубами 34.

Газодинамический лазер работает следующим образом. Основную часть расхода компонентов рабочего тела подают через трубопроводы 11, 12, 13 и сверхзвуковые стабилизирующие патрубки 14, 15, 16 в трубу 10, где происходит их перемешивание. Затем горючая смесь истекает в камеру сгорания 4, закручивается потоками сгоревшего газа, создаваемыми вспомогательными газогенераторами 8 и, сгорая, поступает в ресивер 29 газодинамического тракта 7, откуда направляется с помощью цилиндрического соплового блока 30 в рабочую часть 31. Резонатор, образованный зеркалами 32, 33, обеспечивает съем лазерного излучения. Отработанный поток выбрасывается в выхлопные трубы 34.

Вспомогательный газогенератор 8 работает следующим образом. Горючее и окислитель подают в газогенератор 8 по трубопроводам 17, 19 со стабилизирующими патрубками 20, 22, поджигают с помощью устройств 6, которые питают горючим и окислителем по трубопроводам 23, 24 со стабилизирующими патрубками 25, 26. Продукты сгорания смешивают на выходе газогенераторов 8 с балластным газом, подаваемым к выходным стабилизирующим патрубкам 27 через коллекторы 28 по трубопроводам 18 со стабилизирующими патрубками 21.

Нагрев балластного компонента (азота) и окислителя (воздуха) в регенеративных теплообменниках 2,1 осуществляют до температур, обеспечивающих выполнение условия Тсм<Тв, где Тсм - температура после смешения всех компонентов рабочего тела в форсуночном блоке, Тв - температура воспламенения смеси, а расход рабочего тела через вспомогательный газогенератор 8 задают из условия Тг>Тв, где Тг - температура горючей смеси после смешения потока из форсуночного блока 5 с продуктами сгорания из вспомогательного газогенератора 8. Таким образом, основную часть расхода всех компонентов рабочего тела полностью перемешивают при подаче в газогенератор, оставшуюся часть расхода всех компонентов рабочего тела сжигают, а затем продукты сгорания смешивают с перемешанными компонентами рабочего тела.

Ограничение температуры нагрева окислителя и балластного газа необходимо для предотвращения возгорания топлива при смешении в форсуночном блоке, так как в этом случае произойдет срыв течения в стабилизирующих патрубках, уменьшится их пропускная способность и упадет давление в ресивере лазера вследствие уменьшения расхода компонентов. При этом возможны срыв течения в рабочей части лазера и разрушение форсуночного блока вследствие увеличенных тепловых потоков. Второе условие (Тг>Тв) обеспечивает устойчивое горение основной части расхода всех компонентов рабочего тела.

Наиболее предпочтительным является способ запуска газодинамического лазера, при котором перемешанные компоненты подают в газогенератор в тех же соотношениях, что и предварительно сжигаемые компоненты.

Преимущества заявляемого изобретения в сравнении с прототипом заключаются в том, что достигается существенное упрощение конструкции газодинамического лазера: вместо 12 газогенераторов используют два, соответственно сокращается число трубопроводов подвода компонентов и стабилизирующих патрубков. При этом существенно упрощается обслуживание установки, уменьшается число контролируемых и измеряемых параметров, что упрощает подготовку к эксперименту и облегчает обработку результатов.

Другим важным преимуществом является повышение эксплуатационной надежности лазера, так как расход рабочего тела через вспомогательный газогенератор, составляющий 1/12 общего расхода рабочего тела, по крайней мере на 2 порядка превышает расход через поджигающие устройства. Наличие мощного дежурного факела продуктов сгорания, обеспечивающего нагрев рабочего тела до температуры выше температуры воспламенения даже при равномерном перемешивании горючей смеси с продуктами сгорания, гарантирует полное ее выгорание до входа в сопловой блок. Этому также способствует принятая схема с тангенциальным подключением вспомогательных газогенераторов, ускоряющая процессы смешения.

Необходимо особо подчеркнуть, что факел продуктов сгорания из газогенератора 8 имеет температуру не выше конечной температуры рабочего тела, так как компоненты рабочего тела подают в форсуночный блок в тех же соотношениях, что и во вспомогательный газогенератор 8. Это обстоятельство существенно облегчает вопросы организации тепловой защиты элементов конструкции лазера и обеспечивает равномерное распределение температуры торможения и концентрации компонентов на входе в сопловой блок.

Принцип работы заявляемого лазера был проверен на модельной лазерной установке с расходом 1/50 от номинального. Было получено устойчивое горение холодной топливной смеси при смешении ее с продуктами сгорания, подаваемыми из газогенератора. При этом суммарная полнота сгорания и мощность лазерного излучения были не ниже, чем в установке с использованием газогенератора традиционной схемы.

В настоящее время выпущен рабочий проект полноразмерной и установки и ведется изготовление ее материальной части.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1990 |

|

SU1839941A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА | 1990 |

|

SU1839969A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1840317A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1986 |

|

SU1839955A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР И СПОСОБ ЕГО ДОВОДКИ | 1988 |

|

SU1840316A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1987 |

|

SU1840249A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1839968A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА | 1990 |

|

SU1839956A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА | 1991 |

|

RU2089982C1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1839967A2 |

Изобретение относится к квантовой электронике и предназначено для создания мощной лазерной установки, работающей на продуктах сгорания. Сущность: лазер содержит регенеративные теплообменники, источники компонентов рабочего тела, соединенные трубопроводами со стабилизирующими патрубками с газогенератором. При этом газогенератор включает камеру сгорания и форсуночный блок, поджигающие устройства, газодинамический тракт для прокачки рабочего тела. Кроме того, между поджигающим устройством и камерой сгорания размещен, по крайней мере, один вспомогательный газогенератор. Выход вспомогательного газогенератора расположен тангенциально камере сгорания. Форсуночный блок выполнен в виде соосной с камерой сгорания трубы, к которой пристыкованы трубопроводы всех компонентов рабочего тела со стабилизирующими патрубками. При этом вспомогательный газогенератор соединен с источниками всех компонентов рабочего тела индивидуальными трубопроводами со стабилизирующими патрубками. Запуск лазера включает подачу компонентов рабочего тела в газогенератор с предварительным нагревом балластного компонента и окислителя в регенеративных теплообменниках, смешение компонентов топлива, воспламенение горючей смеси и подмешивание балластного компонента. При этом основную часть расхода всех компонентов рабочего тела перемешивают при подаче в газогенератор. Оставшуюся часть компонентов предварительно сжигают, а затем продукты сгорания смешивают с перемешанными компонентами рабочего тела. Нагрев балластного компонента и окислителя осуществляют до температур, обеспечивающих превышение температуры воспламенения смеси над температурой после смешения основной части всех компонентов рабочего тела. Расход предварительно сжигаемых компонентов задают из условия превышения температуры после смешивания продуктов сгорания с основной частью расхода рабочего тела. Перемешанные компоненты могут подавать в газогенератор в тех же соотношениях, что и предварительно сжигаемые компоненты. Технический результат: упрощение конструкции и повышение эксплуатационной надежности. 2 н. и 1 з.п. ф-лы, 2 ил.

| Лосев С.А | |||

| Газодинамические лазеры, М., Наука, 1977. |

Авторы

Даты

2006-06-20—Публикация

1984-12-28—Подача