Изобретение относится к квантовой электронике и предназначено для создания мощной лазерной установки, работающей на продуктах сгорания.

В настоящее время газовые лазеры на продуктах сгорания широко используются в качестве источников мощного излучения в непрерывном режиме. Среди известных типов лазеров для практических приложений наиболее интересен газодинамический лазер на двуокиси углерода, в котором для получения рабочей смеси газов обычно используют горение окиси углерода в воздухе с последующим разбавлением (балластированние) азотом, что позволяет получить температуру торможения Т0≤1500 K при составе продуктов сгорания (мольные доли)

остальное азот.

остальное азот.

Однако состав рабочего тела при использовании горения окиси углерода не оптимален (в продуктах сгорания велика доля углекислого газа), вследствие чего удельный энергосъем не превышает 10÷12 кДж/кг (см., например, С.А.Лосев "Газодинамические лазеры", М.: Наука, 1977). Малая величина удельного энергосъема приводит к необходимости увеличивать расход рабочего тела для получения требуемого уровня мощности.

Известен газодинамический лазер, содержащий регенеративные теплообменники, систему подачи компонентов рабочего тела с источниками компонентов, в том числе горючего, основной газогенератор, вспомогательный газогенератор и поджигающие устройства, соединенные с источниками компонентов рабочего тела индивидуальными трубопроводами со стабилизирующими патрубками, а также систему управления (авт.св. СССР №1839953 от 28.12.84 МКИ Н 01 S 3/22).

Известный лазер отличается существенной конструктивной простотой и позволяет получить более высокий удельный энергосъем путем оптимизации состава рабочего тела за счет предварительного нагрева балластного газа (азота) и окислителя (воздуха) в регенеративных теплообменниках, однако ему присущ и ряд недостатков: надежность поджигающих устройств хотя и высока, но все-таки меньше 1 (наблюдались отказы при испытаниях опытного образца, так как наиболее распространенные горючие - керосин, окись углерода, горят сравнительно плохо), поэтому возможно невоспламенение вспомогательного газогенератора, и, следовательно, бесполезный расход рабочих компонентов, который измеряется за один пуск сотнями килограммов, что может резко увеличить эксплуатационные расходы, особенно в период доводки.

Известен также газодинамический лазер, содержащий регенеративные теплообменники, систему подачи компонентов рабочего тела с источниками компонентов, в том числе горючего, основной газогенератор, вспомогательный газогенератор и поджигающие устройства, соединенные с источниками компонентов рабочего тела индивидуальными трубопроводами со стабилизирующими патрубками, а также систему управления, в состав которой введены: во-первых, блок автоматики подачи компонентов к регенеративным теплообменникам, содержащий отсечные клапаны и датчики воспламенения, установленные на поджигающих устройствах, причем датчики воспламенения функционально связаны с цепями включения отсечных клапанов через систему управления; во-вторых, блок автоматики подачи горючего, содержащий отсечные клапаны, установленные на трубопроводах горючего, и датчики давления, установленные на выходе регенеративных теплообменников, на вспомогательном и основном газогенераторах, причем система подачи компонентов рабочего тела содержит, по крайней мере три независимых источника горючего, первый из которых подключен к поджигающим устройствам, второй - к вспомогательному газогенератору, а третий - к основному газогенератору, при этом датчики давления, установленные на выходе регенеративных теплообменников, функционально связаны через систему управления с цепью включения отсечного клапана, установленного на трубопроводе подачи горючего к вспомогательному газогенератору, датчик давления, установленный на вспомогательном газогенераторе, функционально связан через систему управления с цепью включения отсечного клапана, установленного на трубопроводе подачи горючего к основному газогенератору, а датчик давления, установленный на основном газогенераторе, функционально связан с цепью включения отсечных клапанов подачи компонентов рабочего тела (авт.св. СССР №1839955 от 12.09.86, прототип).

Известный лазер обладает повышенной эксплуатационной надежностью и более высокой экономичностью, однако у него есть два недостатка: во-первых, он представляет определеную опасность для окружающей среды, так как компоненты рабочего тела, применяемые в качестве горючего для газодинамических лазеров: окись углерода, керосин, толуол, бензол, - не только сами являются высокотоксичными веществами, но в продуктах их сгорания содержатся высокоопасные вещества: окислы азота, сажа и т.д., - содержание которых резко возрастает с ростом температуры продуктов сгорания, что требует ограничения температуры торможения продуктов сгорания; во-вторых, для съема достаточного уровня мощности, отвечающего современным требованиям, содержание CO2 в рабочем теле газодинамического СО2-лазера должно быть не менее 3÷4%, поэтому при ограничении температуры торможения продуктов сгорания приходится уменьшать начальный подогрев основных компонентов рабочего тела - воздуха и азота и, соответственно, увеличивать расход горючего, что ограничивает рабочий диапазон параметров как по составу рабочего тела, так и по выходной мощности.

Целью настоящего изобретения является защита окружающей среды и расширение диапазона рабочих параметров.

Поставленная цель достигается тем, что в газодинамическом лазере, содержащем источники и систему подачи компонентов рабочего тела, в том числе горючего, газогенератор и систему управления, в систему подачи компонентов рабочего тела введен источник экологически чистой примеси, соединенный с газогенератором трубопроводом подачи, снабженным отсечным клапаном и стабилизирующим патрубком, причем цепь включения отсечного клапана функционально связана с системой подачи одного из компонентов рабочего тела через систему управления.

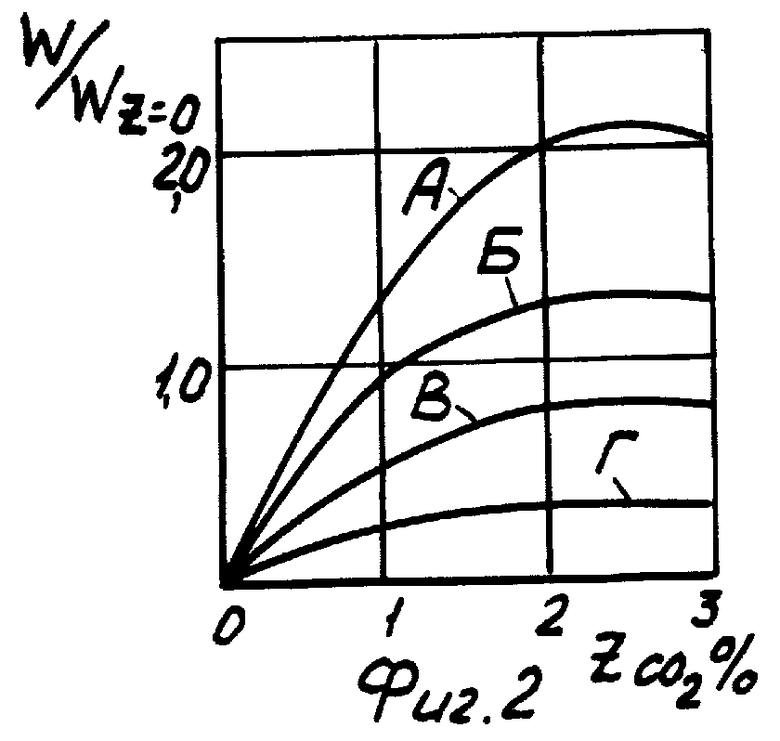

Сущность изобретения поясняется чертежом, где на фиг.1 схематически изображен общий вид газодинамического лазера в продольном разрезе, на фиг.2 показано влияние добавки CO2 на относительную выходную мощность лазера, а на фиг.3 - на относительный расход горючего.

Газодинамический лазер содержит регенеративные теплообменники окислителя (воздуха) 1 и балластного компонента (азота) 2,систему подачи компонентов рабочего тела 3 с источниками горючего 4-7, окислителя 8 и балластного компонента 9, основной газогенератор 10, вспомогательный газогенератор 11 и поджигающие устройства 12, газодинамический тракт 13 для прокачки рабочего тела, а также систему управления 14.

В качестве поджигающих устройств использованы малоразмерные камеры сгорания 12, соединенные трубопроводами 15, 16 со стабилизирующими патрубками 17, 18 с источником поджигающего горючего 4 и окислителя 8.

На фиг.1 (чтобы не загромождать чертеж) показано подключение к источникам горючего и окислителя лишь одного из поджигающих устройств 12, другие поджигающие устройства подключаются аналогично.

Основной газогенератор 10 состоит из камеры сгорания 19 и форсуночного блока 20, выполненного в виде соосной с камерой сгорания трубы 21, к которой пристыкованы трубопроводы подачи основных компонентов рабочего тела: основного горючего 22, дополнительного горючего 23, балласта 24, окислителя 25 со стабилизирующими патрубками (сверхзвуковыми расходомерными соплами Вентури, мерными шайбами, форсунками) основного горючего 26, дополнительного горючего 27, балласта 28 и окислителя 29.

Вспомогательный газогенератор 11 содержит камеру сгорания 30, форсуночный блок 31, состыкованный с трубопроводами 32 и 33 окислителя и горючего соответственно, а также стабилизирующие патрубки 34, установленные в коллекторе балластного компонента 35. Трубопровод окислителя снабжен сверхзвуковым стабилизирующим патрубком 36 (сверхзвуковым расходомерным соплом Вентури) и подсоединен к регенеративному теплообменнику окислителя 1, а коллектор балластного компонента 35 подсоединен к регенеративному теплообменнику 2 балластного компонента трубопроводом 37 со сверхзвуковым стабилизирующим патрубком 38.

Газодинамический тракт 13 образован ресивером 39, цилиндрическим сопловым блоком 40, рабочей частью 41 с резонаторными зеркалами 42, 43 и выхлопным коллектором 44.

В состав системы управления входит блок автоматики подачи компонентов к регенеративным теплообменникам, содержащий отсечные клапаны 45, 46, установленные на трубопроводах окислителя 47 и балластного компонента 48, и датчики воспламенения 49, установленные на поджигающих устройствах 12. Датчики воспламенения (в качестве которых могут быть использованы термопары, зачеканенные в наружные части корпусов поджигающих устройств) функционально связаны с цепями включения 50, 51 отсечных клапанов 45, 46 через систему управления 14. (Блок автоматики подачи компонентов и иные блоки, описанные далее, не обведены пунктиром на фиг.1, чтобы не загромождать ее).

В состав системы управления входят также блок автоматики подачи горючего, содержащий отсечные клапаны 52-55, установленные на трубопроводах горючего 15, 33, 22 и 23 соответственно и датчики давления 56-59, установленные на выходе регенеративных теплообменников балластного компонента, окислителя, на вспомогательном газогенераторе и на основном газогенераторе, при этом датчики давления 56, 57, установленные на выходе регенеративных теплообменников, функционально связаны через систему управления с цепью включения 60 отсечного клапана 53, датчик давления 58, установленный на вспомогательном газогенераторе 11, функционально связан через систему управления с цепью включения 61 отсечного клапана 54, а датчик давления 59, установленный на основном газогенераторе, функционально связан с цепями выключения 62-66 отсечных клапанов 53, 54, 45, 46, 55.

В состав системы управления введен сигнализатор выхода лазера на рабочий режим 67, в качестве чувствительного элемента которого может быть использован либо датчик давления 59, установленный на основном газогенераторе, либо датчик давления 68 с приемником статического давления 69, установленным в рабочей части 41, либо измеритель мощности лазерного излучения 70, либо иное устройство. Сигнализатор 67 функционально связан с цепью включения 71 отсечного клапана 55.

Источник балластного компонента 9 соединен трубопроводом 72 с трубопроводом подачи дополнительного горючего. Выход трубопровода 72 расположен между отсечным клапаном 55, и основным газогенератором 10 (а точнее его форсуночным блоком 20). Трубопровод 72 может быть подключен к источнику 9 либо через отсечной клапан 46, либо через индивидуальный отсечный клапан 73.

На трубопроводе 16 установлен отсечный клапан 74 для подачи окислителя к поджигающим устройствам 12.

В систему подачи компонентов рабочего тела введен источник экологически чистой примеси 75 (воды, гексафторида серы SF6, двуокиси углерода CO2), соединенный с газогенератором 10 трубопроводом подачи 76, снабженным отсечным клапаном 77 и стабилизирующим патрубком 78 (форсункой или расходомерной шайбой). Цепь включения 79 отсечного клапана 77 функционально связана с системой подачи одного из компонентов рабочего тела через систему управления 14.

Наиболее целесообразными вариантами являются связи с системами подачи основного горючего (источник 6) и дополнительного горючего (источник 7), хотя в некоторых случаях целесообразно осуществить функциональную связь с системой подачи вспомогательного горючего (источник 5) или балластного компонента (источник 9).

На фиг.2 кривыми А, Б, В, Г представлены зависимости относительной выходной мощности лазера W/Wz=0 от процентного содержания добавки  в продуктах сгорания горючего типа бензола в смеси подогретого воздуха и азота для конечной температуры рабочей смеси продуктов сгорания Т0=1250, 1300, 1375 и 1500 K соответственно (W/Wz=0 - отношение выходной мощности с добавками СО2 к мощности без добавки).

в продуктах сгорания горючего типа бензола в смеси подогретого воздуха и азота для конечной температуры рабочей смеси продуктов сгорания Т0=1250, 1300, 1375 и 1500 K соответственно (W/Wz=0 - отношение выходной мощности с добавками СО2 к мощности без добавки).

На фиг.3 кривыми Д и Е показано влияние добавки  на относительный расход горючего (типа бензола) на режиме 0,8 от максимальной мощности (кривая Д) и на максимальной мощности (кривая Е), где gгор - расход горючего с добавкой CO2, gгор - расход горючего без добавки.

на относительный расход горючего (типа бензола) на режиме 0,8 от максимальной мощности (кривая Д) и на максимальной мощности (кривая Е), где gгор - расход горючего с добавкой CO2, gгор - расход горючего без добавки.

Газодинамический лазер работает следующим образом. Система управления выдает команду на открытие отсечного клапана 74 для подачи окислителя (воздуха), отсечного клапана 52 для подачи пускового горючего к поджигающим устройствам 12 и включает зажигание (электрические свечи или иные устройства). При работе поджигающих устройств их корпуса нагреваются, и датчики воспламенения 49 (термопары), установленные на поджигающих устройствах, выдают сигнал в систему управления, которая, по получении сигналов о срабатывании всех поджигающих устройств, выдает команду на открытие отсечных клапанов 45 и 46 для подачи рабочих компонентов к регенеративным теплообменникам 1, 2 (теплообменники к моменту запуска разогреты до заданной температуры), а также на открытие отсечного клапана 73 для продувки балластным компонентом трубопровода 23.

При течении через теплообменники 1, 2 окислитель и балластный компонент прогреваются и по трубопроводам 25, 32, 24, 37 подаются в основной 10 и вспомогательный 11 газогенераторы. По достижении заданных давлений на выходе регенеративных теплообменников датчики давления 56 и 57 выдают сигналы в систему управления 14, которая вырабатывает команду на включение отсечного клапана 53, установленного на трубопроводе 33. Горючее из источника 5 поступает в форсуночный блок 31 и перемешивается с окислителем (подогретым воздухом), подаваемым по трубопроводу 32. Образовавшаяся топливная смесь воспламеняется дежурными факелами, создаваемыми поджигающими устройствами 12. Продукты сгорания смешиваются на выходе газогенератора 11 с балластным газом (азотом), подаваемым к выходным стабилизирующим патрубкам 34 по трубопроводу 37 со стабилизирующим патрубком 38 и далее через коллектор 35.

По достижении заданного давления в камере сгорания 30 вспомогательного газогенератора 11, датчик давления 58 выдает сигнал в систему управления 14, которая вырабатывает команду на включение отсечного клапана 54, и основное горючее из источника 6 поступает по трубопроводу 22 в форсуночный блок 20, где смешивается с остальными компонентами, образуя топливную смесь, которая по трубе 21 подается в камеру сгорания 19 основного газогенератора 10. В камере сгорания 19 топливная смесь закручивается потоками сгоревшего газа, создаваемыми вспомогательным газогенератором (газогенераторами), и, сгорая, поступает в ресивер 39 газодинамического тракта 13, откуда направляется с помощью цилиндрического соплового блока 40 в рабочую часть 41. Резонатор, образованный зеркалами 42, 43 обеспечивает съем лазерного излучения. Отработанный поток выбрасывается в выхлопной коллектор 44.

При выходе лазера на рабочий режим по сигналу чувствительного элемента (датчика давления 59, установленного на основном газогенераторе, либо датчика давления 68, соединенного с приемником статического давления 69, либо измерителя мощности лазерного излучения 70, либо иного устройства) сигнализатор 67 выхода лазера на рабочий режим выдает через систему управления 14 и цепь включения 71 сигнал на включение отсечного клапана 55, и дополнительное горючее из источника 7 поступает по трубопроводу 23 со стабилизирующим патрубком 27 в форсуночный блок 20, а затем и в камеру сгорания 19 основного газогенератора 10. При сгорании дополнительного горючего происходит изменение состава рабочей смеси газов, что приводит к изменению мощности выводимого лазерного излучения.

Режим горения в основном газогенераторе контролируется датчиком давления 59. В случае невыхода основного газогенератора 10 на заданный режим по давлению в течение заданного времени (например, в результате невозгорания топлива) или срыва горения (определяемого по уменьшению давления ниже допустимого уровня), система управления 14 выдает команды на выключение (закрытие) отсечных клапанов подачи основных компонентов рабочего тела (53, 54, 45, 46, 55) и газодинамический лазер выключается.

Подача экологически чистой примеси из источника 75 осуществляется по трубопроводу 76 через стабилизирующий патрубок 78 при открытии отсечного клапана 77. Сигнал в цепь включения 79 клапана 77 подается в зависимости от программы работы лазера либо после выхода на заданный режим по давлению регенеративного теплообменника (балластного компонента или окислителя), либо по срабатыванию вспомогательного или основного газогенератора, либо одновременно с подачей дополнительного горючего или вместо него.

Столь разные способы подачи экологически чистой примеси обусловлены тем, что газодинамический лазер большой мощности, работающий с выхлопом использованного газа в атмосферу, после завершения монтажа проходит два основных этапа доводки:

первый этап - отладка газогенератора, целью которого является достижение высокой эксплуатационной надежности в работе газогенератора и системы подачи основных компонентов рабочего тела при минимальном выбросе в атмосферу вредных веществ (горючего и продуктов сгорания, например окислов азота), а также экспериментальное определение влияния условий выброса использованного лазерного газа на окружающую среду;

второй этап - оптимизация выходной мощности лазера и определение рабочего диапазона параметров.

В заявленном изобретении на этих двух этапах используются разные экологически чистые примеси и отличается последовательность операций запуска газодинамического лазера.

На первом этапе в качестве горючего используют экологически чистое вещество (этанол), а в качестве экологически чистой примеси используют трассирующие вещества (воду или гексафторид серы SF6), причем вода позволяет сделать нагретый выброс хорошо видимым и доступным как визуальному наблюдению, так и кино (видео) съемке с целью определения динамики развития факела выброса и его дальнейшей эволюции, а использование гексафторида серы позволяет количественно определить поля приземной концентрации примесей, содержащихся в факеле выброса, что даст возможность по результатам замеров определить величину предельно допустимого выброса токсичных веществ.

На втором этапе в качестве экологически чистой примеси берут двуокись углерода CO2 и используют штатное горючее (толуол, керосин).

При работе на первом этапе подачу трассирующего вещества производят в серии запусков, совмещая подачу поочередно с подачей каждого из основных компонентов рабочего тела: окислителя (воздуха) и балластного компонента после выхода на заданный режим по давлению регенеративных теплообменников, что позволяет определить характеристики факела выброса в случае невоспламенения горючего, затем проводят эксперимент с подачей трассирующего вещества (экологически чистой примеси) одновременно с подачей горючего после выхода основного газогенератора на рабочий режим, что позволяет определить характеристики факела выброса и особенности рассеяния в атмосфере вредных веществ, образующихся как в результате возможного неполного сгорания, так и в случае полного сгорания (окислы азота и т.п.), и, наконец, подачу трассирующего вещества совмещают с подачей дополнительного горючего, что позволяет получить необходимые данные о воздействии выброса на окружающую среду при работе лазера на режиме максимальной мощности, причем использование в качестве горючего экологически чистого вещества (этанола) позволяет устранить опасность загрязнения окружающей среды при возможном отказе газогенератора на первом этапе доводки и выбросе несгоревшего горючего в атмосферу.

На втором этапе доводки лазера используют штатное горючее, а подачу экологически чистой примеси (двуокиси углерода CO2) в количестве от 1 до 3% по объему от суммарного расхода рабочего тела производят по достижении рабочего режима в газогенераторе (одновременно с подачей дополнительного горючего или вместо него по команде, вырабатываемой после срабатывания сигнализатора 67 выхода лазера на рабочий режим).

По сравнению с прототипом, благодаря использованию источника экологически чистой примеси с индивидуальной системой подачи обеспечивается возможность безопасного для окружающей среды и обслуживающего персонала вывода газогенератора на рабочий режим, а также изучение динамики развития факела выброса продуктов сгорания и его влияния на окружающую среду.

Предложенный поэтапный ввод примеси на разных режимах позволяет более детально изучить вышеперечисленные процессы и выявить наиболее опасные и потому нежелательные режимы работы.

Как видно из представленных на фиг.2 и 3 результатов расчетного исследования, использование в качестве примеси двуокиси углерода в количестве от 1 до 2÷3% позволяет расширить диапазон рабочих параметров по выходной мощности до 2 раз при сохранении режима по температуре и давлению торможения, сократив при этом расход горючего на 20-40%, что будет способствовать и защите окружающей среды.

Принцип работы заявляемого лазера был проверен на модельной лазерной установке с расходом 1/500 от номинального. Было получено устойчивое горение топливной смеси и отлажена технология приготовления рабочей смеси продуктов сгорания с добавкой двуокиси углерода вплоть до 10% по объему, а также экспериментально продемонстрирован выигрыш в выходных параметрах лазера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1840318A2 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1986 |

|

SU1839955A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1990 |

|

SU1839941A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1839967A2 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1987 |

|

SU1840249A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1839968A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА | 1990 |

|

SU1839969A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА | 1991 |

|

RU2089982C1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1988 |

|

SU1840699A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1840319A2 |

Изобретение относится к квантовой электронике и предназначено для создания мощной лазерной установки, работающей на продуктах сгорания. Сущность: лазер содержит источник и систему подачи компонентов рабочего тела, газогенератор и систему управления. При этом в систему подачи компонентов рабочего тела введены источник экологически чистой примеси и газогенератор, соединенные трубопроводом подачи. Кроме того, трубопровод подачи снабжен отсечным клапаном и стабилизирующим патрубком. При этом цепь включения отсечного клапана функционально связана с системой подачи одного из компонентов рабочего тела через систему управления. Доводка лазера включает подачу компонентов рабочего тела в газогенератор, смешение компонентов топлива, воспламенение горючей смеси, выброс использованного рабочего тела в атмосферу и измерение характеристик лазера. При этом в состав рабочего тела вводят экологически чистую примесь, а доводку лазера производят в два этапа. На первом этапе в качестве горючего подают экологически чистое вещество, а в качестве экологически чистой примеси - трассирующее вещество. Подачу смеси производят в серии запусков, совмещая подачу поочередно с подачей каждого из основных компонентов рабочего тела. На втором этапе используют штатное горючее. В качестве экологически чистой примеси - двуокись углерода, подачу которой в количестве 1-3% по объему от суммарного расхода рабочего тела производят по достижении рабочего режима в резонаторе. Технический результат: защита окружающей среды путем уменьшения расхода горючего и расширение диапазона рабочих температур. 3 ил.

| C.А.Лосев | |||

| Газодинамические лазеры | |||

| М.: Наука, 1977 | |||

| Авт | |||

| св | |||

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1986 |

|

SU1839955A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2006-09-20—Публикация

1988-11-10—Подача