Изобретение относится к квантовой электронике и предназначено для использования при эксплуатации мощной газодинамической лазерной установки, работающей на продуктах сгорания.

В настоящее время газовые лазеры на продуктах сгорания широко используются в качестве источников мощного излучения в непрерывном режиме. Среди известных типов лазеров для практических приложений наиболее интересен газодинамический лазер на двуокиси углерода, в котором для получения рабочей смеси газов обычно подают в газогенератор компоненты топлива, в том числе горючее (газообразный оксид углерода СО или жидкий толуол C7H8) и окислитель (воздух), сжигают топливо в газогенераторе, а продукты сгорания смешивают с балластным компонентом (азотом), что позволяет получить температуру торможения Тo≤1500 К при составе продуктов сгорания (мольные доли)  остальное азот.

остальное азот.

Однако состав рабочего тела при использовании известного способа не оптимален (в продуктах сгорания велика доля углекислого газа и воды), вследствие чего удельный энергосъем не превышает 10-12 кДж/кг (см., например, С.А. Лосев. Газодинамические лазеры. М.: Наука, 1977). Малая величина удельного энергосъема приводит к необходимости увеличивать расход рабочего тела для получения требуемого уровня мощности.

Известен способ запуска газодинамического лазера, включающий подачу и сжигание вспомогательного топлива, разогрев теплоаккумулирующей насадки регенеративных теплообменников балластного компонента и окислителя с помощью продуктов сгорания вспомогательного топлива, подачу компонентов рабочего тела, в том числе горючего, в газогенератор с предварительным нагревом балластного компонента и окислителя в регенеративных теплообменниках и сжигание рабочего тела (а.с. СССР №1839953, МКИ H 01 S 3/22, прототип).

Известный способ позволяет повысить удельный энергосъем, определенный по расходу рабочего тела за счет оптимизации состава рабочего тела, но ему присущи и некоторые недостатки. Так, например, в нем не решена до конца проблема достаточно эффективного использования аккумулированного в насадке тепла. Действительно, для выигрыша в удельном энергосъеме лазера температура газа на выходе из насадки должна быть не ниже некоторой величины. Поэтому часть тепла, аккумулированного в насадке, бесполезно теряется, то есть бесполезно расходуется вспомогательное топливо на разогрев насадки. Кроме того, есть и заведомо небезопасные режимы подачи рабочего тела в теплообменники. Например, при использовании жидкого горючего возможны режимы с подогревом насадки ниже температуры испарения горючего, что может привести к горению с сажеобразованием и к отказу лазера из-за загрязнения рабочих поверхностей зеркал. Отмеченные факторы приводят к недостаточно высоким значениям удельного энергосъема (с учетом расхода вспомогательного топлива) и недостаточной надежности лазера.

Целью настоящего изобретения является повышение удельного энергосъема и надежности.

Поставленная цель достигается тем, что в способе запуска газодинамического лазера, включающего подачу и сжигание вспомогательного топлива, разогрев теплоаккумулирующей насадки регенеративных теплообменников балластного компонента и окислителя с помощью продуктов сгорания вспомогательного топлива, подачу компонентов рабочего тела, в том числе горючего, в газогенератор с предварительным нагревом балластного компонента и окислителя в регенеративных теплообменниках и сжигание рабочего тела, подачу нагреваемых компонентов рабочего тела и продуктов сгорания вспомогательного топлива осуществляют противотоком, разогрев насадки теплообменников производят до прихода тепловой волны при разогреве насадки к удаленному от газогенератора слою насадки, при этом максимальную эффективную температуру ближайшего к газогенератору слоя насадки теплообменников выдерживают в пределах от температуры кипения горючего до стандартной температуры самовоспламенения, а подачу горючего в газогенератор осуществляют с задержкой относительно подачи как балластного компонента, так и окислителя, при этом в качестве минимального времени задержки выбирают наибольшее из двух времен τ1 и τ2, где τ1, τ2 - постоянные времени заполнения теплообменников балластного компонента и окислителя.

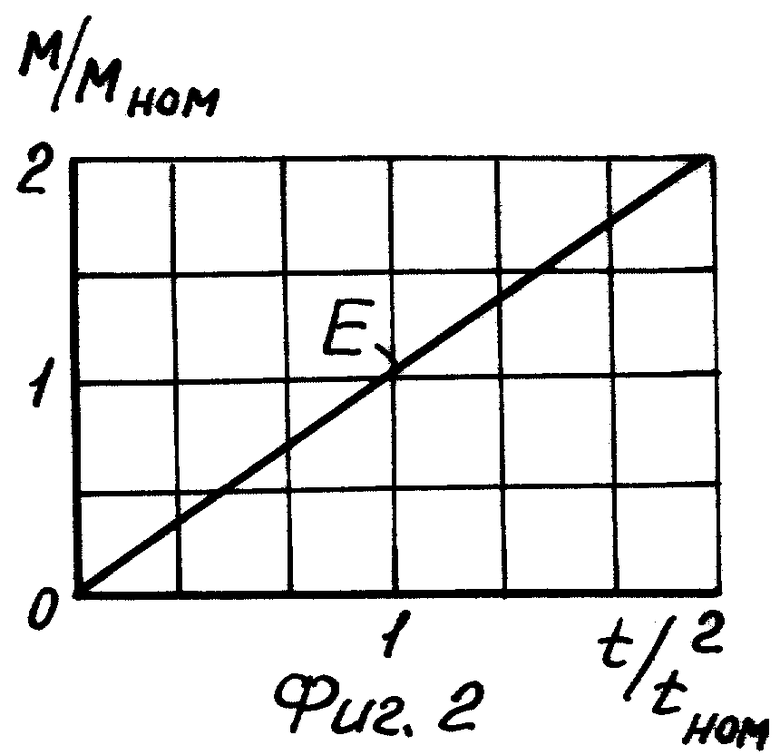

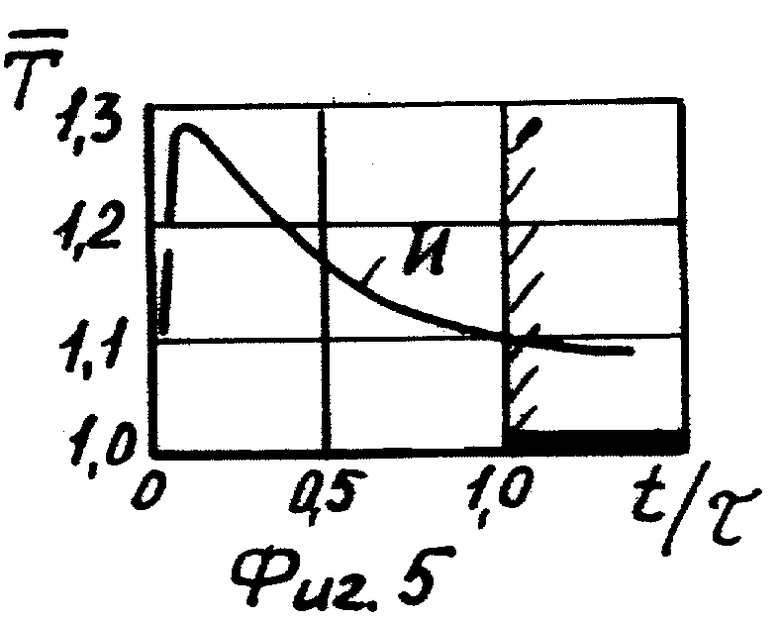

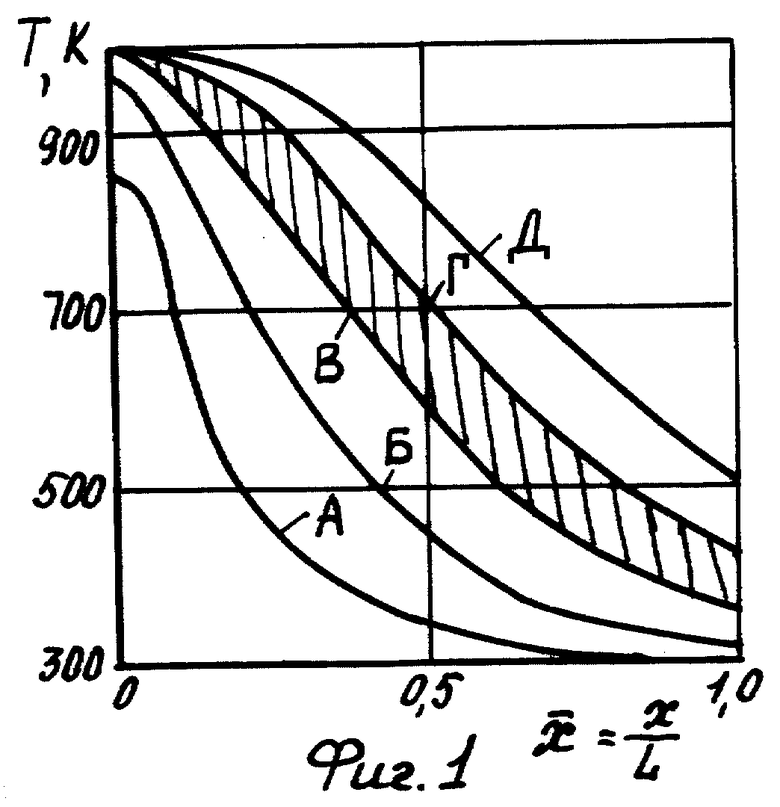

Сущность предложенного способа поясняется чертежом, где на фиг.1 представлено распределение температуры насадки теплообменника по высоте для различных времен разогрева, на фиг.2 - зависимость относительного суммарного расхода вспомогательного горючего от относительного времени разогрева насадки теплообменника, на фиг.3 показана зависимость удельного энергосъема (вычисленного по расходу рабочего тела) от эффективной температуры насадки Тэфф, на фиг.4 - величина удельного энергосъема, определенного по суммарному расходу рабочего тела и вспомогательного горючего, от эффективной температуры на выходе насадки для различных относительных времен разогрева насадки, фиг.5 показывает зависимость температуры рабочего газа на выходе теплообменника при его заполнении в процессе запуска газодинамического лазера, а на фиг.6 изображена схема газодинамического лазера, предназначенного для использования заявляемого способа.

Газодинамический лазер (фиг.6) содержит систему управления 1, газодинамический тракт 2 для прокачки рабочего тела, источники основных расходуемых компонентов рабочего тела - окислителя 3 (воздуха), балластного компонента 4 (азота), источник горючего 5, дистанционно управляемые запорные устройства (например, отсечные клапаны) окислителя 6, балластного компонента 7, горючего 8.

Газодинамический тракт содержит входные стабилизирующие патрубки окислителя 9, балластного компонента 10, основной газогенератор 11, ресивер 12, цилиндрический блок сопел 13, рабочую часть 14 с резонаторными зеркалами 15, 16 и выхлопной коллектор 17.

Основной газогенератор 11 состоит из камеры сгорания 18 и форсуночного блока 19, выполненного в виде соосной с камерой сгорания трубы 20, к которой с помощью трубопровода 21 пристыкованы трубопроводы основных расходуемых компонентов; окислителя 22 и балластного компонента 23. Трубопровод горючего 24 снабжен выходным стабилизирующим патрубком 25, расположенным на его конце соосно трубопроводу балластного компонента 23.

Источники окислителя 3 и балластного компонента 4 соединены со стабилизирующими патрубками 9, 10 через расходные трубопроводы окислителя 26, балластного компонента 27 и регенеративные теплообменники окислителя 28 и балластного компонента 29.

Теплообменники снабжены индивидуальными системами разогрева 30, 31, содержащими камеры сгорания 32, выхлопные тракты 33, 34 и запорные устройства 35, 36 с дистанционным управлением.

Камеры сгорания 32 систем разогрева соединены через отсечные клапаны 37, 38 и трубопроводы 39, 40 с источником вспомогательного горючего 41 (например, природного газа). Для подачи окислителя (воздуха) к камерам 32 системы разогрева 30, 31 снабжены турбовоздуходувными машинами 42, 43, трубопроводами 44, 45 и отсечными клапанами 46, 47, размещенными в верхних частях корпусов теплообменников 28, 29.

Выхлопные тракты 33, 34 систем разогрева 30, 31 совмещены с расходными трубопроводами окислителя 26 и балластного компонента 27 на участках между входами в теплообменники 28, 29 и запорными устройствами 35, 36 и снабжены системами охлаждения 48,49, содержащими источник хладагента (воды) 50, трубопроводы 51, 52 с отсечными клапанами 53, 54, распылительные устройства (форсунки) 55, 56 и блоки автоматики 57, 58 с датчиками температуры 59, 60 и усилителями-преобразователями 61, 62, снабженными сигнализаторами минимальной 63, 64 и максимальной температуры 65, 66. Сигнализаторы минимальной температуры 63, 64 функционально связаны с цепями включения 67, 68 отсечных клапанов 53, 54 систем охлаждения через систему управления 1, а сигнализаторы максимальной температуры функционально связаны с цепями выключения 69, 70 отсечных клапанов 53, 54 системы охлаждения, а также с цепями выключения 71, 72 отсечных клапанов 37, 38 (то есть с цепями выключения камер сгорания 32 систем разогрева 30, 31) и цепями закрытия 73, 74 (включения) запорных устройств 35, 36 выхлопных трактов 33, 34 систем разогрева 30, 31, при этом в цепи закрытия 73, 74 введены реле времени 75, 76.

На выходе теплообменников 28, 29 установлены отсечные клапаны 77, 78, а на выходе камер сгорания 32 - выравнивающие решетки 79 и гребенки термопар 80, 81, а внутри теплообменников 28, 29 размещена теплоаккумулирующая насадка 82.

Трубопроводы сброса продуктов сгорания после запорных устройств 35, 36, стандартная автоматика безопасности и арматура для работы с природным газом не показаны на фиг.6, чтобы не загромождать чертеж.

К основному газогенератору 11 подключены вспомогательный газогенератор 83 с камерой сгорания 84, форсуночным блоком 85, состыкованным с трубопроводами 86, 87 окислителя и горючего соответственно, а также стабилизирующими патрубками 88, установленными в коллекторе 89 балластного компонента. Трубопровод окислителя 86 снабжен сверхзвуковым стабилизирующим патрубком 90 и подсоединен к регенеративному теплообменнику 28 окислителя, а коллектор 89 балластного компонента подсоединен к регенеративному теплообменнику 29 балластного компонента трубопроводом 91 со сверхзвуковым стабилизирующим патрубком 92.

Вспомогательный газогенератор снабжен поджигающими устройствами 93 - малоразмерными камерами сгорания, соединенными трубопроводами 94, 95 со стабилизирующими патрубками 96, 97 с источником поджигающего горючего 98 и окислителя 3. Отсечные клапаны вспомогательного газогенератора и поджигающих устройств, а также цепи управления ими и датчики не показаны на фиг.6, чтобы не загромождать чертежи; по этой же причине показано подключение к источникам горючего и окислителя лишь одного из поджигающих устройств 93.

Запуск газодинамического лазера осуществляют следующим образом. Сначала осуществляют подачу и сжигание вспомогательного топлива для разогрева теплоаккумулирущей насадки 82 регенеративных теплообменников балластного компонента 29 и окислителя 28.

Для этого закрывают отсечные клапаны 77, 78, открывают запорные устройства 35, 36, отсечные клапаны 46, 47 и включают турбовоздуходувные машины 42, 43. После продувки теплообменников 28, 29 воздухом включают зажигание и открывают отсечные клапаны 37, 38 подачи природного газа от источника 41 в трубопроводы.

Природный газ смешивают с воздухом, образуя вспомогательное топливо. Вспомогательное топливо сжигают в камерах 32 и пропускают через насадку 82. Контроль параметров продуктов сгорания и проверку работоспособности всех камер сгорания 32 осуществляют с помощью гребенок термопар 80, 81. При необходимости осуществляют коррекцию режимов подачи природного газа.

Разогрев насадки 82 осуществляют по типу "тепловой волны". Сначала прогревают ближайшие к камерам 32 слои насадки, а затем за счет продолжения разогрева обеспечивают распространение тепловой волны и ее подход к удаленному от газогенератора 11 слою насадки.

Регулируя подачу вспомогательного горючего, обеспечивают максимальную эффективную температуру ближайшего к газогенератору слоя насадки в пределах от температуры кипения горючего до стандартной температуры самовоспламенения (по ГОСТ 13920-68). Продукты сгорания выпускают через выхлопные тракты 33, 34, запорные устройства 35, 36 и выбрасывают в атмосферу.

Максимальное время разогрева насадки теплообменников задают из условия подхода "тепловой волны" к удаленному от газогенератора 11 слою насадки. Подход "тепловой волны" контролируют с помощью блоков автоматики 57, 58: сигналы с датчиков температуры 59, 60 подают на входа усилителей-преобразователей 61, 62. В качестве меры прихода "тепловой волан" берут, например, диапазон температур от температуры кипения хладагента (вода) до избыточной температуры, составляющей 20% от избыточной температуры продуктов сгорания на выходе камер сгорания 32 (под избыточной температурой понимается разность температуря продуктов сгорания вспомогательного топлива и начальной температуры насадки).

По достижении минимальной заданной температуры, свидетельствующей о начале подхода "тепловой волны", с помощью сигнализаторов 63, 64 через систему управления 1 подают команды на открытие отсечных клапанов 53, 54 систем охлаждения 48, 49.

Открытием клапанов 53, 54 подают хладагент (воду) из источника 50 по трубопроводам 51, 52 к форсункам 55, 56 и распыляют с их помощью в потоке продуктов сгорания. Испарением хладагента обеспечивают охлаждение продуктов сгорания и тем самым защищают от перегрева выхлопные тракты 33, 34 и запорные устройства 35, 36.

Продолжая подачу и сжигание вспомогательного топлива, обеспечивают дальнейший прогрев насадки. По приходе "тепловой волны" к удаленному от газогенератора слоя насадки, прекращают подачу и сжигание вспомогательного топлива. Для этого с помощью сигнализатора максимальной температуры через систему управления 1 подают команды на цепи выключения 69, 70 отсечных клапанов 53, 54 системы охлаждения, на цепи выключения 71, 72 отсечных клапанов 37, 38 систем разогрева 30, 31 и через реле времени 75, 76 на цепи включения (закрытия) 73, 74 запорных устройств 35, 36 выхлопных трактов 33, 34. При этом не только прекращают подачу и сжигание вспомогательного топлива и впрыск хладагента, но и производят выдувание остатков продуктов сгорания и паров хладагента из теплообменников 28, 29 и выхлопных трактов 33, 34. По истечении интервалов времени, которые задают посредством реле времени 75, 76, при помощи системы управления 1 осуществляют закрытие запорных устройств 35, 36 систем разогрева 30, 31, останавливают воздуходувные машины 42, 43 и открывают клапаны 77, 78.

Затем производят подачу компонентов рабочего тела, в том числе и горючего в газогенератор 11 с предварительным нагревом балластного компонента и окислителя в регенеративных теплообменниках и сжигание рабочего тела.

Для этого подают окислитель и горючее к поджигающим устройствам 93 и включают зажигание (электрические свечи или иные устройства). Затем открывают отсечные клапаны 6 и 7 и подают рабочие компоненты к регенеративным теплообменникам 28, 29. При прокачке через насадку 82 теплообменников 28, 29 окислитель (воздух) и балластный компонент (азот) прогревают и по трубопроводам 22, 23, 86, 91 подают в основной 11 и вспомогательный 83 газогенераторы.

Подачу горючего как во вспомогательный, так и в основной газогенераторы осуществляют с задержкой относительно подачи как балластного компонента, так и окислителя, при этом в качестве минимального времени задержки выбирают наибольшее из двух времен τ1, τ2, где τ1 и τ2 - постоянные времени заполнения теплообменников балластного компонента и окислителя.

Горючее из источника 5 (жидкий толуол) по трубопроводу 87 подают в форсуночный блок 85 и перемешивают с окислителем (подогретым воздухом), который подают по трубопроводу 86. Образовавшуюся топливную смесь воспламеняют дежурными факелами, которые создают поджигающими устройствами 93. Продукты сгорания смешивают на выходе газогенератора 83 балластным газом (азотом), который подают к стабилизирующим патрубкам 88 по трубопроводу 91 со стабилизирующим патрубком 92 и далее через коллектор 89. Открытием отсечного клапана 8 горючее из источника 5 подают по трубопроводу 24 к выходному стабилизирующему патрубку 25, смешивают с подогретым азотом в процессе течения по трубопроводу 23, а затем к образовавшейся смеси добавляют подогретый воздух, подаваемый по трубопроводу 22. Компоненты рабочего тела перемешивают при течении по трубопроводам 21 и 20, образуя топливную смесь, которую подают в камеру сгорания 18 основного газогенератора 11. В камере сгорания 18 топливную смесь закручивают и поджигают потоками сгоревшего газа, подаваемого вспомогательными газогенераторами 83. Продукты сгорания подают в ресивер 12 газодинамического тракта, откуда направляют с помощью цилиндрического блока сопел 13 в рабочую часть 14. Резонатор, образованный зеркалами 15, 16, обеспечивает съем лазерного излучения. Отработанный поток выбрасывают в выхлопной коллектор 17.

Эффективность заявляемого способа подтверждена расчетами. На фиг.1 представлено распределение температуры Т насадки теплообменника по высоте  (где x - координата, отсчитанная от места ввода продуктов сгорания вспомогательного топлива, L - полная длина теплоаккумулирующей насадки) для различных времен разогрева. Кривые А-Д получены для времени разогрева t=(0,33-1,67)·tном соответственно. В качестве номинального времени разогрева tном взято время, за которое температура насадки на выходе достигает температуры кипения хладагента (вода).

(где x - координата, отсчитанная от места ввода продуктов сгорания вспомогательного топлива, L - полная длина теплоаккумулирующей насадки) для различных времен разогрева. Кривые А-Д получены для времени разогрева t=(0,33-1,67)·tном соответственно. В качестве номинального времени разогрева tном взято время, за которое температура насадки на выходе достигает температуры кипения хладагента (вода).

Времени t=tном соответствует кривая В на фиг.1. Кривая Г относится к t=1,33·tном и соответствует разогреву насадки на выходе теплообменника до температуры, составляющей 20% от избыточной температуры продуктов сгорания вспомогательного топлива. Рекомендуемому времени разогрева на фиг.1 соответствует область между кривыми В и Т (заштрихована).

Расход вспомогательного горючего пропорционален времени разогрева насадки (см. зависимость Е на фиг.2, где М/Мном - отношение массы М израсходованного за время t горючего к массе Мном вспомогательного горючего, израсходованного за время tном ).

На фиг.3 показана зависимость максимального удельного энергосъема W/Gмах (вычисленного по расходу рабочего тела) от эффективной максимальной температуры насадки Тэфф (кривая 105). Под Тэфф следует понимать температуру газа, которая достигается перед сечением подачи горючего. Так, например, для газодинамического лазера, изображенного на фиг.6, Тэфф - это температура торможения газов перед входными стабилизирующими патрубками 10 и 9. Эта температура ниже максимальной температуры насадки на величину тепловых потерь в тракте от выхода из насадки 82 (в направлении по потоку рабочего газа) до стабилизирующего патрубка 10 или 9. Величина Тэфф определяется инженерными расчетами для каждой конкретной конструкции лазера и проверяется пробными запусками без подачи горючего. Рекомендуемые области параметров выделены на осях абсцисс на фиг.3-5 и отмечены штриховкой. При превышении Тэфф температуры самовоспламенения возможно воспламенение топливной смеси в форсуночном блоке, что может привести не только к выходу лазера из строя из-за резкого увеличения тепловых нагрузок, но и к резкому в несколько раз падению удельного энергосъема из-за отрицательного влияния пульсаций давления в ресивере, которые возникнут вследствие перестройки течения при горении в форсуночном блоке. Отрицательное влияние пульсаций давления выявлено в опытах на модельных установках.

При уменьшении Тэфф ниже температуры кипения горючего горение в газогенераторе происходит с заметным сажеобразованием, что приводит к резкому уменьшению (в разы) энергосъема из-за деградации отражающих поверхностей зеркал и из-за поглощения лазерного излучения на частицах сажи. Отметим, что кривая Ж получена для горючего толуола при давлении в зоне горения 4,0 МПа, температуре торможения 1500 К и использовании в качестве окислителя воздуха, а в качестве балластного компонента азота. Некоторое увеличение удельного энергосъема с ростом Тэфф объясняется улучшением состава рабочей смеси газов (увеличением доли азота в продуктах сгорания и соответствующим уменьшением доли углекислого газа и воды).

Однако с учетом расхода горючего на предварительный разогрев насадки зависимость удельного энергосъема от Тэфф становится весьма слабой (см. фиг.4, кривая 3). W/GΣ - удельный энергосъем с учетом расхода вспомогательного горючего на предварительный разогрев насадки. Значение t/tном=1 соответствует Тэфф ≈700 К, а значение t/tном=1,33 соответствует Тэфф ≈800 К. Рабочий диапазон по времени разогрева I≤t/tном≤1,33 ограничен сверху горением в форсуночном блоке, а снизу - сажеобразованием. При t/tном<1 в процессе запуска за расчетное время (t=5 с) возможно выхолаживание насадки и переход к режиму горения с сажеобразованием. Диапазон 1≤t/tном≤1,33 соответствует введенному выше понятию прихода "тепловой волны" при разогреве на садки к удаленному от газогенератора слоя насадки.

Подача нагреваемых компонентов рабочего тела и продуктов сгорания вспомогательного топлива противотоком позволяет наиболее эффективно снимать с насадки запасенное тепло и тем самым обеспечивать наибольшую величину W/GΣ. В противном случае в процессе разогрева пришлось бы прогревать насадку до одинаковой температуры по всей высоте, что привело бы к увеличению расхода вспомогательного горючего в 3-4 раза.

Фиг.5 обосновывает необходимость подачи горючего в газонератор с задержкой относительно подачи как балластного компонента, так и окислителя. Кривая И - зависимость относительного увеличения температуры газа на выходе из насадки  от отношения времени t от начала подачи расхода через насадку к постоянной времени τ заполнения теплообменника.

от отношения времени t от начала подачи расхода через насадку к постоянной времени τ заполнения теплообменника.

где V - объем теплообменника;

a0 - скорость звука, соответствующая величине Тэфф,

F* - площадь критического сечения соответствующего стабилизирующего патрубка на выходе теплообменника.

При t/τ=1 перегрев газа за счет адиабатического сжатия не превосходит 10%. (Отметим, что полное время выхода теплообменника на режим по давлению равно 3τ, при этом  не превосходит 1,01).

не превосходит 1,01).

В случае подачи горючего при t/τ<1,0 возможно воспламенение горючего в форсуночном блоке, уменьшение удельного энергосъема и затем выход лазера из строя.

Рекомендуемая величина задержки соответствует t/τ≥1,0.

Эффективность заявляемого способа проверена также и экспериментально на модельной установке с расходом 1/500÷1/1000 от номинального. Полученные значения удельного энергосъема соответствуют расчетным значениям.

В сравнении с прототипом, благодаря новым отличительным признакам обеспечивается не только оптимальный и экономичный предварительный подогрев топливной смеси, но и ее подача в газогенератор в газообразном состоянии без воспламенения в форсуночном блоке или сажеобразования при оптимальном ее составе, что в итоге обеспечит получение рабочей смеси газов с заданным составом и требуемой оптической чистотой.

Таким образом, заявляемое изобретение позволит повысить удельный энергосъем и надежность газодинамического лазера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА | 1991 |

|

RU2089982C1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1840319A2 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1988 |

|

SU1840699A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1990 |

|

SU1839941A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1986 |

|

SU1839955A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1987 |

|

SU1840249A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР И СПОСОБ ЕГО ДОВОДКИ | 1988 |

|

SU1840316A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1839968A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1839967A2 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1840318A2 |

Изобретение относится к квантовой электронике и предназначено для использования при эксплуатации мощной газодинамической лазерной установки, работающей на продуктах сгорания. Сущность: подают и сжигают вспомогательное топливо для разогрева теплоаккумулирующей насадки регенеративных теплообменников балластного компонента и окислителя. В газогенератор подают компоненты рабочего тела, в том числе горючее. При этом балластный компонент и окислитель предварительно нагревают в регенеративных теплообменниках. Затем осуществляют сжигание рабочего тела. Кроме того, подачу нагреваемых компонентов рабочего тела и продуктов сгорания вспомогательного топлива осуществляют противотоком. Разогрев насадки теплообменников производят до прихода тепловой волны при разогреве насадки к удаленному от газогенератора слою насадки. При этом максимальную эффективную температуру ближайшего к газогенератору слоя насадки теплообменников выдерживают в пределах от температуры кипения горючего до стандартной температуры самовоспламенения. Подачу топлива в газогенератор осуществляют с задержкой относительно подачи как балластного компонента, так и окислителя. При этом в качестве минимального времени задержки выбирают наименьшее из характерных времен заполнения теплообменников балластного компонента и окислителя. Технический результат: повышение удельного энергосъема и надежности. 6 ил.

Способ запуска газодинамического лазера, включающий подачу и сжигание вспомогательного топлива, разогрев теплоаккумулирующей насадки регенеративных теплообменников балластного компонента и окислителя с помощью продуктов сгорания вспомогательного топлива, подачу компонентов рабочего тела, в том числе горючего, в газогенератор с предварительным нагревом балластного компонента и окислителя в регенеративных теплообменниках и сжигание рабочего тела, отличающийся тем, что, с целью повышения удельного энергосъема и надежности, подачу нагреваемых компонентов рабочего тела и продуктов сгорания вспомогательного топлива осуществляют противотоком, разогрев насадки теплообменников производят до прихода тепловой волны при разогреве насадки к удаленному от газогенератора слою насадки, при этом максимальную эффективную температуру ближайшего к газогенератору слоя насадки теплообменников выдерживают в пределах от температуры кипения горючего до стандартной температуры самовоспламенения, а подачу горючего в газогенератор осуществляют с задержкой относительно подачи как балластного компонента, так и окислителя, при этом в качестве минимального времени задержки выбирают наименьшее из характерных времен заполнения теплообменников балластного компонента и окислителя.

| Источники информации, принятые во внимание при экспертизе: | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лосев С.А | |||

| Газодинамические лазеры, М., Наука, 1997 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР И СПОСОБ ЕГО ЗАПУСКА | 1984 |

|

SU1839953A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2006-06-20—Публикация

1990-01-22—Подача