Изобретение относится к квантовой электронике и предназначено для создания мощной лазерной установки, работающей на продуктах сгорания.

В настоящее время газовые лазеры на продуктах сгорания широко используются в качестве источников мощного излучения в непрерывном режиме. Среди известных типов лазеров для практических приложений наиболее интересен газодинамический лазер на двуокиси углерода, в котором для получения рабочей смеси газов обычно используют горение окиси углерода в воздухе с последующим разбавлением (балластированием) азотом, что позволяет получить температуру торможения То≤1500К при составе продуктов сгорания (мольные доли)  остальное - азот.

остальное - азот.

Однако состав рабочего тела при использовании горения окиси углерода не оптимален (в продуктах сгорания велика доля углекислого газа), вследствие чего удельный энергосъем не превышает 10-12 кДж/кг (см., например, С.А.Лосев. Газодинамические лазеры, М.: Наука, 1977). Малая величина удельного энергосъема приводит к необходимости увеличивать расход рабочего тела для получения требуемого уровня мощности.

Известен газодинамический лазер большой мощности, содержащий регенеративные теплообменники, источники компонентов рабочего тела, соединенные трубопроводами со стабилизирующими патрубками с газогенератором, включающим камеру сгорания, форсуночный блок и балластировочный блок с выходными стабилизирующими патрубками, поджигающие устройства и газодинамический тракт для прокачки рабочего тела.

Такой лазер позволяет уменьшить расход балластного и рабочего газов за счет сокращения времени выхода лазера на рабочий режим и повышения удельного энергосъема.

Однако, как показали огневые испытания модуля газогенератора, существует предельная скорость газов в камере сгорания, при которой не происходит срыв горения. Рабочее проектирование, выполненное с использованием полученных данных, показало, что требуемый расход рабочего тела может быть получен в камере с внутренним диаметром не менее 1 м. Такая камера не может быть изготовлена из стандартных заготовок и требует уникальных заготовок и технологической оснастки. Вариант с использованием блока газогенераторов, которые могут быть изготовлены на серийном оборудовании, требует использования не менее 12 газогенераторов с внутренним диаметром камеры сгорания ˜0,3 м, которые также выполняются из поковок. При этом общее число стабилизирующих патрубков на входе составляет не менее 3×12=36 (горючее, окислитель, балласт на 12 камер), а на выходе - 19×12=228.

Патрубки на выходе изготавливаются из дефицитного материала - упрочненного молибденового сплава BM-I. Число поджигающих устройств равно 24 (по 2 на каждую камеру). Обвязка трубопроводами такого числа газогенераторов сильно усложняет конструкцию газодинамического лазера.

Известен также газодинамический лазер, содержащий регенеративные теплообменники, систему подачи компонентов рабочего тела с источниками компонентов, в том числе горючего, основной газогенератор, вспомогательный газогенератор и поджигающие устройства, соединенные с источниками компонентов рабочего тела индивидуальными трубопроводами со стабилизирующими патрубками, а также систему управления (а.с. СССР №1839953).

Известный лазер отличается существенной конструктивной простотой, однако обладает и рядом недостатков: надежность поджигающих устройств, хотя и высока, но все-таки меньше l (наблюдались отказы при испытаниях опытного образца, так как наиболее распространенные горючие - керосин, окись углерода горят сравнительно плохо), поэтому возможно невоспламенение вспомогательного газогенератора, а следовательно, и бесполезный расход рабочих компонентов, который измеряется за один пуск сотнями килограммов, что может резко увеличить эксплуатационные расходы, особенно в период доводки.

Целью настоящего изобретения является повышение надежности и снижение эксплуатационных расходов.

Поставленная цель достигается тем, что в систему управления введены, во-первых, блок автоматики подачи компонентов к регенеративным теплообменникам, содержащий отсечные клапаны и датчики воспламенения, установленные на поджигающих устройствах, причем датчики воспламенения функционально связаны с цепями включения отсечных клапанов через систему управления, во-вторых, блок автоматики подачи горючего, содержащий отсечные клапаны, установленные на трубопроводах горючего, и датчики давления, установленные на выходе регенеративных теплообменников, на вспомогательном газогенераторе и на основном газогенераторе, причем система подачи компонентов рабочего тела содержит по крайней мере три независимых источника горючего, первый из которых подключен к поджигающим устройствам, второй - к вспомогательному газогенератору, а третий - к основному газогенератору, при этом датчики давления, установленные на выходе регенеративных теплообменников, функционально связаны через систему управления с цепью включения отсечного клапана, установленного на трубопроводе подачи горючего к вспомогательному газогенератору, датчик давления, установленный на вспомогательном газогенераторе, функционально связан через систему управления с цепью включения отсечного клапана, установленного на трубопроводе подачи горючего к основному газогенератору, а датчик давления, установленный на основном газогенераторе, функционально связан с цепью выключения отсечных клапанов подачи компонентов рабочего тела.

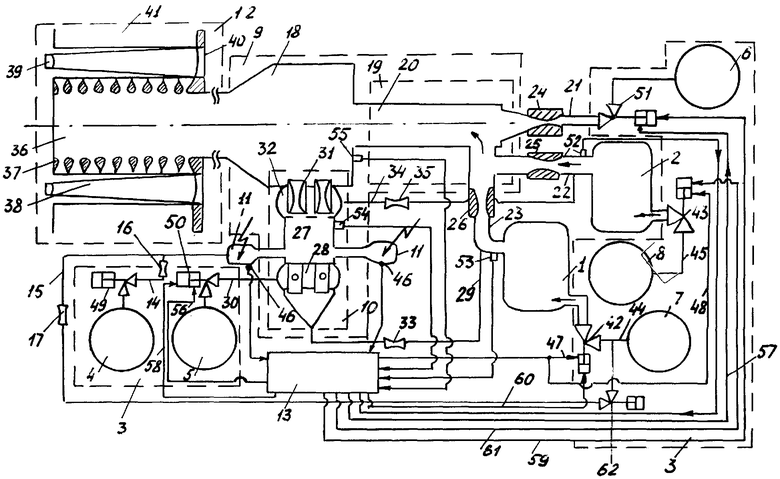

Сущность изобретения поясняется чертежом, где схематически изображен общий вид газодинамического лазера в продольном разрезе.

Газодинамический лазер содержит регенеративные теплообменники окислителя (воздуха) 1 и балластного компонента (азота) 2, систему подачи компонентов рабочего тела 3 с источниками горючего 4, 5, 6, окислителя 7 и балластного компонента 8, основной газогенератор 9, вспомогательный газогенератор 10 и поджигающие устройства 11, газодинамический тракт 12 для прокачки рабочего тела, а также систему управления 13.

В качестве поджигающих устройств использованы малоразмерные камеры сгорания 11, соединенные трубопроводами 14, 15 со стабилизирующими патрубками 16, 17 с источником поджигающего горючего 4 и окислителя 7.

Чтобы не загромождать чертеж, показано подключение к источникам горючего и окислителя лишь одного из поджигающих устройств 11, другие поджигающие устройства подключаются аналогично.

Основной газогенератор 9 состоит из камеры сгорания 18 и форсуночного блока 19, выполненного в виде соосной с камерой сгорания трубы 20, к которой пристыкованы трубопроводы основных компонентов рабочего тела: горючего 21, балласта 22, окислителя 23 со стабилизирующими сверхзвуковыми патрубками горючего 24, балласта 25 и окислителя 26.

Вспомогательный газогенератор 10 содержит камеру сгорания 27, форсуночный блок 28, состыкованный с трубопроводами 29 и 30 окислителя и горючего соответственно, а также стабилизирующие патрубки 31, установленные в коллекторе балластного компонента 32. Трубопровод окислителя 29 снабжен сверхзвуковым стабилизующим патрубком 33 и подсоединен к регенеративному теплообменнику окислителя 1, а коллектор балластного компонента 32 подсоединен к регенеративному теплообменнику 2 балластного компонента трубопроводом 34 со сверхзвуковым стабилизирующим патрубком 35.

Газодинамический тракт 12 образован ресивером 36, цилиндрическим сопловым блоком 37, рабочей частью 38 с резонаторными зеркалами 39, 40 и выхлопным коллектором 41.

Система управления дополнена блоком автоматики подачи компонентов к регенеративным теплообменникам, содержащим отсечные клапаны 42, 43, установленные на трубопроводах окислителя 44 и горючего 45, и датчики воспламенения 46, установленные на поджигающих устройствах 11. Датчики воспламенения (в качестве которых могут быть использованы термопары, зачеканенные в наружные части корпусов поджигающих устройств) функционально связаны с цепями включения 47, 48 отсечных клапанов 42, 43 через систему управления 13. (Блок автоматики подачи компонентов к теплообменникам и иные блоки, описанные далее, не обведены пунктиром на чертеже, чтобы не загромождать его).

Система управления снабжена также и блоком автоматики подачи горючего, содержащим отсечные клапаны 49, 50 и 51, установленные на трубопроводах горючего 14, 30 и 21 соответственно, и датчики давления 52-55, установленные соответственно на выходе регенеративных теплообменников балластного компонента, окислителя, на вспомогательном газогенераторе и на основном газогенераторе, при этом датчики давления 52, 53, установленные на выходе регенеративных теплообменников, функционально связаны через систему управления с цепью включения 56 отсечного клапана 50, датчик давления 54, установленный на вспомогательном газогенераторе 10, функционально связан через систему управления с цепью включения 57 отсечного клапана 51, а датчик давления 55, установленный на основном газогенераторе, функционально связан с цепями выключения 58-61 отсечных клапанов 50, 51, 42, 43.

На трубопроводе 15 установлен отсечной клапан 62 для подачи окислителя к поджигающим устройствам 11.

Газодинамический лазер работает следующим образом. Система управления выдает команду на открытие отсечного клапана 62 для подачи окислителя (воздуха), отсечного клапана 49 для подачи пускового горючего к поджигающим устройствам 11 и включает зажигание (электрические свечи или иные устройства). При работе поджигающих устройств их корпусы нагреваются и датчики воспламенения 46 (термопары), установленные на поджигающих устройствах, выдают сигнал в систему управления, которая, по получении сигналов о срабатывании всех поджигающих устройств, выдает команду на открытие отсечных клапанов 42 и 43 для подачи рабочих компонентов к регенеративным теплообменникам 1, 2 (теплообменники к моменту запуска лазера разогреты до заданной температуры).

При течении через теплообменники 1, 2 окислитель и балластный компонент прогреваются и по трубопроводам 23, 29, 22, 34 подаются в основной 9 и вспомогательный 10 газогенераторы. По достижении заданных давлений на выходе регенеративных теплообменников датчики давления 52 и 53 выдают сигналы в систему управления, которая вырабатывает команду на включение отсечного клапана 50, установленного на трубопроводе 30. Горючее из источника 5 поступает в форсуночный блок 28 и перемешивается с окислителем (подогретым воздухом), подаваемым по трубопроводу 29. Образовавшаяся топливная смесь воспламеняется дежурными факелами, создаваемыми подвигающими устройствами 11. Продукты сгорания смешиваются на выходе газогенератора 10 с балластным газом (азотом), подаваемым к выходным стабилизирующим патрубкам 31 по трубопроводу 34 со стабилизирующим патрубком 35 и далее через коллектор 32.

По достижении заданного давления в камере сгорания 27 вспомогательного газогенератора 10 датчик давления 54 выдает сигнал в систему управления 13, которая вырабатывает команду на включение отсечного клапана 51 и основное горючее из источника 6 поступает по трубопроводу 21 в форсуночный блок 19, где смешивается с остальными компонентами, образуя топливную смесь, которая по трубе 20 подается в камеру сгорания 18 основного газогенератора 9. В камере сгорания 18 топливная смесь закручивается потоками сгоревшего газа, создаваемыми вспомогательным газогенератором (газогенераторами), и, сгорая, поступает в ресивер 36 газодинамического тракта 12, откуда направляется с помощью цилиндрического соплового блока 37 в рабочую часть 38. Резонатор, образованный зеркалами 39, 40 обеспечивает съем лазерного излучения. Отработанный поток выбрасывается в выхлопные трубы 41.

Режим горения в основном газогенераторе контролируется датчиком давления 55. В случае невыхода основного газогенератора 9 на заданный режим по давлению в течение заданного времени (например, в результате невозгорания топлива) или срыва горения (определяемого по уменьшению давления ниже допустимого уровня) система управления 13 выдает команды на выключение (закрытие) отсечных клапанов подачи основных компонентов рабочего тела (51, 43, 42, 50) и газодинамический лазер выключается.

В сравнении с прототипом, благодаря применению блока автоматики подачи компонентов к регенеративным теплообменникам, блока автоматики подачи горючего и использованию по крайней мере трех независимых источников горючего, изобретение позволяет повысить надежность и снизить эксплуатационные расходы, так как подача компонентов в регенеративные теплообменники будет начата после срабатывания всех поджигающих устройств, а подача наиболее дорогого компонента - основного горючего - после установления процесса горения во вспомогательном газогенераторе. Использование датчика давления, установленного на основном газогенераторе и функционально связанного с цепями выключения отсечных клапанов подачи компонентов рабочего тела, позволит сразу же прекратить испытания в случае нарушения рабочего режима, что имеет важное значение не только с точки зрения экономии, но и исходя из соображений безопасности (исключает возможность образования значительных объемов несгоревшей топливной смеси, способной к воспламенению).

При сравнении с прототипом необходимо учесть и экологические соображения. Так, в качестве горючего поджигающих устройств может быть использован водород, что позволит иметь безвредный выхлоп даже при длительной работе поджигающих устройств. В качестве горючего вспомогательного газогенератора может быть использован керосин или иное нетоксичное широко распространенное углеводородное соединение и лишь в качестве основного горючего можно применить токсичное вещество типа окиси углерода, но при наличии действующего вспомогательного газогенератора, создающего дежурный факел, угроза загрязнения окружающей среды отпадает.

Принцип работы заявляемого лазера был проверен на модельных лазерных установках с расходом 1/500 и 1/50 от номинального. Было получено устойчивое горение топливной смеси и генерация лазерного излучения. Отказов в работе установок не наблюдалось.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1839967A2 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1987 |

|

SU1840249A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1840318A2 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР И СПОСОБ ЕГО ДОВОДКИ | 1988 |

|

SU1840316A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1840319A2 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1988 |

|

SU1840699A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1990 |

|

SU1839941A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА | 1991 |

|

RU2089982C1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА | 1990 |

|

SU1839969A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1839968A1 |

Изобретение относится к квантовой электронике и предназначено для создания мощной лазерной установки, работающей на продуктах сгорания. Сущность: лазер содержит регенеративные теплообменники, систему подачи компонентов рабочего тела с источниками компонентов, в том числе горючего, основной и вспомогательный газогенераторы и поджигающие устройства и систему управления. Кроме того, в систему управления введены блок автоматики подачи компонентов к регенеративным теплообменникам, блок автоматики подачи горючего. При этом система подачи компонентов рабочего тела содержит, по крайней мере, три независимых источника горючего, подключенных соответственно к поджигающим устройствам, к вспомогательному газогенератору и к основному газогенератору. Технический результат: повышение надежности и снижение эксплуатационных расходов. 1 ил.

Газодинамический лазер, содержащий регенеративные теплообменники, систему подачи компонентов рабочего тела с источниками компонентов, в том числе горючего, основной газогенератор, вспомогательный газогенератор и поджигающие устройства, соединенные с источниками компонентов рабочего тела индивидуальными трубопроводами со стабилизирующими патрубками, а также систему управления, отличающийся тем, что, с целью повышения надежности и снижения эксплуатационных расходов, в систему управления введены, во-первых, блок автоматики подачи компонентов к регенеративным теплообменникам, содержащий отсечные клапаны и датчики воспламенения, установленные на поджигающих устройствах, причем датчики воспламенения функционально связаны с цепями включения отсечных клапанов через систему управления, во-вторых, блок автоматики подачи горючего, содержащий отсечные клапаны, установленные на трубопроводах горючего, и датчики давления, установленные на выходе регенеративных теплообменников, на вспомогательном и основном газогенераторах, причем система подачи компонентов рабочего тела содержит, по крайней мере, три независимых источника горючего, первый из которых подключен к поджигающим устройствам, второй - к вспомогательному газогенератору, а третий - к основному газогенератору, при этом датчики давления, установленные на выходе регенеративных теплообменников, функционально связаны через систему управления с целью включения отсечного клапана, установленного на трубопроводе подачи горючего к вспомогательному газогенератору, датчик давления, установленный на вспомогательном газогенераторе, функционально связан через систему управления с цепью включения отсечного клапана, установленного на трубопроводе подачи горючего к основному газогенератору, а датчик давления, установленный на основном газогенераторе, функционально связан с цепью выключения отсечных клапанов подачи компонентов рабочего тела.

| Авт.св | |||

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР И СПОСОБ ЕГО ЗАПУСКА | 1984 |

|

SU1839953A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2006-06-20—Публикация

1986-09-12—Подача