Изобретение относится к квантовой электронике и предназначено для создания мощной лазерной установки, работающей на продуктах сгорания.

В настоящее время газовые лазеры, работающие на продуктах сгорания, широко используются в качестве источников мощного излучения в непрерывном режиме. Среди известных типов лазеров для практических приложений наиболее интересен газодинамический лазер на двуокиси углерода, в котором для получения рабочей смеси газов обычно используют горение окиси углерода в воздухе с последующим разбавлением (балластированием) азотом, что позволяет подучить температуру торможения Т0≤1500 K при составе продуктов сгорания (мольные доли):

остальное азот.

остальное азот.

Однако состав рабочего тела при использовании горения окиси углерода, а также других широко распространенных горючих, например керосина, толуола - не оптимален (в продуктах сгорания велика доля углекислого газа и воды), вследствие чего удельный энергосъем не превышает 10-12 кДж/кг (см., например, С.А.Лосев, "Газодинамические лазеры", М.: Наука, 1977). Малая величина удельного энергосъема приводит к необходимости увеличивать расход рабочего тела для получения требуемого уровня мощности.

Известен газодинамический лазер большой мощности, содержащий регенеративные теплообменники, источники компонентов рабочего тела, соединенные трубопроводами со стабилизирующими патрубками с газогенератором, включающим камеру сгорания, форсуночный блок и балластировочный блок с выходными стабилизирующими патрубками, поджигающие устройства и газодинамический тракт для прокачки рабочего тела.

Такой лазер позволяет уменьшить расход балластного и рабочего газов за счет сокращения времени выхода лазера на рабочий режим и повышения удельного энергосъема.

Однако, как показала детальная конструкторская и технологическая проработка, этот лазер очень сложен в изготовлении и эксплуатации.

Известен также газодинамический лазер, содержащий камеру сгорания с форсуночным блоком, выполненным в виде соосной с камерой сгорания трубы, а также источники компонентов рабочего тела, в том числе газообразного горючего, соединенные трубопроводами со стабилизирующими патрубками с форсуночным блоком (авт.св. СССР №1839953 по заявке №3104164 от 28.12.84, прототип).

Однако известный лазер не свободен от недостатков. Так, в нем возможны (в зависимости от соотношения расходов горючего и окислителя) режимы как с плохим перемешиванием в форсуночном блоке, так и с хорошим перемешиванием. Заметим, что при воспламенении плохо перемешенной смеси в камере сгорания образуются зоны продуктов сгорания с повышенной температурой, что, во-первых, не позволит получить максимально возможной величины удельного энергосъема, и во-вторых, снижает эксплуатационную надежность не только камеры сгорания, но и лазера в целом.

Хорошее смешение уже на входе форсуночного блока чревато возможностью воспламенения горючей смеси внутри форсуночного блока (например, в отрывных зонах, образующихся при вводе струи горючего в основной поток рабочего тела), что снизит эксплуатационную надежность газодинамического лазера или приведет к большим тепловым потерям, а значит и к уменьшению удельного энергосъема.

Целью настоящего изобретения является оптимизация параметров и повышение эксплуатационной надежности.

Поставленная цель достигается тем, что в газодинамическом лазере, содержащем камеру сгорания с форсуночным блоком, выполненным в виде соосной с камерой сгорания трубы, а также источники компонентов рабочего тела, в том числе газообразного горючего, соединенные трубопроводами со стабилизирующими патрубками с форсуночным блоком, стабилизирующий патрубок газообразного горючего соединен с форсуночным блоком камеры сгорания посредством дополнительного газовода, соосного трубе форсуночного блока, размещенного внутри этой трубы и снабженного форсуночной головкой с отверстиями подачи горючего, смонтированной на конце дополнительного газовода, обращенном к камере сгорания, причем дополнительный газовод установлен с возможностью продольного перемещения относительно трубы форсуночного блока, при этом диаметр отверстий d форсуночной головки связан с внутренним диаметром и трубы форсуночного блока соотношением 0,045≤d/D≤0,08, а расстояние x от форсуночной головки до конца трубы форсуночного блока, примыкающего к камере сгорания, заключено в пределах D≤x≤5D.

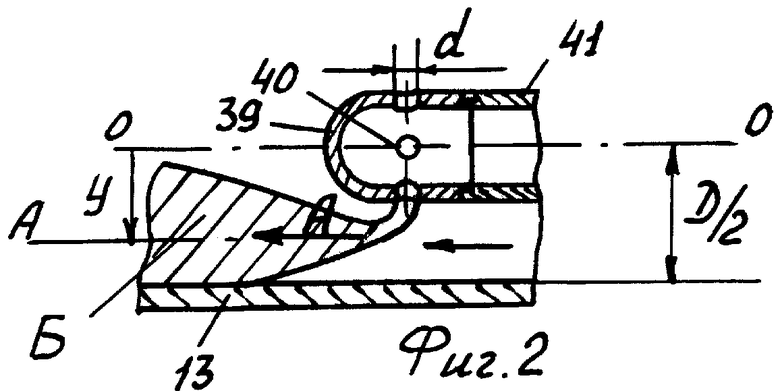

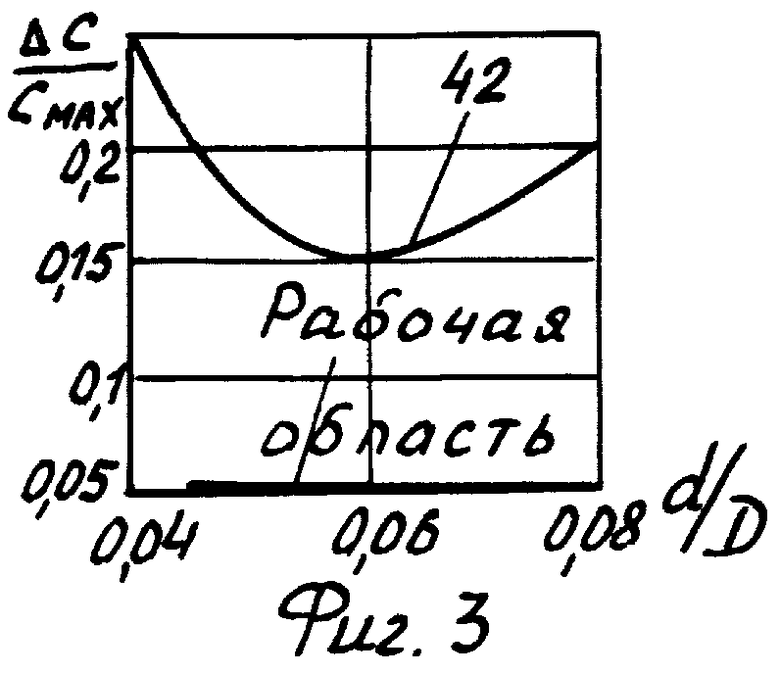

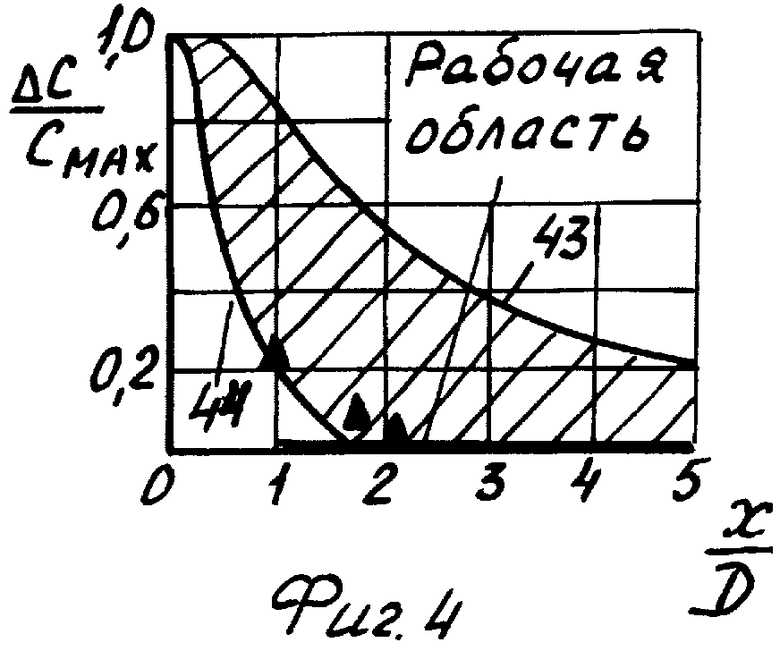

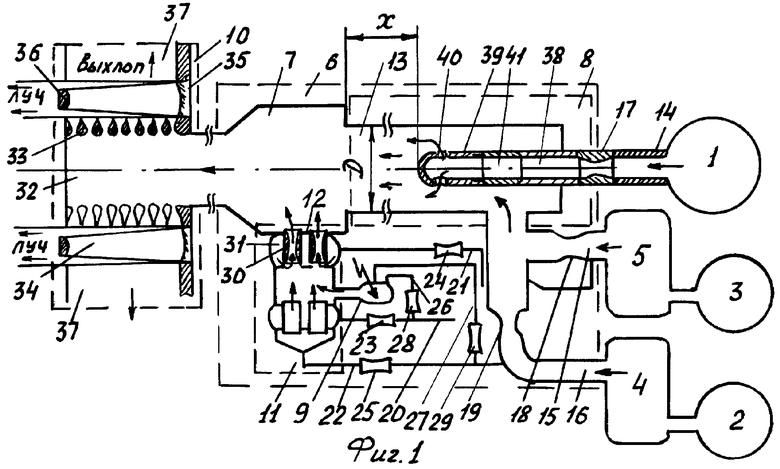

Сущность изобретения поясняется чертежом, где на фиг,1 схематически изображен общий вид газодинамического лазера в продольном разрезе, на фиг.2 показан конец дополнительного газовода с форсуночной головкой, на фиг.3 представлена зависимость неравномерности профиля концентрации горючего ΔС/Cmax (где ΔС=Сmax-Сmin; Cmax, Cmin - максимальная и минимальная концентрация горючего в данном сечении) от соотношения диаметров отверстий вдува 40 и трубы 13, а на фиг.4 приведены зависимости ΔС/Cmax от расстояния x от форсуночной головки до конца трубы форсуночного блока, примыкающего к камере сгорания, отнесенного к диаметру D.

Газодинамический лазер содержит источники компонентов рабочего тела (1 - источник газообразного горючего; 2 - источник окислителя, воздуха; 3 - источник балластного компонента, азота), регенеративные теплообменники окислителя 4 и балластного компонента 5, газогенератор 6 с камерой сгорания 7 и форсуночным блоком 8, поджигающие устройства 9 и газодинамический тракт 10 для прокачки рабочего тела. Между камерой сгорания 7 и поджигающими устройствами 9 размещен один или несколько вспомогательных газогенераторов 11, выходы которых 12 расположены тангенциально камере сгорания 7. На фиг.1 показаны по одному поджигающему устройству 9 и вспомогательному газогенератору 11, чтобы не загромождать чертеж.

Форсуночный блок 8 выполнен в виде соосной с камерой сгорания трубы 13, к которой пристыкованы трубопроводы всех компонентов рабочего тела: горючего 14, балласта 15, окислителя 16 со сверхзвуковыми стабилизирующими патрубками горючего 17, балласта 18 и окислителя 19. Вспомогательный газогенератор 11 соединен с источниками всех компонентов рабочего тела индивидуальными трубопроводами 20, 21, 22 со стабилизирующими патрубками 23, 24, 25.

В качестве поджигающих устройств могут быть использованы малоразмерные камеры сгорания 9, соединенные трубопроводами 26, 27 со стабилизирующими патрубками 28, 29 с источниками горючего и окислителя.

Вспомогательные газогенераторы снабжены выходными стабилизирующими патрубками 30, которые установлены в коллекторах 31 балластного компонента.

Газодинамический тракт 10 образован ресивером 32, цилиндрическим сопловым блоком 33, рабочей частью 34 с резонаторными зеркалами 35, 36 и выхлопными трубами 37.

Стабилизирующий патрубок 17 газообразного горючего соединен с форсуночным блоком камеры сгорания посредством дополнительного газовода 38, соосного трубе 13 форсуночного блока 8, размещенного внутри этой трубы и снабженного форсуночной головкой 39 с отверстиями 40 подачи горючего, смонтированной на конце дополнительного газовода 38, обращенном к камере сгорания 7. Дополнительный газовод 38 установлен с возможностью продольного перемещения относительно трубы 13 форсуночного блока 8 (например, с помощью съемных вставок 41 различной длины), при этом диаметр d отверстий 40 форсуночной головки 39 связан с внутренним диаметром D трубы форсуночного блока соотношением 0,045≤d/D≤0,08, а расстояние x от форсуночной головки до конца трубы 13 форсуночного блока, примыкающего к камере сгорания 7, заключено в пределах D≤x≤5D.

Направление потока показано стрелками на фиг.1, 2. На фиг.2 O-O - ось трубы 13 форсуночного блока 8, А-А - ось струи газообразного горючего, Б - область смешения, у - текущая координата оси струи (плавно увеличивается по мере удаления струи от отверстия 40), D/2 - внутренний радиус трубы 13.

На фиг.3 и 4 представлены зависимости неравномерности профиля концентрации горючего ΔC/Сmax (где ΔС=Сmax-Сmin; Cmax, Cmin - максимальная и минимальная концентрация горючего в данном сечении) от относительного диаметра d/D отверстия вдува горючего 40 - кривая 42 и от относительного расстояния x/D от форсуночной головки до конца трубы форсуночного блока, примыкающего к камере сгорания 7.

Кривая 43 получена при минимальном экспериментальном значении коэффициента турбулентной диффузии, а кривая 44 - при максимальном значении этого коэффициента. Значками представлены результаты экспериментов по смешению, выполненных авторами на модельном газодинамическом лазере. Рекомендуемые авторами рабочие области параметров выделены более широкой линией на осях абсцисс.(Кривая 42 соответствует максимальному экспериментальному коэффициенту турбулентной диффузии при значении х/D≈1).

Элементы системы управления и автоматики на чертеже не показаны, чтобы не загромождать его и чрезмерно не усложнять описание.

Газодинамический лазер работает следующим образом. Горючее и окислитель подаются через трубопроводы 26, 27 и сверхзвуковые стабилизирующие патрубки 28, 29 в поджигающие устройства 9.

Струя продуктов сгорания из поджигающего устройства 9 истекает во вспомогательный газогенератор 11 и воспламеняет горючую смесь, образующуюся при смешении потоков горючего и окислителя, подаваемых через трубопроводы 20, 22 и стабилизирующие патрубки 23, 25. Продукты сгорания смешиваются на выходе 12 вспомогательного газогенератора 11 с балластным газом, подаваемым к выходным стабилизирующим патрубкам 30 через коллектор 31 по трубопроводу 21 со стабилизирующим патрубком 24.

Основная часть расхода компонентов рабочего тела подается из источников окислителя 2 (воздуха) и балластного компонента 3 (азота) через теплообменники 4, 5, трубопроводы 16, 15 со сверхзвуковыми стабилизирующими патрубками 19, 18 в трубу 13 форсуночного блока 8. Газообразное горючее (окись углерода СО) из источника 1 подается по трубопроводу 14 со сверхзвуковым стабилизирующим патрубком 17 в дополнительный газовод 38, а затем в форсуночную головку 39, откуда истекает через отверстия 40 и подмешивается к потоку нагретой смеси окислителя и балластного компонента. Из трубы 13 горючая смесь истекает в камеру сгорания 7, закручивается потоками сгоревшего газа, создаваемыми вспомогательными газогенераторами 11, и, сгорая, поступает в ресивер 32 газодинамического тракта 10, откуда направляется с помощью цилиндрического соплового блока 33 в рабочую часть 34. Резонатор, образованный зеркалами 35, 36 обеспечивает съем лазерного излучения. Отработанный поток выбрасывается в выхлопные трубы 37.

В сравнении с прототипом, благодаря использованию в заявляемом изобретении дополнительного газовода, соосного трубе форсуночного блока, размещенного внутри этой трубы и снабженного форсуночной головкой с отверстиями подачи горючего, смонтированной на конце дополнительного газовода, обращенном к камере сгорания, обеспечивается сравнительно равномерная раздача горючего уже непосредственно вблизи форсуночной головки, что подтверждается результатами экспериментов и расчетов, приведенных на фиг.4. При этом благодаря возможности продольного перемещения дополнительного газовода 38 относительно трубы 13 форсуночного блока обеспечивается получение достаточно равномерного перемешивания горючего с остальными компонентами уже на входе в камеру сгорания 7 (с равномерностью не хуже 20%, так как ΔC/Сmax≤0,2 в рекомендуемом диапазоне рабочих параметров 1≤x/D≤5).

Важно также и то, что использование дополнительного газовода позволяет при необходимости (в случае интенсивного перемешивания) перенести место вдува газообразного горючего ближе к камере сгорания (x/D≈1) и тем самым предотвратить возможность сгорания смеси в трубе 13 форсуночного блока. Условие 0,045≤d/D≤0,08 физически объясняется тем, что при малых d/D (d/D<0,045) газообразное горючее сконцентрировано в приосевой области трубы 13, что затягивает процесс смешения и при умеренных значениях x/D≈1 не гарантирует попадание горючего в зону стабилизации горения в основной камере сгорания 7 (за уступом, образованным трубой 13 и корпусом камеры сгорания 7). При больших величинах d/D (d/D>0,08) начинает сказываться повышенная концентрация горючего в периферийной части трубы 13, что может привести к переобогащению горючим зоны стабилизации горения и перегреву корпуса камеры сгорания 7.

Таким образом, за счет оптимизации процесса смесеообразования повышается эксплуатационная надежность и оптимизируются параметры лазера благодаря улучшению равномерности состава и температуры рабочей смеси газов.

Использование заявляемого изобретения позволит получить и экономический эффект за счет отказа от услуг специализированной монтажной организации (так как изменение относительного расстояния х/D может быть осуществлено без перемонтажа трубы большого диаметра 13).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1987 |

|

SU1840249A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА | 1990 |

|

SU1839969A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР И СПОСОБ ЕГО ЗАПУСКА | 1984 |

|

SU1839953A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1840319A2 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА | 1991 |

|

RU2089982C1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1990 |

|

SU1839941A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1986 |

|

SU1839955A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР И СПОСОБ ЕГО ДОВОДКИ | 1988 |

|

SU1840316A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1839968A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1988 |

|

SU1840699A1 |

Изобретение относится к квантовой электронике и предназначено для создания мощной лазерной установки, работающей на продуктах сгорания. Сущность: лазер содержит камеру сгорания с форсуночным блоком, выполненным в виде соосной с камерой сгорания трубы. Кроме того, лазер содержит источники газообразного горючего, окислителя и балластного компонента, соединенные трубопроводами, включающими стабилизирующие патрубки с форсуночным блоком. При этом на выходе стабилизирующего патрубка трубопровода, соединяющего источник газообразного горючего с форсуночным блоком, установлен дополнительный газовод. Указанный газовод размещен внутри трубы форсуночного блока соосно ей и снабжен форсуночной головкой с отверстиями, смонтированной на его конце, обращенном к камере сгорания. При этом дополнительный газовод установлен с возможностью перемещения вдоль оси трубы форсуночного блока. Кроме того, диаметр отверстия d форсуночной головки связан с внутренним диаметром D трубы форсуночного блока соотношением 0,045≤d/D≤0,08, а расстояние х от форсуночной головки до конца трубы форсуночного блока, примыкающего к камере сгорания заключено в пределах D≤х≤5D. Технический результат: повышение удельного энергосъема и надежности. 4 ил.

Газодинамический лазер, содержаший камеру сгорания с форсуночным блоком, выполненным в виде соосной с камерой сгорания трубы, а также источники газообразного горючего, окислителя и балластного компонента, соединенные трубопроводами, включающими стабилизирующие патрубки, с форсуночным блоком, отличающийся тем, что, с целью повышения удельного энергосъема и надежности, на выходе стабилизирующего патрубка трубопровода, соединяющего источник газообразного горючего с форсуночным блоком, установлен дополнительный газовод, соосный трубе форсуночного блока, размещенный внутри нее и снабженный форсуночной головкой с отверстиями, смонтированной на конце дополнительного газовода, обращенном к камере сгорания, дополнительный газовод установлен с возможностью перемещения вдоль оси трубы форсуночного блока, при этом диаметр отверстий d форсуночной головки связан с внутренним диаметром D трубы форсуночного блока соотношением 0,045≤d/D≤0,08, а расстояние х от форсуночной головки до конца трубы форсуночного блока, примыкающего к камере сгорания заключено в пределах D≤х≤5D.

| Авт | |||

| св | |||

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР И СПОСОБ ЕГО ЗАПУСКА | 1984 |

|

SU1839953A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2006-09-20—Публикация

1989-02-16—Подача