Предлагаемое изобретение относится к резервированным электрогидравлическим агрегатам, например, для использования в высоконадежных системах электродистанционного управления летательных аппаратов.

Известны агрегаты управления для многоканальных рулевых машин, содержащие электрогидроусилитель, электрогидравлический клапан, основной и вспомогательный поршни, связанные между собой гидропружиной (см., например, а.с. 220056 от 31.12.1966 г. МПК В 64 С).

Известны, кроме того, многоканальные электрогидравлические рулевые машины, имеющие два и более подканалов управления, каждый из которых содержит электрогидроусилитель, электрогидравлический клапан, вспомогательный поршень коррекции по перепаду давлений и основной поршень, жестко соединенный с аналогичными поршнями других подканалов (см., например, авт.св. №1839995, МПК В 64 C, 2006 г.).

Недостатком названных рулевых машин является отсутствие специально предусмотренного контроля отказов типа невключения электрогидравлического клапана (заклинивание золотника, понижение напряжения электропитания, потеря давления гидропитания и т.д.).

Этот недостаток приводит при появлении одного неконтролируемого отказа к снижению надежности четырехканальной рулевой машины до уровня трехканальной, а трехканальной до уровня одноканальной.

Целью предлагаемого изобретения является повышение надежности рулевой машины путем исключения описанного недостатка безусловной индикацией отказов электрогидравлического клапана.

Для этого в описываемой рулевой машине полость механизма центрирования с расположенным в ней торцом штока вспомогательного поршня соединена с линией слива при включении электрогидравлического клапана и с линией нагнетания при его выключении.

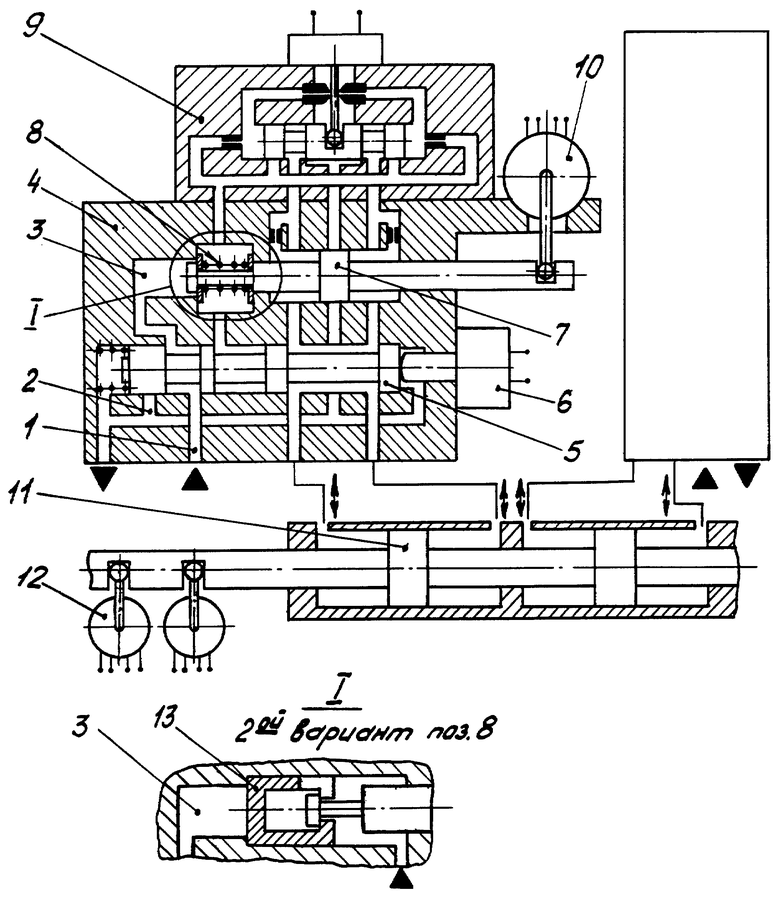

На чертеже изображена гидрокинематическая схема многоканальной рулевой машины.

Многоканальная рулевая машина состоит из подканалов, каждый из которых содержит линию нагнетания 1, линию слива 2 и внутреннюю полость 3, выполненные в корпусе 4, золотник 5 электрогидравлического клапана 6, вспомогательный поршень 7 с механизмом центрирования 8, электрогидравлический усилитель 9, электрический датчик 10, силовой поршень 11, соединенный с аналогичными поршнями других подканалов, датчик обратной связи 12.

На выноске (см.I) изображен вариант механизма центрирования 8 с гидропружиной. Гидропружина состоит из расположенных в полости 3 штока поршня 7 и взаимодействующего с ним плунжера 13.

Работа подканала рулевой машины.

При подаче давления рабочая жидкость по линии нагнетания 1 поступает через золотник 5 электрогидравлического клапана 6 во внутреннюю полость 3 корпуса 4, воздействует на торец штока вспомогательного поршня 7 и смещает его в крайнее правое положение, преодолевая усилие механизма центрирования 8. Электрический датчик 10 этим смещением устанавливается в положение, соответствующее сигналу, необходимому для контроля отказа типа невключения электрогидравлического клапана 6.

В случае выполнения центрирующего устройства 8 во втором варианте с гидропружиной силовое воздействие плунжера 13 на шток вспомогательного поршня 7 снимается аналогичной подачей давления в полость 3 через золотник 5 из линии нагнетания 1. Действие давления рабочей жидкости на торец вспомогательного поршня 7 аналогично приводит к смещению датчика 10 и поршня 7 в положение, соответствующее сигналу, необходимому для контроля отказа типа невключения электрогидравлического клапана 6. Отличительная особенность работы второго варианта центрирующего устройства 8 состоит в том, что при отключении гидропитания после отключения электрогидравлического клапана 6 вспомогательный поршень 7 остается в крайнем правом положении. Указанная особенность позволяет контролировать такие отказы, как потеря давления гидропитания подканала при последующем включении электропитания клапана 6.

При включении электрогидравлического клапана 6 золотник 5 смещается влево и соединяет внутреннюю полость 3 корпуса 4 с линией слива 2, механизм центрирования 8 выводит шток в среднее положение. С электрического датчика 10 при этом снимается сигнал, соответствующий исправному состоянию подканала.

Рабочая жидкость через золотник 5 и электрогидравлический усилитель 9 при равных во всех подканалах управляющих электрических сигналах синхронно поступает в полости силовых поршней 11 для обеспечения пропорционального входному сигналу хода силового штока и датчиков обратной связи 12.

Рассогласование в работе подканалов приводит к увеличению перепадов давлений на силовых поршнях 11, гидравлически связанных со вспомогательными поршнями 7. Увеличение перепадов давлений до уровня, определяемого настройкой механизма центрирования 8, приводит к смещению штока вспомогательного корректирующего поршня 7 и электрического датчика 10 на величину, необходимую для получения электрического сигнала, устраняющего взаимонагружение подканалов через электрогидравлический усилитель 9. Если смещение вспомогательного поршня 7 приводит к увеличению электрического сигнала с датчика 10 до уровня, заданного системой контроля, она отключает электропитание электрогидравлического клапана 6. При отключении клапана 6 золотник 5 смещается вправо и соединяет внутреннюю полость 3 корпуса 4 с линией нагнетания 1. Рабочая жидкость воздействует на торец штока вспомогательного поршня 7, смещает поршень 7 и электрический датчик 10 в крайнее правое положение, соответствующее сигналу о выключении подканала, а нормальная работа рулевой машины обеспечивается исправными подканалами.

Сравнение предлагаемой рулевой машины с известными показывает, что в ее работе исключен неиндицируемый отказ подканала и, как следствие, уменьшение степени резервирования. Индикация пассивных отказов типа невключения электрогидравлического клапана обеспечивает повышение надежности рулевой машины.

Из типовых расчетов надежности известно, что устранение отказа одного канала рулевой машины повышает ее надежность на 1...2 порядка, т.е. вероятность безотказной работы рулевой машины увеличивается от 20 до 200 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКАНАЛЬНЫЙ РУЛЕВОЙ ПРИВОД ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 1986 |

|

SU1839992A1 |

| МНОГОКАНАЛЬНАЯ РУЛЕВАЯ МАШИНА | 1972 |

|

SU1840186A1 |

| МНОГОКАНАЛЬНАЯ РУЛЕВАЯ МАШИНА | 1976 |

|

SU1839995A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ РУЛЕВАЯ МАШИНА СИСТЕМЫ УПРАВЛЕНИЯ НОСКОМ КРЫЛА ЛЕТАТЕЛЬНОГО АППАРАТА | 1978 |

|

SU1840177A1 |

| Блок комбинированных рулевых приводов системы управления летательного аппарата | 1981 |

|

SU1839883A1 |

| ТРЕХКАНАЛЬНАЯ ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ РУЛЕВАЯ МАШИНА | 1977 |

|

SU1826414A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ РУЛЕВАЯ МАШИНА С МЕХАНИЧЕСКИМ ОГРАНИЧЕНИЕМ ХОДА ИСПОЛНИТЕЛЬНОГО ШТОКА | 1976 |

|

SU1840182A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ МНОГОКАНАЛЬНЫЙ РУЛЕВОЙ ПРИВОД | 2001 |

|

RU2211962C2 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ РУЛЕВОЙ ПРИВОД | 2001 |

|

RU2207300C2 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ РУЛЕВАЯ МАШИНА | 1978 |

|

SU1840178A1 |

Изобретение относится к области авиационной техники. Машина содержит в каждом подканале корпус, в котором размещен электрогидравлический клапан с золотником, электрогидроусилитель, вспомогательный корректирующий поршень со штоком и с механизмом центрирования, силовой поршень, линии нагнетания и слива. Торец штока вспомогательного поршня размещен в полости корпуса, соединенной через золотник с линией слива при включенном электрогидравлическом клапане и с линией нагнетания при выключенном клапане. Технический результат - обеспечение индикации отказов электрогидравлического клапана. 1 ил.

Многоканальная рулевая машина для системы управления летательным аппаратом, содержащая в каждом подканале корпус, в котором размещен электрогидравлический клапан с золотником, электрогидроусилитель, вспомогательный корректирующий поршень со штоком и с механизмом центрирования, силовой поршень, а также линии нагнетания и слива, отличающаяся тем, что, с целью повышения надежности рулевой машины путем обеспечения индикации отказов электрогидравлического клапана, торец штока вспомогательного поршня размещен в полости корпуса, соединенной через золотник с линией слива при включенном электрогидравлическом клапане и с линией нагнетания при выключенном клапане.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МНОГОКАНАЛЬНАЯ РУЛЕВАЯ МАШИНА | 1976 |

|

SU1839995A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

2006-06-20—Публикация

1979-09-17—Подача