Изобретение относится к технологии изготовления биполярных планарных транзисторов с полным диффузионным эмиттером.

При изготовлении быстродействующих транзисторов с полным эмиттером для предотвращения закорачивания металлизацией мелких эмиттерных переходов по известным методам эмиттерное окно внахлест маскируют пленкой молибдена, ванадия (Яп. пат. кл. 99(5), №49-19632) или поликристаллической пленкой кремния (Патент Японии №47-481932, кл. 99(5), патент ФРГ №2439408, кл. H 01 L, 29/40). Перед металлизацией поликристаллические пленки обтравливают, используя фотолитографию, а монополикремниевые - травят в открытую, используя разность скоростей монокристалла и поликристалла (патент США №3912557, кл. 148-187).

Наиболее близким по существенным признакам предлагаемому является способ, описанный в патенте Англии №1427942, кл. HIK. По этому способу создают коллектор, базу транзистора, маскируют поверхность пленками окисла кремния, нитрида кремния, вытравливают в двухслойном диэлектрике эмиттерное окно, проводят боковое подтравливание окисла кремния, образуя полость под пленкой нитрида кремния, загоняют в немаскированное окислом окно эмиттерную примесь, проводят термическое окисление и вытравливают в окисле эмиттерный контакт, ограниченный контуром окна в нитриде кремния.

Недостаток этого способа заключается в том, что в случае частичного заполнения полости термическим окислом с уменьшением толщины нитрида кремния и увеличением ширины полости (что необходимо для улучшения планарности и повышения надежности металлизации) возрастает вероятность обламывания карниза, а в случае полного заполнения полости окислом увеличиваются температура или время термического окисления, что снижает воспроизводимость получения очень мелких эмиттерных переходов и ширины базы для СВЧ-транзисторов.

Цель изобретения - улучшение электрических характеристик быстродействующих транзисторов при одновременном повышении надежности металлизации эмиттерного контакта, для достижения поставленной цели создают коллектор и базу транзистора, на поверхность наносят последовательно пленку диэлектрика, например, окисла кремния, пленку поликристаллического кремния, вытравливают в пленках окно под полный эмиттер, травят диэлектрическую пленку в жидкостном травителе, не травящем кремний, до смещения нижнего контура диэлектрической пленки относительно контура окна в поликристаллической пленке на величину равную 1÷4 толщинам пленки диэлектрика, проводят диффузию эмиттерной примеси во всю немаскированную диэлектриком поверхность кремния, окисляют кремний до смыкания в полости пленок окисла кремния со стороны подложки и пленки поликристаллического кремния и в открытую стравливают окисел кремния в области, ограниченной контуром окна, соответствующего вытравленному в поликристаллической пленке.

Существенная новизна способа заключается в маскировании двухслойной пленкой диэлектрик-поликристалл кремния и в полном заполнении вытравленной в диэлектрике полости пленкой окисла, формируемой как со стороны подложки, так и с нижней стороны поликристаллической пленки, нависающей в виде карниза над вытравленной полостью. Карнизная часть поликристаллической пленки кремния может прокисляться частично или полностью.

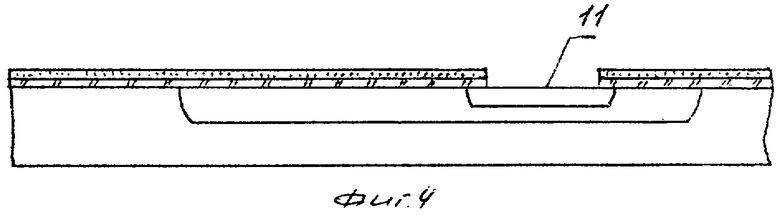

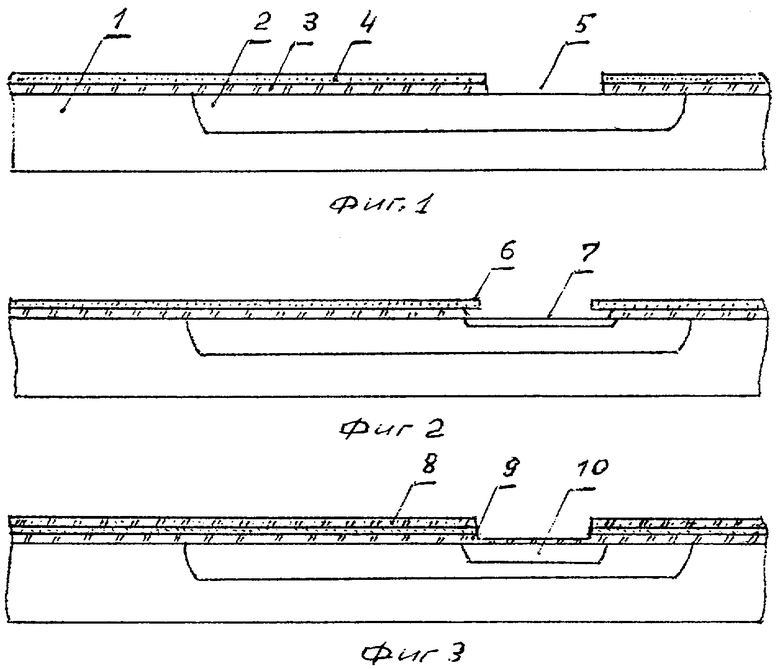

Пример. На подложке кремния известными методами создают коллектор 1, базу транзистора 2, маскируют пленку окислом кремния 3 толщиной 0,2÷0,5 мкм, осаждают пленку поликристаллического кремния 4 толщиной 0,1-0,2 мкм и с использованием фотолитографии последовательно вытравливают в пленках эмиттерное окно 5 (фиг.1), Продолжают боковое травление окисла кремния до образования окна в окисле, нижняя граница контура которого будет шире контура окна в поликристалле на величину в 1-4 толщины окисла в зависимости от толщины окисла, но не менее 0,5 мкм на сторону. Пленка поликристалла будет нависать над вытравленной в окисле полостью в виде карниза 6. Проводят загонку эмиттерной примеси в немаскированную окислом область базы 7 (фиг.2). Термически окисляют кремний, при этом пленка окисла будет образовываться как на внешней поверхности поликристалла 8, так и на внутренней. Окисление ведут до полного заполнения полости пленкой окисла кремния 9, образующегося в результате окисления подложки, и пленкой окисла, образовавшейся в результате окисления обращенной внутрь карнизной части поликристалла. Время заполнения полости составляет время, необходимое для получения пленки окисла кремния толщиной в два раза меньшей толщины пленки окисла 3. Поэтому эмиттерная примесь 10 разгоняется на меньшую глубину, по сравнению со временем разгонки, при котором пленка окисла образуется одинаковой толщины с пленкой 3 (фиг.3). В открытую стравливают окисел до получении эмиттерного окна 11. В случае, если поликристаллическая пленка не была прокислена полностью, она выполняет роль стопора при травлении окисла (фиг.4).

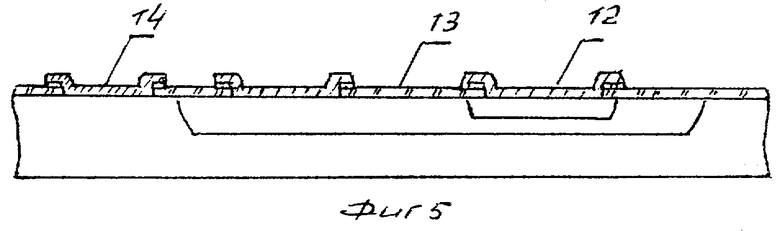

С использованием фотолитографии вытравливают контакты окна к базе и коллектору и формируют металлические контакты к эмиттеру 12, базе 13 и коллектору 14. Способ позволяет эффективно решить проблему предотвращения закорачивания металлизацией мелкого эмиттерного быстродействующего транзистора, позволяет минимизировать глубину эмиттера и ширину базы, что дает возможность повысить воспроизводимость получения электрических характеристик транзистора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОМАСШТАБИРУЕМОГО БИПОЛЯРНОГО ТРАНЗИСТОРА | 2002 |

|

RU2234162C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПЛЕМЕНТАРНЫХ ВЕРТИКАЛЬНЫХ БИПОЛЯРНЫХ ТРАНЗИСТОРОВ В СОСТАВЕ ИНТЕГРАЛЬНЫХ СХЕМ | 2003 |

|

RU2244985C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНОГО ТРАНЗИСТОРА | 1995 |

|

RU2110868C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАНЗИСТОРНЫХ СТРУКТУР | 1979 |

|

SU745298A1 |

| КОНСТРУКЦИЯ ИНТЕГРАЛЬНЫХ СХЕМ С КОМБИНИРОВАННОЙ ИЗОЛЯЦИЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1980 |

|

SU824824A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1981 |

|

SU952051A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1982 |

|

SU1840163A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АВТОМАСШТАБИРУЕМОЙ БИКМОП СТРУКТУРЫ | 2003 |

|

RU2234165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1978 |

|

SU705934A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1980 |

|

SU880167A1 |

Изобретение относится к технологии изготовления биполярных планарных транзисторов с полным диффузионным эмиттером. Сущность: способ включает создание коллектора, базы транзистора, нанесение двухслойной маски, нижний слой которой является двуокисью кремния. Затем осуществляется вытравливание в маске эмиттерного окна, боковое подтравливание двуокиси кремния с образованием полости под вторым слоем маски, диффузию эмиттерной примеси, термическое окисление, вытравливание в окисле эмиттерного контакта, соответствующего окну во втором слое маски. После этого, производится вытравливание контактных окон к коллектору, базе и нанесение металлических контактов к электродам. При этом в качестве второго слоя маски наносят поликристаллический кремний, а термическое окисление проводят до смыкания в полости пленок окисла кремния со стороны подложки и пленки поликристаллического кремния. Технический результат: улучшение электрических характеристик транзисторов и повышение их надежности. 5 ил.

Способ изготовления кремниевых транзисторов, включающий создание коллектора, базы транзистора, нанесение двухслойной маски, нижний слой которой является двуокисью кремния, вытравливание в маске эмиттерного окна, боковое подтравливание двуокиси кремния с образованием полости под вторым слоем маски, диффузию эмиттерной примеси, термическое окисление, вытравливание в окисле эмиттерного контакта, соответствующего окну во втором слое маски, вытравливание контактных окон к коллектору, базе и нанесение металлических контактов к электродам, отличающийся тем, что, с целью улучшения электрических характеристик транзисторов и повышения их надежности, в качестве второго слоя маски наносят поликристаллическим кремний и термическое окисление проводят до смыкания в полости пленок окисла кремния со стороны подложки и пленки поликристаллического кремния.

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Патент Великобритании №1427942, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2006-09-10—Публикация

1977-11-29—Подача