Изобретение относится к области технологии судостроения, а именно к изготовлению блоков плавучести, применяемых в глубоководных технических средствах.

Известен легковесный композиционный материал (сложные пены) в виде отвержденного полимерного связывающего, армированного полыми микросферами, выполненными, например, из стекла. Отвержденный в формах или конструкциях указанный материал (сферопластик) образует блоки плавучести. Минимальная плотность, которую удается достичь в данном материале 0,65 г/см3, что в настоящее время уже не удовлетворяет требованиям проектных организаций, которым необходим легковесный материал с меньшей плотностью.

Кроме того, из-за наличия возможности перемещения микросфер под действием сил плавучести в смеси до ее отверждения в готовой сложной пене соотношение стекло-связующее по высоте слоя, залитого в форму, оказывается неоднородным. Это приводит к неоднородности физико-механических свойств сложной пены в блоке, различной ее деформативности и преждевременному разрушению при нагружении.

Недостатком сферопластика является также его высокая стоимость, связанная с большой трудоемкостью и сложностью изготовления, как стеклянных микросфер, так и самого сферопластика вследствие недостаточно совершенных смесительных установок. Кроме того, производство сферопластика имеет большой процент (до 25) отходов материала.

Недостатком указанного материала, как и материала предыдущего аналога, является неоднородность свойств материала по высоте блока из-за всплытия микро- и макросфер в неотвержденном связующем в каждом слое, залитом в блок.

Кроме того, относительно высокая, как и у предыдущего аналога, плотность материала, ограниченная диаметром (до 12 мм) применяемых макросфер, изготавливаемых из материалов (керамики, металлов, полимерных материалов), имеющих большую плотность, чем у основного материала сферопластика на основе микросфер.

Изготовление микросфер из указанных материалов является трудоемким процессом, требующим сложной дорогостоящей оснастки и оборудования.

Применение в сферопластике макросфер, изготовленных из материалов, прочностные и деформативные характеристики которых отличаются от аналогичных характеристик сферопластика, не обеспечивает совместности их работы при нагружении, что снижает прочность и надежность композита.

Кроме блоков плавучести из легковесных материалов в качестве их можно использовать емкости давления, в частности баллоны высокого давления из композиционных материалов.

Известен баллон высокого давления, имеющий прочную стеклопластиковую оболочку и внутреннюю герметизирующую оболочку (лейнер) из металла, соединенную с полюсными штуцерами (горловинами) с помощью сварки (см. С.В.Серенсен, Г.П.Зайцев. Несущая способность тонкостенных конструкций из армированных пластиков с дефектами, Киев: Наукова думка, 1982, с.261). Указанная конструкция выбрана в качестве прототипа.

Применение баллона указанной конструкций в качестве блока плавучести неэффективно и невозможно в некоторых случаях, т.к. стеклопластиковая оболочка баллона рассчитана на внутреннее давление и не способна выдерживать требуемое наружное давление.

Увеличение несущей способности оболочки при внешнем давлении за счет увеличения толщины ее стенки увеличивает ее массу, а следовательно и ее удельный вес (плотность) ( где G - вес оболочки, т; V - объем оболочки по наружному контуру, м3), что делает нерациональным применение баллона данной конструкции в качестве блока плавучести.

где G - вес оболочки, т; V - объем оболочки по наружному контуру, м3), что делает нерациональным применение баллона данной конструкции в качестве блока плавучести.

Целью настоящего изобретения является повышение несущей способности конструкции баллона при внешнем давлении и снижение ее удельного веса.

Поставленная цель достигается тем, что в известной конструкции блока плавучести в виде баллона высокого давления, включающего внешнюю стеклопластиковую оболочку с ребрами и внутреннюю металлическую оболочку, введены следующие усовершенствования:

металлическая оболочка выполнена гофрированной, ребра стеклопластиковой оболочки расположены во впадинах гофр, пространство между оболочками заполнено сферопластиком, а внутренняя оболочка заполнена рабочим телом под давлением.

Из известного авторами уровня техники не было обнаружено решений, которые бы решали поставленную задачу таким же путем и с таким же результатом.

Выполнение металлической оболочки гофрированной позволяет за счет наличия гофр, выполняющих функцию ребер жесткости повысить прочность оболочки в окружном направлении, тем самым повысить несущую способность конструкции баллона при внешнем давлении. Это позволяет уменьшить толщину стенки стеклопластиковой оболочки баллона, тем самым снизить ее массу.

Расположение ребер стеклопластиковой оболочки во впадинах гофр и наличие сферопластика в пространстве между стеклопластиковой и металлической оболочками обеспечивает совместную работу ребер стеклопластиковой оболочки и гофр при нагружении баллона внешним давлением.

Наличие во внутренней оболочке рабочего тела (воздуха) под давлением позволяет частично разгрузить баллон, находящийся на глубоководном аппарате, от воздействия внешнего гидростатического давления.

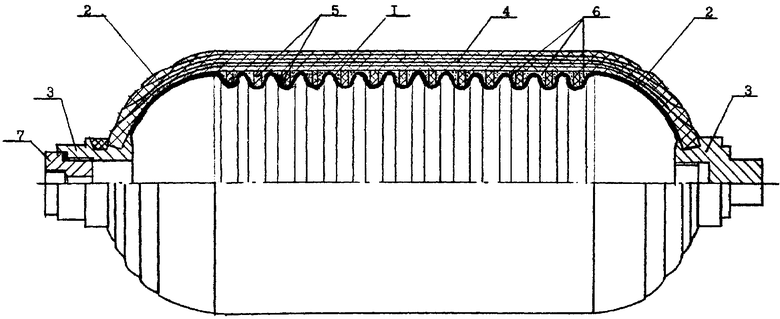

На фиг.1 изображена конструкция предложенного баллона.

Баллон содержит металлическую гофрированную оболочку 1 с приваренными к ней металлическими днищами 2 и полюсными штуцерами (горловинами) 3.

Металлическую оболочку 1 охватывает стеклопластиковая оболочка 4, имеющая ребра 5. Пространство между оболочками заполнено сферопластиком 6. Внутренняя полость оболочки 1 заполнена сжатым воздухом под давлением. Штуцера заглушаются с помощью резьбовых заглушек 7.

Технологический процесс изготовления баллона предложенной конструкции заключается в следующем.

Методом гидроформования на горизонтальном или вертикальном прессе изготавливают металлическую гофрированную оболочку 1.

К гофрированной оболочке пристыковывают днища 2 с полюсными штуцерами 3, центруют их, затем приваривают. Во впадины гофр устанавливают разъемные фальшребра из фторопласта 5.

Пространство между поверхностью гофр и фальшребер заполняют жидкой композицией сферопластика марки ЭДС-5А или ЭДС-6А (ТУ6-05-221-652-82) основе полых стеклянных микросфер марки МСО-А9 группы А2 или Б2 и эпоксидного связующего на основе смолы ЭД-16.

Сферопластик на основе микросфер приготавливают на смесительных установках непрерывного действия типа СУН-150. Залитый в гофры сферопластик отверждают при температуре 80° в течение 6 часов. Из отвержденного сферопластика вынимают фальшребра 5, а металлическую оболочку устанавливают на намоточный станок с программным управлением.

В образовавшиеся в сферопластике прорези заматывают однонаправленную стеклоленту на основе стеклоровинга РВМН 10-1680-80, пропитанную эпоксидным связующим ЭДТ-10. Замотку прорезей производят до наружного диаметра гофрированной оболочки с образованием ребер 5. Затем производят намотку стеклопластиковой оболочки 4, которую отверждают в термокамере по оптимальному для связующего ЭДТ-10 режиму.

Изготовленный баллон устанавливают на глубоководном аппарате и подсоединяют его к системе сжатого воздуха. При глубоководном погружении аппарата с целью частичной разгрузки оболочки баллона от воздействия внешнего гидростатического давления, баллон заполняют сжатым воздухом под давлением.

Выполнение металлической оболочки гофрированной позволяет за счет наличия гофр, выполняющих функцию ребер жесткости, повысить прочность оболочки в окружном направлении, тем самым повысить несущую способность конструкции баллона при внешнем давлении.

Это позволяет уменьшить толщину степени стеклопластиковой оболочки баллона, тем самым снизить массу и плотность конструкции.

Расположение ребер стеклопластиковой оболочки во впадинах гофр и наличие сферопластика в пространстве между стеклопластиковой и металлической оболочкой обеспечивает совместную работу ребер стеклопластиковой оболочки и гофр при нагружении баллона внешним давлением.

Использование баллонов предложенной конструкции в качестве блоков плавучести вместо сферопластика позволяет сэкономить дефицитный дорогостоящий сферопластик, применить для их изготовления высокопроизводительное намоточное оборудование с программным управлением, повысить качество и надежность блоков плавучести.

При расчете экономического эффекта от использования заявленного изобретения в качестве базового объекта принята конструкция баллона прототипа в соответствии с монографией (С.В.Серенсен, Г.П.Зайцев. Несущая способность тонкостенных конструкций из армированных пластиков с дефектами, Киев: Наукова думка, 1982, с.261).

Для сравнения принят цилиндрический баллон диаметром 400 мм емкостью 100 л.

Толщина оболочки баллона по прототипу, выдерживающая внешнее гидростатическое давление 600 кгс/см2, будет равна 60 мм. При этом плотность конструкции будет составлять ρ=0,95-1,0 г/см3. В предложенной конструкции введение ребер жесткости, применение гофрированной оболочки и создание в оболочке внутреннего давления в 100 кгс/см2 позволяет уменьшить толщину оболочки, выдерживающей внешнее гидростатическое давление 600 кгс/см, до 30%, т.е. на 50 снизить ее массу. При этом плотность конструкции будет составлять ρ=0,55-0,6 г/см3.

Экономический эффект от использования заявленного изобретения при изготовлении блока плавучести предложенной конструкции определяем по формуле:

Э=(Цс-Цн)·Ан,

где Цс и Цн - оптовая цена единицы продукции до и после внедрения разработки;

Ан - количество изготовленных баллонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ЛЕГКОВЕСНОГО ЗАПОЛНИТЕЛЯ НА ОСНОВЕ СФЕРОПЛАСТИКА И КЕРАМИЧЕСКИХ МАКРОСФЕР | 2021 |

|

RU2793130C2 |

| КОРПУС ДЛЯ ВНЕШНЕГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2441798C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО БЛОКОВ ПЛАВУЧЕСТИ | 1993 |

|

RU2078776C1 |

| Корпус глубоководного аппарата из композиционных материалов | 2017 |

|

RU2649117C1 |

| Композитный демпфирующий элемент и способ его изготовления | 2018 |

|

RU2717270C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1984 |

|

RU2094695C1 |

| КОМПОЗИТНЫЙ КОРПУС ГЛУБОКОВОДНОГО ТЕХНИЧЕСКОГО СРЕДСТВА | 2010 |

|

RU2453464C2 |

| СОСТАВ ДЛЯ ФУТЕРОВКИ ОБСАДНОЙ ТРУБЫ | 1990 |

|

RU2017015C1 |

| МЕМБРАННАЯ ГРУЗОВАЯ ЕМКОСТЬ ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2012 |

|

RU2522691C2 |

| СПОСОБ СОЕДИНЕНИЯ МОНОБЛОКОВ ИЗ СФЕРОПЛАСТИКА В СОСТАВНЫЕ БЛОКИ ПЛАВУЧЕСТИ | 2020 |

|

RU2800090C2 |

Изобретение относится к судостроению, а именно, к блокам плавучести для глубоководных технических средств. Блок плавучести, содержащий цилиндрический корпус со сферическими оконечностям, включающий в себя внешнюю стеклопластиковую с ребрами и внутреннюю гофрированную металлическую оболочки. При этом ребра стеклопластиковой оболочки размещены во впадинах гофр металлической оболочки, а полость между оболочками заполнена сферопластиком. Технический результат заключается в повышении несущей способности блока и снижении его удельного веса. 1 ил.

Блок плавучести, содержащий цилиндрический корпус со сферическими оконечностями, включающий в себя внешнюю стеклопластиковую с ребрами и внутреннюю металлическую оболочки, отличающийся тем, что, с целью повышения несущей способности конструкции блока при внешнем давлении и снижения ее удельного веса, металлическая оболочка выполнена гофрированной, причем ребра стеклопластиковой оболочки размещены во впадинах гофр, а полость между оболочками заполнена сферопластиком.

| С.В.Серенсен, Г.П.Зайцев | |||

| Несущая способность тонкостенных конструкций из армированных пластиков с дефектами, Киев: Наукова думка, 1982, с.261. |

Авторы

Даты

2006-08-27—Публикация

1989-07-14—Подача