Изобретение относится к квантовой электронике и предназначено для создания мощной лазерной установки, работающей на продуктах сгорания.

В настоящее время газовые лазеры на продуктах сгорания широко используются в качестве источников мощного излучения в непрерывном режиме. Среди известных типов лазеров для практических приложений наиболее интересен газодинамический лазер на двуокиси углерода, в котором для получения рабочей смеси газов обычно используют горение окиси углерода в воздухе с последующим разбавлением (балластированием) азотом, что позволяет получить температуру торможения То≤1500 K при составе продуктов сгорания (мольные доли)

остальное азот.

остальное азот.

Однако состав рабочего тела при использовании горения окиси углерода или иного широко распространенного горючего, например толуола, не оптимален (в продуктах сгорания велика доля углекислого газа и воды), вследствие чего удельный энергосъем не превышает 10-12 кДж/кг (см., например, С.А.Лосев "Газодинамические лазеры", М., "Наука", 1977). Малая величина удельного энергосъема приводит к необходимости увеличивать расход рабочего тела для получения требуемого уровня мощности.

Известен газодинамический лазер большой мощности, содержащий систему управления, газодинамический тракт для прокачки рабочего тела с входными стабилизирующим патрубками, источники компонентов рабочего тела с дистанционно управляемыми запорными устройствами, регенеративные теплообменники, расположенные между источниками основных компонентов рабочего тела и стабилизирующими патрубками, соединенные с ними расходными трубопроводами и снабженные системами разогрева с камерами сгорания, выхлопным трактом и запорными устройствами с дистанционным управлением (а.с. СССР №1839955, МКИ H01S 3/22).

Такой лазер позволяет уменьшить расход балластного и рабочего газов за счет сокращения времени выхода лазера на рабочий режим и повышения удельного энергосъема. Однако в известном лазере не решена проблема обеспечения стабильности температуры разогрева насадки.

Известен также газодинамический лазер, содержащий систему управления, газодинамический тракт для прокачки рабочего тела с входными стабилизирующими патрубками, источники компонентов рабочего тела с дистанционно управляемыми запорными устройствами, регенеративные теплообменники, расположенные между источниками основных компонентов рабочего тела и стабилизирующими патрубками, соединенные с ними расходными трубопроводами и снабженные системами разогрева с камерами сгорания, выхлопными трактами и запорными устройствами с дистанционным управлением, в котором выхлопные тракты систем разогрева совмещены с трубопроводами подвода основных компонентов рабочего тела на участках между входами в теплообменники и запорными устройствами и снабжены системами охлаждения, содержащими источник хладагента, трубопровод с отсечным клапаном и системами охлаждения, содержащими источник хладагента, трубопровод с отсечным клапаном и распылительным устройством и блок автоматики с датчиком температуры, усилителем-преобразователем, снабженным сигнализаторами минимальной и максимальной рабочей температуры, причем первый функционально связан с цепью включения отсечного клапана системы охлаждения через систему управления, а последний - с цепями выключения отсечного клапана системы охлаждения, камер сгорания системы разогрева и цепью закрытия запорного устройства системы разогрева через систему управления, при этом в цепь закрытия запорного устройства введено реле времени (а.с. СССР №1840699 МКИ, H01S 3/22, прототип).

Известный лазер позволяет повысить стабильность выходных параметров путем стабилизации температуры разогрева насадки, однако ему присущи и некоторые недостатки. Так, например, в нем не решена проблема защиты газодинамического тракта лазера от продуктов сгорания горючего, используемого в системе разогрева, а также не исключена возможность перегрева стенки корпуса теплообменника. Кроме того, при срыве горения в системе разогрева возможно накопление взрывоопасной смеси в теплообменнике и трубопроводах.

Указанные факторы снижают безопасность и эксплуатационную надежность не только системы разогрева, но и лазера в целом.

Целью настоящего изобретения является повышение безопасности и эксплуатационной надежности.

Поставленная цель достигается тем, что в газодинамическом лазере по а.с. №1840699 газодинамический тракт снабжен входными затворами, установленными между стабилизирующими патрубками и теплообменниками и заслонкой, установленной на выходе газодинамического тракта, в состав систем разогрева дополнительно введены отсечные клапаны и реле давления, установленные на трубопроводах подачи окислителя систем разогрева между источниками окислителя и теплообменниками, и отсечные клапаны и реле давления, установленные на трубопроводах подачи горючего систем разогрева между источником горючего и теплообменниками, дополнительные клапаны, затворы и заслонка снабжены цепями включения и выключения, а в состав системы управления введены индивидуальные блоки автоматики разогрева теплообменников с цепями включения и выключения, каждый из которых снабжен устройством поджига с цепями включения и выключения, датчиками воспламенения в количестве, равном количеству камер сгорания в системе разогрева, а также по крайней мере двумя устройствами задержки времени, вход первого из которых функционально связан с цепями включения устройства поджига и отсечного клапана подачи окислителя, а выход - с цепью включения отсечного клапана подачи горючего системы разогрева, вход второго устройства задержки времени функционально связан с цепью включения устройства поджига, а выход - с датчиками воспламенения, цепями выключения поджигающих устройств, отсечных клапанов подачи горючего и окислителя системы разогрева, причем корпус теплообменника снабжен датчиками температуры, а на трубопроводе подачи хладагента установлено реле давления, в цепь включения блока автоматики системы разогрева введена блокировка, функционально связанная с датчиками температуры корпуса теплообменника, сигнализатором максимальной рабочей температуры блока автоматики системы охлаждения, реле давления, установленными на трубопроводах подачи горючего и окислителя системы разогрева, а также трубопроводе хладагента, в цепь включения устройства поджига введена блокировка, функционально связанная с реле давления, установленным на трубопроводе подачи окислителя системы разогрева, и цепью включения запорного устройства выхлопного тракта системы разогрева, при этом цепь включения блока автоматики системы разогрева функционально связана с цепью включения затвора, а в систему управления лазера введена блокировка запуска, функционально связанная с блоками автоматики систем разогрева теплообменников.

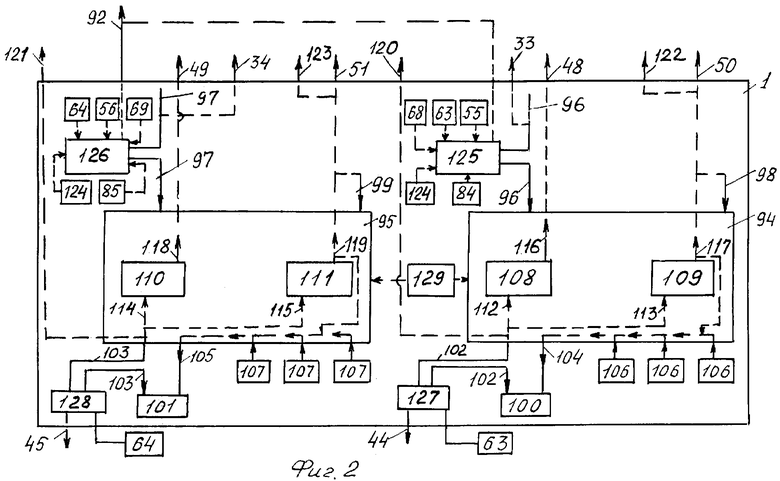

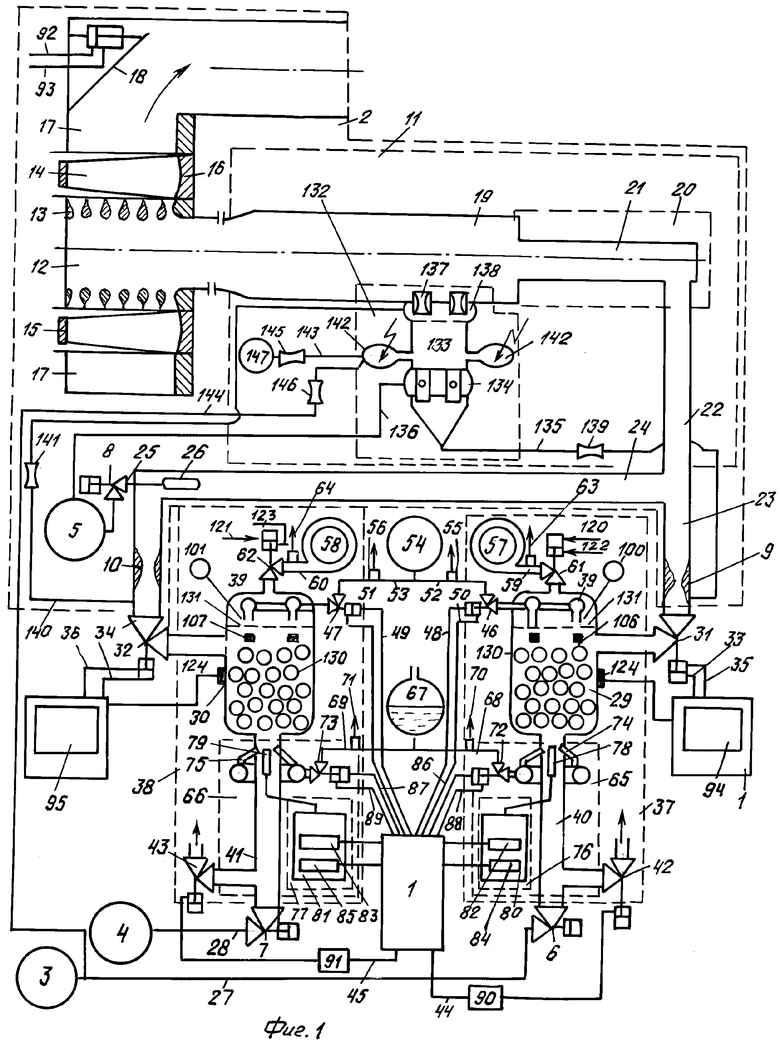

Сущность изобретения поясняется чертежами, где на фиг.1 схематически изображен общий вид газодинамического лазера в продольном разрезе, а на фиг.2 показана схема подключения блоков автоматики систем разогрева.

Газодинамический лазер содержит систему управления 1, газодинамический тракт 2 для прокачки рабочего тела, источники основных расходуемых компонентов рабочего тела - окислителя 3 (воздуха), балластного компонента 4 (азота), источник горючего 5, дистанционно управляемые запорные устройства (например, отсечные клапаны) окислителя 6, балластного компонента 7, горючего 8.

Газодинамический тракт содержит входные стабилизирующие патрубки окислителя 9, балластного компонента 10, основной газогенератор 11, ресивер 12, цилиндрический блок сопел 13, рабочую часть 14 с резонаторными зеркалами 15, 16 и выход, выполненный в виде газовода 17 с заслонкой 18.

Основной газогенератор 11 состоит из камеры сгорания 19 и форсуночного блока 20, выполненного в виде соосной с камерой сгорания трубы 21, к которой с помощью трубопровода 22 пристыкованы трубопроводы основных расходуемых компонентов: окислителя 23 и балластного компонента 24. Трубопровод горючего 25 снабжен выходным стабилизирующим патрубком 26, расположенным на его конце соосно трубопроводу балластного компонента 24.

Источники окислителя 3 и балластного компонента 4 соединены со стабилизирующими патрубками 9, 10 через расходные трубопроводы окислителя 27, балластного компонента 28 и регенеративные теплообменники окислителя 29 и балластного компонента 30. Между теплообменниками 29, 30 и стабилизирующими патрубками 9, 10 на трубопроводах окислителя 27 и балластного компонента 28 установлены входные затворы газодинамического тракта 31, 32 с цепями включения 33, 34 и выключения 35, 36 соответственно.

Теплообменники снабжены индивидуальными системами разогрева 37, 38, содержащими камеры сгорания 39, выхлопные тракты 40, 41 и запорные устройства 42, 43 с цепями включения 44, 45 и выключения 46, 47.

Камеры сгорания 39 систем разогрева соединены через дополнительные отсечные клапаны 46, 47 (с цепями включения 48, 49 и выключения 50, 51) и трубопроводы 52, 53 с источником горючего 54 систем разогрева (например, источником природного газа - газопроводом). Между источником 54 и клапанами 46, 47 на трубопроводах 52, 53 установлены реле давления 55, 56. Для подачи окислителя (воздуха) к камерам 39 системы разогрева 37, 38 снабжены источниками окислителя 57, 58 (например, турбовоздуходувными машинами), соединенными трубопроводами 59, 60 с отсечными клапанами 61, 62, размещенными в верхних частях корпусов теплообменников 29, 30, причем на трубопроводах 59, 60 установлены реле давления 63, 64.

Выхлопные тракты 40, 41 систем разогрева 37, 38 совмещены с расходными трубопроводами окислителя 27 и балластного компонента 28 на участках между входами в теплообменники 29, 30 и запорными устройствами 42, 43 и снабжены системами охлаждения 65, 66, содержащими источник хладагента (воды) 67, трубопроводы 68, 69 с реле давления 70, 71, отсечными клапанами 72, 73, распылительные устройства (форсунки) 74, 75 и блоки автоматики 76, 77 с датчиками температуры 78, 79 и усилителями-преобразователями 80, 81, снабженными сигнализаторами минимальной 82, 83 и максимальной температуры 84, 85.

Сигнализаторы минимальной температуры 82, 83 функционально связаны с цепями включения 86, 87 отсечных клапанов 72, 73 систем охлаждения через систему управления 1, а сигнализаторы максимальной температуры 84, 85 функционально связаны с цепями выключения 88, 89 отсечных клапанов 72, 73 систем охлаждения, а также с цепями выключения 50, 51 отсечных клапанов 46, 47 (т.е. с цепями выключения камер сгорания: 39 систем разогрева 37, 38) и цепями закрытия 44, 45 запорных устройств 42, 43 выхлопных трактов 40, 41 систем разогрева 37, 38 при этом в цепи закрытия 44, 45 введены реле времени 90, 91.

Заслонка 18 снабжена цепями включения (закрытия) 92 и выключения (открытия) 93.

В состав системы управления введены индивидуальные блоки автоматики разогрева 94, 95 теплообменников 30, 31 с цепями включения 96, 97 и выключения 98, 99, устройствами поджига 100, 101 с цепями включения 102, 103 и выключения 104, 105, датчиками воспламенения 106, 107 в количестве, равном количеству камер сгорания 39 в каждой системе разогрева 37, 38, а также по крайней мере двумя устройствами задержки времени 108, 109 (110, 111) с входами 112, 113 (114 и 115) и выходами 116, 117 (118, 119).

Вход 112 (114) первого устройства задержки времени 108 (110) функционально связан с цепями включения 102 (103), 120 (121) устройств поджига 100 (101) и отсечных клапанов 61 (62), а выход 116 (118) - с цепью включения 48 (49) отсечного клапана 46 (47) подачи горючего системы разогрева 37 (38). Цифры в скобках здесь и далее относятся к блоку 95, вне скобок - к блоку 94. Вход 113 (115) второго устройства задержки времени 109 (111) функционально связан с цепью включения 102 (103), а выход 117 (119) - с датчиками воспламенения 106 (107) и цепью выключения 104 (105) устройства поджига 100 (101), цепью выключения 50 (51) отсечного клапана 46 (47) подачи горючего и цепью выключения 122 (123) отсечного клапана подачи окислителя системы разогрева 37 (38).

Корпуса теплообменников 29, 30 снабжены датчиками температуры 124. В цепь включения 96 (97) блока автоматики 94 (95) системы разогрева введена блокировка 125 (126), функционально связанная с датчиками температуры 124, сигнализатором 84 (85) максимальной рабочей температуры блока автоматики 76 (77) системы охлаждения 65 (66) и реле давления 55 (56), 63 (64), 70 (71).

В цепь включения 102 (103) устройства поджига 100 (101) введена блокировка 127 (128), функционально связанная с реле давления 63 (64) и цепью включения 44 (45) запорного устройства 42 (43) выхлопного тракта системы разогрева 37 (38).

Цепь включения 96 (97) блока автоматики 94 (95) функционально связана с цепью включения 33 (34) затвора 31 (32). В систему управления 1 лазера введена блокировка запуска 129, функционально связанная с блоками автоматики 94, 95 систем разогрева 37, 38 теплообменников 29, 30.

Теплообменники заполнены теплоаккумулирующей насадкой 130, отделенной от камер сгорания 39 решетками 131.

К основному газогенератору 11 подключен вспомогательный газогенератор 132 с камерой сгорания 133, форсуночным блоком 134, состыкованным с трубопроводами 135 и 136 окислителя и горючего соответственно, а также стабилизирующими патрубками 137, установленными в коллекторе 138 балластного компонента. Трубопровод окислителя 135 снабжен сверхзвуковым стабилизирующим патрубком 139 и подсоединен к регенеративному теплообменнику 29 окислителя, а коллектор 138 балластного компонента подсоединен к регенеративному теплообменнику 30 балластного компонента трубопроводом 140 сверхзвуковым стабилизирующим патрубком 141.

Вспомогательный газогенератор снабжен поджигающими устройствами 142 - малоразмерными камерами сгорания, соединенными трубопроводами 143, 144 со стабилизирующими патрубками 145, 146 с источниками поджигающего горючего 147 и окислителя 3. Отсечные клапаны вспомогательного газогенератора и поджигающих устройств, а также цепи управления ими и датчики не показаны на фиг.1, чтобы не загромождать чертежи, по этой же причине показано подключение к источникам горючего и окислителя лишь одного из поджигающих устройств 142.

Газодинамический лазер работает следующим образом.

Сначала проводятся операции для подготовки к разогреву теплообменников: заправляется водой источник 67, закрывается заслонка газодинамического тракта 18 и включается воздуходувная машина 57 (58).

Затем в систему управления 1 вводится команда на разогрев теплообменника 29 (30). При этом включается блокировка 129, предотвращающая подачу основных компонентов рабочего тела (окислителя, горючего и балластного компонента) в газодинамический тракт, открывается запорное устройство 42 (43), закрываются входные затворы 31, 32 газодинамического тракта, открывается отсечной клапан 61 (62), включается устройство поджига 100 (101) и устройства задержки времени 108, 109 (110, 111). По истечении установленного времени задержки устройство 108 (110) выдает команду на открытие отсечного клапана 46 (47) подачи горючего (например, природного газа) системы разогрева 37 (38).

После воспламенения смеси природного газа с воздухом в камерах сгорания 39 начинается разогрев теплоаккумулирующей насадки 130. Контроль параметров продуктов сгорания и работоспособности всех камер сгорания 39 осуществляется с помощью датчиков воспламенения (гребенок термопар) 106 (107). При необходимости осуществляется коррекция режимов подачи природного газа.

По истечении установленного времени устройство задержки времени 109 (111) выдает команду на выключение устройства поджига 100 (101), при этом в случае невоспламенения природного газа или его погасания вырабатывается команда на выключение отсечного клапана 46 (47) и блока автоматики 94 (95) системы разогрева 37 (38).

Разогрев насадки 130 происходит по типу "тепловой волны": сначала прогреваются ближайшие к камерам 39 слои насадки, а затем по мере прогрева тепловая волна распространяется к выхлопному тракту 40 (41). Продукты сгорания проходят через запорное устройство 42 (43) и выбрасываются в атмосферу.

Температура продуктов сгорания в выхлопном тракте постоянно контролируется блоком автоматики 76 (77): сигнал с датчика температуры 78 (79) поступает на вход усилителя-преобразователя 80 (81). По достижении минимальной заданной температуры (в качестве которой может быть взята, например, температура кипения хладагента) сигнализатор 82 (83) через систему управления 1 подает команду на цепь включения 86 (87) отсечного клапана 72 (73) системы охлаждения 65 (66).

При открытии клапана 72 (73) хладагент (вода) из источника 67 (бака с насосом или с системой наддува) по трубопроводу 68 (69) подается к форсункам 74 (75) и распыляется с их помощью в потоке продуктов сгорания. Испарение хладагента обеспечивает охлаждение продуктов сгорания и тем самым защищает от перегрева выхлопной тракт 40 (41) и запорное устройство 42 (43).

По мере прогрева насадки температура продуктов сгорания на выходе из нее продолжает нарастать и по достижении заданной максимальной температуры сигнализатор максимальной температуры 84 (85) через систему управления 1 подает команды на цепь выключения 88 (89) отсечного клапана 72 (73) системы охлаждения, на цепь выключения 50 (51) отсечного клапана 46 (47) подачи горючего и через реле времени 90 (91) на цепь включения (закрытия) 44 (45) запорного устройства 42 (43) выхлопного тракта 40 (41).

При этом прекращается подача природного газа к камерам сгорания 39, впрыск хладагента и производится выдувание остатков продуктов сгорания и паров хладагента из теплообменника 29 (30) и выхлопного тракта 40 (41).

По истечении интервала времени, заданного реле времени 90 (91), система управления выдает команду на закрытие запорного устройства 42 (43) системы разогрева 37 (38). Затем закрывается отсечной клапан 61 (62), останавливается воздуходувная машина 57 (58), открывается входной затвор 31 (32) газодинамического тракта. Теплообменник 29 (30) готов к проведению запуска лазера. Отметим, что при разогреве теплообменников отсечные клапаны окислители 6, балластного компонента 7 и горючего 8 закрыты.

В случае перегрева корпуса теплообменника 29 (30), при падении давления горючего или окислителя в трубопроводах 52 (53), 59 (60) или открытии заслонки 18 срабатывает блокировка 125 (126) и блок автоматики 94 (95) отключается. При этом закрываются отсечные клапаны 46 (47), 61 (62) и запорные устройства 42 (43) в последовательности, описанной выше.

По завершении резогрева теплообменников 29, 30 открывается заслонка 18, отключается блокировка 129 и по команде "Пуск" система управления 1 выдает команды на подачу окислителя и горючего к поджигающим устройствам 142 и включает зажигание (электрические свечи или иные устройства).

После срабатывания поджигающих устройств система управления дает команду на открытие отсечных клапанов 6 и 7 для подачи рабочих компонентов к регенеративным теплообменникам 29, 30.

При течении через насадку 130 теплообменников 29, 30 окислитель (воздух) и балластный компонент (азот) прогреваются и по трубопроводам 23, 24, 135, 140 подаются в основной 11 и вспомогательный 132 газогенераторы.

По достижении заданных давлений на выходе регенеративных теплообменников система управления включает подачу горючего во вспомогательный газогенератор. Горючее из источника 5 по трубопроводу 136 поступает в форсуночный блок 134 и перемешивается с окислителем (подогретым воздухом), подаваемым по трубопроводу 135. Образовавшаяся топливная смесь воспламеняется дежурными факелами, создаваемыми поджигающими устройствами 142. Продукты сгорания смешиваются на выходе вспомогательного газогенератора 132 с балластным газом (азотом), подаваемым к стабилизирующим патрубкам 137 по трубопроводу 140 со стабилизирующим патрубком 141 и далее через коллектор 138.

После выхода вспомогательного газогенератора на рабочий режим система управления вырабатывает команду на открытие отсечного клапана 8 и горючее из источника 5 поступает по трубопроводу 25 к выходному стабилизирующему патрубку 26, смешивается с подогретым азотом в процессе течения по трубопроводу 24, а затем к образовавшейся смеси добавляется подогретый воздух, подаваемый по трубопроводу 23. Компоненты рабочего тела перемешиваются при течении по трубопроводам 22 и 21, образуя топливную смесь, которая истекает в камеру сгорания 19 основного газогенератора 11. В камере сгорания 18 топливная смесь закручивается потоками сгоревшего газа, создаваемыми вспомогательным газогенератором 132, и, сгорая, поступает в ресивер 12 газодинамического тракта, откуда направляется с помощью цилиндрического блока сопел 13 в рабочую часть 14. Резонатор, образованный зеркалами 15, 16, обеспечивает съем лазерного излучения. Отработанный поток выбрасывается в выхлопной газовод 17.

В сравнении с прототипом, благодаря применению входных затворов, установленных между стабилизирующими патрубками и теплообменниками, а также заслонки, установленной на выходе газодинамического тракта, обеспечивается надежная защита рабочей части лазера от продуктов сгорания природного газа и тем самым повышается эксплуатационная надежность лазера (устраняется возможность загрязнения зеркал конденсатом воды).

Использование в системе разогрева отсечных клапанов и реле давления, установленных на трубопроводах подачи окислителя систем разогрева между источниками окислителя и теплообменниками, отсечных клапанов и реле давления, установленных на трубопроводах подачи горючего систем разогрева между источником горючего и теплообменниками, а также введение в состав системы управления индивидуальных блоков автоматики разогрева теплообменников с цепями включения и выключения, каждый из которых снабжен устройством поджига с цепями включения и выключения и датчиками воспламенения в количестве, равном количеству камер сгорания в системе разогрева, позволяет по сравнению с прототипом достичь качественно нового уровня эксплуатационной надежности лазера, благодаря разогреву теплообменников в автоматическом режиме. Отметим при этом, что указанное в формуле расположение отсечных клапанов является существенным, так как обеспечивает дополнительную защиту источников горючего и окислителя систем разогрева от повышенного давления при запуске лазера. Использование датчиков воспламенения в количестве, равном количеству камер сгорания в системе разогрева, обеспечивает индивидуальный контроль за работой каждой камеры сгорания, что важно для их безопасной эксплуатации.

Благодаря использованию в блоках автоматики разогрева по крайней мере двух устройств задержки времени и их функциональной связи с устройством поджига, отсечными клапанами подачи окислителя, горючего, а также датчиками воспламенения обеспечивается возможность своевременного включения и выключения главных агрегатов и устройств системы разогрева, что также способствует повышению эксплуатационной надежности и безопасности заявляемого изобретения в сравнении с прототипом. Этой цели способствуют также и дополнительные блокировки: по температуре корпуса теплообменника, по сигнализатору максимальной рабочей температуры блока автоматики системы охлаждения, по реле давления, установленным на различных трубопроводах, по цепям включения затворов, заслонки и т.д.

Таким образом, использование заявляемого изобретения позволит повысить безопасность и эксплуатационную надежность лазера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1988 |

|

SU1840699A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА | 1990 |

|

SU1839969A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА | 1991 |

|

RU2089982C1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1840318A2 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1839967A2 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1986 |

|

SU1839955A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1989 |

|

SU1839968A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1987 |

|

SU1840249A1 |

| СПОСОБ ЗАПУСКА ГАЗОДИНАМИЧЕСКОГО ЛАЗЕРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1990 |

|

SU1839941A1 |

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР И СПОСОБ ЕГО ДОВОДКИ | 1988 |

|

SU1840316A1 |

Изобретение относится к квантовой электронике и предназначено для создания мощной лазерной установки, работающей на продуктах сгорания. Сущность: газодинамический лазер содержит систему управления, газодинамический тракт для прокачки рабочего тела, источники основных расходуемых компонентов рабочего тела, источник горючего, дистанционно управляемые запорные устройства. При этом на выходе газодинамического тракта установлена заслонка с цепями включения и выключения. Системы разогрева теплообменников снабжены реле давления, которые расположены на трубопроводах подачи окислителя и горючего систем разогрева, соответственно между источниками окислителя и горючего и теплообменниками. В состав системы управления введены индивидуальные блоки автоматики разогрева теплообменников с цепями включения и выключения. При этом каждый из блоков снабжен устройством поджига с цепями включения и выключения, датчиками воспламенения и устройствами задержки времени. Кроме того, корпус каждого теплообменника снабжен датчиками температуры, а на трубопроводе подачи хладагента - реле давления. Кроме того, в цепь включения блока автоматики системы разогрева и в цепь включения устройства поджига введены блокировки. Технический результат: повышение безопасности и эксплуатационной надежности. 2 ил.

Газодинамический лазер по авт. свид. №1840699, отличающийся тем, что, с целью повышения безопасности и эксплуатационной надежности, на выходе газодинамического тракта установлена заслонка, снабженная цепями включения и выключения, в состав систем разогрева теплообменников дополнительно введены реле давления, установленные на трубопроводах подачи окислителя и горючего систем разогрева, соответственно, между источниками окислителя и горючего и теплообменниками, а в состав системы управления введены индивидуальные блоки автоматики разогрева теплообменников с цепями включения и выключения, каждый из которых снабжен устройством поджига с цепями включения и выключения, датчиками воспламенения в количестве, равном количеству камер сгорания в системе разогрева, а также по крайней мере двумя устройствами задержки времени, вход первого из которых функционально связан с цепями включения устройства поджига и отсечного клапана подачи окислителя, а выход - с цепью включения отсечного клапана подачи горючего системы разогрева, вход второго устройства задержки времени функционально связан с цепью включения устройства поджига, а выход - с датчиками воспламенения, а также цепями выключения поджигающих устройств и отсечных клапанов подачи горючего и окислителя системы разогрева, при этом корпус каждого теплообменника снабжен датчиками температуры, а на трубопроводе подачи хладоагента установлено реле давления, в цепь включения блока автоматики системы разогрева введена блокировка, функционально связанная с датчиками температуры корпуса теплообменника, сигнализатором максимальной рабочей температуры блока автоматики и системы охлаждения, а также реле давления, установленными на трубопроводе подачи хладоагента и трубопроводах подачи горючего и окислителя системы разогрева, в цепь включения устройства поджига введена блокировка, функционально связанная с реле давления, установленном на трубопроводе подачи окислителя системы разогрева и цепью включения запорного устройства выхлопного тракта системы разогрева, при этом цепь включения блока автоматики системы разогрева функционально связана с цепью включения затвора, а в систему управления лазера введена блокировка запуска, функционально связанная с блоками автоматики систем разогрева теплообменников.

| ГАЗОДИНАМИЧЕСКИЙ ЛАЗЕР | 1988 |

|

SU1840699A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2008-12-10—Публикация

1989-08-21—Подача