Изобретение относится к области сварки плавлением и может быть использовано для электронно-лучевой сварки стержневых изделий в виде трубчатых оболочек, например оболочек тепловыделяющих элементов тепловыделяющих сборок для энергетических ядерных реакторов станций с заглушками.

Известна установка для электронно-лучевой сварки кольцевых швов, содержащая вакуумную камеру, в которой размещен барабан для загрузки в него тепловыделяющих элементов (см. а.с. СССР №1087287, В 23 К 15/00). На установке можно поочередно осуществлять приварку заглушек с двух концов оболочки. Однако загрузка и выгрузка оболочек тепловыделяющих элементов или непосредственно тепловыделяющих элементов осуществляется вручную. В связи с этим установка имеет малую производительность и повышает трудоемкость изготовления тепловыделяющих элементов. Она не универсальна, так как из-за ограниченных размеров вакуумной камеры длина тепловыделяющего элемента, который может обрабатываться в ней, также ограничена.

Наиболее близким по технической сущности и достигаемому результату является установка для сварки плавлением, содержащая соединенную с системой вакуумирования неподвижную рабочую камеру, в которой равномерно по окружности установлены герметичные камеры, образующие систему шлюзования, поворотный загрузочный барабан, находящийся вне рабочей камеры, установленный соосно окружности, по которой расположены камеры системы шлюзования, и имеющий вакуумные вводы по числу этих камер (см. а.с. СССР №327981 В 23 К 15 00, опубл. в бюллетене №6, 1972 г.) - прототип.

Недостатками известной установки является невозможность автоматической загрузки тепловыделяющих элементов или их оболочек в барабан и подачи их концов в вакуумные камеры, что обусловливает низкую производительность установки. Кроме этого, установка может быть использована только для сварки оболочек, конец которых, находящийся вне вакуумных камер, уже предварительно заварен.

Таким образом, установка не универсальна и не может быть использована в составе высокопроизводительных поточных линий.

Технической задачей изобретения является повышение универсальности установки за счет расширения ее технологических возможностей и повышение ее производительности без ухудшения качества сварки.

Решение технической задачи достигается тем, что в известной установке для электронно-лучевой сварки, содержащей соединенную с системой вакуумирования и установленную на основании неподвижную рабочую камеру для сварки, в которой равномерно по окружности установлены герметичные камеры, образующие систему шлюзования, поворотный загрузочный барабан, расположенный вне рабочей камеры соосно окружности, по которой расположены камеры системы шлюзования, и имеющий вакуумные вводы по числу этих камер, согласно изобретению установка снабжена транспортером, устройством установки и снятия технологических заглушек в открытый конец изделия и системой управления, при этом транспортер установлен на общем с рабочей камерой основании под загрузочным барабаном вдоль него и снабжен механизмом загрузки изделий в установку и выгрузки их из нее, а устройство установки и снятия технологических заглушек в открытый конец изделия, состоящее из комплекта технологических заглушек в количестве не меньше количества вакуумных вводов поворотного загрузочного барабана и механизма автоматической установки и снятия технологических заглушек, расположено с торца транспортера и функционально связано с установкой через систему управления, причем механизм автоматической установки и снятия технологических заглушек размещен на приводе, установленном с возможностью перемещения указанного механизма между позициями установки и снятия технологических заглушек, а каждая из технологических заглушек содержит эластичное уплотнение, диаметр которого в свободном состоянии меньше диаметра ее заходной части, размещаемой в изделии. Другим отличием является то, что механизм загрузки изделия в установку и выгрузки из нее является одновременно и механизмом подачи открытого торца изделия в устройство установки и снятия технологических заглушек в открытый конец изделия.

Представленная совокупность признаков является новой, обладает изобретательским уровнем и решает поставленную техническую задачу, так как наличие транспортера, снабженного механизмом загрузки изделий в установку и выгрузки из нее, в совокупности с реверсивным приводом позволяет автоматизировать транспортно-технологические операции и повысить производительность установки; наличие устройства установки и снятия технологических заглушек в открытые наружные концы оболочки тепловыделяющего элемента дает возможность выполнять на установке поочередную приварку заглушек с двух концов оболочки тепловыделяющего элемента, что делает установку более универсальной.

Функциональная связь устройства установки и снятия технологических заглушек с установкой для сварки плавлением через систему управления также расширяет технологические возможности и универсальность установки, так обеспечиваемая при этом возможность устанавливать устройство установки и снятия технологических заглушек на различном расстоянии от торца транспортера позволяет производить сварку оболочек различной длины.

Технологические заглушки в количестве не менее количества вакуумных вводов, каждая из которых содержит эластичное уплотнение, позволяют осуществлять технологическую герметизацию всех находящихся вне рабочей камеры концов оболочек. Наличие таких заглушек обеспечивает требуемую атмосферу в вакуумных камерах установки и принципиальную возможность выполнения сварки. Так как диаметр уплотнения в свободном состоянии меньше диаметра заходной части заглушки, то за счет этого повышается срок службы уплотнения, исключается загрязнение стыка оболочки материалом уплотнения и сохраняется требуемое качество сварки.

Увеличение количества технологических заглушек по сравнению с числом вакуумных вводов нерационально, так как связано с увеличением габаритов устройства и усложнением его настройки.

Наличие механизма для автоматической установки и снятия технологических заглушек, размещенного на приводе, установленном с возможностью перемещения между этими позициями, обеспечивает работу установки в автоматическом режиме, что повышает ее производительность.

Сущность изобретения поясняется чертежами.

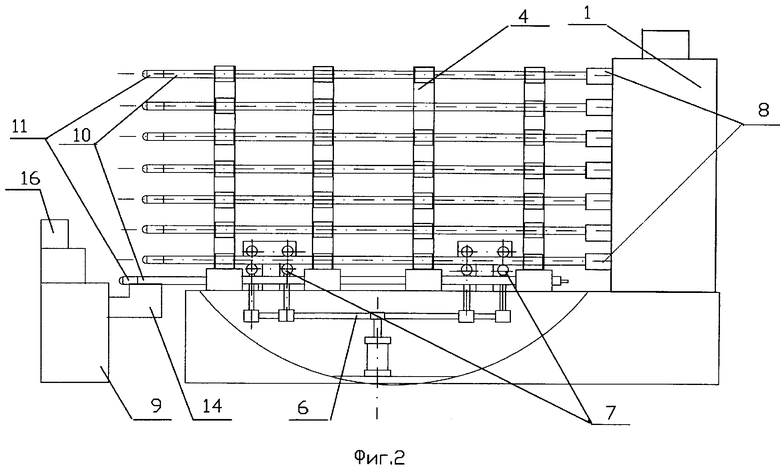

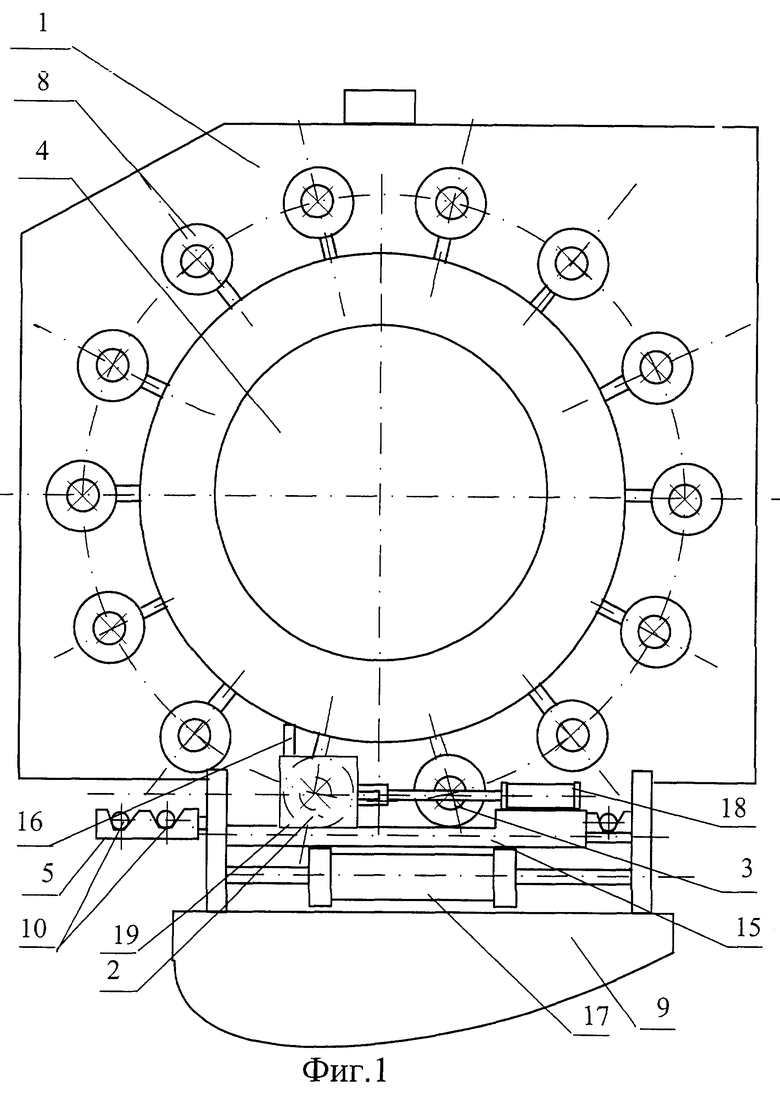

На фиг.1 и 2 представлена установка для сварки плавлением.

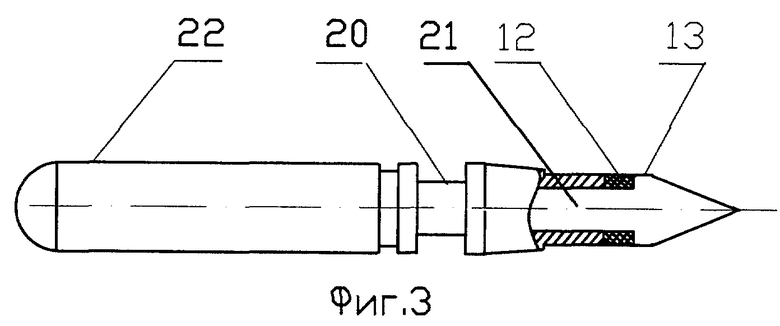

На фиг.3 представлена технологическая заглушка.

Установка для сварки плавлением состоит из рабочей камеры 1, соединенной с системой вакуумирования. В рабочей камере 1 по кругу расположены вакуумные камеры. Система вакуумирования и вакуумные камеры на представленных чертежах условно не показаны. Рабочая камера 1 имеет позиции загрузки 2 и выгрузки 3 концов оболочек тепловыделяющих элементов. Снаружи установки расположен поворотный загрузочный барабан 4, под которым вдоль него на общем с рабочей камерой основании расположен транспортер 5 с механизмом 6 загрузки свариваемых концов оболочек в вакуумную камеру и выгрузки их из нее, снабженный реверсивным приводом 7. Торец барабана 4 со стороны рабочей камеры 1 имеет вакуумные вводы 8, равномерно расположенные по окружности вакуумных камер. Со стороны свободного торца барабана 4 и транспортера 5 расположено устройство 9 установки и снятия в открытый конец оболочки тепловыделяющего элемента 10 технологических заглушек 11, каждая из которых имеет эластичное поджатое уплотнение 12 с наружным диаметром в свободном состоянии меньше диаметра своей заходной части 13. Расстояние между устройством 9 и транспортером 5 зависит от длины свободного конца оболочки изделия и его жесткости. При малой жесткости конца оболочки между ними может устанавливаться поддерживающее устройство 14. Установка снабжена системой датчиков, расположенных как на устройстве 9, так и на транспортере 5 и показывающих положение свободного торца оболочки тепловыделяющего элемента 10 и наличие или отсутствие в нем технологической заглушки 11. Датчики на чертежах условно не показаны. Устройство 9 может представлять собой промышленный робот с закрепленным на его руке механизмом 15 установки и снятия технологических заглушек, комплект которых при необходимости размещается в кассете 16. Также устройство 9 может представлять из себя привод 17, перемещающий механизм 15 между позициями установки и снятия технологических заглушек 2 и 3 соответственно. Механизм 15 состоит из привода 18 и корпуса 19, в котором размещается технологическая заглушка 11, участвующая в операции установки и снятия. Остальные заглушки в это время находятся в кассете 16 или уже установлены в оболочки тепловыделяющего элемента 10. Установка и снятие технологической заглушки 11 осуществляется при помощи кольцевой проточки 20 на ней (фиг.3) и коромысла, расположенного в корпусе 19 (условно не показан), в отверстии которого находится первая технологическая заглушка, имеющая подвижный относительно своей осевой части 21 корпус 22, под которым находится пружинный элемент. Установка имеет систему управления, которая позволяет ей работать как с устройством 9, так и без него. Режимы работы задаются программно, а функциональная связь между системой управления и устройством 9 осуществляется посредством датчиков, контролирующих положение концов оболочки тепловыделяющего элемента 10 на транспортере 5. Система управления и датчики условно на чертежах не показаны.

Установка для сварки плавлением работает следующим образом.

Технологические заглушки 11 находятся в кассете 16 механизма 15. Механизм 15 приводом 17 приводится в крайнее положение, определяемое упором таким образом, чтобы первая технологическая заглушка, находящаяся в отверстии корпуса 19 механизма 15, расположилась напротив позиции загрузки 2 оболочки тепловыделяющего элемента 10 в барабан 4. Уплотнение 12 заглушки 11 в исходном состоянии сжато. Штоком привода 18 пружина, находящаяся под корпусом 22 заглушки, при помощи коромысла, расположенного в корпусе 19 механизма 15, дополнительно сжимается, освобождая уплотнение 12 заглушки 11, при этом уплотнение 12 приходит в свободное состояние, при котором его диаметр меньше диаметра заходной части 13 заглушки 11. Оболочки тепловыделяющих элементов 10, заранее собранные с привариваемыми заглушками, находятся в ложементах транспортера 5 и пошагово перемещаются в горизонтальной плоскости. Перемещение осуществляется до тех пор, пока первая оболочка не попадет на позицию загрузки 2. Включается механизм 6 загрузки и выгрузки оболочки, оболочка устанавливается в барабан 4 и реверсивным приводом 7 подается свободным концом в отверстие корпуса 19 механизма 15, в котором находится технологическая заглушка 11 с уже разжатым уплотнением 12. Так как диаметр заходной части 13 технологической заглушки 11 меньше внутреннего диаметра оболочки тепловыделяющего элемента 10, а диаметр разжатого уплотнения 12 меньше диаметра заходной части 13, то оболочка в процессе осевого перемещения свободно наезжает на заглушку и занимает крайнее положение, не повреждая уплотнение 12 и не касаясь его торцом. Наличие этого положения фиксируется датчиком, который расположен на позиции 2 загрузки транспортера 5 со стороны свариваемого конца оболочки. После этого шток привода 17 уходит в другое крайнее положение, при этом технологическая заглушка 11 становится свободной от фиксации. Уплотнение 12 сжимается за счет подвижного относительно центральной части 21 технологической заглушки 11 подпружиненного корпуса 22, герметизируя внутренний объем оболочки со стороны открытого торца оболочки по ее внутренней поверхности. Включается реверсивный привод 7 механизма 6 загрузки и выгрузки, который подает оболочку тепловыделяющего элемента 10 с установленной на ее свободном конце технологической заглушкой 11 в осевом направлении в первую загрузочную вакуумную камеру установки. Герметизация камеры осуществляется через вакуумный ввод 8 во время кругового перемещения барабана 4. Из кассеты 16 механизма 6 следующая технологическая заглушка 11 попадает в отверстие корпуса 19, и цикл установки технологических заглушек повторяется по мере подачи транспортером 5 новых оболочек. Так повторяется до тех пор, пока первая оболочка, пройдя все вакуумные камеры, в том числе и камеру, где осуществляется сварка, не попадает на позицию 3 выгрузки. Перед выгрузкой во время сварки очередной оболочки механизм 15 устанавливается напротив этой позиции. Механизмом 6 оболочка с приваренной заглушкой выводится из рабочей камеры, а конец ее с технологической заглушкой 11 входит в отверстие корпуса 19 механизма 15, где освобождается от нее в обратной последовательности. Далее механизмом 6 конец оболочки выводится из корпуса 19, и оболочка сгружается на транспортер 5. Положение концов оболочки тепловыделяющего элемента 10 и технологической заглушки 11 контролируется специальными датчиками (условно не показаны), осуществляющими функциональную связь между устройством 9 и системой управления установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| АГРЕГАТ ДЛЯ СВАРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2243869C2 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| УСТАНОВКА КОНТАКТНО-СТЫКОВОЙ СВАРКИ | 2003 |

|

RU2275282C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2391726C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2459292C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2300153C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2006 |

|

RU2338277C2 |

| УСТРОЙСТВО СНАРЯЖЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2019 |

|

RU2713220C1 |

Изобретение относится к области сварки плавлением и может быть использовано для электронно-лучевой сварки стержневых изделий в виде трубчатых оболочек, например оболочек тепловыделяющих элементов тепловыделяющих сборок для энергетических ядерных реакторов станций с заглушками. Установка для электронно-лучевой сварки содержит соединенную с системой вакуумирования и установленную на основании неподвижную рабочую камеру для сварки. В рабочей камере равномерно по окружности установлены герметичные камеры, образующие систему шлюзования. Вне рабочей камеры соосно окружности, по которой расположены камеры системы шлюзования, расположен поворотный загрузочный барабан, имеющий вакуумные вводы по числу этих камер. Установка снабжена транспортером, устройством установки и снятия технологических заглушек в открытый конец изделия и системой управления. Транспортер установлен на общем с рабочей камерой основании под загрузочным барабаном вдоль него и снабжен механизмом загрузки изделий в установку и выгрузки из нее. Устройство установки и снятия технологических заглушек в открытый конец изделия, состоящее из комплекта технологических заглушек в количестве не меньше количества вакуумных вводов поворотного загрузочного барабана и механизма автоматической установки и снятия технологических заглушек, расположено с торца транспортера и функционально связано с установкой через систему управления. Механизм автоматической установки и снятия технологических заглушек размещен на приводе, установленном с возможностью перемещения указанного механизма между позициями установки и снятия технологических заглушек. Каждая из технологических заглушек содержит эластичное уплотнение, диаметр которого в свободном состоянии меньше диаметра ее заходной части, размещаемой в изделии. Это позволит повысить универсальность установки за счет расширения ее технологических возможностей и повысить ее производительность без ухудшения качества сварки. 1 з.п. ф-лы, 3 ил.

| УСТАНОВКА ДЛЯ СВАРКИ ПЛАВЛЕНИЕМ | 0 |

|

SU327981A1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| Установка для электроннолучевой сварки кольцевых швов | 1982 |

|

SU1087287A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТЫХ ТЕПЛООБМЕННИКОВ | 1989 |

|

SU1767787A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| DE 4418161 A, 30.11.1995. | |||

Авторы

Даты

2006-03-20—Публикация

2004-07-02—Подача