Изобретение относится к обработке металлов давлением, в частности к технологической смазке для холодной обработки цветных металлов и сплавов давлением, когда требуется высокая точность размеров и высокая чистота отделки поверхности отштампованных изделий.

По составу ингредиентов наиболее близкой к заявляемой является смазка для холодной обработки металлов давлением, следующего состава, мас.%:

Данная смазка не обеспечивает стабильной штамповки свинца и его сплавов вследствие ее высокой вязкости, что приводит к налипанию металла на инструмент. При снижении вязкости смазки путем добавления минерального масла (например, 75% смазки и 25% масла) можно достичь стабильности штамповки. Однако качество обрабатываемой поверхности отштампованных изделий не удовлетворяет предъявленным требованиям, так как при разбавлении смазки, сила трения увеличивается, что приводит к появлению рисок, шероховатостей и матовых полос. Поверхность отштампованных изделий имеет светло-серый оттенок, зависящий от наличия в смазке хлорированного парафина. Кроме того, смазка имеет недостаточные защитные свойства и не защищает изделия от окисления в межоперационный период. Окисленные изделия избирательно изменяют свою микротвердость и теряют исходные свойства.

Целью изобретения является снижение величины силы трения при штамповке, улучшение качества обрабатываемой поверхности и защитных свойств изделий (пуль).

Поставленная цель достигается тем, что смазка для холодной обработки цветных металлов давлением, содержащая минеральное масло, диалкилдитиофосфат цинка и полиметакрилат, дополнительно содержит дизельное топливо, продукт на основе нитрованного масла, например ингибитор коррозии Акор-1, изготовленный на основе селективно очищенных нитрованных базовых масел-автомобильного АС-9,5 или дизельных ДС-8 и ДС-11 с добавлением при защелачивании 10±1% технического стеарина и пассиватора металла, а также буроугольную смолу, 1,3-бис-(3'-децил-4',5'-дигидроксибензил)-2-имидазолидон при следующем соотношении компонентов, мас.%:

Буроугольная смола представляет собой природное соединение горного воска с низкой температурой плавления 56°С, введение ее в смазку снижает величину силы трения, улучшает смазочные свойства, что способствует хорошей штампуемости, т.е. получению точных геометрических размеров пуль. Обладая высокой экранирующей способностью, буроугольная смола обеспечивает получение светлой, блестящей, бездефектной поверхности.

Буроугольная смола имеет следующие физико-химические характеристики:

Смазка готовится смешением компонентов при подогреве до 95-100°C и постоянном перемешивании и выдерживается при этой температуре в течение 30 мин, затем обогрев отключают, а смазка перемешивается до полного охлаждения.

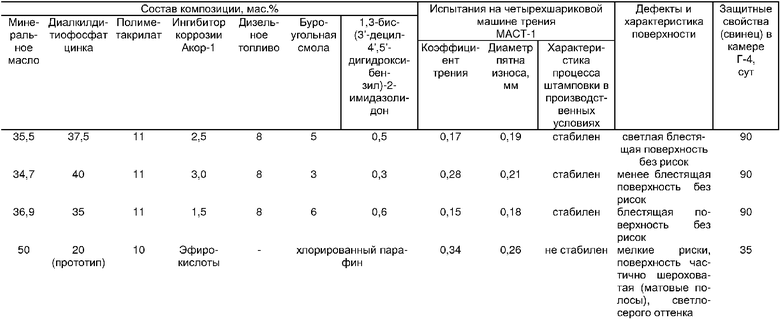

В таблице приведены примеры составов смазок.

Смазку испытывали в процессе штамповки свинцовых пуль для малокалиберных (5,6 мм) спортивных патронов кольцевого воспламенения из свинцово-сурьмянистой (0,6% сурьмы) проволоки на полуавтоматическом станке. Критерием работоспособности смазки является обеспечение непрерывности технологического процесса и качества пуль, т.е. обеспечение отсутствия налипания металла на инструмент, точной штампуемости до заданных геометрических размеров, улучшения качества обрабатываемой поверхности пуль и отсутствия коррозии при межоперационном хранении.

Для установления смазочной способности опытных образцов смазок проведены испытания на четырехшариковой машине трения типа МАСТ-1 при следующих режимах:

Определялась величина коэффициента трения и пятна износа.

Результаты испытаний и штамповки приведены в таблице.

Как видно из таблицы, введение в смазку предложенного количества буроугольной смолы позволяет снизить коэффициент трения до 0,17 против 0,34 у прототипа, а диаметр пятна износа - соответственно до 0,19 (образец №1) против 0,26, что обеспечивает стабильность технологического процесса и позволяет получить стабильные геометрические размеры пуль с высоким качеством отделки поверхности: светлая блестящая поверхность без рисок, шероховатостей, матовых пятен и полос. Увеличение количества буроугольной смолы свыше 6% приводит к возрастанию вязкости смазки и соответственно к ухудшению качества отштампованной поверхности. Кроме того, поверхность пуль приобретает светло-желтый оттенок, что с товарной точки зрения нежелательно. Введение буроугольной смолы ниже 3% приводит к существенному увеличению силы трения, что, в свою очередь, сказывается на качестве отделки поверхности, образуются матовые полосы, наблюдается потемнение поверхности и теряется блеск. Введение в смазку в качестве пассиватора металла 0,3-0,6% соединения на основе пирокатехина 1,3-бис-(3'-децил-4',5'-дигидроксибензил)-2-имидазолидона (см. таблицу, образцы №1-3) обеспечивает сохранность светлой блестящей поверхности изделий на весь межоперационный период сроком до 3 месяцев в нормальных условиях и в условиях повышенной атмосферной влажности.

Увеличивать количество пассиватора металла выше предложенного нет необходимости, так как смазка обеспечивает требуемый срок защиты.

Введение в смазку меньше предложенного количества 1,3-бис-(3'-децил-4',5'-дигидроксибензил)-2-имидазолидона не обеспечивает надежную защиту изделий от атмосферной влажности в заданном сроке.

Диалкилдитиофосфат цинка введен в состав смазки в количестве 35-40% как компонент, обладающий минимальным усилием сдвига, снижающий величину силы трения, но не обладающий свойствами для высококачественной отделки поверхности. Увеличение предложенного количества диалкилдитиофосфата цинка не дает улучшения качества отделки поверхности, а уменьшение его приводит к увеличению силы трения, разрыву смазочной пленки и налипанию металла на инструмент.

Предложенное количество ингибитора коррозии Акор-1 на основе нитрованных базовых масел с добавлением при защелачивании 10±1% технического стеарина (образец №1) вводится в минеральное масло как антиокислительная присадка, обладающая водовытесняющим и моющим действием. Введение свыше 3% присадки Акор-1 приводит к образованию светло-желтого оттенка на поверхности отштампованных пуль.

Предложенное количество дизельного топлива 5-10% вводится в минеральное масло для снижения его вязкости и устранения матовых полос отштампованных пуль за счет вязкости минерального масла. Введение в смазку предложенного количества дизельного топлива достаточно, чтобы обеспечить качественную отделку отштампованных пуль из цветных металлов.

Смазка, не содержащая буроугольную смолу и пассиватор металла 1,3-бис(3'-децил-4',5'-дигидроксибензил)-2-имидазолидон, не обеспечивает получение стабильных геометрических размеров пуль, высокого качества отделки поверхности и высоких защитных свойств.

Смазка наносится на проволоку перед штамповкой простым смазыванием или пропусканием через слои смазки.

Таким образом, предлагаемая смазка для холодной обработки цветных металлов давлением обеспечивает стабильность и непрерывность полуавтоматического процесса штамповки, уменьшает величину силы трения, обеспечивает получение точных геометрических размеров пуль, светлой блестящей поверхности и высоких защитных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ ДАВЛЕНИЕМ ЦВЕТНЫХ МЕТАЛОВ И ИХ СПЛАВОВ | 1985 |

|

SU1840620A1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ ЦВЕТНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1991 |

|

RU2068872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 2009 |

|

RU2400535C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2009 |

|

RU2412235C1 |

| Многоцелевая комплексная пластичная смазка | 2019 |

|

RU2698457C1 |

| Смазка многоцелевая универсальная высокотемпературная | 2016 |

|

RU2627766C1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ ЦВЕТНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1989 |

|

SU1840623A1 |

| ПЛАСТИЧНАЯ СМАЗКА (ВАРИАНТЫ) | 2009 |

|

RU2428461C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1997 |

|

RU2114161C1 |

| Смазочное масло | 1982 |

|

SU1062247A1 |

Использование: при обработке металлов давлением. Сущность: смазка содержит в мас.%: полиметакрилат 10-15, диалкилдитиофосфат цинка 35-40, продукт на основе нитрованного масла 1,5-3, дизельное топливо 5-10, буроугольная смола 3-6, 1,3-бис-(3'-децил-4',5'-дигидроксибензил)-2-имидазолидон 0,3-0,6, минеральное масло - остальное. Технический результат - снижение сил трения, повышение защитных свойств и качества обрабатываемой поверхности. 1 табл.

Смазка для холодной обработки давлением цветных металлов и сплавов на их основе, содержащая минеральное масло, полиметакрилат и диалкилдитиофосфат цинка, отличающаяся тем, что, с целью снижения силы трения, повышения защитных свойств и качества обрабатываемой поверхности, смазка дополнительно содержит продукт на основе нитрованного масла, дизельное топливо, буроугольную смолу и 1,3-бис-(3'-децил-4',5'-дигидроксибензил)-2-имидазолидон при следующем соотношении компонентов, мас.%:

| Смазка для холодной обработки металлов давлением | 1978 |

|

SU740817A1 |

Авторы

Даты

2007-08-27—Публикация

1981-11-13—Подача