Изобретение относится к обработке металлов давлением, в частности к технологической смазке для холодной обработки цветных металлов и сплавов давлением, когда требуется высокая точность размеров, высокая чистота отделки поверхности отштампованных изделий, высокие защитные свойства.

По технической сущности наиболее близкой к заявляемой является смазка для холодной обработки металлов давлением следующего состава, мас.%:

Данная смазка не обеспечивает надежную защиту от окисления поверхности отштампованных свинцовых пуль, так как компонент смазки - буроугольная смола подвергается гидролизу при малейшем попадании влаги в смазку, что вызывает разложение эфиров, содержащихся в смоле, с образованием низкомолекулярных кислот, которые, в свою очередь, ускоряют процесс электрохимической коррозии. Пассиватор металла 1,3-бис-(3'-децил-4',5-дегидроксибензил)-2-имидазолидон - дефицитное соединение, выпускаемое только в лабораторных условиях, нестабильное по своим свойствам, что отрицательно сказывается на защитных свойствах смазки. Продукт на основе нитрованного масла (Акор-1) при длительной работе со смазкой вызывает раздражение кожи рук работающих.

В связи с проявлением коррозионной агрессивности смазки при хранении в межоперационный период защитные свойства смазки снижаются, поверхность отштампованных свинцовых пуль окисляется и темнеет, что портит товарный вид, изменяет микротвердость поверхности отштампованных пуль и снижает баллистические характеристики. Целью изобретения является улучшение защитных свойств смазки при сохранении технологических характеристик и качества обрабатываемой поверхности. Технологическая смазка для штамповки должна обеспечивать непрерывность технологического процесса, отсутствие налипания на инструмент, точную штампуемость до заданных геометрических размеров, улучшенное качество обрабатываемой поверхности пуль и защиту от окисления при межоперационном хранении до 6 месяцев.

Поставленная цель достигается тем, что смазка для холодной обработки цветных металлов и их сплавов давлением, содержащая минеральное масло, диалкилдитиофосфат цинка, полиметакрилат, дополнительно содержит нейтральный сульфонат бария, алкилсалицилат бария, сульфонат натрия, октиловый эфир лауриновой кислоты и 2,6-ди-трет-бутил-п-крезол(ионол) при следующем соотношении компонентов, мас.%:

Нейтральный сульфонат бария (НСБ) представляет собой коллоидную систему сульфоната (соль сульфокислоты и гидроксида бария) в растворе вязкого нефтяного масла. Содержание сульфоната в масле составляет 40-50 мас.%, щелочное число - до 30 мг KOH/г. Нейтральный сульфонат бария не подвергается гидролизу водой и значительно улучшает защитные свойства смазочной композиции.

Моющая присадка - алкилсалицилат бария (АСБ) представляет собой коллоидную систему алкилсалицилата бария в нефтяном масле. Содержание алкилсалицилата бария в масле составляет 50-60 мас.%, щелочное число - до 40 мг KOH/г. Алкилсалицилат бария не подвергается гидролизу водой, образует на металле пленки адсорбционного типа и усиливает защитное действие сульфонатов. Сульфонат натрия относится к водомаслорастворимым ингибиторам коррозии, имеет гидрофильную группу, обеспечивающую растворимость в воде, и углеводородные радикалы, обеспечивающие растворимость в масле. Сульфонат натрия обладает хорошими водовытесняющими свойствами, хорошим быстродействием и способностью тормозить коррозию на ранних стадиях процесса. Сульфонат натрия представляет собой коллоидную систему сульфоната (соль сульфокислоты и гидроксида натрия) в растворе нефтяного масла. Содержание сульфоната в масле составляет 50-60 мас.%. Присадка 2,6-ди-трет-бутил-п-крезол(ионол) обладает антиокислительными свойствами и введена в смазку для замедления окисления минерального масла.

Октиловый эфир лауриновой кислоты представляет собой светлую прозрачную жидкость с вязкостью 0,53·10-4 м2/с, что значительно ниже вязкости минеральных масел. Октиловый эфир лауриновой кислоты в смазку введен как маловязкий компонент для снижения вязкости минерального масла и получения тонкого смазочного слоя, в котором эффективнее проявляется защитное действие ингибиторов коррозии и качественная отделка поверхности отштампованных пуль - светлая, блестящая, без матовых полос. Кроме того, октиловый эфир лауриновой кислоты не имеет кислотного числа, обладает экранирующими свойствами, что значительно повышает защитные свойства смазки. Большинство сложных эфиров содержат кислые продукты, вызывающие коррозию цветных металлов.

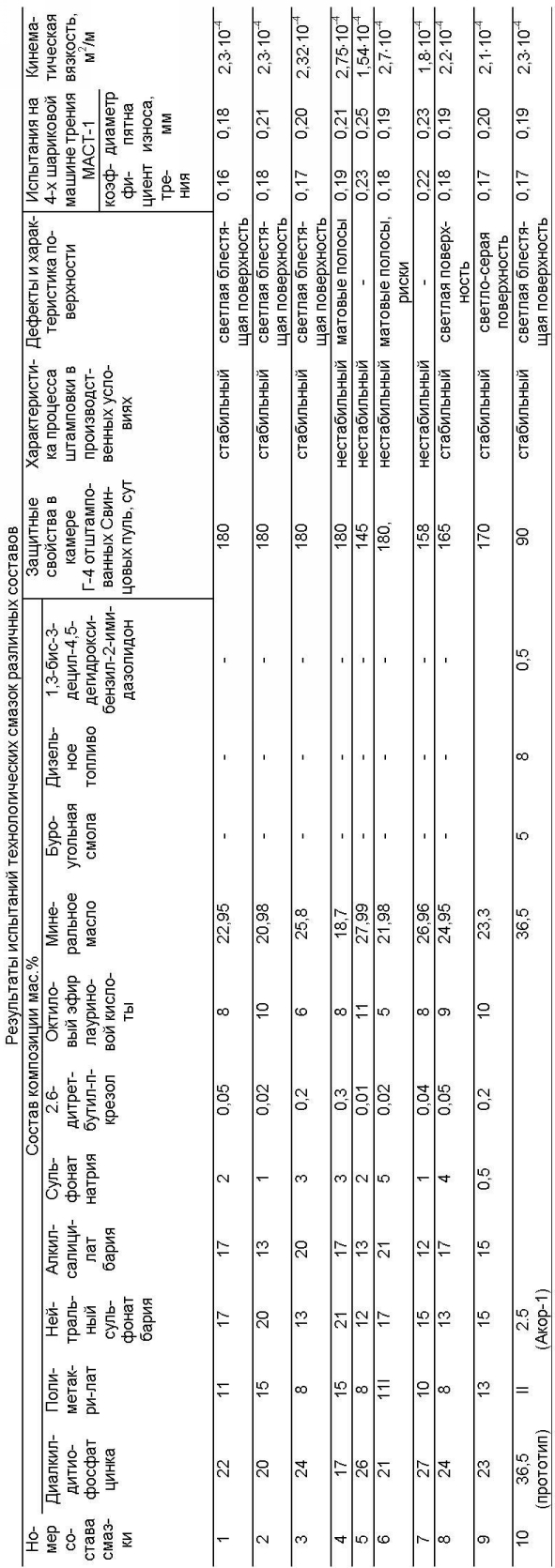

Смазка готовится смешиванием компонентов при подогреве до 85±1°C и постоянном перемешивании с выдержкой при этой температуре в течение 40 мин, затем подогрев отключается до полного охлаждения. Смазку испытывали в процессе штамповки 5,6 мм свинцовых пуль для малокалиберных спортивных патронов кольцевого воспламенения из свинцовосурьмянистой проволоки, содержащей 0,6% сурьмы, на полуавтоматическом станке. Проверку защитных свойств смазки проводили по ГОСТ 5757-67. Однако данный ГОСТ не выявляет истинных показателей защитных свойств смазки при длительном хранении. В связи с чем проводились дополнительные испытания в более жестких условиях в термовлагокамере Г-4 при температуре 30°С и относительной влажности 98%. Для установления смазочной способности опытных образцов смазок проведены испытания на четырехшариковой машине трения типа МАСТ - при следующих режимах:

Определялась величина коэффициента трения и пятна износа.

Составы смазок и результаты лабораторных испытаний и штамповки приведены в таблице.

Как видно из таблицы, введение предложенного количества маслорастворимого ингибитора коррозии - нейтрального сульфоната бария - значительно повышает защитные свойства смазки, так как сульфонат бария образует с цветными металлами (свинцом) прочную хемосорбционную связь, нерастворимое в масле соединение. Кроме того, нейтральный сульфонат бария обладает высокой термоокислительной стабильностью и не подвергается гидролизу водой. Введение предложенного количества нейтрального сульфоната бария достаточно для обеспечения защитных свойств смазки. Увеличение его количества с выше 20 мас.% нецелесообразно, так как не удлиняет сроки защиты смазки (образец №4).

Кроме того, нейтральный сульфонат бария выполняет в смазке функцию загустителя, и увеличение его количества повышает вязкость и толщину слоя смазки. Вязкость смазки обуславливает непрерывность технологического процесса, а толщина слоя - качество штамповки: светлую блестящую поверхность и точно заданные геометрические размеры. Увеличение вязкости смазки (образец №4) приводит к нарушению технологических характеристик - нестабильности технологического цикла за счет наклепа свинца на инструмент, неточной штампуемости геометрических размеров и матовой поверхности штампуемых изделий. Оптимальная вязкость смазки находится в пределах 2,0·10-4÷2,5·10-4 м2/с. Введение нейтрального сульфоната бария ниже предложенного количества недостаточно, так как сокращаются сроки защиты смазки, что не отвечает предъявляемым требованиям (образец №5).

Введение в смазку предложенного количества алкилсалицилата бария (АСБ) достаточно для образования адсорбционного слоя и усиления защитных свойств смазки (образцы №1-3).

Солюбилизирующая и нейтрализующая (за счет избыточной щелочности) способности моющей присадки АСБ и нейтрального сульфоната бария способствуют образованию на свинце неразрушаемых водой адсорбционно-хемосорбционных защитных пленок.

Введение алкилсалицилата бария выше предложенного нецелесообразно, так как сроки защиты смазки не повышаются (образец №6), а вязкость возрастает, что приводит к нарушению технических характеристик, нестабильности штамповки и появлению матовых полос, рисок.

Введение алкилсалицилата бария ниже предложенного количества недостаточно, так как снижаются сроки защиты смазки, что не отвечает предъявляемым требованиям (образец №7).

Введение в смазку предложенного количества водомаслорастворимого ингибитора коррозии - сульфоната натрия - достаточно для обеспечения эффекта "быстродействия", т.е. вытеснения воды с поверхности металла и образования хемосорбционных связей сульфонатами (образцы №1-3). Введение сульфоната натрия выше предложенного количества отрицательно сказывается на защитных свойствах смазки, так как избыток сульфоната натрия может подвергаться гидролизу с образованием сульфокислот (образец №8). Введение в смазку сульфоната натрия ниже предложенного количества недостаточно для обеспечения "быстродействия", т.е. вытеснения воды с поверхности металла, что снижает сроки защиты (образец №9).

Введение в смазку предложенного количества маловязкого октилового эфира лауриновой кислоты достаточно для снижения вязкости минерального масла и устранения матового оттенка поверхности отштампованных изделий (образцы №1-3).

Введение октилового эфира лауриновой кислоты выше предложенного количества снижает кинематическую вязкость смазки, что приводит к нарушению сплошности смазочной пленки при штамповке, увеличению силы трения, наклепу свинца на инструмент и остановке технологического цикла (образец №5).

Введение предложенного количества 2,6-ди-трет-бутил-п-крезола достаточно для защиты от окисления минерального масла, введенного в смазку.

Увеличение предложенного количества 2,6-ди-трет-бутил-п-крезола нецелесообразно, так как окисляемость масла не снижается (образец №4). Снижение предложенного количества 2,6-ди-трет-бутил-п-крезола недостаточно для обеспечения защиты от окисления минерального масла (образец №5).

Смазка, не содержащая нейтрального сульфоната бария, алкилсалицилата бария, сульфоната натрия, октилового эфира лауриновой кислоты и 2,6-ди-трет-бутил-п-крезола, не обеспечивает высоких защитных свойств отштампованных свинцовых пуль в течение 6 месяцев и сохранения технологических свойств смазки, обусловливающих штампуемость пуль до точно заданных геометрических размеров.

Смазка наносится на проволоку перед штамповкой простым смазыванием или пропусканием через слой смазки.

Таким образом, предлагаемая смазка для холодной обработки цветных металлов и сплавов давлением обеспечивает высокие защитные свойства на межоперационный период сроком до 6 месяцев, стабильность и непрерывность полуавтоматического процесса штамповки, качественную отделку поверхности и точно заданные геометрические размеры пуль.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ ЦВЕТНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1989 |

|

SU1840623A1 |

| МОТОРНОЕ МАСЛО | 1994 |

|

RU2064969C1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ ЦВЕТНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1991 |

|

RU2068872C1 |

| МОТОРНОЕ МАСЛО | 1997 |

|

RU2123515C1 |

| МОТОРНОЕ МАСЛО | 1998 |

|

RU2120960C1 |

| МОТОРНОЕ МАСЛО | 1992 |

|

RU2034908C1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ ДАВЛЕНИЕМ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ | 1981 |

|

SU1840616A1 |

| Эмульсол для обработки металлов давлением | 1982 |

|

SU1084290A1 |

| МОТОРНОЕ МАСЛО | 2000 |

|

RU2198205C2 |

| МОТОРНОЕ МАСЛО | 1992 |

|

RU2034907C1 |

Использование: в области обработки металлов давлением. Сущность: смазка содержит в мас.%: диалкилдитиофосфат цинка 20-24, полиметакрилат 8-15, нейтральный сульфонат бария 13-20, алкилсалицилат бария 13-20, сульфонат натрия 1-3, октиловый эфир лауриновой кислоты 6-10, 2,6-ди-трет-бутил-п-крезол 0,02-0,2, минеральное масло - остальное. Технический результат - повышение защитных свойств смазки и качества обработанной поверхности. 1 табл.

Смазка для холодной обработки давлением цветных металлов и их сплавов, содержащая минеральное масло, диалкилдитиофосфат цинка и полиметакрилат, отличающаяся тем, что, с целью повышения защитных свойств смазки и качества обработанной поверхности, смазка дополнительно содержит нейтральный сульфонат бария, алкилсалицилат бария, сульфонат натрия, октиловый эфир лауриновой кислоты и 2,6-ди-трет-бутил-п-крезол при следующем соотношении компонентов, мас.%:

| Смазка для холодной обработки металлов давлением | 1978 |

|

SU740817A1 |

Авторы

Даты

2007-09-10—Публикация

1985-06-03—Подача