Техническое решение относится к области гироскопической техники и предназначено для реализации подвесов поплавков гидродинамических гироскопов (ГДГ), используемых в режиме кратковременного съема сигнала в качестве измерителей угловых перемещений динамичных объектов управления. При разработке решения использованы источники:

1. Патент ФРГ №2226737. Гироскопический прибор с установленным в жидкости шаровым ротором, G 01 с 19/00. Изобретения за рубежом №13, 1974.

2. Горенштейн И.А. Гидродинамические гироскопы. М.: Машиностроение, 1972 (аналог, съем сигнала с поплавка, стр. 10, 11, 104, 105).

3.1. Андрейченко К.П. Динамика поплавковых гироскопов и акселерометров. М.: Машиностроение, 1987 (прототип способа подвеса, стр.7, глава 6 ).

3.2. Иващенко В.А., Смарунь А.Б. Физическое моделирование динамики осевых движений чувствительного элемента гидродинамического гироскопа, обусловленных ускоренным аксиальным перемещением и нестационарным вращением поплавковой камеры. (Сарат. политех. ин-т. - Саратов, 1988. - деп. в ВИНИТИ №3012-В89).

4. Андрейченко К.П., Иващенко В.А., Смарунь А.Б. Динамика поступательного движения чувствительного элемента гидродинамического гироскопа с частичным заполнением камеры рабочей жидкостью. Рукопись (Сарат. политех. ин-т. - Саратов, 1987, - деп. 13.01.88 в ВИНИТИ №187-В88).

5. Андрейченко К.П., Смарунь А.Б. Об эффекте возникновения аксиальной инерционной движущей силы в сферической гидродинамической опоре (Сарат. политех. ин-т. - Саратов, 1983. - деп. в ВИНИТИ №3937 В83).

6. Андрейченко К.П., Иващенко В.А., Смарунь А.Б. Экспериментальные исследования динамики движения поплавка в сферическом гидродинамическом подвесе при ускоренном аксиальном перемещении камеры (Сарат. политех. ин-т. - Саратов, 1987. - деп. в ВИНИТИ №165-В88).

7. Иващенко В.А., Смарунь А.Б. Особенности динамики гидродинамического гироскопа, обусловленные механическим контактом поплавка и его центрирующего устройства (Сарат. политех. ин-т. - Саратов, 1987. - 22 с. - деп. в ВИНИТИ-174 В88).

8. Кацман М.М., Юферов Ф.М. Электрические машины автоматических систем. М.: Высшая школа, 1969 (стр. 145 - формирование вращающегося магнитного поля, 264 - частотный пуск синхронного электродвигателя).

9. Манаев Е.И. Основы радиоэлектроники. М.: Советское радио, 1976.

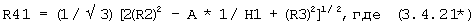

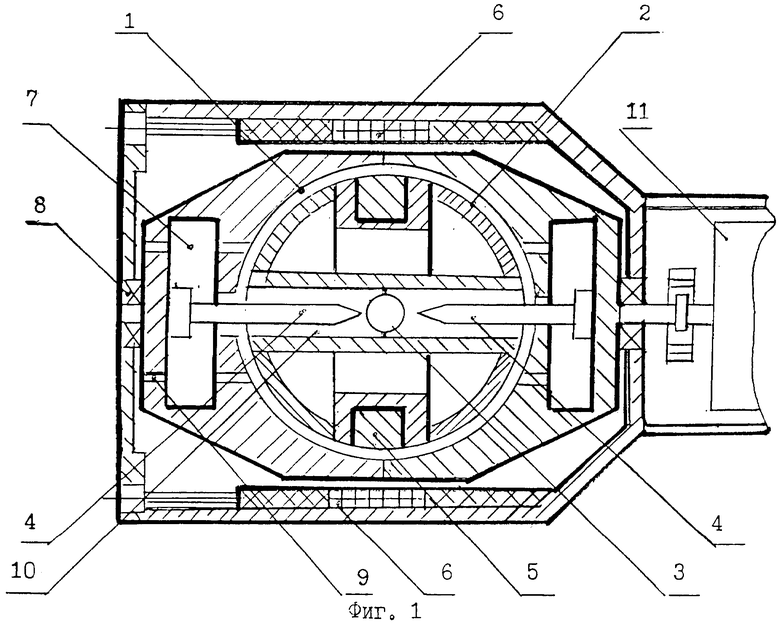

На фиг.1 представлена конструктивная схема гироскопа со сферическим гидродинамическим подвесом сферического чувствительного элемента-поплавка (ЧЭ - шарового ротора). Известный гидродинамический гироскоп (ГДГ) показан в [3.1] на стр. 7. При этом реально существующая конструктивная схема ГДГ показана на фиг.1. Прибор представляет собой вращающуюся в подшипниках качения сферическую камеру 1, частично заполненную жидкостью, и помещенный в нее сферический поплавок 2 (ЧЭ) [1]. Механическое устройство предварительного центрирования поплавка 2 относительно камеры 1 выполнено в виде шарика 3, закрепленного в центре поплавка 2, и упоров 4, установленных в торцах сферической камеры 1 [1]. Система съема сигнала (датчик угла) ГДГ представляет собой (см. [2], стр.11) постоянный магнит 5 (ротор), закрепленный в диаметральной плоскости поплавка 2, и кольцевую сигнальную катушку 6 (статор), закрепленную в корпусе прибора. Ось катушки при сборке ГДГ устанавливают соосно с осью вращения камеры 1 и поплавка 2. Для разделения сигналов между измерительными осями служат две обмотки опорных напряжений, закрепленные на каркасе сигнальной системы и смещенные друг относительно друга на угол 90 градусов. Важным узлом ГДГ является устройство стабилизации плавучести ЧЭ (поплавка) в широком диапазоне температурных воздействий (возмущений). Это устройство 7 представляет собой торцевые цилиндрические полости (камеры), соосные с осью собственного вращения подвеса ЧЭ ГДГ, определенных размеров. Поплавковая камера вместе с устройством стабилизации плавучести представляет собой вращающийся в подшипниках качения 8 гироузел. Рабочую жидкость заливают в поплавковую камеру через торцевые отверстия 9. Устройство механического центрирования поплавка размещается в осевом его отверстии 10. Поплавковую камеру (подвес) вращает электродвигатель 11.

Задача технического решения - реализация подвеса чувствительного элемента малогабаритного измерителя угловых перемещений на базе гидродинамического гироскопа в режиме кратковременного использования его выходного сигнала на динамичных движущихся объектах управления.

Аналогом для заявляемого технического решения является способ гидродинамического подвеса сферического чувствительного элемента (поплавка) гидродинамического гироскопа см. [2], включающий полное заполнение жидкостью радиального зазора между сферическим поплавком и камерой, обеспечивающее при этом плавучесть ЧЭ ГДГ, близкую к нейтральной, а также собственное вращение сферической камеры и поплавка.

Недостатком аналога является зависимость плавучести чувствительного элемента гидродинамического гироскопа (ЧЭ ГДГ) от температуры окружающей среды из-за изменения от температуры плотности поддерживающей поплавок жидкости. В связи с этим для получения необходимой точности измерения параметров углового движения основания ГДГ необходимо термостатировать, что усложняет конструкцию прибора.

Прототипом для заявляемого способа выбран способ подвеса ЧЭ ГДГ, представленный в [3.1], который включает частичное заполнение радиального зазора между поплавком и камерой рабочей жидкостью (стр. 91, 94), обеспечивающее равенство массы поплавка и вытесненной им жидкости в аксиальном направлении, и собственное вращение подвеса поплавка ГДГ.

Недостаток прототипа состоит в том, известный способ подвеса ЧЭ ГДГ не позволяет реализовать подвес сферического поплавка с заданной точностью малогабаритного ЧЭ ГДГ в составе управляемого динамичного основания при кратковременном использовании его выходного сигнала. Данный недостаток может быть устранен путем реализации бесконтактного подвеса сферического поплавка и формированием заданной величины постоянной времени.

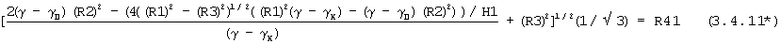

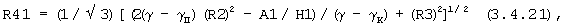

Решение задачи включает частичное заполнение радиального зазора между поплавком и камерой рабочей жидкостью, обеспечивающее равенство массы поплавка и вытесненной им жидкости в аксиальном направлении, собственное вращение подвеса поплавка гироскопа и предварительное его центрирование относительно камеры при помощи упоров, установленных в торцевых частях подвеса и шарика, закрепленного в геометрическом центре поплавка, имеет особенность такую, что размещают во внутренней полости поплавка инерционную массу, согласно вращающуюся с угловой скоростью, в n раз превышающей угловую скорость собственного вращения поплавка при собственном вращении подвеса, устройство стабилизации плавучести ЧЭ ГДГ выполняют в виде одной цилиндрической камеры, сосной с камерой подвеса поплавка, ширину H1 и радиус R41 ее выбирают из соотношений:

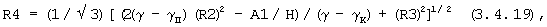

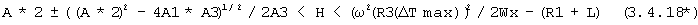

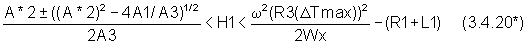

(А2±((А2)2-4А1(γ-γк)А3)1/2)/2(γ-γк)А3<H1<(ω2(R3(ΔTmax))2/2Wx)-(R1+L1),

R41=(1/√3)[(2(γ-γп)(R2)2-А1/Н1)/(γ-γк)+(R3)2]1/2, где A3=6Wx/ω2;

A2=2(γ-γп)(R2)2-3(γ-γк)[(R3(ΔTmin))2+A3(R1+L1)/3-(R3)2/3]; R3=R2sinθ1;

A1=4((R1)2-(R3)2)1/2((R1)2(γ-γк)-(γ-γп)(R2)2); θ1=arccos ((1/R2)(3m2/4πρ)1/3);

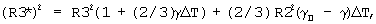

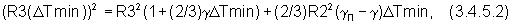

(R3(ΔTmin))2=R32(1+2/3)γΔTmin)+(2/3)R22(γп-γ)ΔTmin, ΔTmin=Tmin-20°;

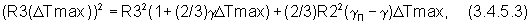

(R3(ΔTmax))2=R32(1+(2/3)γΔTmax)+(2/3)R22(γп-γ)ΔTmax, ΔTmax=Tmax-20°,

где γ, γп, γк - коэффициенты температурного расширения жидкости, материалов поплавка 2 и поплавковой камеры 1; R1, R2 - радиусы поплавковой камеры 1 и поплавка 2 соответственно; R3=R2 sinθ1 - номинальный радиус свободной поверхности жидкости (при температуре настройки подвеса ЧЭ ГДГ Т=20°С), плотность которой ρ; θ1 - угол, характеризующий частичное заполнение радиального зазора подвеса поплавка жидкостью; m2 - масса поплавка; ω, Wx - угловая скорость собственного вращения подвеса поплавка и наибольшее аксиальное переносное ускорение; L1 - расстояние от сферической камеры до торцевой цилиндрической камеры стабилизации плавучести; Tmin, Tmax - минимальная и максимальная температура окружающей среды, перед началом движения основания разгоняют поплавок и инерционную массу до номинальной скорости собственного вращения, причем инерционную массу разгоняют до угловой скорости ωим, выбранной из соотношения (Т bω-Н20)/Iим<ωим, для чего устанавливают коэффициент передачи n умножителя частоты из соотношения n>(Т b-Io)/Iим, где Т - заданная величина постоянной времени; b - коэффициент трения поверхности поплавка о жидкость ([3.1] стр. 99-101); Io, Iим - осевые моменты инерции поплавка и помещенной в его внутреннюю полость инерционной массы; в момент начала движения основания с ускорением формируют движение жидкости в радиальном зазоре и поплавка вдоль оси собственного вращения в направлении, противоположном вектору переносного ускорения, при этом осуществляют собственное вращение камеры подвеса поплавка с угловым ускорением, направление вектора которого противоположно направлению вектора угловой скорости собственного вращения поплавковой камеры, исключают перетекание значительного количества жидкости между торцевыми частями подвеса при ускоренном аксиальном перемещении основания за счет того, что устройство стабилизации плавучести ЧЭ ГДГ размещают со стороны, противоположной направлению вектора осевого ускорения перемещения основания, регулируют при этом положение центра поплавка относительно центра камеры в пределах односторонних зазоров устройства предварительного механического его центрирования.

Решение задачи включает частичное заполнение радиального зазора между поплавком и камерой рабочей жидкостью, обеспечивающей равенство массы поплавка и вытесненной им жидкости в аксиальном направлении, собственное вращение подвеса поплавка гироскопа, имеет особенность такую, что размещают во внутренней полости поплавка инерционную массу, согласно вращающуюся с угловой скоростью, в п раз превышающей угловую собственного вращения поплавка при собственном вращении подвеса, предварительно центрируют поплавок по внешней сферической поверхности укороченными упорами, установленными в торцевых частях подвеса в упругих элементах П-образной формы, при собственном вращении подвеса формируют силы, растягивающие в осевом направлении упругие элементы, и перемещают при этом упоры вдоль оси собственного вращения до удаления их из радиального зазора подвеса, при использовании гироскопа на динамичных движущихся объектах фиксируют их в смещенном положении, а для нединамичных объектов управления упоры в смещенном положении не фиксируют, а при прекращении собственного вращения подвеса возвращают их в исходное положение, перед началом движения основания разгоняют поплавок и инерционную массу до номинальной скорости собственного вращения, причем инерционную массу разгоняют до угловой скорости ωим, выбранной из соотношения (Т bω-H20)/Iим<ωим, для чего устанавливают коэффициент передачи n умножителя частоты из соотношения n>(Т b-Io)/Iим, где Т - заданная величина постоянной времени; b - коэффициент трения поверхности поплавка о жидкость ([3.1] стр. 99-101); Io, Iим - осевые моменты инерции поплавка и помещенной в его внутреннюю полость инерционной массы; в момент начала движения основания с ускорением формируют движение жидкости в радиальном зазоре и поплавка вдоль оси собственного вращения в направлении, противоположном вектору переносного ускорения, при этом осуществляют собственное вращение камеры подвеса поплавка с угловым ускорением, направление вектора которого противоположно направлению вектора угловой скорости собственного вращения поплавковой камеры, регулируют при этом положение поплавка относительно камеры.

Фиксируют упоры в смещенном положении так, что фиксаторы упругих элементов выполняют в виде цилиндрических штоков и подпирают их радиальными упругими элементами и размещают радиальные фиксаторы смещенных упоров в торцевых частях подвеса в упругих элементах, выполняют кольцевые пазы фиксации положения упоров на поверхности смещаемого упругого элемента, при перемещении упругих элементов с упорами размещают фиксаторы в кольцевых пазах упругих элементов. При собственном вращении подвеса формируют силы, растягивающие в осевом направлении упругие элементы так, что в торцевых частях подвеса поплавка гироскопа размещают кольцевые полости, один из торцов которых соприкасается с внутренней абсолютно жесткой поверхностью камеры, а другой - торцевой поверхностью соприкасается с торцевой поверхностью упругого элемента П-образной формы, заполняют эти полости жидкостью, при собственном вращении подвеса чувствительного элемента гироскопа формируют гидродинамическое давление жидкости, составляющая силы которого направлена вдоль оси вращения от центра подвеса поплавка.

Размещают во внутренней полости сферического поплавка инерционную массу (маховик) так, что устанавливают ее в скоростных подшипниках качения, закрепляют в ее торцевых частях кольцевые магниты, размещают в торцевых частях подвеса катушки формирования вращающегося магнитного поля, сдвинутые относительно друг друга на 120 электрических градусов, размещают на каркасе сигнальной системы катушки опорных напряжений, сдвинутых относительно друг друга на 120 электрических градусов, соединяют их с соответствующими катушками формирования вращающегося магнитного поля через умножитель частоты с коэффициентом передачи n частоты вращения поплавка и усилитель мощности, при разгоне подвеса до номинальной угловой скорости собственного вращения формируют разгоняющееся вращающееся магнитное поле.

Соединяют катушки опорных напряжений с соответствующими катушками формирования вращающегося магнитного поля через умножитель частоты и усилитель мощности так, что умножитель частоты вращения инерционной массы подключают к усилителю мощности через коммутатор и инвертор.

Новизна. Предложенные способы подвеса ЧЭ ГДГ при кратковременном использовании его сигнала для управления динамичным объектом управления впервые сочетают элементы «классического подвеса с механическим устройством предварительного центрирования поплавка», модернизированное устройство стабилизации плавучести ЧЭ и размещение во внутренней полости инерционной массы, вращающейся в скоростных подшипниках посредством частотного пуска синхронного электродвигателя (стр. 264 [8]) в режиме выбега гидродинамического подвеса (первый вариант). Второй - сочетает «революционное» решение по удалению укороченных упоров автоматически за счет сил гидродинамического давления в осевом направлении из зоны угловых и поступательных движений ЧЭ ГДГ и размещение во внутренней полости инерционной массы, вращающейся в скоростных подшипниках посредством частотного пуска синхронного электродвигателя в режиме выбега гидродинамического подвеса.

Предложенные способы предназначены в первую очередь для динамичных объектов управления, в большинстве случаев использующих кратковременно для управления сигналы с ГДГ. Поэтому данные способы имеют ряд существенных отличий: вынужденное применение устройства механического центрирования ЧЭ ГДГ, стабилизацию плавучести его ЧЭ при изменении температуры и размещение во внутренней полости инерционной массы, разгоняющейся посредством плавного частотного пуска. При этом все эти признаки дополняются вращением подвеса в режиме выбега. Обоснование технического решения содержится в работах [3.2, 4, 5, 6, 7]. Основные выводы этих работ раскрывают физику процессов, протекающих в гидродинамическом подвесе ЧЭ при ускоренном его перемещении и нестационарном вращении. При действии осевого ускорения в подвесе формируется разность давлений между его торцевыми частями [4], обусловленная ускорением Wx. В результате подвес сформирует движение жидкости в направлении, противоположном действующей перегрузке для уравнивания давлений жидкости между торцевыми его частями. Проектировщик ГДГ обеспечивает формирование такого движения жидкости выбором величины радиального зазора подвеса. При этом на поплавок действует децентрирующая его сила, которая перемещает его в направлении, противоположном действующей осевой перегрузке. За счет смещения поплавка в подвесе может появиться осевая инерционная сила, дополнительно смещающая его из центра камеры, а может быть сформирована сила этой же природы, направленная к центру камеры подвеса поплавка ([5]). Эти силы могут вызвать касание упоров, установленных в торцевых частях камеры и шарика, закрепленного в центре поплавка. Взаимодействие этих элементов подвеса вызовет появление дополнительных отклоняющих поплавок моментов ([7]), что искажает картину измерения ГДГ угловых движений основания. Время переходного процесса перетекания жидкости определяется радиальным зазором подвеса и количеством перемещающейся при этом жидкости. Введенные цилиндрические камеры стабилизации плавучести 7, с одной стороны, минимизируют основной силовой фактор, смещающий поплавок относительно камеры (mвж-m2)Wx, а с другой, являются причиной увеличения времени переходного процесса перетекания жидкости между торцевыми его частями при уравнивании давлений, обусловленных действующей осевой перегрузкой Wx. Именно поэтому нужно принять меры, чтобы стабилизирующий осевую плавучесть объем, оставаясь в поплавковой камере, выполнял свои функции и при этом не увеличивал время переходного процесса при перетекании жидкости в радиальном его зазоре между торцевыми частями подвеса.

С другой стороны, уменьшение размеров ЧЭ ГДГ неизбежно приведет к уменьшению его постоянной времени, которая, будучи коэффициентом передачи и множителем интегратора быстроменяющихся угловых скоростей, в конечном счете, определяет точность управления динамичным основанием. Величину постоянной времени можно оценить по формуле To=Iz/b=H20/bω (стр. 101 [3.1]). Отсюда следует пропорциональность То и кинетического момента H20. Из этих рассуждений и следует предложенное решение.

Бесконтактный подвес может быть получен на основе «классической схемы» (фиг.1) при ограничении количества жидкости, перетекающей под действием осевой перегрузки между торцевыми частями подвеса поплавка ГДГ, либо удалением упоров устройства механического центрирования поплавка из зоны его угловых и поступательных его перемещений (фиг.2). Ограничение перетекающего объема жидкости может быть получено за счет применения подвеса с единственной камерой стабилизации плавучести, расположенной в направлении, противоположном вектору осевой перегрузки. Формирование заданной постоянной времени ГДГ может быть получено путем введения контура обратной связи, формирующего частичную компенсацию момента сил вязкого трения поплавка о жидкость, либо путем согласного вращения в его внутренней полости инерционной массы с угловой скоростью, существенно превышающей угловую скорость вращения ЧЭ ГДГ. Особенность предложения - использование частотного запуска вращения инерционной массы во время разгона поплавковой камеры внешним электродвигателем 11 (фиг.2) по принципу синхронного электродвигателя стр. 264 [8]. При этом в катушках опорного напряжения, сдвинутых на 120 градусов, формируют ЭДС и, умножая ее частоту на n, усиливают ее по мощности и подают в катушки 14, формирующие вращающееся магнитное поле. Это поле, взаимодействуя с кольцевыми магнитами инерционной массы, по принципу синхронного электродвигателя приводит ее во вращение с частотой n·fп. Важной особенностью решения является реализация повышенной по сравнению с ЧЭ ГДГ скорости вращения внутренней его инерционной массы, т.к. увеличение инерционной массы ограничено размерами поплавка. Управление скоростью вращения инерционной массы обеспечивается за счет изменения коэффициента передачи умножителя частоты ([9] стр. 335), соединенного через коммутатор и инвертор с усилителем мощности. Выбор коэффициента передачи n осуществляют исходя из заданной постоянной времени Т ГДГ: Т<(Н20+Ним)/bω (1), отсюда (Т bω-H20)<Ним, что соответствует ωим>(Т bω-Н20)/Io или nω>(Т bω-Н20)/Io, или n>(Т b-Iz)/Io (2), где Н2O,Ним - кинетические моменты поплавка без инерционной массы и инерционной массы; b - коэффициент трения поплавка о жидкость; ω, ωим - угловые скорости собственного вращения поплавка и инерционной массы; Iz, Io - осевые моменты инерции поплавка и инерционной массы. Бесконтактность подвеса и формирование заданной постоянной времени при кратковременном использовании выходного сигнала с ЧЭ ГДГ предложено реализовать в режиме выбега его гироузла. Бесконтактный подвес получается за счет формирования при торможении камеры инерционной осевой центрирующей силы, приложенной к смещенному из центра подвеса поплавку ([5]) при кратковременном управлении движущимся объектом. При этом уменьшение скорости вращения подвеса несколько увеличивает постоянную времени Т ГДГ. Дальнейшее использование сигнала с ГДГ ограничено снижением радиальных центрирующих свойств подвеса и увеличением вероятности возникновения механического контакта сферической поверхности поплавка и камеры. Однако при кратковременном использовании сигнала с ГДГ полученная при настройке его центрирующей части бесконтактность сохраняется. Время существования такого подвеса определяется величиной действующей радиальной перегрузки и интенсивностью снижения скорости собственного вращения подвеса при определенной его радиальной жесткости (стр. 88 [3.1]). Интенсивность снижения скорости собственного вращения поплавковой камеры зависит от аксиальной перегрузки, увеличивающей сопротивление вращению подвеса в подшипниках качения, а снижение радиуса R2 поплавка уменьшает пропорционально R25 увлекающий поплавок за тормозящейся камерой гидромеханический момент. Поэтому уменьшение габаритно-массовых характеристик подвеса ЧЭ ГДГ увеличивает время возможной бесконтактной его работы в условиях известных аксиальных и радиальных перегрузок. При этом желательно при изготовлении поплавка не ограничиваться только аксиальной его балансировкой, а включить в техпроцесс изготовления и настройки подвеса ЧЭ операцию радиальной его балансировки (стр. 91 [3.1]). В результате будет минимизировано радиальное смещение поплавка при собственном вращении подвеса. Кроме того, радиальная балансировка позволит уменьшить динамический дрейф нуля ГДГ в конце интервала времени управления основанием в режиме выбега. При этом определенная настройка его сигнальной системы может обеспечить минимум дрейфа нуля в конце интервала времени управления. Такой подвес может быть реализован при миниатюризации ГДГ до размеров и массы поплавка, обеспечивающих практическую устойчивость подвеса.

О выборе радиуса и ширины камер стабилизации плавучести ЧЭ ГДГ.

Рассмотрим ГДГ со сферическим поплавком (ЧЭ) (фиг.1). Так как масса ЧЭ не изменяется с изменением температуры, т.е. остается величиной постоянной, то задача стабилизации плавучести поплавка ГДГ сведется к задаче стабилизации массы вытесненной поплавком жидкости. В данном техническом решении развивается идея размещения во внутренней полости подвеса торцевых полостей цилиндрической формы, связанных со сферической камерой соединительными каналами. Основным элементом устройства стабилизации плавучести является объем жидкости, размещаемый в этих полостях при частичном заполнении поплавковой камеры рабочей жидкостью. Именно частичная заливка подвеса жидкостью позволяет таким образом перераспределять жидкость, чтобы радиус ее свободной поверхности изменялся по определенному закону, позволяющему уравнять относительное изменение массы вытесненной поплавком жидкости и относительное изменение внутреннего объема жидкости V, залитой в сферическую часть подвеса поплавка и камеры стабилизации плавучести. При этом камер может быть не две, а одна. Важно, чтобы они (т.е. стабилизирующий плавучесть дополнительный объем) были связаны со сферической поплавковой камерой соединительными каналами или непосредственно были совмещены со сферической частью подвеса. Так, на странице 94 [3.1] (например, для исходной температуры Т) записана формула для расчета массы вытесненной поплавком жидкости. Откуда следует, что объем вытесненной поплавком жидкости можно вычислить по формуле: Vп=(4π/3)(R22-R32)3/2, (3.4.1), где R2 - радиус сферического поплавка. В случае, если радиус сферы будет равен R1 - радиусу камеры, тогда Vк=(4π/3)(R12-R32)3/2, здесь R3 - радиус свободной поверхности, характеризующий частичное заполнение подвеса жидкостью (стр. 93 [3.1]). Составляя разность Vк-Vп, находим объем жидкости, который необходимо залить в сферическую часть подвеса поплавка: Vк-Vп=(4π/3)((R12-R32)3/2-(R22-R32)3/2). Вводя в рассмотрение торцевые полости (пока 2 камеры) стабилизации плавучести цилиндрической формы, находим суммарный объем заливаемой жидкости во внутреннюю полость подвеса ЧЭ ГДГ:V=(4/3)π((R12-R32)3/2-(R22-R32))3/2+2π(R42-R32)H; (3.4.2) R3=R2sinθ1 - радиус свободной поверхности жидкости; R4, Н - радиус и ширина цилиндрических камер стабилизации плавучести; θ1=arccos((1/R2)(3m2/4πρ)1/3; m2 - масса поплавка; ρ - плотность рабочей жидкости.

Масса вытесненной поплавком жидкости (см. [3.1] стр. 94) определится из соотношения: mвж=Vвжρ (Vп≡Vвж). Пусть температура окружающей среды изменилась и стала равной Т*=Т+ΔТ. При этом плотность жидкости станет равной ρ*=ρ/(1+γΔТ), γ - коэффициент температурного расширения жидкости. Масса вытесняемой поплавком жидкости при новой температуре будет равна: mвж=(Vвж+ΔVвж)ρ/(1+γΔТ). Условие независимости массы вытесненной поплавком жидкости от температуры запишется в виде: Vвжρ=(Vвж+ΔVвж )ρ/(1+γΔТ), отсюда получаем: ΔVвж/Vвж=γΔТ (3.4.3).

Принимая во внимание, что ΔVвж=(4/3)π(((R2*)2-(R3*)2)3/2-(R22-R32)3/2 ), имеем ΔVвж/Vвж=((R2*)2-(R3*)2)3/2/(R22-R32)2/2-1 (3.4.4), где R3*,R2* - радиусы соответственно свободной поверхности жидкости и поплавка при температуре: Т*=Т+ΔТ. Подставляя (3.4.4) в (3.4.3) и вводя (R2*)=R2(1+(1/3)γпΔТ), имеем (R3*)2=R32(1+(2/3)γΔТ)+G, где G=(2/3)R22(γп-γ)ΔТ. (3.4.5). Здесь γп - коэффициент температурного расширения материала поплавка ГДГ.

Если радиус свободной поверхности жидкости при изменении температуры будет меняться в соответствии с выражением (3.4.5) то масса вытесненной поплавком жидкости будет величиной, не зависящей от температуры окружающей ГДГ среды. При этом отсюда следует условие №1 выбора радиуса камер стабилизации плавучести: R4>R3*=R3(Tmin) (3.4.5.1). Это означает, что радиус камер стабилизации плавучести должен быть больше наибольшего радиуса свободной поверхности жидкости при наименьшей температуре Т*=Т+ΔТ. С учетом (3.4.5) получаем

или

или

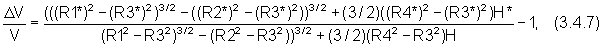

где ΔTmin=Tmax -20 (например, Tmin=-50°С ), ΔTmах=Tmax-20 (например, Tmax=+50°С), Т=20°С - температура, при которой производится выбор параметров камер стабилизации плавучести и настройка подвеса ЧЭ ГДГ. Учитывая, что относительное изменение объема жидкости во внутренней полости подвеса ЧЭ ГДГ удовлетворяет соотношению: ΔV/V=γΔТ, то в соответствии с (3.4.3) получим: ΔVвж/Vвж=ΔV/V=γΔТ. (3.4.6). Согласно (3.4.3) запишем относительное изменение объема жидкости во внутренней полости подвеса в виде:

Здесь, как и ранее, индекс (*) означает, что величина с этим индексом берется при новой температуре: Т*=Т+ΔТ.

Определим связь величин радиуса цилиндрической полости R4, при которой будет выполняться равенство (3.4.6), и ширины этой полости Н.

Подставляя величину Н*, которая равна Н*=Н(1+(1/3)γкΔТ) (γк - коэффициент объемного расширения материала, из которого изготовлен корпус подвеса ЧЭ ГДГ, где размещены поплавковая камера и цилиндрические полости стабилизации плавучести), в выражение (3.4.7) и (3.4.4), и далее выражение (3.4.7) и (3.4.4) в выражение (3.4.6), находим связь между шириной Н и радиусом R4: (3.4.8)

Имея в виду, что R2*=R2(1+(1/3)γпΔТ), R1*=R1(1+(1/3)γкΔТ),

R4*=R4(1+(1/3)γкΔТ), γпΔТ≪1, γгΔТ≪1, распишем с учетом (3.4.5):

((R2*)2-(R3*)2)3/2=(R22-R32)3/2(1+γΔT), ((R1*)2-(R3*)2)3/2=(R12-R32)3/2(1+G1ΔT),

((R4*)2-(R3*)2)=(R42-R32)(1+(2/3)G2ΔT),

где

Подставляя (3.4.9) и (3.4.10) в (3.4.8), после преобразований получим условие независимости плавучести ЧЭ ГДГ от температуры окружающей среды:

или

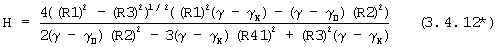

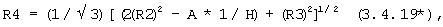

Полагая, что при использовании только одной камеры суммарный стабилизирующий объем жидкости не изменяется, т.е. Н1/2=Н, получаем связь H1 и R41(здесь R41=R4, а Н1=2Н). При этом в соотношениях (3.4.11) и (3.4.12) изменятся коэффициент 2 перед скобкой ((R1)2-(R3)2)1/2 на 4:

или

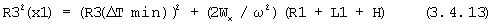

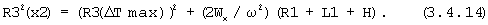

Рассмотрим далее влияние преобразования формы свободной поверхности жидкости на выбор ширины температурных полостей. Выпишем уравнение параболоида свободной поверхности жидкости из [3.1], стр. 93:

R32(х)=R32+(2Wx/ω2)Х, где R3=R2 sinθ1 - номинальный радиус свободной поверхности жидкости (при температуре настройки подвеса ЧЭ ГДГ Т=20°С); θ1=arccos((1/R2)(3m2/4πρ)1/3 - угол, характеризующий частичное заполнение радиального зазора подвеса поплавка жидкостью; Х - расстояние вдоль оси собственного вращения от центра камеры подвеса до точки, где определяется радиус свободной поверхности жидкости; Wx, ω - аксиальное переносное ускорение и угловая скорость собственного вращения подвеса.

Учтем далее, что для сохранения нулевой плавучести в условиях действия аксиальных перегрузок свободная поверхность должна пересекать («омывать») торцевые плоскости, перпендикулярные оси собственного вращения торцевых цилиндрических полостей, наиболее удаленных от центра камеры подвеса ЧЭ ГДГ (условие №2). Эти плоскости находятся на расстояниях: X=R1+L1+H от центра камеры подвеса поплавка. Здесь R1 - радиус сферической камеры 1, L1 - расстояние от сферической камеры 1 до цилиндрических полостей (камер) 7. Принимая во внимание условие №2 и условие №1 (формулы (3.4.5.2) и (3.4.5.3)), запишем соответствующие радиусы свободной поверхности жидкости на торцевых плоскостях цилиндрических камер стабилизации плавучести для «худших случаев». Например, когда имеет место увеличение радиуса свободной поверхности жидкости в точке с координатой X1 за счет действия ускорения Wx и увеличение радиуса свободной поверхности в ней за счет влияния низких температур Tmin (соотношение (3.4.5.2)), тогда на этой плоскости:

- увеличенный радиус свободной поверхности жидкости. На другой - будем иметь уменьшенный радиус свободной поверхности жидкости за счет действия ускорения Wx и действия высоких температур Tmax:

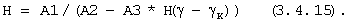

Рассмотрим далее выбор границ изменения ширины Н торцевых цилиндрических камер стабилизации плавучести. Из геометрических соображений для удовлетворения выше упомянутого условия нужно, чтобы выполнялось неравенство R4>R3(x1). Отсюда, подставляя (3.4.13) вместо (R4)2 увеличенный радиус свободной поверхности (R3(×1))2, получаем уравнение для нахождения нижней границы Н - ширины торцевых полостей:

В нем А3=6Wx/ω2

В нем А3=6Wx/ω2

A2=2(γ-γп)(R2)2-3(γ-γк)[(R3(ΔTmin))2+A3(R1+L1)/3-(R3)2/3]; R3=R2 sinθ1;

A1=2((R1)2-(R3)2)1/2((R1)2(γ-γк)-(γ-γп)(R2)2); θ1=arccos ((1/R2)(3m2/4πρ)1/3);

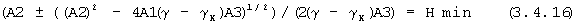

Из (3.4.15) находим нижнюю границу для выбора ширины цилиндрических полостей 7:

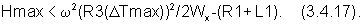

При нахождении соотношения для верхней границы Hmax учтем, что приращение (уменьшение) радиуса свободной поверхности жидкости в торцевой цилиндрической полости, куда перетекает жидкость, должно быть не больше номинального радиуса свободной поверхности, т.е. R3(x2)>0, откуда с учетом (3.4.14) находим:  Таким образом, суммируя полученные результаты, соотношение для выбора Н выглядит следующим образом:

Таким образом, суммируя полученные результаты, соотношение для выбора Н выглядит следующим образом:

где

где

A1=2((R1)2-(R3)2)1/2((R1)2(γ-γк)(γ-γп)(R2)2);

A2=2(γ-γп)(R2)2-3(γ-γк)[(R3(ΔTmin))2+A3(R1+L1)/3-(R3)2/3];

A3=6Wx/ω2; R3=R2sinθ1; θ1=arccos ((1/R2)(3m2/4πρ)1/3);

(R3(ΔTmin))2=R32(1+(2/3)γΔTmin)+(2/3)R22(γп-γ)ΔTmin, ΔTmin=Tmin-20°;

(R3(ΔTmax))2=R32(1+(2/3)γΔTmax)+(2/3)R22(γп-γ)ΔTmax, ΔTmax=Tmax-20°.

При использовании одного и того же материала поплавка и камеры его гидродинамического подвеса соотношение для выбора Н и R4 упрощается:

где

где

A*1=2((R1)2-(R3)2)1/2((R1)2-(R2)2); A3=6Wx/ω2;

A*2=2(R2)2-3[R3(ΔTmin))2+А3(R1+L)/3-(R3)2/3]; R3=R2 sinθ1;

θ1=arccos((1/R2)(3m2/4πρ)1/3); ΔTmin=Tmin-20°, ΔTmax=Tmax-20°.

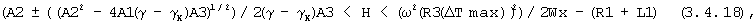

Повторяя приведенные здесь рассуждения, получаем формулы и для одной камеры 7 стабилизации плавучести ЧЭ ГДГ. Для одной камеры соотношения (3.4.18) и (3.4.19) примут следующий вид (здесь коэффициент 2 перед скобкой ((R1)2-(R3)2)1/2 в А1 изменится на 4, а это означает, что ширина H1 единственной камеры 7 увеличивается в 2 раза при неизменном радиусе R41):

где A3=6Wx/ω2; А2=2(γ-γп)(R2)2-3(γ-γк)[(R3(ΔTmin))2+A3(R1+L1)/3-(R3)2/3];

где A3=6Wx/ω2; А2=2(γ-γп)(R2)2-3(γ-γк)[(R3(ΔTmin))2+A3(R1+L1)/3-(R3)2/3];

A1=4((R1)2-(R3)2)1/2((R1)2(γ-γк)-(γ-γп)(R2)2); R3=R2 sinθ1;

(R3(ΔTmin))2=R32(1+(2/3)γΔTmin)+(2/3)R22(γп-γ)ΔTmin, ΔTmin=Tmin-20°;

(R3(ΔTmax))2=R32(1+(2/3)γΔTmax)+(2/3)R22(γп-γ)ΔTmax, ΔTmax=Tmax-20°.

При использовании одного и того же материала поплавка и поплавковой камеры его гидродинамического подвеса соотношение для выбора H1 и R41 упрощается:

A*1=4((R1)2-(R3)2)1/2((R1)2-(R2)2); A3=6Wx/ω2; R3=R2 sinθ1;

A*2=2(R2)2-3[(R3ΔTmin))2+A3(R1+L1)/3-(R3)2/3];

θ1=arcos((1/R2)(3m2/4πρ)1/3); ΔTmin=Tmin-20°, ΔTmax=Tmax-20°.

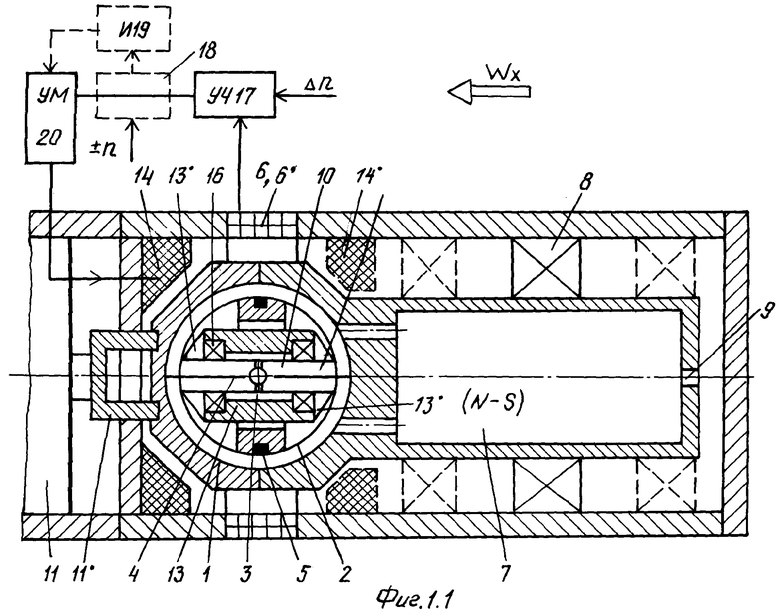

Важно отметить, что принятый здесь термин «радиус свободной поверхности» жидкости означает, что речь идет о таком радиусе свободной поверхности», который учитывает фактические величины массы поплавка и его радиус R2. Это радиус R3 обеспечивает неподвижность поплавка в поле силы тяжести (т.е. обеспечивает выполнение закона Архимеда в аксиальном направлении), а также когда форма свободной поверхности жидкости приобрела соответствующую действующей перегрузке Wx параболическую форму. В сравнении с известными решениями здесь уточнены конечные соотношения (3.4.18) и (3.4.19), (3.4.20) и (3.4.21) в части учета влиянии более существенных факторов на выбор радиуса R4 и R41 в зависимости от изменения радиуса свободной поверхности от окружающей температуры Т. Фиг.1.1, фиг.2. Конструктивные схемы подвеса ЧЭ ГДГ (1-11, как на фиг.1) с одной камерой стабилизации плавучести 7(фиг.1.1) и устройством смещения укороченных упоров 4* (с П-образным упругим элементом 12 и кольцевой полостью 12*, в которой формируют гидродинамическое давление жидкости) (фиг.2), а также с инерционной массой 13 и установленными в ее торцевых частях кольцевыми магнитами 13*, балансировочными грузами 15 и скоростными подшипниками 16. 14, 14* - обмотки, формирующие вращающееся магнитное поле, соединенные с обмотками опорных напряжений 6* (не показаны) сигнальной системы 6 ГДГ. 17 - умножитель частоты, соединенный через коммутатор 18 и инвертор 19 с усилителем мощности 20. На фиг.1.1 пунктиром показаны варианты установки подшипниковых узлов МГДГ, на фиг.2 справа - прототип устройства стабилизации плавучести 7.

Предложенный способ подвеса ЧЭ ГДГ реализуется следующим образом.

Частично заполняют радиальный зазор между поплавком 2 и камерой 1 рабочей жидкостью, обеспечивающей равенство массы поплавка 2 и вытесненной им жидкости в аксиальном направлении.

Размещают во внутренней полости сферического поплавка инерционную массу 13 (маховик) так, что устанавливают ее в скоростных подшипниках 16 качения, закрепляют в ее торцевых частях кольцевые магниты 13*, размещают в торцевых частях подвеса катушки формирования вращающегося магнитного поля 14, сдвинутые относительно друг друга на 120 электрических градусов, размещают на каркасе сигнальной системы катушки 6* опорных напряжений, сдвинутых относительно друг друга на 120 электрических градусов, соединяют их с соответствующими катушками формирования вращающегося магнитного поля 14 через умножитель частоты 17 с коэффициентом передачи n частоты вращения поплавка и усилитель мощности 20, при разгоне подвеса до номинальной угловой скорости собственного вращения формируют разгоняющееся вращающееся магнитное поле (т.е. осуществляют частотный пуск инерционной массы 13).

Соединяют катушки опорных напряжений с соответствующими катушками формирования вращающегося магнитного поля через умножитель частоты и усилитель мощности так, что умножитель частоты вращения инерционной массы подключают к усилителю мощности через коммутатор и инвертор. Это действие обеспечивает возможность управления частотой и направлением вращения инерционной массы и таким образом позволяет управлять величиной постоянной времени ГДГ. Устройство стабилизации плавучести ЧЭ ГДГ выполняют в виде одной цилиндрической камеры 7, соосной с камерой 1 подвеса поплавка 2, ширину HI и радиус R41 ее выбирают из соотношений:

(А2±((А2)2-4А1(γ-γк)A3)1/2)/2(γ-γк)А3<H1<((ω2(R3(ΔTmax))2/2Wx)-(R1+L1),

R41=(1/√3)[(2(γ-γп)(R2)2-А1/Н1)/(γ-γк)+(R3)2]1/2, где A3=6Wx/ω2;

A2=2(γ-γп)(R2)2-3(γ-γк)[(R3(ΔTmin))2+A3(R1+L1)/3-(R3)2/3]; R3=R2 sinθ1;

A1=4((R1)2-(R3)2)1/2((R1)2(γ-γк)-(γ-γп)(R2)2); θ1=arccos((1/R2)(3m2/4πρ)1/3);

(R3(ΔTmin))2=R32(1+(2/3)γTmin)+(2/3)R22(γп-γ)ΔTmin, ΔTmin=Tmin-20°;

(R3(ΔTmax))2=R32(1+(2/3)γΔTmax)+(2/3)R22(γп-γ)ΔTmax, ΔTmax=Tmax-20°,

где γ, γп, γк - коэффициенты температурного расширения жидкости, материалов поплавка 2 и поплавковой камеры 1; R1, R2 - радиусы поплавковой камеры 1 и поплавка 2 соответственно; R3=R2 sinθ1 - номинальный радиус свободной поверхности жидкости (при температуре настройки подвеса ЧЭ ГДГ Т=20°С), плотность которой ρ; θ1 - угол, характеризующий частичное заполнение радиального зазора подвеса поплавка жидкостью; m2 - масса поплавка; ω, Wx - угловая скорость собственного вращения подвеса поплавка 2 и наибольшее аксиальное переносное ускорение; L1 - расстояние от сферической камеры 1 до торцевых цилиндрических камер стабилизации плавучести 7; Tmin, Tmax - минимальная и максимальная температура окружающей среды.

Осуществляют собственное вращение подвеса поплавка 2 гироскопа и предварительное его центрирование относительно камеры 1 при помощи упоров 4, установленных в торцевых частях подвеса и шарика, закрепленного в геометрическом центре поплавка. При этом перед началом движения основания разгоняют поплавок 2 и инерционную массу 13 до номинальной скорости собственного вращения, причем инерционную массу разгоняют до угловой скорости ωим, выбранной из соотношения (Т bω-Н20)/Iим<ωим, для чего устанавливают коэффициент передачи n умножителя частоты 17 из соотношения n>(Tb-Io)/Iим, где Т - заданная величина постоянной времени; b - коэффициент трения поверхности поплавка о жидкость; Io, Iим - осевые моменты инерции поплавка 2 и помещенной в его внутреннюю полость инерционной массы 13.

При разгоне подвеса устанавливают согласное (однонаправленное с поплавком) направление вращения инерционной массы 13. Вращают ее с угловой скоростью, в n раз превышающей угловую скорость собственного вращения поплавка 2 при собственном вращении подвеса.

В момент начала движения основания с ускорением формируют движение жидкости в радиальном зазоре и поплавка 2 вдоль оси собственного вращения в направлении, противоположном вектору переносного ускорения, при этом осуществляют собственное вращение камеры 1 подвеса поплавка с угловым ускорением, направление вектора которого противоположно направлению вектора угловой скорости собственного вращения поплавковой камеры, исключают перетекание значительного количества жидкости между торцевыми частями подвеса при ускоренном аксиальном перемещении основания за счет того, что устройство 7 стабилизации плавучести ЧЭ ГДГ размещают со стороны, противоположной направлению вектора осевого ускорения перемещения основания, регулируют при этом положение центра поплавка 2 относительно центра камеры 1 в пределах односторонних зазоров устройства 7 предварительного механического его центрирования.

Замечание. Замедленное вращение формируют в том числе, например, отключением питания электродвигателя 11. При выполнении этой операции смещают поплавок 2 относительно камеры 1, а затем центрируют силой ([5]), которая формируется пропорционально смещению поплавка 2 относительно камеры 1 и интенсивности торможения подвеса ЧЭ ГДГ (первый вариант). Второй вариант включает частичное заполнение радиального зазора между поплавком и камерой рабочей жидкостью, обеспечивающей равенство массы поплавка и вытесненной им жидкости в аксиальном направлении, собственное вращение подвеса поплавка гироскопа.

Размещают во внутренней полости сферического поплавка инерционную массу 13 (маховик) так, что устанавливают ее в скоростных подшипниках 16 качения, закрепляют в ее торцевых частях кольцевые магниты 13*, размещают в торцевых частях подвеса катушки формирования вращающегося магнитного поля 14, сдвинутые относительно друг друга на 120 электрических градусов, размещают на каркасе сигнальной системы катушки опорных напряжений 6*, сдвинутых относительно друг друга на 120 электрических градусов, соединяют их с соответствующими катушками формирования вращающегося магнитного поля 14 через умножитель частоты 17 с коэффициентом передачи n частоты вращения поплавка и усилитель мощности 20. Соединяют катушки опорных напряжений 6* с соответствующими катушками формирования вращающегося магнитного поля через умножитель частоты 17 и усилитель мощности 20 так, что умножитель частоты 17 вращения инерционной массы 13 подключают к усилителю мощности 20 через коммутатор 18 и инвертор 19.

Предварительно центрируют поплавок по внешней сферической поверхности укороченными упорами 4*, установленными в торцевых частях подвеса в упругих элементах П-образной формы 12.

При разгоне подвеса устанавливают согласное (однонаправленное с поплавком 2) направление вращения инерционной массы 13.

Перед началом движения основания разгоняют поплавок 2 и инерционную массу до номинальной скорости собственного вращения, при этом формируют разгоняющееся вращающееся магнитное поле. Т.е. осуществляют частотный пуск инерционной массы 13 по принципу синхронного электродвигателя.

Причем инерционную массу 13 разгоняют до угловой скорости ωим, выбранной из соотношения (Т bω-Н20)/Iим<ωим, для чего устанавливают коэффициент передачи п умножителя частоты 17 из соотношения n>(Т b-Io)/Iим, где Т - заданная величина постоянной времени ГДГ; b - коэффициент трения поверхности поплавка о жидкость; Io, Iим - осевые моменты инерции поплавка и помещенной в его внутреннюю полость инерционной массы. Вращают инерционную массу 13 с угловой скоростью, в n раз превышающей угловую скорость собственного вращения поплавка 2 при вращении подвеса. При собственном вращении подвеса формируют силы, растягивающие в осевом направлении упругие элементы, и перемещают при этом укороченные (по сравнению с прототипом ) упоры 4* вдоль оси собственного вращения до удаления их из радиального зазора подвеса. Для формирования сил в торцевых частях подвеса поплавка 2 ГДГ размещают кольцевые полости 12*, один из торцов которых соприкасается с внутренней абсолютно жесткой поверхностью камеры 7, а другой - торцевой поверхностью соприкасается с торцевой поверхностью упругого элемента П-образной формы 12, заполняют эти полости жидкостью, при собственном вращении подвеса ЧЭ ГДГ формируют гидродинамическое давление жидкости, составляющая силы которого направлена вдоль оси вращения от центра подвеса поплавка 2.

При использовании гироскопа на динамичных движущихся объектах фиксируют упоры 4* в смещенном положении, а для нединамичных объектов управления упоры 4* в смещенном положении не фиксируют, а при прекращении собственного вращения подвеса возвращают их в исходное положение. Фиксируют упоры в смещенном положении так, что фиксаторы упругих элементов выполняют в виде цилиндрических штоков и подпирают их радиальными упругими элементами и размещают радиальные фиксаторы (не показаны) смещенных упоров 4* в торцевых частях подвеса, в упругих элементах 12, выполняют кольцевые пазы фиксации положения упоров на поверхности смещаемого упругого элемента 12, при перемещении упругих элементов с упорами 4* размещают фиксаторы в кольцевых пазах упругих элементов 12.

В момент начала движения основания с ускорением формируют движение жидкости в радиальном зазоре и поплавка вдоль оси собственного вращения в направлении, противоположном вектору переносного ускорения, при этом осуществляют собственное вращение камеры подвеса поплавка с угловым ускорением, направление вектора которого противоположно направлению вектора угловой скорости собственного вращения поплавковой камеры, регулируют при этом положение поплавка относительно камеры. При выполнении этой операции смещают поплавок относительно камеры, а затем центрируют силой ([5]), которая формируется пропорционально смещению поплавка относительно камеры и интенсивности торможения подвеса ЧЭ.

Использование решения позволяет реализовать подвес ЧЭ малогабаритного ГДГ с заданной точностью (постоянной времени) с сохранением его бесконтактности в течение короткого времени управления движущимся с радиальными и осевыми ускорениями основанием (технический результат).

Технический эффект состоит в регулировании перемещений поплавка на коротком интервале времени управления движущимся объектом посредством формирования движения жидкости и поплавка в направлении, противоположном действующей осевой перегрузке, и при замедленном собственном вращении подвеса посредством возвращения его в центр подвеса. Перед этим устанавливают в ГДГ систему пуска инерционной массы в виде опорных катушек и катушек формирования вращающегося магнитного поля, соединенных между собой через умножитель частоты вращения и усилитель мощности. При этом осуществляют частотный пуск и собственное вращение инерционной массы с угловой скоростью, кратной скорости вращения поплавка (по первому и второму вариантам). В первом варианте размещают в подвесе единственную камеру стабилизации плавучести определенных размеров, которая минимизирует перетекание жидкости при действии осевой перегрузки и тем самым уменьшает смещение поплавка из центра камеры. Во втором варианте размещают в подвесе специальное устройство в виде кольцевых торцевых полостей с П-образными упругими элементами для формирования сил, перемещающих укороченные упоры, а при собственном вращении подвеса извлекают их из радиального зазора подвеса ЧЭ ГДГ на время выполнения им функций измерителя угловых перемещений.

О выполнении требования п.2.3 Правил «единства изобретения». Предложен комплекс из двух решений-способов подвеса ЧЭ МГДГ при кратковременном использовании его выходного сигнала для управления динамичным основанием. Решения относятся к способам-объектам одного вида, одинакового назначения, обеспечивающим получение одного и того же технического результата различными действиями (варианты), что согласно п.2.3 Правил признается соблюдением требования «единства изобретения».

Изобретение предназначено для реализации подвесов поплавков гидродинамических гироскопов (ГДГ), используемых в режиме кратковременного съема сигнала в качестве измерителей угловых перемещений динамичных объектов управления. Способы подвеса чувствительного элемента (ЧЭ) ГДГ при кратковременном использовании его сигнала для управления динамичным объектом сочетают - первый: элементы «классического гидродинамического подвеса с механическим устройством предварительного центрирования поплавка», модернизированное устройство стабилизации плавучести ЧЭ и размещение во внутренней полости инерционной массы, вращающейся в скоростных подшипниках посредством частотного пуска по принципу синхронного электродвигателя, и режим выбега подвеса во время измерения параметров углового движения; второй - удаление укороченных упоров автоматически за счет сил гидродинамического давления жидкости в осевом направлении из зоны угловых и поступательных движений поплавка ГДГ, размещение в его внутренней полости инерционной массы, вращающейся в скоростных подшипниках посредством частотного пуска синхронного электродвигателя, и режим выбега гидродинамического подвеса во время измерения параметров углового движения. Использование изобретения позволяет реализовать подвес ЧЭ малогабаритного ГДГ с заданной точностью (постоянной времени) с сохранением его бесконтактности в течение короткого времени управления движущимся с радиальным и осевыми ускорениями основанием. 2 с. и 6 з.п. ф-лы, 2 ил.

(A2±((A2)2-4A1(γ-γк)A3)1/2)/2(γ-γк)A3<H1<(ω)2(R3(ΔTmax))2/2Wx)-(R1+L1);

R41=(1/√3)[(2(γ-γп)(R2)2-A1/H1)/(γ-γк)+(R3)2]1/2,

где A3=6Wx/ω2;

A2=2(γ-γп)(R2)2-3(γ-γк)[(R3(ATmin))2+A3(R1+L1)/3-(R3)2/3];

R3=R2 sinθ1;

A1=4((R1)2-(R3)2)1/2((R1)2(γ-γк)-(γ-γп)(R2)2);

θ1=arcos((1/R2)(3m2/4πρ)11/3);

(R3(ΔTmin))2=R32(1+(2/3)γΔTmin)+(2/3)R22(γп-γ)ΔTmin;

ΔTmin=Tmin-20°;

(R3(ΔTmax))=R32(1+2/3)γΔTmax)+(2/3)R22(γп-γ)ΔTmax;

ΔTmax=Tmax-20°;

γ, γп, γк - коэффициенты температурного расширения жидкости, материалов поплавка и поплавковой камеры;

R1, R2 - радиусы поплавковой камеры и поплавка соответственно;

R3=R2 sinθ1 - номинальный радиус свободной поверхности жидкости при температуре настройки подвеса ЧЭ ГДГ Т=20°С, плотность которой ρ;

θ1 - угол, характеризующий частичное заполнение радиального зазора подвеса поплавка жидкостью;

m2 - масса поплавка;

ω, Wx - угловая скорость собственного вращения подвеса поплавка и наибольшее аксиальное переносное ускорение;

L1 - расстояние от сферической камеры торцевой цилиндрической камеры стабилизации плавучести;

Tmin, Tmax - минимальная и максимальная температуры окружающей среды,

перед началом движения основания разгоняют поплавок и инерционную массу до номинальной скорости собственного вращения, причем инерционную массу разгоняют до угловой скорости ωим, которой соответствует коэффициент передачи частоты n умножителя частоты из соотношения n>(Т b-Io)/Iим, где Т - заданная величина постоянной времени; b - коэффициент трения поверхности поплавка о жидкость; Io, Iим - осевые моменты инерции поплавка и инерционной массы; в момент начала движения основания с ускорением формируют движение жидкости в радиальном зазоре и поплавка вдоль оси собственного вращения в направлении, противоположном вектору переносного ускорения, при этом осуществляют собственное вращение камеры подвеса поплавка с угловым ускорением, направление вектора которого противоположно направлению вектора угловой скорости собственного вращения поплавковой камеры, регулируют при этом положение центра поплавка относительно центра камеры в пределах односторонних зазоров устройства механического его центрирования.

| ГИДРОДИНАМИЧЕСКИЙ ГИРОСКОП | 1995 |

|

RU2116623C1 |

| АНДРЕЙЧЕНКО К.П | |||

| Динамика поплавковых гироскопов и акселерометров, М., Машиностроение, 1987, с.7, 87-104 | |||

| ГИДРОДИНАМИЧЕСКИЙ ГИРОСКОП | 2002 |

|

RU2217700C1 |

| ПОПЛАВКОВЫЙ ВИБРАЦИОННЫЙ ГИРОСКОП | 0 |

|

SU182345A1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ ЗАМКНУТОГО ЦИКЛА | 2002 |

|

RU2226737C2 |

| ПРЕОБРАЗОВАТЕЛЬ ВЛАЖНОСТИ ГАЗОВ | 1987 |

|

SU1492919A1 |

| US 2854850 A, 07.10.1958. | |||

Авторы

Даты

2006-01-10—Публикация

2004-06-01—Подача