Данное техническое решение относится к области гироскопической техники и может быть использовано для настройки и контроля подвеса сферического поплавка в сферической камере гидродинамического гироскопа (ГДГ).

Список использованных источников при определении уровня техники. 1.Патент ФРГ №2226737. Гироскопический прибор с установленным в жидкости шаровым ротором, G 01 c 19/00. Изобретения за рубежом №13, 1974 г. (частичная заливка, устройство центрирования поплавка). 2.Горенштейн И.А. Гидродинамические гироскопы. Москва. Машиностроение, 1972 г. (аналог, съем сигнала с поплавка стр.11). 3. Андрейченко К.П.Динамика поплавковых гироскопов и акселерометров. Москва, Машиностроение, 1987 г. (прототип, стр.7, глава 6). 4. Авторское свидетельство №414486, Устройство для заполнения гироскопических приборов жидкостью. G 01 c 25/00 (Андронов Е.В. и др.) 5. Андрейченко К.П., Смарунь А.Б. Об эффекте возникновения аксиальной инерционной движущей силы в сферической гидродинамической опоре. (Сарат. политех. институт. - Саратов, 1983. - деп. в ВИНИТИ №3937 В83). 6. Патент Франции №1492919, Гироскоп с жидкостным ротором, G 01 c, от 17.07.67 г. (съем сигнала с поплавка гироскопа).

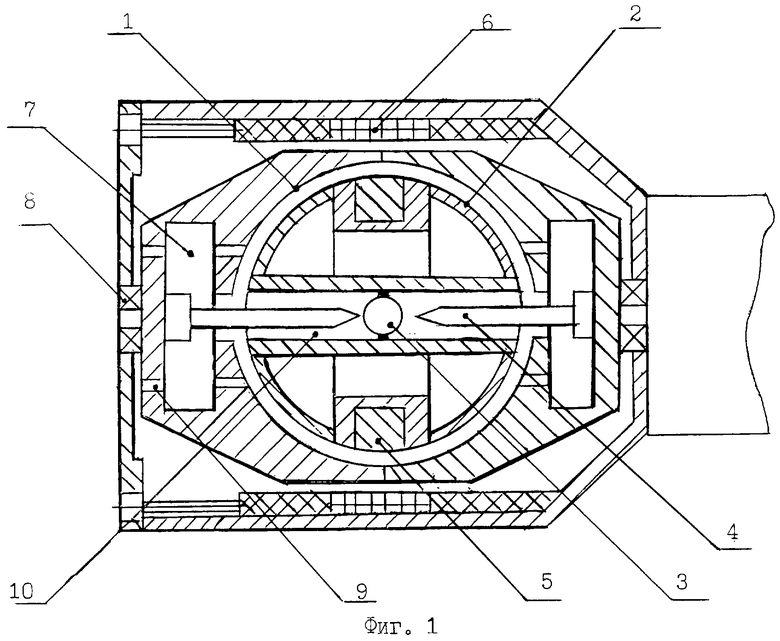

На фиг.1 представлена конструктивная схема гироскопа со сферическим гидродинамическим подвесом сферического чувствительного элемента-поплавка (шарового ротора). Известный гидродинамический гироскоп (ГДГ) показан в /3/ на стр. 7. При этом реально существующая конструктивная схема гидродинамического гироскопа показана на фиг.1. ГДГ представляет собой вращающуюся в подшипниках качения сферическую камеру 1, частично заполненную жидкостью (которая не показана) и помещенный в нее сферический поплавок 2 (ЧЭ) /1/. Механическое устройство предварительного центрирования поплавка 2 относительно камеры 1, выполненное в виде шарика 3, закрепленного в центре поплавка 2, и упоров 4, установленных в торцах сферической камеры 1 /1/. Система съема сигнала (датчик угла) ГДГ представляет собой (см. /2/ стр.11) постоянный магнит 5 (ротор), закрепленный в диаметральной плоскости поплавка 2, и кольцевую сигнальную катушку 6 (статор), закрепленную в корпусе прибора. Ось катушки при сборке ГДГ устанавливают соосно с осью вращения камеры 1 и поплавка 2. Для разделения сигналов между измерительными осями служат две обмотки опорных напряжений, закрепленных на каркасе сигнальной системы и смещенных друг относительно друга на угол 90 градусов.

Важным узлом ГДГ является устройство стабилизации плавучести чувствительного элемента (поплавка) в широком диапазоне температурных воздействий (возмущений). Это устройство 7 представляет собой торцевые цилиндрические полости (камеры), соосные с осью собственного вращения подвеса ЧЭ ГДГ определенных размеров. Поплавковая камера вместе с устройством стабилизации плавучести представляет собой вращающийся в подшипниках качения 8 гироузел. Рабочую жидкость заливают в поплавковую камеру через торцевые отверстия 9. Устройство механического центрирования поплавка размещается в осевом его отверстии 10.

Аналогом для заявляемого технического решения является способ гидродинамического подвеса сферического чувствительного элемента (поплавка) гидродинамического гироскопа /2/, включающий полное заполнение жидкостью радиального зазора между сферическим поплавком и камерой, обеспечивающее при этом нейтральную плавучесть поплавка, а также собственное вращение сферической камеры и поплавка.

Недостатком аналога является зависимость плавучести чувствительного элемента гидродинамического гироскопа (ЧЭ ГДГ) от температуры окружающей среды из-за изменения от температуры плотности поддерживающей поплавок жидкости. В связи с этим для получения необходимой точности измерения параметров углового движения основания гидродинамические гироскопы необходимо термостатировать, что усложняет конструкцию подвеса ЧЭ и ГДГ в целом.

Прототипом для данного технического решения выбран способ подвеса ЧЭ ГДГ, представленный в книге Андрейченко К.П. /3/ (глава 6), который включает частичное заполнение радиального зазора между поплавком и камерой рабочей жидкостью, обеспечивающей равенство массы поплавка и вытесненной им жидкости в аксиальном направлении, и собственное вращение подвеса поплавка гироскопа.

Недостаток технического решения, выбранного за прототип, состоит в том, что известный способ подвеса чувствительного элемента (ЧЭ) гидродинамического гироскопа (ГДГ) не позволяет реализовать подвес поплавка с заданной точностью относительно измерительных осей гироскопа. Этот недостаток может быть устранен путем оптимальной настройки подвеса ЧЭ ГДГ в поле силы тяжести с учетом последующего использования в качестве чувствительного элемента измерителя угловых перемещений. При этом прототип не содержит рекомендаций по определению важнейшего параметра ЧЭ ГДГ, как плавучесть, и рекомендаций по выполнению условия разгрузки устройства аксиального механического центрирования поплавка (см. стр. 94 /3/). Это условие состоит в обеспечении равенства массы поплавка и вытесненной им жидкости в аксиальном (осевом) направлении.

Аналогом (с полной заливкой поплавковой камеры жидкостью, см. стр. 7, /3/) и прототипом (с частичной заливкой этой же камеры жидкостью, стр. 91, /3/) для устройства, предлагаемого для корректировки количества жидкости в поплавковой камере, является гироузел гидродинамического гироскопа (т.е. его поплавковая камера).

Гироузел (аналог) гидродинамического гироскопа представляет собой сферическую камеру, полностью заполненную жидкостью, и помещенный в нее сферический поплавок, в диаметральной плоскости которого закреплен кольцевой магнит.

Недостатком аналога (стр.7 /3/) является положительная плавучесть поплавка, которая не позволяет его использовать на динамичных движущихся объектах управления.

Гироузел (прототип) гидродинамического гироскопа представляет собой сферическую камеру, частично заполненную жидкостью, и помещенный в нее сферический поплавок, в диаметральной плоскости которого закреплен кольцевой магнит. В таком гироузле применена нулевая аксиальная плавучесть ЧЭ.

Недостатком прототипа является отсутствие элементов, обеспечивающих проведение корректировки количества жидкости в поплавковой камере и позволяющих осуществить контроль подвеса. Для устранения этих недостатков предложено устройство, которое позволит решить поставленную в данном техническом решении задачу.

Вторая часть технического решения касается настройки системы съема сигнала с подвеса ЧЭ ГДГ. Известен съем сигнала гидродинамических гироскопов с жидкостным ротором 161. Датчик съема сигнала представляет собой магнитный диск, подвешенный на торсионной нити в центре ротора, так, что при совпадении осей вращения жидкости и кожуха он находится в диаметральной плоскости вращения кожуха. При наличии угла рассогласования между осями вращения жидкости и кожуха, магнитный диск получает отклонение, которое воспринимается кольцевой сигнальной катушкой, расположенной на неподвижном корпусе прибора. Кроме этого имеется пара катушек опорного напряжения, установленных на неподвижном корпусе, и постоянный магнит, закрепленный на вращающемся кожухе.

Датчик угла для рассматриваемого ГДГ (см. фиг.1) представляет собой кольцевой магнит, закрепленный в диаметральной плоскости сферического чувствительного элемента (ЧЭ, поплавка) - ротор датчика угла, а его статор - кольцевая сигнальная катушка установлена на неподвижном корпусе ГДГ. Датчик опорных сигналов включает две катушки, закрепленные также на неподвижном корпусе под углом 90 градусов друг относительно друга (/2/ стр. 11).

Как показано в /3/ стр. 102, осевая «качка» подвеса поплавка гидродинамического гироскопа с частотой собственного вращения, обусловленная несовершенством изготовления элементов конструкции подшипников и неидеальностью их установки относительно оси вращения подвеса при наличии радиального смещения центра масс поплавка относительно оси собственного вращения, приводит к возникновению возмущающего поплавок момента, следствием чего является дрейф нуля гидродинамического гироскопа. Дрейф нуля (т.е. угол отклонения поплавка относительно камеры и системы съема сигнала), определяемый этим возмущающим моментом, требует минимизации его влияния на показания ГДГ посредством, например, схемной компенсации. Такая компенсация предполагает совмещение электрической оси сигнальной катушки и направления оси собственного вращения поплавка ГДГ.

Прототипом для предлагаемой настройки системы съема сигнала ГДГ является способ настройки системы съема выходного напряжения (см. /6/), который следует из логики съема сигнала в гидродинамическом гироскопе с жидкостным ротором: устанавливают определенное взаимное положение электрической оси сигнальной катушки (статора датчика угла) и оси собственного вращения ротора датчика угла (здесь им является магнитный диск) на неподвижном основании. При этом, как видно из /6/, осуществляют заполнение внутренней полости подвеса ротора датчика угла жидкостью и осуществляют собственное вращение гироузла (т.е. осуществляют, в соответствии с /3/ глава 6, гидродинамический подвес ЧЭ ГДГ). Особенностью прототипа является совмещение электрической оси статора датчика угла (т.е. кольцевой сигнальной катушки) и оси его ротора (магнитного диска), помещенного во вращающуюся жидкость. В ГДГ с твердым носителем кинетического момента, по существу, применен аналогичный съем сигнала. Особенность состоит лишь в том, что кольцевой магнит закреплен в диаметральной плоскости вращающегося поплавка. Как известно (см. /3/, глава 6), вращающийся сферический поплавок, помещенный в жидкость, поддерживается и центрируется в сферической камере на слое жидкости (т.е. реализуется подвес ЧЭ ГДГ).

Недостатком прототипа (см. /6/) является то, что этот способ не учитывает наличие совпадения или различий условий применения и условий настройки системы съема сигнала ГДГ, а также длительности съема сигнала при использовании его для управления движением динамичного или нединамичного основания. А недостатком подвеса ЧЭ ГДГ (см. /3/ глава 6) является отсутствие рекомендаций по реализации съема сигнала с шарового (сферического) носителя кинетического момента ГДГ. Каждое из данных технических решений содержит операции, необходимые для решения следующей технической задачи.

Задача технического решения состоит в реализации контролируемой настройки поддерживающей - центрирующей и электрической части подвеса ЧЭ ГДГ, используемого в качестве измерителя угловых перемещений, а также контроль реализованной настройки.

Задача настройки подвеса ЧЭ ГДГ решается так, что способ настройки подвеса чувствительного элемента гидродинамического гироскопа, включающий частичное заполнение камеры подвеса поплавка жидкостью, обеспечивающей его аксиальную нейтральную плавучесть и собственное вращение подвеса, установку определенным образом взаимного положения электрической оси сигнальной катушки и оси собственного вращения поплавка на неподвижном основании и измерение выходного напряжения гироскопа, имеет особенность такую, что вначале осуществляют настройку центрирующей части подвеса, затем регулировку системы съема, при этом для динамичных движущихся объектов с кратковременным использованием выходного сигнала с подвеса чувствительного элемента гироскопа и нединамичных движущихся объектов с длительным использованием выходного сигнала с подвеса чувствительного элемента гироскопа совмещают электрическую ось кольцевой сигнальной катушки с осью собственного вращения поплавка и устанавливают минимальный выходной сигнал Up гироскопа, а для динамичных движущихся объектов с длительным использованием выходного сигнала с подвеса чувствительного элемента гироскопа вначале измеряют величины выходных напряжений с предварительно установленной сигнальной катушки при рабочем направлении собственного вращения Uрн и обратном направлении собственного вращения Uон., вычисляют величины выходных напряжений при рабочем Up и обратном Uo направлении собственного вращения из соотношения Up=Uo=(Uрн+Uон)/2, совмещают электрическую ось сигнальной катушки с биссектрисой угла, образованного осями собственного вращения поплавка при рабочем и обратном направлении его собственного вращения, устанавливают катушку в положение, при котором выходной сигнал на рабочей частоте собственного вращения Up равен выходному сигналу Uo на рабочей частоте при обратном направлении собственного вращения, далее осуществляют контроль качества регулировки сигнальной катушки по величине выходного напряжения, которая должна быть менее заданной величины, при превышении ее отбраковывают поплавки с повышенной величиной радиального смещения центра масс.

Для динамичных движущихся объектов с кратковременным использованием выходного сигнала с подвеса чувствительного элемента гироскопа и нединамичных движущихся объектов с длительным использованием выходного сигнала с подвеса чувствительного элемента гироскопа определяют минимальное выходное напряжение гироскопа Umin при последовательном изменении частоты собственного вращения fp в диапазоне (1,1-0,6)fp, при нахождении минимума Umin этой характеристики в окрестности рабочей частоты fp считают регулировку завершенной, при этом в случае значительного смещения минимума Umin относительно рабочей частоты собственного вращения fp, изменяют направление собственного вращения подвеса и определяют повторно выходное напряжение U1 гироскопа, по этой величине U1, которая должна быть менее заданной, отбраковывают поплавки с повышенным радиальным смещением центров масс.

Задача настройки подвеса решается так, что способ настройки центрирующей части подвеса чувствительного элемента гидродинамического гироскопа, включающий частичное заполнение камеры подвеса поплавка жидкостью, обеспечивающей его нейтральную плавучесть и собственное вращение подвеса, имеет особенность такую, что заливают камеру подвеса поплавка жидкостью, количество которой выбирают из соотношения: V1<V≤V2, где

V1=(4/3)π((R12-R52)3/2-(R22-R52)3/2)+2π(R42-R52)Н;

V2=(4/3)π((R12-R32)3/2-(R22-R32)3/2)+2π(R42-R32)Н;

R1, R2 - радиусы камеры и поплавка, соответственно;

R3=R2 sinθ1 - радиус свободной поверхности жидкости;

θ1=arccos ((1/R2)(3m2/4πρ)1/3); ρ - плотность рабочей жидкости;

R4, Н - радиус и ширина цилиндрических камер стабилизации плавучести; m2 - масса поплавка; R5=(1,1-1,2) R3<R6 - расстояние от оси вращения поплавковой камеры до оси соединительных каналов цилиндрических камер стабилизации плавучести, центрируют поплавок относительно камеры посредством его последовательно разгона и торможения, оценивают аксиальную плавучесть поплавка по появлению и величине разбалансировки системы жидкое тело - поплавок и/или по возникновению и интенсивности динамики его аксиальных перемещений в поле силы тяжести и корректируют количество жидкости в подвесе.

Задача решается так, что способ определения плавучести чувствительного элемента гидродинамического гироскопа, включающий частичное заполнение камеры подвеса поплавка жидкостью, обеспечивающей его плавучесть, близкую к нейтральной, и собственное вращение подвеса, имеет особеность такую, что центрируют поплавок относительно камеры посредством его последовательного разгона и торможения, аксиальную плавучесть чувствительного элемента гидродинамического гироскопа оценивают по появлению и величине разбалансировки системы жидкое тело-поплавок и/или по возникновению и интенсивности динамики его аксиальных перемещений в поле силы тяжести.

При нахождении величины разбалансировки определяют разность выходных сигналов ΔU с центрированным и смещенным поплавком относительно камеры при невертикальном расположении оси собственного вращения, а величину плавучести определяют по формуле Δm=ΔU bω/Kcc g e cosα, где b - коэффициент момента сил вязкого трения камеры о жидкость, ω - скорость вращения подвеса поплавка, g - ускорение силы тяжести, Kcc - коэффициент передачи датчика угла системы съема сигнала, е - односторонний осевой зазор в устройстве аксиального центрирования поплавка, α - угол наклона оси собственного вращения к плоскости горизонта.

При нахождении величины разбалансировки и выявлении динамики аксиального перемещения поплавка определяют скорость изменения выходного сигнала U* при наклоне оси собственного вращения подвеса под углом 45±15 градусов к плоскости горизонта, а величину плавучести определяют по формуле Δm=(U*bω(Кρ+Кμ)/Kcc g**2 cosα sinα)**(1/2), где Кρ, Кμ - коэффициенты гидродинамического и вязкого демпфирования аксиальных движений поплавка, α=(45±15) градусов - угол наклона оси собственного вращения к оси собственного вращения к плоскости горизонта.

Динамику аксиального перемещения поплавка и ее интенсивность оценивают по времени t его аксиального движения из центра камеры к одному из упоров устройства механического центрирования поплавка, установленных в торцах камеры, при не горизонтальном расположении оси собственного вращения подвеса, а величину плавучести определяют по формуле Δm=(De(Кρ+Кμ)/t g sinα), где De - односторонний осевой зазор между шариком, закрепленным в центре поплавка, и упором, установленным в торце поплавковой камеры, α=(45±15) градусов - угол наклона оси собственного вращения к плоскости горизонта.

Для определения появления и величины разбалансировки системы жидкое тело-поплавок и/или возникновения и интенсивности динамики его аксиальных перемещений поплавка снимают зависимость выходного напряжения гироскопа от частоты собственного вращения в диапазоне (1,1-0.6) fp, где fp - рабочая частота собственного вращения, устанавливают ось собственного вращения под углом 45±15 градусов к плоскости горизонта, повторно снимают эту зависимость только посредством последовательного увеличения частоты собственного вращения в диапазоне (0,6-1,1) fp, сравнивают величины выходных напряжений на одних и тех же частотах, а величину плавучести оценивают по формуле Δm=ΔUmax bω./Kcc* g e cosα, где b - коэффициент момента сил вязкого трения камеры о жидкость, ω - скорость вращения подвеса поплавка, g - ускорение силы тяжести, Ксс* - коэффициент передачи датчика угла системы съема сигнала с подвеса ЧЭ ГДГ на угловой скорости собственного вращения, соответствующей ΔUmax, е - односторонний осевой зазор в устройстве аксиального центрирования поплавка, α - угол наклона оси собственного вращения к плоскости горизонта.

Задача решается так, что способ корректировки количества жидкости в подвесе поплавка гидродинамического гироскопа, включающий частичное заполнение камеры подвеса поплавка жидкостью, обеспечивающей его плавучесть, близкую к нейтральной, и осуществляют собственное вращение подвеса, такую, что корректировку количества жидкости во внутренней полости подвеса осуществляют при невертикальной оси собственного вращения подвеса гироскопа, при наклоне оси собственного вращения подвеса гироскопа под углом 45±15 градусов к плоскости горизонта, центрируют поплавок относительно камеры, определяют параметр подвеса, зависящий от плавучести ЧЭ ГДГ, по которому оценивают величину необходимого изменения количества жидкости ΔV во внутренней полости подвеса для получения нулевой аксиальной плавучести, перемещают часть DV1 необходимого количества жидкости ΔV во внутреннюю полость поплавковой камеры, затем повторно определяют параметр подвеса, зависящий от плавучести, и уточняют количество жидкости в поплавковой камере путем добавления или удаления объема жидкости DV2.

В качестве параметра подвеса, зависящего от плавучести ЧЭ ГДГ, используют скорость изменения выходного сигнала с подвеса гироскопа U*, при этом последовательно порциями осуществляют корректировку количества жидкости до момента обнуления скорости изменения выходного сигнала гироскопа U*.

При корректировке количество жидкости во внутренней полости подвеса осуществляют контрольную доливку объема DV1, определяют, какой процент n составляет приращение скорости изменения выходного сигнала гироскопа U*, соответствующий этой контрольной доливке DV1, затем добавляют во внутреннюю полость подвеса количество жидкости DV2, определенное из соотношения: DV2=DV1 (100/n-1)1/2 при уменьшении скорости U* изменения выходного сигнала, а при увеличении этой скорости U* удаляют объем жидкости DV2 из внутренней полости подвеса, найденный в соответствии с соотношением: DV2=DV1(100/n+1)1/2.

В качестве параметра подвеса, зависящего от плавучести ЧЭ ГДГ, используют изменение выходного сигнала подвеса гироскопа ΔU с центрированным и смещенным поплавком относительно камеры, при этом последовательно порциями осуществляют корректировку количества жидкости до момента обнуления изменения выходного сигнала ГДГ ΔU.

При корректировке количества жидкости во внутренней полости подвеса осуществляют контрольную доливку объема DV1, определяют, какой процент m составляет приращение изменения выходного сигнала гироскопа ΔU, соответствующий этой контрольной доливке DV1, затем добавляют во внутреннюю полость подвеса количество жидкости DV2, определенное из соотношения: DV2=DV1 (100/m-1) при уменьшении изменения ΔU выходного сигнала, а при увеличении этого изменения ΔU удаляют объем жидкости DV2 из внутренней полости подвеса, найденный в соответствии с соотношением: DV2=DV1(100/m+1).

В качестве параметра подвеса, зависящего от плавучести ЧЭ ГДГ, используют время t изменения выходного сигнала подвеса гироскопа ΔU с центрированным и смещенным поплавком относительно камеры, при этом последовательно порциями осуществляют корректировку количества жидкости до момента обнуления изменения выходного сигнала ГДГ ΔU.

При корректировке количества жидкости во внутренней полости подвеса осуществляют контрольную доливку объема DV1, определяют, какой процент m составляет приращение параметра (1/t) изменения выходного сигнала гироскопа ΔU, соответствующий этой контрольной доливке DV1, затем добавляют во внутреннюю полость подвеса количество жидкости DV2, определенное из соотношения: DV2=DV1 (100/m-1) при уменьшении изменения ΔU выходного сигнала и параметра (1/t), а при увеличении этого изменения ΔU и параметра (1/t) удаляют объем жидкости DV2 из внутренней полости подвеса, найденный в соответствии с соотношением:

DV2=DV1(100/m+1).

Задача решается так, что устройство настройки центрирующей части подвеса, включающее сферическую камеру, частично заполненную жидкостью, и помещенный в нее поплавок, в диаметральной плоскости которого закреплен кольцевой магнит, а в торцевых частях размещены цилиндрические камеры стабилизации плавучести, связанные со сферической камерой соединительными каналами, имеет особенность такую, что на одном из торцов сферической камеры размещена цилиндрическая полость, частично заполненная жидкостью, выполненная из прозрачного материала в виде насадки, а узел, соединяющий цилиндрическую полость с внешней средой, выполнен в виде отверстия, соосного с осью поплавковой камеры и цилиндрической полости, а на торце этой прозрачной полости, примыкающей к камере, выполнена сливная кольцевая полость, при этом цилиндрическая полость вместе с поплавковой камерой установлена в подшипниках качения соосно с статором системы съема сигнала, цилиндрическая полость связана с внутренней полостью поплавковой камеры заливочными отверстиями, вращает устройство электродвигатель, кроме этого номинальный радиус свободной поверхности жидкости R3, расстояние R7 от осей заливочных отверстий до оси собственного вращения камеры, радиус R8 торцевого отверстия цилиндрической полости выбирают из соотношения: R3>R7>R8, где R3=R2 sin θ1; m2 - масса поплавка;

θ1=arccos ((1/R2)(3m2/4πρ)1/3); ρ - плотность рабочей жидкости.

Задача решается так, что устройство настройки центрирующей части подвеса, включающее сферическую камеру, частично заполненную жидкостью, и помещенный в нее поплавок, в диаметральной плоскости которого закреплен кольцевой магнит, а в торцевых ее частях размещены цилиндрические камеры стабилизации плавучести, связанные со сферической камерой соединительными каналами, имеет особенность такую, что на одном из торцов сферической камеры размещена цилиндрическая полость, сообщающаяся с камерой стабилизации плавучести и частично заполненная жидкостью, которая выполнена в виде дополнительной стационарной камеры «регулировки плавучести» сферической камеры подвеса поплавка, а узел, связывающий полость с внешней средой, выполнен в виде нескольких сквозных каналов, оси которых параллельны оси поплавковой камеры, с цилиндрическими подвижными элементами, один из которых, перемещаясь, формирует и разрывает связь посредством соединительного канала между одной из камер стабилизации плавучести с цилиндрической полостью, а остальные, перемещаясь, изменяют внутреннее количество жидкости в этой цилиндрической полости, кроме этого цилиндрическая полость выполнена с цилиндрической вставкой, причем ее диаметр R9 выбирают из соотношения: R9≥R3; R3=R2 sin θ1;

θ1=arccos ((1/R2)(3m2/4πρ)1/3); π=3.14; ρ - плотность рабочей жидкости; m2 - масса поплавка.

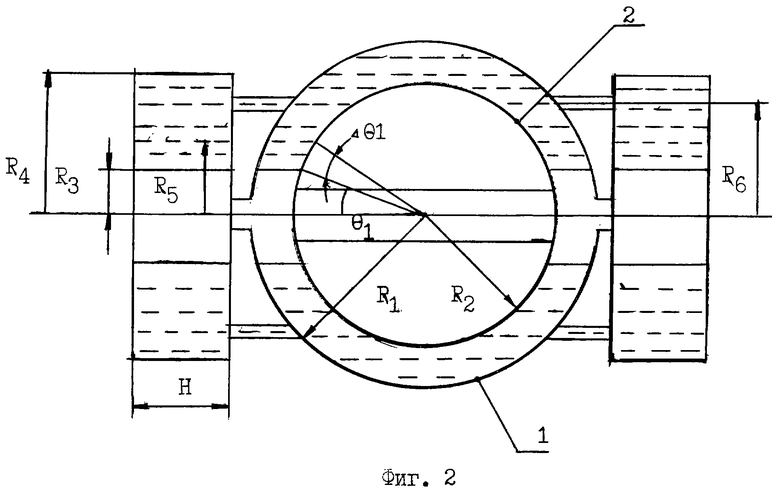

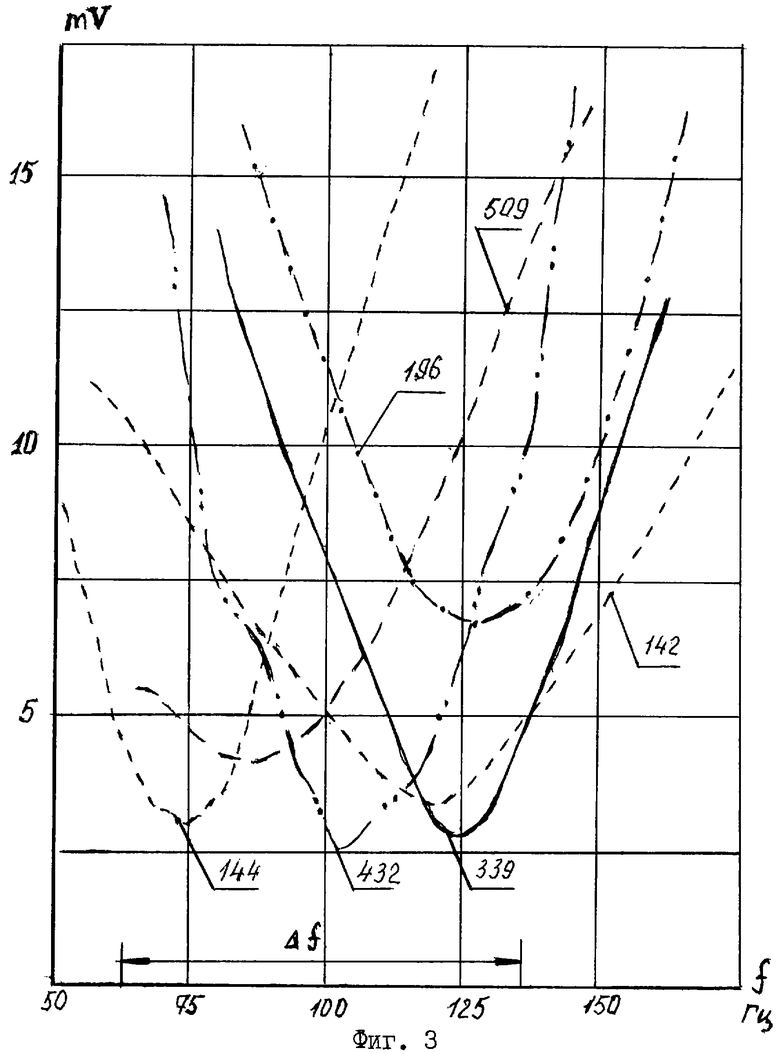

Цилиндрическая полость выполнена в виде съемной насадки, установленной посредством крепления на торцевой части поплавковой камеры. На фиг.2 представлена внутренняя полость сферического гидродинамического подвеса, иллюстрирующая обоснование выбора количества жидкости в поплавковой камере. Так же как и на фиг.1, на ней отмечены поплавковая камера 1 и поплавок 2. На фиг.3 представлены характерные для ГДГ зависимости выходного напряжения от частоты собственного вращения, полученные экспериментальным путем для партии пригодных для применения приборов. При этом один из ГДГ (№144) был отбракован по результатам приемосдаточных испытаний по величине выходного напряжения Up в отсутствие входных угловых воздействий.

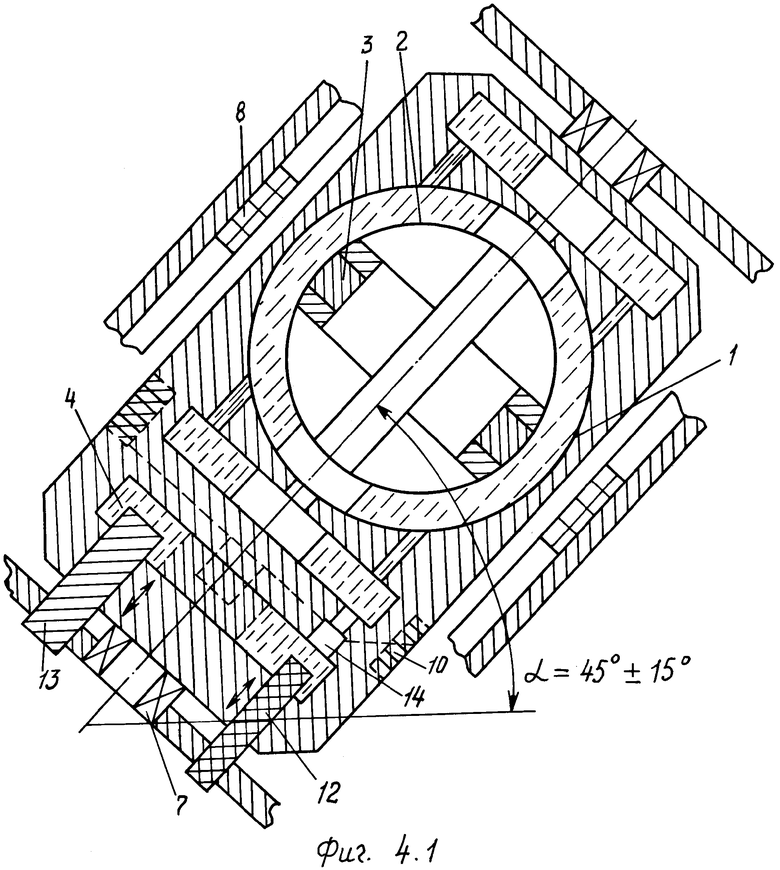

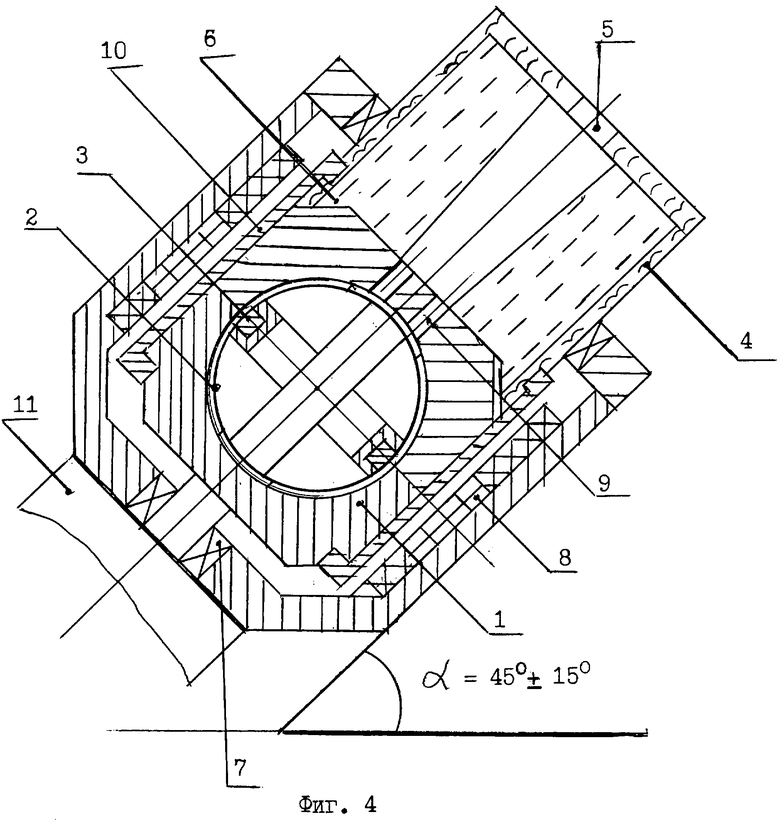

На фиг.4 представлены варианты реализации устройств для предложенного способа настройки центрирующей части.

Новизна предложенного решения состоит в том, что впервые предложена реализация способа настройки электрической и центрирующей частей подвеса чувствительного элемента гидродинамического гироскопа заданной перегрузочной способности и точности с минимальными трудозатратами. Для реализации этой концепции рассмотрены основные технологические операции настройки центрирующей части подвеса. К ним относятся:

- такая частичная заливка внутренней полости камеры подвеса поплавка рабочей поддерживающей поплавок жидкостью, которая и обеспечивает гидродинамический «подвес» сферического поплавка (его предварительное радиальное и аксиальное центрирование) в сферической камере при их собственном вращении;

- контроль качества заливки посредством оценки плавучести поплавка по разбалансировке системы жидкое тело-поплавок и выявлению динамики аксиального перемещения поплавка четырьмя способами (в том числе впервые посредством определения скорости изменения выходного сигнала с подвеса ЧЭ ГДГ, ось собственного вращения которого наклонена под углом 45±15 градусов к плоскости горизонта, и посредством использования характерной зависимости ГДГ (см. фиг.3);

- коррекции количества жидкости в поплавковой камере до получения нулевой аксиальной плавучести ЧЭ ГДГ (три варианта реализации).

Особенность здесь - заполнение фиксированным количеством, незначительно меньшим по сравнению с номинальным V2 (расчетным) для обеспечения нулевой (нейтральной) плавучести чувствительного элемента гироскопа. Предложены рекомендации по выбору количества этой жидкости для предварительного заполнения внутренней полости подвеса с учетом обеспечения практической устойчивости гидродинамического подвеса (/3/, стр.91) и сохранения «жидкостной связи» между радиальным зазором подвеса и камерами стабилизации плавучести ЧЭ ГДГ. Несколько меньшее количество жидкости по сравнению с расчетным позволяет использовать даже поплавки и меньшей относительно номинальной (на 5-6%) массой m2. При этом не исключается заполнение и номинальным количеством жидкости V2. Об этом свидетельствует соответствующий знак неравенства «≤» в соотношении для V. Важно отметить, что заливаемое количество жидкости V во внутреннюю полость подвеса позволяет реализовать его без значительного нарушения «взвешивающих и центрирующих» свойств. Такая операция заполнения подвеса жидкостью вызвана тем, что номинальная заливка так или иначе нарушается при регулировании коэффициента упругой перекрестной связи между измерительными каналами гироскопа (здесь данная операция не рассматривается). Эта регулировка предполагает изменение радиального зазора в аксиальном направлении, что позволяет реализовать схемную компенсацию возмущающего поплавок момента, обусловленного технологическими факторами изготовления элементов подвеса (поплавка, поплавковой камеры и кольцевой сигнальной катушки датчика угла гироскопа). Изменение радиального зазора неизбежно приводит к изменению объема внутренней полости между поплавком и камерой. В связи с этим для обеспечения нейтральной плавучести чувствительного элемента (поплавка) гироскопа требуется проведение корректировки количества жидкости в поплавковой камере. Именно поэтому предложено заливать предварительно чуть меньшее количество жидкости с последующей «управляемой» по сигналам с подвеса поплавка гироскопа доливкой.

Кроме этого, при контроле качества настройки подвеса с наклоненной осью собственного вращения под углом 45±15 градусов к плоскости горизонта двукратное снятие зависимости выходного напряжения U от частоты собственного вращения f при последовательном снижении ее от 1,1 fp до 0,6 fp и последовательном увеличении частоты от 0,6 fp до 1,1 fp позволяет дополнительно оценить не только плавучесть поплавка по разбалансировке системы жидкое тело-поплавок в поле силы тяжести, а оценить качество настройки сигнальной системы ГДГ (см. фиг.3). Выявленная разность напряжений на одних и тех же частотах собственного вращения укажет на наличие остаточной ненулевой плавучести поплавка гироскопа. При этом найденная разность минимума этой характеристики Urn in и величины выходного напряжения U на рабочей частоте собственного вращения fp характеризуют качество регулировки системы съема сигнала гироскопа в отсутствие входных угловых воздействий.

Предложена и рассмотрена методика проведения коррекции количества жидкости во внутренней части подвеса ЧЭ ГДГ, пропорционально величине скорости изменения разбалансировки системы жидкое тело-поплавок. Основной особенностью данной операции является использование впервые пониженной скорости собственного вращения подвеса поплавка и проведение контрольной доливки с последующим добавлением фиксированного объема жидкости в его внутреннюю полость, найденного по вновь полученной инженерной формуле, с учетом результата контрольной доливки. Также предложенная методика отличается проведением корректировки жидкости в подвесе ЧЭ ГДГ с наклоненной осью собственного вращения под острым углом к плоскости горизонта. Рассмотрены дополнительно варианты реализации способа корректировки количества жидкости в подвесе ЧЭ ГДГ с использованием других параметров подвеса, зависящих от плавучести ЧЭ ГДГ. Предложено осуществлять уточнение количества жидкости в подвесе ЧЭ ГДГ по величине разбалансировки системы жидкое тело-поплавок (ΔU) и времени (t) перемещения его относительно камеры из ее центра к одному из упоров устройства механического центрирования поплавка.

При проведении оценки «изобретательского уровня» данного технического решения было выявлено изобретение /4/. Данное устройство заполнения гироскопических приборов жидкостью применимо для заполнения поплавковых гироскопических приборов с гидростатическим подвесом чувствительного элемента. Проблемы, которую решает данное техническое решение, для гидродинамического подвеса сферического поплавка не существует. Поэтому технические решения (способы и устройства) для заполнения поплавковых приборов с гидростатическим подвесом жидкостью не применимы для заполнения гидродинамического подвеса жидкостью.

Впервые найдены и предложены оригинальные решения для устройств, используемых при корректировке количества жидкости в гидродинамическом подвесе. Эти решения появились на основе проводимых обширных экспериментальных работ по исследованию гидродинамического подвеса.

Неравенство: R3>R7>R8 в первом варианте устройства отражает соотношение радиусов свободной поверхности жидкости, заливочных отверстий и торцевого отверстия прозрачной насадки. Такое «ступенчатое» условие выбрано из соображений сохранения независимости друг от друга уровней жидкости в поплавковой камере и насадке (левая часть неравенства), а правая часть неравенства позволяет исключить истечение жидкости из насадки наружу при корректировке жидкости в камере подвеса поплавка ГДГ. Это необходимо для закрепления результатов корректировки количества жидкости в подвесе ЧЭ ГДГ.

Неравенство R9≥R3 позволяет исключить перетекание «несжимаемой» жидкости между камерами стабилизации и регулировки плавучести 4 за счет перепада давления при собственном вращении подвеса ЧЭ ГДГ даже при некоторой остаточной негерметичности соединительного канала 14. Действительно, из полости 4 жидкость «не потечет» в камеру стабилизации плавучести, т.к. гидродинамическое давление в камере больше. Перетеканию «несжимаемой» жидкости из камеры стабилизации плавучести подвеса ЧЭ ГДГ в полость 4 будет препятствовать та самая металлическая вставка (отмеченная на фиг.4.1 пунктиром), находящаяся внутри этой полости. Если данное неравенство будет нарушено (т.е. при R9<R3, то возможно перетекание жидкости из полости 4 в камеру стабилизации плавучести из-за повышенного давления в полости 4 (полностью заполненной жидкостью) по сравнению с давлением в камере стабилизации плавучести ЧЭ ГДГ.

Логика формирования («рождения») технических решений, касающихся устройств, следующая.

Задача: необходимо изменять (уточнять) радиус свободной поверхности жидкости в подвесе. Решение: значит нужно изменять (увеличивать или уменьшать) количество жидкости во внутренней полости поплавковой камеры.

Условие 1: корректировку количества жидкости важно производить, не изменяя при этом объемов (размеров) камер стабилизации плавучести ЧЭ ГДГ и сферической части подвеса, которая уже изменена при регулировке коэффициента перекрестных связей между измерительными каналами ГДГ. Для выполнения этого условия введен дополнительный объем жидкости в виде цилиндрической полости 4, связанной с поплавковой камерой 1 соединительным каналом 14 (в устройстве №2, фиг.4.1). В устройстве №1 этим каналом являются заливочные отверстия 9 (см. фиг.4).

Условие 2: методика корректировки количества жидкости должна быть максимально проста и обеспечивать при этом регулировку количества жидкости (увеличение и уменьшение при необходимости) с минимумом действий исполнителя и получением требуемого результата посредством изменения положения (поворотом или перемещением) регулирующего элемента. Для выполнения данного условия введен регулировочный элемент в виде одного или нескольких аксиально перемещающихся поршней 13 (устройство №2 фиг.4.1). Регулирующим элементом в устройстве №1 (фиг.4) являются порции жидкости, добавляемые или удаляемые из внутренней полости подвеса ЧЭ ГДГ.

Условие 3: методика должна обеспечивать сохранение полученного результата после проведенной «регулировки плавучести» ЧЭ ГДГ. Для выполнения этого условия введен аксиально перемещающийся поршень 12, герметизирующий перепускной канал 14 (устройство №2, фиг.4.1) и металлическая вставка внутри полости 4 радиусом R9. В устройстве №1 эту функцию выполняет исполнитель, удаляя большую часть жидкости из прозрачной насадки 4, и сливная полость 6 (куда стекают остатки жидкости после прекращения собственного вращения устройства, ось которого устанавливают вертикально перед прекращением собственного вращения устройства).

Условие 4: результат проводимой корректировки должен быть контролируемым по сигналам непосредственно с подвеса ЧЭ ГДГ. Для выполнения этого условия предложено оценивать плавучесть ЧЭ ГДГ по скорости изменения выходного сигнала U* с подвеса ЧЭ ГДГ (в каждом из устройств с использованием выходного напряжения системы съема сигнала, такой же, как в ГДГ). Все эти условия выполняются в устройстве, представленном на фиг.4 и 4.1.

Особенность первого устройства (с прозрачной насадкой) состоит в том, что корректировка количества жидкости в подвесе осуществляется при непосредственном его собственном вращении под острым углом к плоскости горизонта. Возможна корректировка и при горизонтальной оси собственного вращения подвеса ЧЭ ГДГ. В данном случае потребуется каждый раз наклонять подвес для определения скорости U* изменения выходного сигнала с подвеса ЧЭ ГДГ. При этом во втором варианте реализации устройства эта корректировка осуществляется при не вращающемся подвесе ЧЭ ГДГ в вертикальном положении оси камеры подвеса ЧЭ ГДГ.

Технический эффект предложенного способа настройки подвеса поплавка гидродинамического гироскопа состоит в реализации бесконтактного подвеса сферического чувствительного элемента ГДГ заданной точности и перегрузочной способности.

Обоснование предлагаемого технического решения.

О выборе количества жидкости в поплавковой камере ГДГ

Важным параметром подвеса ЧЭ ГДГ является его аксиальная (осевая) перегрузочная способность. Для обеспечения независимости точности ГДГ от действия осевых ускорений необходимо, чтобы в этом направлении был выполнен известный из физики (гидромеханики) закон Архимеда. С целью обеспечения выполнения этого закона в осевом направлении в данном техническом решении предложены рекомендации по выбору количества жидкости в поплавковой камере (с учетом камер стабилизации плавучести). Обоснование этого выбора объема жидкости основано на разработанной Андрейченко К.П. и опубликованной в /3/ (стр.96-100) математической модели аксиальных движений ЧЭ ГДГ.

Так на станице 94 /3/ записана формула для расчета массы вытесненной поплавком жидкости, откуда следует, что объем вытесненной поплавком жидкости можно вычислить в соответствии с соотношением:

Vп=(4π/3)(R22-R32)3/2, где R2 - радиус сферического поплавка.

В случае, если радиус сферы будет равен R1 - радиусу камеры, тогда Vr=(4π/3)(R12-R32)3/2, здесь R3 - радиус свободной поверхности, характеризующий частичное заполнение подвеса жидкостью (см. фиг.2).

Составляя разность Vк-Vп, находим объем жидкости, который необходимо залить в сферическую часть подвеса поплавка:

Vк-Vп=(4π/3)((R12-R32)3/2-(R22-R32)3/2).

Вводя в рассмотрение торцевые полости (камеры) стабилизации плавучести цилиндрической формы, находим верхнюю границу количества заливаемой жидкости:

V2=(4/3)π((R12-R32)3/2-(R22-R32)3/2)+2π(R42-R32)Н; (1)

R3=R2 sinθ1 - радиус свободной поверхности жидкости;

θ1=arccos ((1/R2)(3m2/4πρ)1/3); π-3.14;

m2 - масса поплавка; р -плотность рабочей жидкости;

R4, Н - радиус и ширина цилиндрических камер стабилизации плавучести.

Учтем далее, что камеры стабилизации плавучести связаны с радиальным зазором соединительными каналами. Заменяя в (1) радиус свободной поверхности R3 на R5, находим нижнюю границу для объема заливаемой жидкости:

V1=(4/3)π((R12-R52)3/2-(R22-R52)3/2)+2π(R42-R52)H; (2)

где R5=(1,1-1,2)R3<R6 - расстояние от оси вращения поплавковой камеры до оси соединительных каналов цилиндрических камер стабилизации плавучести (причем R6≅1,4 R3).

Для обеспечения выполнения закона Архимеда радиус свободной поверхности R3 выбирают из условия выполнения равенства массы поплавка mi и вытесненной им жидкости (см. 13.1 стр.94). Объединяя (1) и (2), находим соотношение для выбора объема заливаемой жидкости V1<V≤V2 (3).

Здесь выполнено главное условие, что при заполнении камеры подвеса поплавка жидкостью и последующих регулировках ГДГ нужно обязательно не нарушить «связь» между сферической камерой и торцевыми камерами стабилизации плавучести ЧЭ ГДГ. При этом не исключается возможность заполнения подвеса и номинальным количеством жидкости V2 (на это указывает знак нестрого неравенства в правой части (3):≤). Только в этом случае последующая настройка подвеса будет более трудоемкой, так как потребуется как доливка, так и удаление излишков жидкости ΔV после регулировки коэффициента перекрестной связи между измерительными каналами ЧЭ ГДГ.

Для реализации высокоточной заливки важно знать связь между плавучестью ЧЭ ГДГ и количеством доливаемой жидкости. Покажем эту связь. Для этого составим разность ΔV=V2-V1:

ΔV=(4/3)π((R12-R32)3/2-(R22-R32)3/2)-((4/3)π((R12-R52)3/2-(R22-R52)3/2))+2π(R42-R32)Н-2π(R42-R52)Н. Введем в рассмотрение угол θ1 и приращение Δθ1 угла свободной поверхности жидкости, характеризующие частичное заполнение камеры подвеса поплавка, причем Δθ1≪θ1 (см. фиг.2, sinθ1=R3/R2). Учтем далее, что

(R12-R32)3/2=((R1)cosθ1)3; (R22-R32)3/2=((R2)cosθ1)3;

(R12-R52)3/2=((R1)cos(θ1+Δθ1))3; (R22-R52)3/2=((R2)cos(θ1+Δθ1))3;

R52=((R2)sin(θ1+Δθ1))2; R32=((R2)sin(θ1))2, а также, что известные формулы тригонометрии при Δθ1≪θ1 преобразуются следующим образом:

cos(θ1+Δθ1)=cosθ1-sinθ1*Δθ1; sin(θ1+Δθ1)=sinθ1+cosθ1*Δθ1.

Тогда приращение 4π(R2)2(sinθ1*cosθ1)(3δ*cosθ1+H)*Δθ1, (4)

где δ=R1-R2 - радиальный зазор между камерой и поплавком.

Таким образом, получено, что при малости Δθ1 по сравнению с θ1, объем доливаемой жидкости ΔV пропорционален приращению угла свободной поверхности жидкости Δθ1. С учетом введенного угла свободной поверхности жидкости θ1, формула для расчета массы вытесненной поплавком жидкости mвж=(4π/3)ρ(R22-R32)3/2, выписанная из /3/ стр. 94, приобретает вид: mвж=(4π/3)ρ(R2)3 cos3θ1.

Рассмотрим далее связь изменения угла свободной поверхности Δθ 1 и изменения (приращения) массы вытесненной поплавком жидкости. То есть определим отрицательную плавучесть ЧЭ Δm при изменении (уменьшении) вытесняемой поплавком массы жидкости mвж:

Δmвж=(4π/3)ρ(R2)3(cos3θ1-cos3(θ1+Δθ1))=4π(R2)3ρcos2θ1*sinθ1*Δθ1 (5)

Отсюда находим, что ΔV=К*Δm, где K=(H+3δ*cosθ1)/(ρR2*cosθ1). (6)

В результате этих рассуждений получен значимый инженерный результат: изменение плавучести поплавка пропорционально изменению количества жидкости в поплавковой камере при принятых допущениях, которые имеют место на практике.

Обоснуем выбор пределов изменения радиуса свободной поверхности жидкости: (1.1-1.2) R3=R5 в соотношении (2).

Из условия практической устойчивости гидродинамического подвеса (см. стр. 92 /3/) следует, что 2πρ(R3)2(R22-R32)l/2>- Δm, (где Δm=-Δmвж).

Подставляя в это соотношение формулу (5) в правую часть, а в левую часть R2 sinθ1=R3, получим условие практической устойчивости подвеса, выраженное через θ1 и Δθ1:

2πρ(R2)3cosθ1*sin2θ1>4πρ(R2)3cos2θ1*sinθ1*Δθ1, откуда находим: sinθ1/(2cosθ1)>Δθ1.

Запишем R5-R3 с учетом, что R5=R2 sin(θ1+Δθ1); R3=R2 sinθ1, в виде R5-R3=(R2) cosθ1*Δθ1. Подставляя его в последнее неравенство:

(sinθ1/2cosθ1)>(R5-R3)/(R2)cosθ1, получим с учетом, что R3=R2sinθ1,

(R5/R3)-1<0,5, т.е. R5<1,5 R3. Кроме этого, учтем, что R6=1,4 R3 в реальной конструкции подвеса ЧЭ ГДГ. Отсюда и назначены пределы изменения R3 для выбора R5=(1,1-1,2)R3<R6.

Далее с учетом тех же допущений определим связь плавучести Δm ЧЭ ГДГ и изменения во времени разбалансировки системы жидкое тело -поплавок при перемещении его вдоль оси собственного вращения со скоростью е* (е - смещение поплавка относительно камеры) в поле силы тяжести, когда ось вращения подвеса наклонена к плоскости горизонта под углом 45 градусов.

В /3/ получено соотношение для приращения угла между осями поплавка и камеры, обусловленного разбалансировкой системы жидкое тело-поплавок (стр.99). При d→0: α2=Δm g e/bω, где b - коэффициент сил вязкого трения камеры (или поплавка, т.к. b1≈b2=b) о жидкость, ω - скорость вращения подвеса поплавка, g - ускорение силы тяжести. Вводя в рассмотрение коэффициент передачи датчика угла Ксс системы съема сигнала с учетом угла наклона α=45 градусов к плоскости горизонта, приращение выходного напряжения прибора будет равно:

ΔU=Kcc Δm g e cosα/bω. (7)

Отсюда следует первый способ оценки плавучести ЧЭ ГДГ. Если измерить выходное напряжения ГДГ с центрированным поплавком (т.е. когда е=0), а затем создать условия и переместить поплавок из центра камеры на величину e, равную, например, осевому зазору De в устройстве механического центрирования поплавка (3,4 см. фиг.1), то появится дополнительное приращение выходного напряжения, которое можно оценить по формуле (7) и измерить при помощи вольтметра. Поэтому по величине ΔU можно судить о наличии ненулевой плавучести ЧЭ ГДГ. В этом способе ось собственного вращения подвеса ЧЭ должна быть не вертикальна.

Дифференцируя по времени соотношение (7), получим: U*=k e*, (8)

где k=Δm g cosα/bω. Далее учтем, что в поле силы тяжести (стр. 91 /3/) скорость e* (z*=e*) аксиального перемещения поплавка в рассматриваемом случае может быть определена по формуле: е*=Δm g sinα/(Кμ+Кρ), (9), где Kμ, Кρ - коэффициенты вязкого и гидродинамического демпфирования аксиальных движений поплавка ГДГ. Подставляя (9) в (8), находим связь плавучести поплавка ГДГ и скорости изменения выходного напряжения:

U*=Kcc(Δmg)2cosαsinα/bω(Kμ+Kρ). (10)

Техническим следствием из (10) является второй способ оценки плавучести ЧЭ ГДГ. Необходимо создать условия для перемещения поплавка относительно камеры и оценить скорость изменения выходного сигнала с подвеса ЧЭ ГДГ. Для перемещения ЧЭ ГДГ наклоняют ось собственного вращения под острым углом 45 градусов к плоскости горизонта. По величине U*, в соответствии с (10), судят о наличии ненулевой плавучести ЧЭ ГДГ.

Таким образом, получено, что скорость изменения выходного напряжения ГДГ пропорциональна квадрату плавучести его ЧЭ (а значит и ΔV2). Из /3/ (стр. 91) известно, что коэффициенты инерционного гидродинамического Кρ и вязкого Кμ демпфирования связаны соотношением: Кρ≫Кμ. Причем Кρ пропорционален ω2, поэтому при пониженной угловой скорости собственного вращения в 1,5-2 раза коэффициент пропорциональности между U* и ΔV будет в (1,5-2) раза больше (см. формулу (10)). Пониженная скорость собственного вращения подвеса упрощает выявление U* и может быть определена при помощи обычного стрелочного вольтметра.

Угол наклона оси собственного вращения подвеса поплавка ГДГ к плоскости горизонта выбран исходя из обеспечения максимальной скорости изменения выходного напряжения ГДГ. Дифференцируя (10) по углу α:

(Ксс(Δm g)2cosα sinα/bω(Кμ+Кρ))*=Ксс(Δm g)2 cos2α/bω(Kμ+Kρ) и приравнивая полученный результат к нулю: В cos2α=0, где В=Kcc(Δmg)2/bω (Кμ+Кρ), находим оптимальный угол наклона оси собственного вращения к плоскости горизонта: α=45 градусов. Далее, определив вторую производную по углу и подставив в нее α=45 градусов, можно убедиться, что в этом случае скорость изменения выходного сигнала ГДГ будет наибольшей. Отсюда и назначены пределы изменения угла наклона оси собственного вращения к плоскости горизонта: α=(45±15)°.

Техническим следствием соотношения (9) является третий способ оценки плавучести ЧЭ ГДГ (по времени t перемещения поплавка из центра к упору, установленному в торце поплавковой камеры).

Полагая в (9) е*=De/t, находим связь плавучести ЧЭ ГДГ и времени t его перемещения в пределах одностороннего осевого зазора устройства центрирования поплавка (3,4 фиг.1): 1/t=Δm g sinα/(Kμ+Kρ)De, (11)

где De - односторонний осевой зазор между шариком 3, закрепленным в центре поплавка 2, и упором 4, установленным в торце поплавковой камеры 1. Из соотношения (11) следует, что если плавучесть ЧЭ ГДГ стремится к нулю, то время перемещения поплавка ГДГ становится бесконечно большим. Именно поэтому по «конечности» времени t судят о наличии ненулевой плавучести ЧЭ ГДГ. При этом, как следует из (11), ось собственного вращения подвеса ЧЭ при оценке Δm должна быть не горизонтальна (α≠0).

Способ настройки (центрирующей части) подвеса чувствительного элемента (ЧЭ) гидродинамического гироскопа реализуется следующим образом.

Помещают поплавок, прошедший аксиальную балансировку, в сферическую камеру. При этом размещают механическое устройство центрирования ЧЭ ГДГ (3,4 фиг.1) в осевом его отверстии 10.

После этого заливают частично камеру подвеса поплавка жидкостью, количество которой выбирают из соотношения: V1<V≤V2, где

V1=(4/3)π((R12-R52)3/2-(R22-R52)3/2)+2π(R42-R52)H;

V2=(4/3)π((R12-R32)3/2-(R22-R32)3/2)+2π(R42-R32)H;

R1, R2 - радиусы камеры и поплавка, соответственно;

R3=R2 sinθ1 - радиус свободной поверхности жидкости;

θ1=arccos ((1/R2)(3m2/4πρ)1/3); π=3.14; ρ - плотность рабочей жидкости;

m2 - масса поплавка; R4, Н - радиус и ширина цилиндрических камер стабилизации плавучести; R5=(1,1-1,2) R3<R6 - расстояния от оси вращения поплавковой камеры до оси соединительных каналов цилиндрических камер стабилизации плавучести.

Замечание. 1. При этом возможно заполнение подвеса и номинальным количеством рабочей жидкости V2. На это указывает соответствующий знак неравенства: ≤.

2. Результатом предварительного заполнения внутренней полости подвеса таким объемом является получение плавучести ЧЭ ГДГ, близкой к нейтральной.

3. После заполнения жидкостью осуществляют предварительную герметизацию камеры подвеса поплавка по внешней цилиндрической и торцевой поверхности.

4. Далее производят регулировку коэффициента Кпс упругой перекрестной связи между измерительными каналами подвеса поплавка гидродинамического гироскопа на подвижном (вращающемся) основании путем его минимизации по абсолютной величине и посредством изменения радиального зазора в аксиальном направлении. Данная операция здесь не рассматривается, но является одной из наиболее существенных причин нарушения плавучести поплавка относительно номинальной - нулевой. Из-за изменения радиального зазора в аксиальном направлении меняется объем внутренней полости поплавковой камеры 1, поэтому залитое даже номинальное расчетное количество жидкости V2 не обеспечит получение нулевой плавучести ЧЭ ГДГ. Кроме этого разброс параметров элементов подвеса даже в пределах допусков на их изготовление также является причиной получения отличной от нуля плавучести поплавка 2 ГДГ. В связи с этим требуется проведение определения фактической плавучести ЧЭ ГДГ и корректировка количества жидкости во внутренней полости поплавковой камеры 1 так, чтобы получить нулевую плавучесть конкретного поплавка 2.

Осуществляют контроль плавучести поплавка гидродинамического гироскопа в поле силы тяжести и корректируют, в случае необходимости, количество рабочей жидкости во внутренней полости подвеса.

Способы определения (контроля) плавучести поплавка ГДГ.

Далее задача настройки центрирующей части подвеса чувствительного элемента гидродинамического гироскопа решается так, что осуществляют собственное вращение частично заполненной камеры подвеса поплавка жидкостью, обеспечивающей его плавучесть, близкую к нейтральной, при этом, дополнительно плавучесть чувствительного элемента гидродинамического гироскопа оценивают по величине разбалансировки системы жидкое тело-поплавок и (или) по выявлению динамики аксиального перемещения поплавка (после его предварительного центрирования).

Величину этой разбалансировки находят так, что определяют разность выходных сигналов гироскопа ΔU с центрированным U11 и смещенным U21 поплавком относительно камеры при невертикальном расположении оси собственного вращения. По разности выходных напряжений судят о наличии ненулевой плавучести ЧЭ ГДГ (1 способ). Величину плавучести ЧЭ ГДГ можно оценить по формуле, следующей из (7) Δm=ΔU b ω/Ксс g e cosα, где b - коэффициент момента сил вязкого трения поплавка (камеры) о жидкость; ω - скорость вращения подвеса поплавка; g - ускорение силы тяжести; Ксс - коэффициент передачи системы съема сигнала с подвеса ЧЭ ГДГ; e=De - односторонний осевой зазор в устройстве аксиального центрирования поплавка ГДГ, α - угол наклона оси собственного вращения к плоскости горизонта.

Величину разбалансировки находят и динамику аксиального движения поплавка выявляют таким образом, что определяют скорость изменения выходного сигнала гироскопа U* при наклоне оси собственного вращения подвеса под углом 45±15 градусов к плоскости горизонта. По величине этой скорости судят о наличии ненулевой плавучести ЧЭ ГДГ (2 способ). Величину плавучести ЧЭ ГДГ можно оценить по формуле, следующей из (10): Δm=(U*bω(Кμ+Кρ)/Ксс (g)2 e cosα sinα)1/2, где b - коэффициент момента сил вязкого трения поплавка (камеры) о жидкость; ω - скорость собственного вращения подвеса поплавка;

Кμ, Кρ - коэффициенты вязкого и гидродинамического демпфирования аксиальных движений поплавка ГДГ; g - ускорение силы тяжести; Ксс - коэффициент передачи системы съема сигнала с подвеса ЧЭ ГДГ;

α=(45±15)° - угол наклона ГДГ к плоскости горизонта.

Замечание 5. Эти два способа контроля плавучести предполагают соответственно:

первый - определение изменения углового положения поплавка при ненулевой плавучести в поле силы тяжести за счет формирования дополнительного угла отклонения поплавка относительно камеры и системы съема сигнала гироскопа с момента его центрирования и после смещения поплавка относительно камеры;

второй - определение скорости изменения выходного сигнала гироскопа со сферическим гидродинамическим подвесом при аксиальном перемещении поплавка из центра камеры в сторону одного из упоров и формировании таким образом разбалансировки системы жидкое тело-поплавок.

Выявляют динамику аксиального перемещения поплавка по времени его аксиального движения из центра камеры к одному из упоров в поле силы тяжести при негоризонтальном расположении оси собственного вращения подвеса, по конечности времени t перемещения поплавка из центра камеры к одному из упоров судят о появлении динамики аксиального перемещения поплавка (3 способ).

Величину плавучести ЧЭ ГДГ можно оценить по формуле, следующей из (11): Δm=(Kμ+Kρ)(De)/(t g sinα), где Кμ, Кρ - коэффициенты вязкого и гидродинамического демпфирования аксиальных движений поплавка ГДГ; g - ускорение силы тяжести; De - односторонний осевой зазор между шариком 3, закрепленным в центре поплавка 2, и упором 4, установленным в торце поплавковой камеры 1. α=(45±15)° - угол наклона оси собственного вращения подвеса ЧЭ ГДГ к плоскости горизонта.

Реализуются одновременно эти три способа при следующей последовательности действий.

Устанавливают подвес поплавка гироскопа под углом 45±15 градусов к плоскости горизонта.

Центрируют поплавок относительно камеры посредством ее последовательного разгона и торможения (см. обоснование его в /5/).

В момент завершения центрирования определяют выходной сигнал гироскопа U11 и формируют начальную границу отсчета интервала времени перемещения поплавка t1.

Определяют изменение выходного сигнала гироскопа DU и время этого изменения Dt, затем вычисляют скорость изменения выходного сигнала с подвеса ЧЭ ГДГ по формуле: U*=DU/Dt.

Определяют выходной сигнал гироскопа U21 со смещенным поплавком относительно камеры. При этом момент t2 завершения перемещения поплавка относительно камеры в пределах одностороннего осевого зазора устройства его механического центрирования определяют по появлению низкочастотной переменной составляющей в выходном сигнале гироскопа. Эта переменная составляющая в выходном сигнале прибора образуется в момент начала механического контакта элементов центрирующего поплавок устройства (шарика 3 и упоров 4 см. фиг.1) и определяет изменение углового положения поплавка относительно системы съема сигнала из-за формирования возмущающих поплавок моментов при касании шарика и упоров, центрирующих поплавок.

По величине скорости изменения выходного сигнала гироскопа U* и разности выходных сигналов ΔU=/U21-U11/, а также «небесконечности» времени перемещения поплавка из центра камеры к одному из упоров t=t2-t1, судят о наличии ненулевой плавучести чувствительного элемента гироскопа, появившейся после заливки поплавковой камеры жидкостью и регулировки коэффициента упругой перекрестной связи между измерительными каналами гироскопа.

Замечание 6. Каждый из трех способов может быть реализован независимо друг от друга. Здесь приведен лишь один из вариантов осуществления их при одновременном использовании, как наиболее удачный с точки зрения получения наиболее полной и объективной информации о плавучести ЧЭ ГДГ.

Далее рассмотрим 4 способ определения плавучести, который одновременно позволяет оценить и качество регулировки системы съема сигнала ГДГ.

Центрируют поплавок относительно камеры посредством ее последовательного разгона и торможения (см. обоснование его в /5/).

Снимают зависимость (см. фиг.3) выходного напряжения U гироскопа от частоты собственного вращения f в диапазоне Δf=(1,1-0.6) fp - рабочей частоты собственного вращения и одновременно с этим находят минимум этой зависимости (Umin, fmin). Например, при горизонтальной (после центрирования поплавка) или вертикальной оси собственного вращения подвеса ЧЭ ГДГ. Выходные напряжения ГДГ определяют при помощи стандартных вольтметров типа В3-7, В7-27, а частоту - с использованием стандартных частотомеров.

Замечание 7. Важным здесь условием является снятие характерной зависимости ГДГ (см. фиг.3) посредством последовательного снижения частоты собственного вращения подвеса. В таком режиме вращения камеры происходит последовательное центрирование ЧЭ ГДГ и разбалансировка системы жидкое тело-поплавок не проявляется, т.к. эта разбалансировка пропорциональна не только ненулевой плавучести, а и смещению поплавка относительно камеры в поле силы тяжести (см. стр. 99 /3/).

Устанавливают ось собственного вращения под углом 45±15 градусов к плоскости горизонта и повторно снимают эту характерную зависимость только посредством последовательного увеличения частоты собственного вращения в диапазоне Δf=(0,6-1,1) fp рабочей частоты вращения.

Сравнивают величины выходных напряжений на одних и тех же частотах в момент проведения контроля, по разности этих напряжений судят о наличии разбалансировки системы жидкое тело - поплавок и появлении динамики аксиальных его перемещений, т.е. судят о наличии ненулевой плавучести ЧЭ ГДГ. Величину ее можно оценить по формуле:

Δm=(ΔUmax)bω/(Ксс g e cosα), где ΔUmax - наибольшая выявленная разность выходных напряжений (при завершении снятия характерной для ГДГ зависимости); b - коэффициент момента сил вязкого трения поплавка (камеры) о жидкость; ω - скорость вращения подвеса поплавка, соответствующая ΔUмax; g - ускорение силы тяжести;

Ксс - коэффициент передачи системы съема сигнала с подвеса ЧЭ ГДГ на угловой скорости собственного вращения, соответствующей ΔUmax;

e=De - односторонний осевой зазор в устройстве (3,4 фиг.1) аксиального центрирования поплавка 2 ГДГ; α - угол наклона оси собственного вращения подвеса к плоскости горизонта.

По разности /U-Umin/ выходных напряжений U на рабочей частоте собственного вращения fp и найденному минимуму Umin снятой характеристики U=U(f) судят о качестве регулировки системы съема сигнала гироскопа (4 способ).

Замечание 8. Единожды снятая зависимость выходного напряжения от частоты собственного вращения (фиг.3) уже укажет на недостаточное качество регулировки системы съема сигнала ГДГ, если минимальное выходное напряжение Umin не совпадает с рабочей частотой fp=125 Гц собственного вращения. При этом повторное снятие этой зависимости покажет дополнительное изменение положения минимума выходного напряжения, в том числе и относительно рабочей частоты собственного вращения подвеса ЧЭ ГДГ.

Корректировка количества жидкости во внутренней полости подвеса ЧЭ ГДГ. Далее, в случае необходимости, корректируют количество жидкости во внутренней полости подвеса посредством добавления (или удаления) фиксированного количества жидкости, в зависимости от уменьшения (или увеличения) скорости изменения выходного сигнала ГДГ после контрольной доливки. Устанавливают настроенный подвес (после регулировки коэффициента упругой связи между измерительными каналами) под углом 45±15 градусов к плоскости горизонта.

Разгоняют подвес до номинальной угловой скорости собственного вращения. Осуществляют торможение камеры подвеса поплавка до угловой скорости, в 1,5-2 раза меньшей номинальной.

Определяют параметр подвеса, зависящий от плавучести ЧЭ ГДГ, по которому оценивают величину необходимого изменения количества жидкости ΔV во внутренней полости подвеса для получения нулевой аксиальной плавучести. Этим параметром является скорость изменения выходного сигнала U* с подвеса ЧЭ ГДГ, ось собственного вращения которого наклонена под углом 45±15 градусов к плоскости горизонта. Скорость U*, пропорциональную скорости изменения разбалансировки системы жидкое тело-поплавок и зависящую от скорости аксиального перемещения поплавка относительно камеры, определяют при помощи, например, стандартных стрелочных вольтметров.

Замечание 9. Следует иметь в виду, что если выходное напряжение ГДГ изменится существенно при переходе на меньшую относительно номинальной частоту собственного вращения подвеса, то потребуется переход на менее чувствительный диапазон измерения стрелочного вольтметра. Это несколько усложнит выявление малой величины скорости изменения выходного напряжения. Для уменьшения влияния на процесс определения скорости изменения выходного напряжения ГДГ необходимо уточнить установку сигнальной катушки системы съема сигнала относительно вращающегося поплавка либо скомпенсировать постоянную составляющую выходного напряжения ГДГ, обусловленную изменением углового его положения относительно сигнальной катушки. Уточнение установки сигнальной катушки предполагает последовательные ее развороты в двух взаимно перпендикулярных плоскостях относительно вращающегося поплавка с целью получения на выходе ГДГ минимального выходного напряжения. При этом совмещают электрическую ось сигнальной катушки и ось собственного вращения поплавка ГДГ.

Компенсируют постоянную составляющую выходного напряжения, обусловленную изменением углового положения поплавка относительно сигнальной катушки при изменении частоты собственного вращения подвеса ЧЭ ГДГ, таким образом, что вычитают из выходного напряжения компенсационный сигнал, который формируют из пары опорных напряжений системы съема сигнала путем суммирования их и согласования суммарного напряжения по фазе и по амплитуде с выходным сигналом гироскопа, определенным сразу после центрирования поплавка относительно камеры. Осуществляют последовательно (порциями) доливку жидкостью внутренней полости подвеса (через заливочные отверстия в торцевой части камеры подвеса поплавка) до момента обнуления скорости изменения выходного сигнала с подвеса поплавка гироскопа U*.

Для осуществления высокоточной корректировки количества жидкости в поплавковой камере и получения желаемого результата - обнуления скорости изменения выходного напряжения с подвеса поплавка гироскопа U* минимальным количеством итераций, корректировку проводят в два этапа.

Первый - делают контрольную доливку внутренней полости поплавковой камеры объемом жидкости DV1 (перемещают часть DV1 необходимого количества жидкости ΔV во внутреннюю полость поплавковой камеры и изменяют таким образом количество жидкости в ней).

Повторно определяют параметр подвеса (скорость изменения выходного напряжения U*), зависящий от плавучести, и вычисляют, какой процент n% составляет приращение скорости изменения выходного напряжения U* с подвеса поплавка ГДГ, соответствующей этой контрольной доливке DV1.

Второй этап - доливают внутреннюю полость подвеса количеством жидкости DV2, определенным из соотношения: DV2=DV1 (100/n-1)1/2 при уменьшении скорости изменения выходного сигнала гироскопа. А при увеличении этой скорости после проведения контрольной доливки DV1 - удаляют объем жидкости DV2 из внутренней полости подвеса, определенный из соотношения: DV2=DV1(100/n+1)1/2. То есть уточняют количество жидкости в поплавковой камере путем добавления или удаления определенного объема жидкости DV2.

Особенности корректировки количества жидкости с использованием других параметров подвеса, зависящих от плавучести ЧЭ ГДГ.

По аналогии выполняют корректировку количества жидкости в поплавковой камере с использованием других параметров (ΔU,1/t) подвеса ЧЭ ГДГ, зависящих от плавучести. Отличие состоит лишь в том, что для вычисления DV2 используются другие формулы:

DV2=DV1(100/m-1) для уменьшающихся параметров (ΔU,1/t), DV2=DV1(100/m+1) для увеличивающихся параметров (ΔU,1/t). При этом эти методики также могут использоваться при наклоне оси собственного вращения подвеса под острым углом к плоскости горизонта.

Корректировку (именно доливку или удаление) количества жидкости с использованием параметра ΔU можно проводить при любом положении оси собственного вращения. При этом выявлять изменение ΔU предпочтительнее при горизонтальной оси собственного вращения, т.к. при горизонтальной оси собственного вращения подвеса этот параметр принимает наибольшее значение. Измерять напряжения также можно с использованием тех же стрелочных вольтметров.

Корректировку (доливку или удаление) количества жидкости с использованием параметра 1/t с целью ускорения процесса аксиального перемещения ЧЭ ГДГ можно проводить при вертикальном положении оси собственного вращения. При таком положении этой оси скорость аксиального перемещения ЧЭ ГДГ максимальна. Определять время можно с использованием стандартного секундомера.

Замечание 10. Скорость изменения выходного сигнала U* (см. «Обоснование...») пропорциональна квадрату разности вытесненной поплавком жидкости и его массы (то есть плавучести). Эта разность, в свою очередь, пропорциональна разности номинального (расчетного) объема V2, обеспечивающего нулевую плавучесть ЧЭ ГДГ и фактически залитого в поплавковую камеру, выбранного из соотношения: V1<V≤V2.

Составим пропорцию. В ее первой строке отразим связь приращения объема жидкости DV1 при проведении контрольной доливки с соответствующим ему процентом n приращения скорости изменения выходного сигнала U*. Во второй - отразим связь между объемом жидкости DV2, который нужно добавить в поплавковую камеру подвеса ЧЭ ГДГ, чтобы устремить к нулю оставшуюся (нескомпенсированную) скорость изменения выходного напряжения U* с подвеса гироскопа: nU*-------(DV1)2 (100-n)U*-------(DV2)2, откуда находим DV2=DV1(100/n-1)1/2. Путем аналогичных рассуждений получена формула для объема жидкости DV2, который нужно удалить из внутренней полости поплавковой камеры, если после контрольной доливки величина скорости изменения выходного напряжения увеличилась. Аналогичные рассуждения лежат в основе получения соотношений DV2=DV1(100/m-1) и DV2=DV1 (100/n+1) для корректировки количества жидкости при использовании параметров (U и 1/t) подвеса, зависящих от плавучести ЧЭ ГДГ. Особенность состоит в том, что данные параметры пропорциональны плавучести, что следует из соотношений (7) и (11):

ΔU=Kcc Δm g e cosα/bω (7), 1/t=Δm g e sinα/(Kμ+Kρ)De, (11)

а плавучесть Δm, в свою очередь, пропорциональна ΔV, что следует из (6):

ΔV=K*Δm, где K=(H+3δ*cosθ1)/(ρR2*cosθ1). (6)

Как видно из приведенных рассуждений, здесь применен комбинированный метод теоретического расчета и последовательных приближений для определения необходимого количества жидкости при корректировке ее объема в поплавковой камере с целью исключения проведения расчетов по теоретическим формулам, которые также могут быть использованы для предварительного расчета ΔV, равного DV1+DV2. Теоретические соотношения позволяют оценить величину необходимой корректировки и требуют экспериментального уточнения. Использование только метода последовательных приближений может существенно увеличить количество проводимых итераций (доливок и удалений жидкости). Поэтому найденное здесь соотношение для объема DV2 доливки или удаления жидкости упрощает решение поставленной технической задачи посредством минимизации количества итераций при корректировке количества жидкости в поплавковой камере ГДГ.

Замечание 11. Объем жидкости DV1 для проведения контрольной доливки выбирают в пределах (0,1-0,2) (V2-V1). Выбор такого малого количества жидкости DV1 позволяет существенно уменьшить вероятность последующего удаления жидкости из внутренней полости подвеса ЧЭ ГДГ.

Замечание 12. После выполнения этих действий производят окончательную герметизацию поплавковой камеры по торцевой ее наружной поверхности (герметизируют заливочные отверстия 9).

Способ корректировки количества жидкости в подвесе ЧЭ ГДГ при помощи устройства (фиг.4) реализуется следующим образом (на примере способа с использованием параметра, зависящего от плавучести - скорости изменения выходного напряжения с подвеса ЧЭ ГДГ).

Предварительно заполненную жидкостью объемом V камеру 1 совмещают с цилиндрической полостью (прозрачной насадкой без жидкости) 4 и закрепляют при помощи упругого элемента 10.

Разгоняют подвес до номинальной угловой скорости собственного вращения (т.е. осуществляют собственное вращение частично заполненной поплавковой камеры 1 жидкостью с плавучестью ЧЭ 2 ГДГ, близкой к нейтральной и не заполненной полостью 4 (внешней прозрачной насадкой регулировки плавучести).

Осуществляют торможение камеры 1 подвеса поплавка 2 до угловой скорости, в 1,5-2 раза меньшей номинальной (то есть центрируют поплавок 2 относительно камеры 1).

Наклоняют устройство (как показано на фиг.4) на угол 45±15 градусов к плоскости горизонта для получения максимально возможной скорости U* изменения выходного сигнала с системы съема сигнала устройства, такой же, как применена в гироскопе.

Заливают жидкость в насадку 4 таким образом, чтобы ее свободная поверхность при собственном вращении подвеса ЧЭ ГДГ достигла границ диаметров заливочных отверстий 9 (как показано на фиг.4).

До проведения контрольной доливки жидкости DV1 в устройство, располагают насадку 4 «выше» плоскости горизонта (как на фиг.4).

Замечание 13. Следует иметь в виду, что при горизонтальном вращении устройства свободная поверхность жидкости приобретает цилиндрическую форму (стр. 91 /3/). При наклоне оси собственного вращения к плоскости горизонта свободная поверхность жидкости приобретает форму параболоида вращения (визуально она больше напоминает усеченный конус) из-за влияния ускорения силы тяжести. Это означает, что в торцевой части насадки, которая совмещена с поплавковой камерой 1, радиус свободной поверхности несколько уменьшается, на противоположном торце насадки (который «выше») радиус свободной поверхности несколько увеличивается (как показано на фиг.4) (см. стр. 93 /3/). При этом изменение величины радиусов свободной поверхности жидкости в торцевых частях насадки 4 зависит от величины угловой скорости собственного вращения подвеса и проекции ускорения силы тяжести на его ось собственного вращения.

Замечание 14. Для наглядности, повышения точности и упрощения процесса проведения корректировки количества жидкости в подвесе ЧЭ ГДГ используют стандартный стробоскоп. Направляют источник его мерцающего света параллельно оси собственного вращения устройства на насадку 4. Частоту мерцания этого источника света устанавливают кратной частоте собственного вращения устройства. В таком режиме за счет прозрачности стенок насадки 4 наглядно видно, как будет перетекать жидкость через заливочные отверстия в поплавковую камеру 1. При совпадении частот мерцания источника света и частоты собственного вращения устройства оно как бы «замирает» и «останавливается». Поэтому таким образом «исключенное» собственное вращение устройства позволяет наблюдать процесс корректировки жидкости в подвесе ЧЭ ГДГ во времени.

Заливают в насадку 4 (как указано выше) столько жидкости, чтобы при вращении поплавковой камеры с насадкой 4 свободная поверхность жидкости в ней находилась на границе диаметра заливочных отверстий поплавковой камеры 1 (как показано на фиг.4). Это легко можно увидеть через прозрачные стенки насадки 4. Такое взаимное расположение свободной поверхности жидкости в насадке (цилиндрической полости) 4 и диаметральной поверхности заливочных отверстий камеры является «исходным положением» перед проведением корректировки количества жидкости в поплавковой камере посредством доливки объема DV1. Следует иметь в виду, что здесь этот объем DV1 будет несколько больше, чем при корректировке количества жидкости без насадки. Увеличивается объем DV1 на величину объема жидкости в насадке 4 пропорционально ее ширине. Определяют скорость изменения выходного напряжения U* с кольцевой сигнальной катушки 8 системы съема сигнала предложенного устройства.

Доливают (впрыскивают) через торцевое отверстие 5 насадки 4 контрольный объем жидкости DV1 в ее внутреннюю полость. Жидкость распределяется вдоль свободной поверхности жидкости. За счет созданного таким образом перепада давления жидкости в насадке 4 и внутренней полости поплавковой камеры 1 она начинает перетекать во внутреннюю полость камеры 1. Жидкость перемещается в камеру 1 до момента минимизации перепада давлений. Таким образом перетекает в поплавковую камеру 1 добавленный в насадку 4 объем DV1. Устанавливается «исходное положение».

После этого повторно определяют скорость изменения выходного сигнала с подвеса ЧЭ ГДГ U* и находят процент n уменьшения (изменения) скорости выходного напряжения, соответствующий контрольной доливке DV1.

Вычисляют в соответствии с соотношением: DV2=DV1(100/n-1)1/2 объем DV2 и доливают его во внутреннюю полость насадки 4, если после проведения контрольной доливки скорость изменения выходного сигнала с подвеса ЧЭ ГДГ уменьшилась.

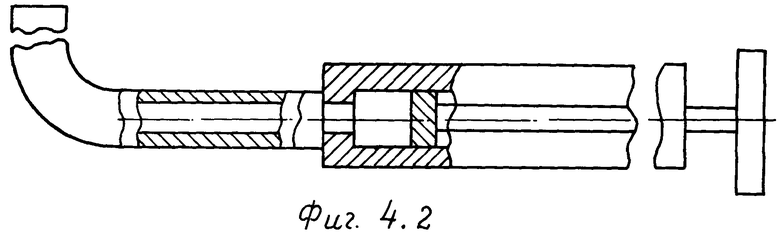

Если же эта скорость увеличилась, то необходимо удалить определенный объем жидкости из поплавковой камеры 1. Для этого устройство (фиг.4), осуществляющее собственное вращение, переводят в горизонтальное положение и удаляют большую часть жидкости из насадки 4. Жидкость можно удалить посредством использования поршневого устройства типа медицинского шприца с фигурным наконечником в виде 1/4 части окружности (фиг.4.2).

С целью упрощения удаления жидкости из насадки 4 уменьшают частоту собственного вращения устройства до минимально возможной, обеспечивающей устойчивое формирование цилиндрической формы свободной поверхности жидкости. Для удаления жидкости из насадки 4 наконечник поршневого устройства через торцевое отверстие 5 вставляют в нее. Помещают его в жидкость вблизи границы свободной поверхности и, перемещая поршень, удаляют («высасывают») ее из внутренней полости насадки 4. При этом постепенно углубляют наконечник поршневого устройства в жидкость. Уменьшение скорости собственного вращения снижает влияние инерционных центробежных свойств жидкости и поэтому упрощает процесс удаления большего (почти всего) объема жидкости из насадки 4.

Затем опускают торцевую часть насадки 4 с отверстием 5 «ниже» плоскости горизонта. В этом случае радиус свободной поверхности жидкости у заливочных отверстий 9 в насадке 4 увеличивается, а торцевой части внутри поплавковой камеры 1, где расположены заливочные отверстия, уменьшается. При этом, если сразу жидкость не начинает вытекать из поплавковой камеры 1 в насадку 4, то кратковременно уменьшают частоту собственного вращения устройства и еще ниже опускают насадку 4 относительно горизонта. При этом следят за уменьшением скорости U* изменения выходного напряжения с подвеса ЧЭ ГДГ.

В момент, когда скорость изменения выходного напряжения уменьшится до нуля, устройство снова переводят в горизонтальное положение, т.к. устанавливается нулевая плавучесть ЧЭ ГДГ и дальнейшее перетекание жидкости нежелательно. Так как радиус заливочных отверстий 9 поплавковой камеры несколько меньше радиуса свободной поверхности R3, то «жидкостная связь» между внутренней полостью камеры 1 и насадки 4 полностью разрывается. Далее полностью удаляют жидкость из насадки 4.

Устанавливают ось собственного вращения вертикально и останавливают вращение устройства. Остатки жидкости со стенок насадки 4 сливаются в кольцевую торцевую полость 6 насадки 4 и не попадают в поплавковую камеру 1. Процесс корректировки жидкости во внутренней полости поплавковой камеры 1 этим и завершается (с использованием цилиндрической полости 4, выполненной в виде насадки из прозрачного материала). Насадку удаляют с торцевой части поплавковой камеры 1.

Использование данного устройства для корректировки жидкости в поплавковой камере возможно еще посредством применения метода последовательных приближений (доливок поплавковой камеры с использованием кратковременного изменения формы свободной поверхности жидкости в окрестности заливочных отверстий 9). При этом можно ограничиться только следующей операцией способа:

- осуществляют последовательно (порциями) доливку жидкости внутренней полости подвеса (через заливочные отверстия 9 в торцевой части камеры 1 подвеса поплавка) до момента обнуления скорости U* изменения выходного сигнала с подвеса поплавка 2 гироскопа (т.е. без перехода на выполнение контрольной заливки и вычисления недостающего количества жидкости). В данном случае эти порции формируют также при наклоненной оси собственного вращения к плоскости горизонта посредством скачкообразного уменьшения и увеличения частоты собственного вращения устройства (фиг.4). Для этого последовательно отключают и включают питание привода 11 (электродвигателя), вращающего устройство. В таком режиме вращения параболоид свободной поверхности как бы «дышит». При кратковременном уменьшении частоты собственного вращения радиус свободной поверхности (который в «исходном положении» соответствовал границе заливочных отверстий см. фиг.4) кратковременно уменьшается и жидкость малой порцией попадает в поплавковую камеру 1. При этом, формируя такие порции и отслеживая приращение скорости U* изменения выходного сигнала, можно добиться положительного результата - нулевой плавучести ЧЭ ГДГ. По мере формирования порций и уменьшения количества жидкости в насадке 4 последовательно доливают ее до «исходного положения».

Рассмотрим далее применение устройства, представленного на фиг.4.1. Заливают в поплавковую камеру объем жидкости, увеличенный на величину объема дополнительно введенной полости 4. При этом устанавливают на свои места поршни 12 и 13. Жидкость при вертикальном положении устройства полностью заполняет полость 4 (расположенную в нижней его части) и частично внутреннюю полость поплавковой камеры 1. Поршень 12 в «исходном положении» находится в отверстии соединительного канала и герметизирует поплавковую камеру 1. Поршень 13 устанавливают в среднее положение относительно левой и правой торцевых стенок полости 4 («камеры регулировки плавучести» ЧЭ ГДГ).

Разгоняют подвес до номинальной угловой скорости собственного вращения (т.е. осуществляют собственное вращение частично заполненной поплавковой камеры 1 жидкостью с плавучестью ЧЭ ГДГ, близкой к нейтральной и полностью заполненной полостью 4 («камерой регулировки плавучести»).

Осуществляют торможение камеры подвеса поплавка до угловой скорости, в 1,5-2 раза меньшей номинальной (то есть центрируют поплавок относительно камеры).

Определяют скорость U* изменения выходного сигнала с подвеса ЧЭ ГДГ, ось собственного вращения которого наклонена под углом 45±15 градусов к плоскости горизонта (т.е. определяют параметр подвеса поплавка, зависящий от его плавучести).

Останавливают вращение подвеса ЧЭ ГДГ и переводят его ось собственного вращения в вертикальное положение. При этом жидкость стекает под действием силы тяжести и полностью заполняет нижнюю половину камеры 1 (при этом «камера стабилизации плавучести» поплавковой камеры 1, сообщающаяся с «камерой регулировки плавучести» посредством перепускного канала 14, пока герметизирована).

Перемещая поршень 12 параллельно оси камеры 1, разгерметизируют поплавковую камеру 1, т.е. « отпирают» перепускной канал 14.

Второй поршень 13 перемещают на расстояние X1 параллельно оси камеры 1 в сторону поплавковой камеры. При перемещении поршня 13 выдавливают объем жидкости DV1, равный: DV1=S X1 во внутреннюю полость поплавковой камеры 1 (S - площадь поперечного сечения поршня 13).