Изобретение относится к измерительной технике, в частности к техническому диагностированию газодинамических опор (ГДО) гироскопов, и может быть использовано при сборке и эксплуатации прецизионных гироскопов на газовой опоре.

Применение газовых опор в приборах точной механики обусловлено прежде всего увеличением технического ресурса гироскопа, за счет применения бесконтактного типа опоры, и повышением точностных характеристик за счет малости собственных шумов опоры и моментов податливости конструкции. Поэтому надежность и выходные параметры гироскопа, в основном, определяются надежностью и точностью работы ГДО. Для обеспечения точностных характеристик и длительной работоспособности ГДО особое место в технологии изготовления и при эксплуатации гироскопа занимает достоверный контроль качества ГДО. Во многих случаях несовпадение точностных характеристик одного гироскопа с соответствующими характеристиками другого указывает на неполноту контроля, в результате которого не удалось выявить различия в параметрах ГДО.

Известен способ контроля качества ГДО (см. "Подшипники с газовой смазкой", под редакцией Грэссема и Пауэлла, Мир, 1966 г., стр.266), заключающийся в визуальном осмотре рабочих поверхностей опоры с использованием микроскопа, измерении индикатором рабочего (монтажного) зазора в опоре на начальной стадии сборки гироскопа. (Указанный способ взят за прототип).

Применяемые способы контроля качества приборных ГДО имеют ряд недостатков: опоры контролируются в статическом режиме на начальной стадии сборки подетально, главным образом каждый параметр в отдельности независимо друг от друга, т.е. контролируются исходные параметры ГДО, что для приборных скоростных опор совершенно недостаточно.

При эксплуатации гироскопа, в динамическом режиме, из-за больших угловых скоростей вращения ротора, остаточной несбалансированности ротора, воздействия эксплуатационных нагрузок, повышенной температуры качество опоры может измениться, т.е. может измениться рабочий зазор, состояние рабочих поверхностей из-за износа контактирующих элементов опоры при пуске-останове или возможного появления осадочной пленки продуктов газовыделения клеев и пропиточных составов, присутствующих в конструкции гироскопа, возможной разгерметизации прибора. Качество опоры без разборки гироскопа оценить невозможно и тем более прогнозировать ее дальнейшую работу.

Целью настоящего изобретения является контроль качества газодинамической опоры в рабочих условиях работы гироскопа, а также создание способа технического диагностирования гироскопов с ГДО методом неразрушающего контроля на любых стадиях сборки и испытаний.

Поставленная цель достигается тем, что в известном способе контроля качества ГДО дополнительно измеряют обороты ротора на выбеге гироскопа, при которых происходит контакт подвижных и неподвижных элементов опоры и время ее полного останова от момента контакта и по измеренным величинам судят о качестве опоры.

Сущность предложенного способа заключается в следующем.

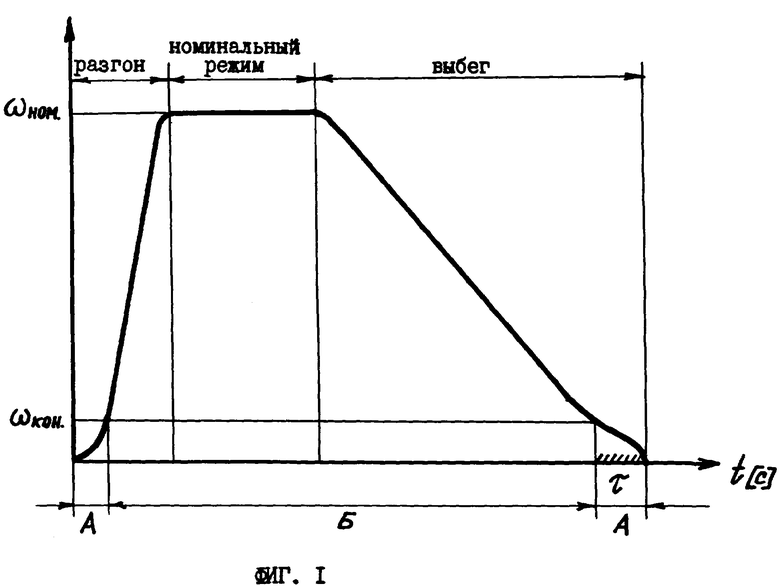

Работа газодинамической опоры гироскопа складывается из работы в 2 режимах (см. фиг.1) - режима сухого трения в момент пуска-останова гироскопа (режим А) и режима гидродинамического трения (режим Б). Режим сухого трения оказывает влияние на долговечность и надежность работы опоры и определяется состоянием рабочих поверхностей контактирующих элементов опоры. От режима сухого трения зависит надежность запуска гиродвигателя, т.е. Мс.тр<Мпуск.,

где Мс.тр - момент сухого трения,

Мпуск. - пусковой момент гиродвигателя.

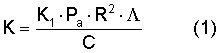

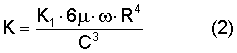

Гидродинамический режим определяет, в основном, жесткостные характеристики опоры, т.е. ее точностные параметры, которые зависят от макро- и микропрофиля опоры, величины рабочего зазора, состояния газовой смазки и скорости вращения ротора. Жесткость ГДО полусферического типа связывает эти параметры следующим образом (см. "Подшипники с газовой смазкой для оси ротора гироскопа". Источник: Technical Report of Mechanical Technology Incorporated по MTI-68 ТK29)

где Pa - давление газовой среды,

R - радиус подшипника,

С - рабочий зазор в опоре,

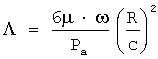

- число сжимаемости,

- число сжимаемости,

K1 - коэффициент, характеризующий микропрофиль опоры, подставляя Λ в (1), получим:

где μ - коэффициент динамической вязкости газовой смазки;

ω - скорость вращения ротора.

Под воздействием внешних возмущающих факторов могут меняться при работе гироскопа такие параметры, как С, μ, ω, определяющие качество опоры, что отразится на выходных параметрах гироскопа.

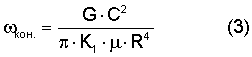

Известно (см. "Проблемы развития газовой смазки", М., Наука, 1972 г., часть 2), что угловая скорость ротора, при которой происходит контакт вращающихся и невращающихся частей опоры, связывает следующие параметры:

где G - вес ротора,

С - рабочий зазор в опоре,

μ - коэффициент динамической вязкости,

R - радиус подшипника,

K1 - коэффициент, характеризующий микропрофиль опоры.

Из (3) хорошо видно, что ωкон. характеризуются теми же параметрами, что и жесткость опоры. Всякое изменение параметра ωкон. может служить оценкой точностных параметров опоры, т.е. ее качества.

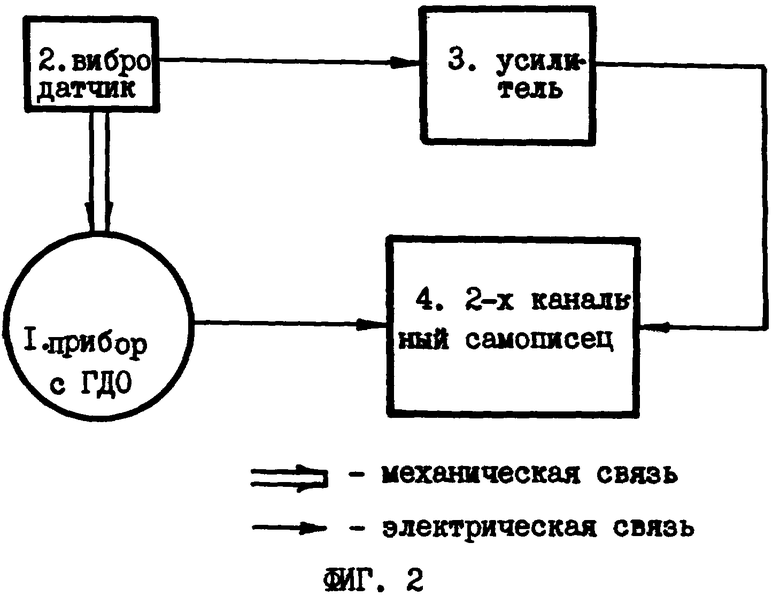

Обороты, при которых происходит контакт ротора на выбеге гироскопа, можно определить с помощью сигнала вибродатчика, закрепленного на оси гироскопа, синхронно замеряя при этом характеристику выбега ротора (см. фиг.2).

Сигнал с вибродатчика 2 через усилитель 3 подается на один из каналов 2 канального самописца 4, на другой канал синхронно подается сигнал с обмоток гиродвигателя 1.

В обмотках гиродвигателя на выбеге генерируется ЭДС, пропорциональная скорости вращения ротора в каждый момент времени. Момент контакта характеризуется повышенной вибрацией, которую отмечает вибродатчик. По полученной записи определяют обороты ротора, при которых произошло касание вращающихся и невращающихся частей опоры. По этой же записи определяют и время от момента контакта до полного останова ротора гироскопа, которое характеризует состояние рабочих поверхностей газодинамической опоры.

Известно (см. Яворский Б.М. и Детлаф А.А. Справочник по физике. Наука, 1974 г., стр.54), что момент (сила) трения скольжения в случае сухого трения вызывается механическим зацеплением между неровностями поверхностей тел в областях непосредственного соприкосновения, зависящим от качества обработки поверхностей, наличия на них загрязнений.

Торможение ротора в период от момента соприкосновения до полного останова, а следовательно, и время останова, определяется моментом сухого трения. Поэтому время останова может служить оценкой состояния рабочих поверхностей ГДО в рабочих условиях.

Предложенный способ был реализован при контроле качества опор скольжения с газовой смазкой, состоящих из 2 симметрично расположенных полусферических подшипников со спиральными канавками, упрочненных алмазной пленкой, партии гироскопов, прошедших лабораторно отработочные испытания.

Предложенный способ контроля качества ГДО по сравнению с прототипом позволяет получить следующие преимущества:

1) дает возможность оценить качество газодинамической опоры в рабочих условиях работы гироскопа, что обеспечивает техническое диагностирование гироскопов с ГДО методом неразрушающего контроля;

2) дает возможность широкого исследования ГДО с целью улучшения тактико-технических характеристик гироскопов;

3) характеристика ωкон. позволяет наиболее полно оценить качество ГДО, т.к. является комплексной оценкой работы опоры, связывая ее гидродинамический режим и режим сухого трения;

4) по параметру ωкон. можно дать сравнительную характеристику для разных конструкций ГДО по долговечности, т.к. кинетическая энергия сухого трения  является критерием долговечности трущихся пар (J - момент инерции вращающихся частей).

является критерием долговечности трущихся пар (J - момент инерции вращающихся частей).

Источники информации

1. "Подшипники с газовой смазкой", под редакцией Грэссема и Пауэлла, Мир., 1966 г., стр.266.

2. "Подшипники с газовой смазкой для оси ротора гироскопа". Источник: Technical Report of Mechanical Technology Incorporated по MTI-68 ТK29.

3. "Проблемы развития газовой смазки". М., Наука, 1972 г., часть 2.

4. Справочник по физике. Яворский Б.М. и Детлаф А.А., Наука, 1974 г., стр.54.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ГАЗОДИНАМИЧЕСКОЙ ОПОРЫ ГИРОСКОПА | 1985 |

|

SU1840740A1 |

| СПОСОБ КОНТРОЛЯ ГАЗОВОЙ ОПОРЫ | 1986 |

|

SU1840744A1 |

| СПОСОБ КОНТРОЛЯ ОПОР СКОЛЬЖЕНИЯ С ГАЗОВОЙ СМАЗКОЙ ПОДВЕСА РОТОРА ГИРОСКОПА | 1984 |

|

SU1840736A1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ОПОР РОТОРА ГИРОСКОПА | 1988 |

|

SU1840748A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРЫ НА ГАЗОВОЙ СМАЗКЕ | 1986 |

|

SU1839830A2 |

| Способ диагностики состояния газодинамической опоры ротора поплавкового гироскопа | 2018 |

|

RU2690231C1 |

| Способ технического обслуживания системы инерциальной навигации и стабилизации | 2021 |

|

RU2784704C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ГАЗОДИНАМИЧЕСКОЙ ОПОРЫ ГИРОСКОПА | 1985 |

|

SU1840742A1 |

| ОПОРНО-ПРИВОДНОЕ УСТРОЙСТВО | 1999 |

|

RU2193703C2 |

| МАГНИТОЭЛЕКТРИЧЕСКИЙ ДВИГАТЕЛЬ ГИРОСКОПА | 1996 |

|

RU2118795C1 |

Изобретение относится к измерительной технике, в частности к техническому диагностированию газодинамических опор гироскопов, и может быть использовано при сборке и эксплуатации прецезионных гироскопов на газовой опоре. При диагностике ротора гироскопа определяют на выбеге ротора скорость вращения в момент контакта подвижных и неподвижных элементов опоры и время от момента контакта до полного останова ротора. Техническим результатом является повышение точности диагностики. 2 ил.

Способ диагностики ротора гироскопа на газодинамической опоре, включающий определение на выбеге ротора скорости вращения и времени, характеризующих состояние элементов опоры, отличающийся тем, что, с целью повышения точности диагностики, определяют скорость вращения в момент контакта подвижных и неподвижных время от момента контакта подвижных и неподвижных элементов опоры до полного останова ротора.

| Подшипники с газовой смазкой, под ред | |||

| Дж.Грэссема и У.Пауэлла М., Мир., 1966 г., с.266. |

Авторы

Даты

2008-07-27—Публикация

1984-12-26—Подача