Изобретение относится к измерительной технике, в частности к техническому диагностированию гироскопов с газодинамической опорой (ГДО) подвеса ротора, и может быть использовано при изготовлении прецизионных приборов на газовой опоре, с целью определения износостойкости рабочих поверхностей опоры.

Работа всякой газовой опоры складывается из работы в 2 режимах - режима сухого трения при пуске и останове гироскопа и режима газодинамического трения. Если режим газодинамического трения, главным образом, определяется точностные характеристики гироскопа, то режим сухого трения оказывает влияние на долговечность и надежность его работы. Режимы сухого трения определяются, в основном, выбором материалов поверхностей трения опоры, их износостойкостью.

На окончательный выбор материалов для ГДО оказывает влияние совокупность факторов, зависящих от конструкции газового подшипника и вала:

1) нагрузка на единицу площади;

2) скорость, при которой происходит касание вала и подшипника;

3) полярный момент инерции ротора;

4) число пусков и остановов за весь период эксплуатации.

Поэтому правильная оценка износостойкости сопряженных поверхностей ГДО имеет существенное значение при прогнозировании работоспособности опоры на весь период эксплуатации гироскопа.

Известен способ контроля износостойкости материалов газовых опор гиромотора [1], включающий циклическое трение торцами кольцевых (дисковых) образцов с измерением во время испытаний моментов сухого трения фрикционной пары и оценку износостойкости материалов ГДО.

Хотя контроль на износостойкость проводится на специально созданной для испытаний материалов ГДО установке, работающей в режиме пуск-останов и позволяющей изменять нагрузку, скорость и кинетический момент инерции вращающихся масс в широких пределах, близких к величинам реальных газовых подшипников, но указанный способ не полностью моделирует условия работы поверхностей трения опоры, особенно сферической, из-за проведения испытаний на плоских образцах и не в условиях эксплуатации гироскопа.

Наиболее близким по технической сущности и достигаемому положительному эффекту к заявляемому изобретению является способ определения износостойкости рабочих поверхностей ГДО [2], включающий непрерывные циклы пуска и останова ротора гироскопа с помощью временного механизма, и оценка работоспособности опоры визуально под микроскопом после разборки прибора. Этот способ можно взять в качестве прототипа.

В настоящее время обычно предусматривается проведение частичных испытаний на износостойкость газовой опоры в процессе сборки гироскопа. Эти испытания позволяют выявлять опоры с недостаточной износостойкостью лишь на поздних стадиях сборки гироскопа.

Кроме того, указанный способ предусматривает большую длительность проведения контроля износостойкости. Так, при ресурсе в 100000 пусков и останов гироскопа эти испытания при односменной работе продолжаются более трех лет.

Целью настоящего изобретения является разработка достоверного контроля износостойкости ГДО в условиях реальной работы гироскопа и сокращение времени проведения такого контроля.

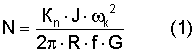

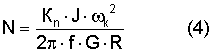

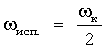

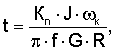

Поставленная цель достигается тем, что в известном способе контроля износостойкости ГДО, включающем вращение опоры в режиме сухого трения и измерение изменения момента сухого трения, характеризующее износостойкость рабочих поверхностей опоры, вращение опоры производят со скоростью, равной половине скорости "посадки" ротора гироскопа, а время испытаний определяется числом полных оборотов опоры (N), которое находится по формуле

где Кn- количество ресурсных включений гироскопа,

J - полярный момент инерции ротора,

ωк - скорость "посадки" ротора, т.е. скорость, при которой происходит касание вращающихся и невращающихся частей опоры на выбеге ротора,

R - радиус газового подшипника,

f - коэффициент трения скольжения фрикционной пары опоры,

G - вес вращающихся частей гироскопа.

Сущность предложенного способа заключается в следующем.

Работа сил сухого трения в опоре за время испытаний при непрерывном вращении с половинной скоростью ωк приравнивается работе сил сухого трения, которую совершили бы эти силы при заданном числе включений гироскопа в реальных условиях его эксплуатации.

Считаем, что в гиромоторе отсутствуют односторонние радиальные силы тяжения электродвигателя, обусловленные несовершенством его изготовления, что дает основание считать равными скорости "посадки" при выбеге и скорости "всплытия" при разгоне.

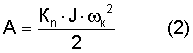

Тогда, следуя рекомендациям (3), можно рассчитать работу сил сухого трения в опоре (А) за Кn включений гироскопа, как

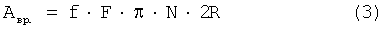

В то же время при вращении опоры в режиме сухого трения со скоростью  работа сил трения (Авр.) найдется из выражения

работа сил трения (Авр.) найдется из выражения

где F=G-P - сила, действующая на невращающиеся части опоры в радиальном направлении,

- подъемная сила ГДО при угловой скорости опоры

- подъемная сила ГДО при угловой скорости опоры

Зная, что подъемная сила ГДО в зависимости от скорости вращения носит прямолинейный характер, найдем величину подъемной силы при скорости  .

.

Если при "посадке" ротора подъемная сила газового слоя равна весу ротора, т.е. P=G=a·ωк →

тогда при

Для определения числа полных оборотов опоры, которое необходимо сделать для оценки износостойкости опоры и чтобы работа сил трения при испытаниях была той же, что и в реальном гироскопе при совершении Кn включений, необходимо приравнять (2) и (3).

Откуда

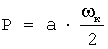

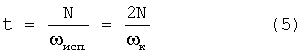

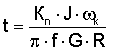

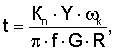

а время испытаний определится как

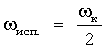

где  - скорость вращения опоры при испытаниях

- скорость вращения опоры при испытаниях

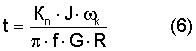

или

Предложенный способ контроля был реализован при определении износостойкости рабочих поверхностей газодинамической опоры гироскопа, состоящей из 2 симметрично расположенных полусферических газовых подшипников со спиральными канавками, рабочие поверхности которых упрочнены пленкой искусственного алмаза.

Вращение опоры со скоростью  проводилось с помощью выбора соответствующего напряжения питания гиродвигателя.

проводилось с помощью выбора соответствующего напряжения питания гиродвигателя.

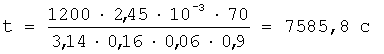

Время испытаний выбиралось в соответствии с формулой (6)

где Кn = 1200 пусков-остановок гироскопа по ТУ.

J=2.45·10-3 кг·с2·см;

ωк=680 об/мин≈70 1/c;

f=0,16 - коэффициент трения искусственного алмаза по искусственному алмазу;

G=0,06 кг;

R=0,9 см;

t=2,1 часа.

Момент сухого трения в опоре измерялся в начале и в конце испытаний на специальном приборе для снятия механических характеристик гиродвигателей с малыми моментами (моментомер М-100). Величины моментов составили соответственно:

Мн=6,6 г·см

Мк=8,4 г·см

ΔМ=Мк-Мн=1,8 г·см

Сравнивая полученные величины момента сухого трения в конце испытаний и изменения момента в процессе испытаний с нормированными значениями этих величин, судим об износостойкости газодинамической опоры.

Ранее такие испытания для контроля износостойкости ГДО проводились в режиме 1200 пусков-остановок гироскопа при односменной работе в течение 6,5 дней (˜60 часов).

Предложенный способ контроля ГДО позволяет получить характеристику износостойкости газовой опоры в реальных условиях эксплуатации гироскопа и существенно сократить время контроля и выявить опоры с недостаточной износостойкостью на более ранних стадиях сборки гироприбора.

Источники информации

1. С.В.Пинегин и др. "Исследование материалов для подшипников с газовой смазкой", М., Наука, 1975 г., стр.23-25.

2. Дж.Грэссем и У.Пауэлл "Подшипники с газовой смазкой". М., Мир, 1966 г., стр.324.

3. С.Г.Кан "Проблемы развития газовой смазки", часть II, М., Наука, 1972 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ РОТОРА ГИРОСКОПА НА ГАЗОДИНАМИЧЕСКОЙ ОПОРЕ | 1984 |

|

SU1840738A1 |

| СПОСОБ КОНТРОЛЯ ГАЗОДИНАМИЧЕСКОЙ ОПОРЫ ГИРОСКОПА | 1985 |

|

SU1840740A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРЫ НА ГАЗОВОЙ СМАЗКЕ | 1986 |

|

SU1839830A2 |

| ДИНАМИЧЕСКИ НАСТРАИВАЕМЫЙ ГИРОСКОП | 2004 |

|

RU2248524C1 |

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ОПОР РОТОРА ГИРОСКОПА | 1988 |

|

SU1840748A1 |

| Способ технического обслуживания системы инерциальной навигации и стабилизации | 2021 |

|

RU2784704C1 |

| ОПОРА СКОЛЬЖЕНИЯ С ГАЗОВОЙ СМАЗКОЙ | 1986 |

|

SU1839832A1 |

| ДИНАМИЧЕСКИ НАСТРАИВАЕМЫЙ ГИРОСКОП | 2004 |

|

RU2282825C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ГАЗОДИНАМИЧЕСКОЙ ОПОРЫ ГИРОСКОПА | 1985 |

|

SU1840742A1 |

| СТЕНД ДЛЯ ЦИКЛИЧЕСКИХ ИСПЫТАНИЙ ГАЗОДИНАМИЧЕСКИХ ПОДШИПНИКОВ | 2015 |

|

RU2587758C1 |

Изобретение относится к измерительной технике, в частности к техническому диагностированию гироскопов с газовой опорой подвеса ротора, и может быть использовано при изготовлении гироскопов с опорами скольжения с газовой смазкой с целью определения износостойкости рабочих поверхностей опоры. Вращают опору со скоростью, равной половине скорости вращения ωк ротора гироскопа в момент возникновения сухого трения и в течение времени t, причем  где Кn - количество ресурсных включений гироскопа, Y - полярный момент инерции ротора, R - радиус газовой опоры, f - коэффициент трения скольжения, G - вес вращающихся с опорой частей гироскопа, и определяют изменение момента сухого трения опоры в процессе ее вращения. Техническим результатом является сокращение времени контроля износостойкости газовой опоры и определение износостойкости ее рабочих поверхностей в реальных условиях работы гироскопа.

где Кn - количество ресурсных включений гироскопа, Y - полярный момент инерции ротора, R - радиус газовой опоры, f - коэффициент трения скольжения, G - вес вращающихся с опорой частей гироскопа, и определяют изменение момента сухого трения опоры в процессе ее вращения. Техническим результатом является сокращение времени контроля износостойкости газовой опоры и определение износостойкости ее рабочих поверхностей в реальных условиях работы гироскопа.

Способ контроля газовой опоры гироскопа, включающий вращение опоры и определение износостойкости рабочих поверхностей опоры путем определения изменения момента сухого трения опоры в процессе ее вращения, отличающийся тем, что, с целью повышения достоверности и сокращения времени контроля, вращение опоры производят со скоростью, равной половине скорости вращения ωк ротора гироскопа в момент возникновения сухого трения и в течение времени t, причем

где

Кn - количество ресурсных включений гироскопа,

J - полярный момент инерции ротора,

R - радиус газовой опоры,

f - коэффициент трения скольжения,

G - вес вращающихся с опорой частей гироскопа.

| С.В.Пинегин и др | |||

| Исследование материалов для подшипников с газовой смазкой, М.: Наука, 1975, с.23-25 | |||

| Дж.Грэссем и У.Пауэлл | |||

| Подшипники с газовой смазкой, М.: Мир, 1966, с.324. |

Авторы

Даты

2008-07-27—Публикация

1986-04-07—Подача